基于几何特征的钢轨磨耗检测系统的研究

2016-12-30朱洪涛徐鞠萍王志勇

鞠 标,朱洪涛,徐鞠萍,王志勇

(1.南昌大学机电工程学院,南昌 330031;2.江西师范大学,南昌 330031)

基于几何特征的钢轨磨耗检测系统的研究

鞠 标1,朱洪涛1,徐鞠萍2,王志勇1

(1.南昌大学机电工程学院,南昌 330031;2.江西师范大学,南昌 330031)

为解决高速动态条件下车体振动对钢轨磨耗检测带来的问题,在大量调研国内外利用激光技术进行钢轨磨耗检测的基础上,提出一种基于标准钢轨轨廓固有曲线曲率的钢轨磨耗检测方法,首先利用基于激光三角测距原理的传感器得到组成钢轨全断面轮廓一系列点的空间坐标;其次利用L-M优化算法进行数据处理,采用Hough变换方法检测钢轨轮廓固有几何特性;最后进行钢轨轮廓匹配后实现钢轨磨耗高精度检测。该方法已经运用在轨道检测小车上,试验数据表明:钢轨磨耗检测系统的重复性精度能到达0.005 mm,其高精度性和快速性能满足铁路部门对钢轨磨耗检测的要求。

钢轨;动态;轮廓匹配;Hough变换;高精度;Levenberg-Marquardt算法

随着列车的速度和载荷量不断提升,行车频率大幅度增大,列车的车轮对钢轨的磨损也日益严重。直接影响列车运行的安全性、旅客乘坐的舒适性以及钢轨使用寿命[1]。

轨道检测车是检查轨道病害、指导轨道维修作业、评价轨道服役性态和保证轨道交通运输安全的重要基础装备[2]。我国从20世纪50年代开始致力研制轨道检测车,经过引进、学习和消化吸收国外轨道检测技术,近几年我国也相继自主研发出多种适合国情的轨道检测车,轨道检测车的成功研发对我国轨道交通维护运营和轨道检测升级具有重要意义。钢轨轮廓动态测量作为轨道检测关键技术在轨道检测中占有重要地位,其检测结果可直接用于轨道几何参数计算,同时为钢轨表面故障甄别和钢轨缺陷演变机理研究提供客观依据[3-5]。

目前,我国铁路部门主要采用接触式的人工方式对钢轨磨耗量进行检测[6-7]。传统的人工钢轨磨耗检测方式存在很多的不足:检测过程中容易受工作人员的主观因素影响,测量精度低;工作量大、效率低、工作人员易疲劳,存在安全隐患;受天气环境限制;容易擦伤钢轨表面,不便重复检测;数据存储缓慢、存档困难,不便对整体数据进一步处理研究。考虑以上传统人工检测钢轨磨耗的不足,研发一套能在高速动态下高精度检测钢轨磨耗的系统,是我国实现轨道检测自动化的关键。钢轨磨耗的高精度检测对指导钢轨断面的打磨维修、制定合理科学的钢轨磨损修复策略和重新修整道岔区域的钢轨轮廓发挥着巨大作用。及时地对磨损钢轨进行打磨或更换,除了对列车平稳运行、旅客的舒适安全有保障,还能延长钢轨使用寿命,防止钢轨继续向短波、长波不平顺病害恶化。

本文主要从钢轨磨耗测量原理、钢轨轮廓动态采集和钢轨轮廓动态匹配等3个问题详细阐述基于钢轨几何特征的钢轨磨耗检测系统。

1 钢轨磨耗的测量原理

高精度的钢轨轮廓匹配是实现钢轨磨耗高精度测量的前提条件。轨道检测车在行进过程中由于轨道不平顺、行车速度、车体结构等原因,会引起车体在空间内六自由度随机振动[8]。由于激光摄像组件通过检测梁与列车底部相连会随车体一起振动,因此传感器采集的轮廓数据精度会受到影响,无法对钢轨磨耗进行高精度检测。基于此问题本文设计一种钢轨磨耗检测系统:利用基于激光三角测距原理的线激光传感器,先对钢轨轮廓动态快速提取,再基于钢轨曲率曲线固有几何特征,对钢轨轮廓进行匹配,最后实现钢轨磨耗的高精度检测。

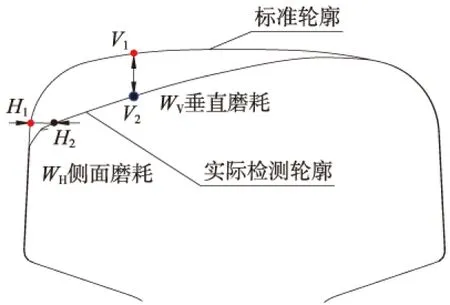

钢轨磨耗主要是车轮与钢轨间滑动摩擦和滚动摩擦产生的结果,一般在钢轨轨头部分产生,并且钢轨磨耗一般发生在内侧轨头,钢轨头部伤损按程度可以分为轻伤、重伤两类。磨耗参数可以分为垂直磨耗、侧面磨耗和总磨耗,具体见图1。

图1 钢轨磨耗参数

垂直磨耗在钢轨顶面1/3宽处(距标准工作边)测量,侧面磨耗在钢轨踏面(按标准断面)下16 mm处测量。总磨耗为垂直磨耗与1/2侧面磨耗之和[9]。

2 钢轨轮廓的检测

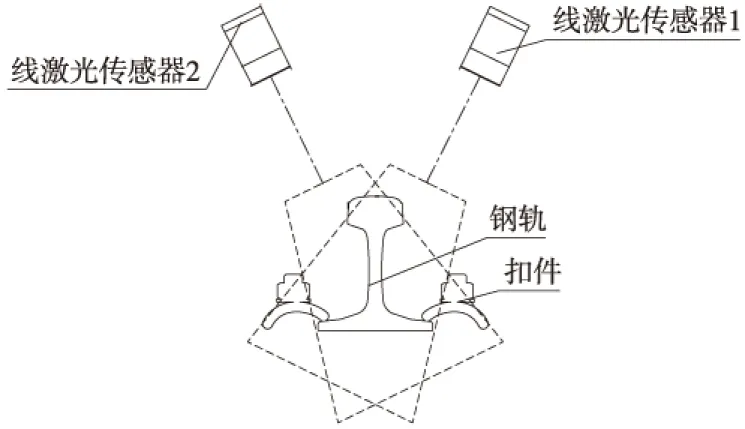

利用线激光摄像技术进行动态钢轨全断面轮廓测量,使用4组线激光传感器实现左右2条钢轨轮廓的全断面检测。同一条钢轨紧贴车轮踏面的一侧称钢轨内侧,远离车轮踏面的另一侧称钢轨外侧[8]。要实现钢轨的全断面轮廓检测,需要保证对采集数据拟合后能得到一条完整的钢轨全断面轮廓线,所以安装时必须保证内、外侧激光摄像式传感器投射的结构光平面完全重合,如图2所示。

图2 单条钢轨全断面检测示意

本文使用的传感器是日本基恩士的LJ-V7300,其水平X轴检测范围为-120~120 mm,以步长为0.03 mm采集钢轨全断面轮廓空间位置信息。每组传感器采集800组二维坐标。由数据采集控制电路控制安装在检测小车上的2组线激光传感器,将激光投向钢轨进行扫描,每扫描一次钢轨,传感器采集的钢轨轮廓空间信息(二维坐标)在结构光平面内的距离差就是钢轨外形的物理尺寸参数即轨廓。

2.1 等高线对传感器偏转角度θ的标定

对于同一条钢轨,将内侧线激光传感器采集的800组二维坐标进行滤波后用L-M优化拟合,得到该钢轨内侧的断面轮廓线,同理可得到该钢轨外侧的断面轮廓线,对交叉采集的钢轨轮廓区域进行数据拟合后,该区域的内、外侧轮廓线也会完全重合。

要实现高精度的钢轨磨耗检测,首先要进行钢轨轮廓线的高精度匹配,将线激光传感器自身坐标系(以下简称相对坐标系)转换至标准轮廓线所在的坐标系(以下简称参考坐标系),根据坐标转换公式

其中,[XTPYTP]为钢轨上某个点在相对坐标系中的坐标;[XOPYOP]为该点在参考坐标系的坐标。

图4 坐标转换图

从式(1)可以看出,完成相对坐标系(线激光传感器的坐标系)向参考坐标系的转换,必须确定相对坐标系坐标原点的偏移量(XOT,YOT),以及相对坐标系绕参考坐标系的偏转角度θ三个参数。

本文借助一个平面度为00级的标准块件,将该标准块的上表面当作绝对坐标系的X轴,垂直方向作为绝对坐标系的Y轴,如图3所示。

图3 偏转角标定示意

用线性传感器在标准块的上表面采集140个点的坐标,根据式(1)可知:

(1)无论线传感器的坐标系建在何处,标准块上表面所有点坐标转换至参考坐标系后它们的纵坐标一定相等;

(2)采集数据是瞬间同时进行的,无论线激光传感器在采集数据期间是否振动,这些点坐标经过坐标转换至绝对坐标系后它们的纵坐标一定相等;

(3)无论支持标准块的工作台是否绝对水平,这些点坐标经过坐标转换至绝对坐标系后它们的纵坐标一定相等。

其中,μ为一个随标准块位置变化而变化的常数,设目标函数为

只需求出fi(θ)的最小值,便可拟合出传感器的偏转角度θ,利用malab采用Levenberg-Marquardt算法对式(3)迭代求解[11-12]。对于平面度为00级的高精度标准块,其中Y10(θ)可换成任何一个特定的值,对求解拟合偏转角度θ无影响。

每组传感器都有自己的专有坐标系,由于其空间安装结构无法获知它的坐标原点,并且每次检测钢轨磨耗时传感器都会随轨检车振动,准确标定传感器的偏转角度后相当于传感器的自身坐标系与参考坐标系平行,如图4所示。经过传感器偏转角标定使拟合的钢轨内外侧轮廓线呈“水平直立”状态。

2.2 钢轨轮廓线的拟合

在轨检小车采集数据时,由于钢轨高低不平、钢轨表面磨损以及车体惯性等随机影响,导致传感器采集的钢轨轮廓空间信息精度降低,从而导致拟合出来的钢轨全断面轮廓线相对于标准钢轨轮廓线有上下、左右、倾斜等随机振动,无法实现钢轨磨耗高精度检测,如图5所示。

图5 不同自由度对钢轨轮廓检测的影响

3 钢轨轮廓匹配

3.1 几何特征点的提取

用Hough变换对圆进行检测,在空间x-y中,所有过点(xi,yi)的直线满足方程:

式中,p、q、r分别是圆心的横坐标,圆心的纵坐标,圆的半径。对于在本文中采用的标准轮廓,其圆弧的半径是已知的。若x-y空间中有近似于圆的图形,则圆上所有点的曲率半径r一定相等[15]。

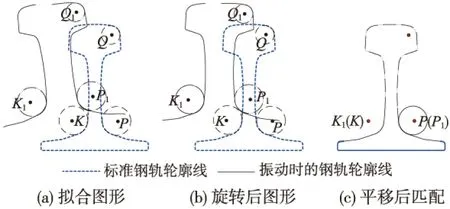

基于不共线的3个特征点确定一个平面,对钢轨轮廓匹配可以简化为对钢轨轮廓上3个特征点的匹配,3个特征点的重合度代表钢轨轮廓匹配的精度。由于轨颚钢轨底部是激光传感器的盲区,传感器无法采集底部的空间信息,但是钢轨磨损普遍发生在钢轨内侧,所以本系统采用钢轨外侧小圆的圆心Q1、轨腰大圆的圆心K1和P1作为不共线的3个特征点,如图6所示,所以轨底和轨颚盲区对本文提出的钢轨磨耗检测系统无影响。先拟合在钢轨外侧轨头处半径R1=13mm的曲线BC所在圆的圆心Q1,再拟合在钢轨轨腰处半径R2=20mm的曲线F1H1所在圆的圆心P1。

图6 特征点的提取

其中,点与点之间的水平间距为0.03mm,根据线激光传感器的安装特点和60kg/m标准钢轨参数,可以计算出有65个点分布在曲线F1H1上,有55个点分布在曲线BC上。采用37个点为整体逐依寻找圆弧曲线,根据目标函数

在外侧轮廓曲线AD区域搜索曲线BC,并用最小二乘法拟[13-14]合圆心Q1的坐标(x,y),同理,采用50个点为整体,根据Hough变换在曲线E1N1区域搜索曲线F1H1,并用最小二乘法拟合圆心P1的坐标(p,q)。

3.2 旋转消除侧倾

根据60kg/m标准钢轨的参数,将标准轮廓线所在的坐标系设为参考坐标系。标定钢轨外侧轨头处曲率半径R1=13mm所在圆的圆心坐标Q;标定钢轨外侧轨腰处半径R2=20mm的圆弧所在圆的圆心坐标P,由于严格的左右对称同理可以得出与钢轨外侧轨腰处相对应的圆心坐标K。特征点的坐标见表1。

表1 特征点的坐标 mm

对线激光传感器采集的数据进行拟合,得到实际钢轨全断面轮廓线后,可能会相对标准轮廓线有偏移和侧倾,如图7(a)。以标准轮廓所在的参考坐标系原点O为旋转中心进行旋转,使拟合的特征点Q1与标准钢轨轮廓线上对应的特征点Q完全重合;使拟合的特征点P1与标准轮廓线上对应的特征点P完全重合,根据式(6)可以求出侧倾角a。

激光传感器与轨检车之间属于刚性连接,所以如果轨检车存在侧倾,安装在轨检车上的激光传感器侧倾角度必定相同。消除侧倾后使拟合的钢轨内外侧轮廓线呈“水平直立”平行状态,见图7(b)。

3.3 平移解决偏移

第二次旋转变换后可以使内、外钢轨轮廓线呈“水平直立”状态,为进一步提高精度,用上述同样的方法再次拟合圆心K1、P1坐标。平移内、外侧钢轨轮廓线,使拟合的圆心坐标K1、P1与标准轮廓对应圆心K、P完全重合。经过平移精调后,内、外侧钢轨轮廓线必定会完全重合,拼接成一条高精度的钢轨全断面轮廓线,见图7(c)。

图7 旋转平移高精度匹配流程

4 试验结果

试验选用是60kg/m标准轨作为试验对象,在自备线上用自制的轨检小车模拟轨检车对钢轨同一点的全断面轮廓进行6次重复性检测,其系统的钢轨磨耗检测界面如图8所示。

图8 基于钢轨匹配的磨耗计算

表2给出了试验的侧面磨耗WH、垂直磨耗WV和总磨耗W的检测结果。

用标准差来评价钢轨磨耗检测系统的精度,WH的精度为0.002 6mm,WV的精度为0.001 5mm,总磨耗W的精度为0.001 8mm。标准差得重复性精度均控制的0.002 6mm以内,试验数据表明,本文提出的钢轨磨耗检测系统的检测精度能达到微米级别,若采用更高精度的传感器,本系统的检测精度还有向纳米级提升的空间。试验数据表明本系统完全符合误差要求,有非常好的稳定性。

表2 钢轨磨耗检测结果 mm

5 结语

本系统采用非接触式线结构光技术进行钢轨磨耗检测,实现了钢轨磨耗的高精度动态检测,能够同步进行钢轨轮廓采集和数据处理。基于钢轨固有的几何特征,用最小二乘法拟合轨头小圆和轨腰大圆的圆心,对不共线的3个特征点进行旋转和平移,实现钢轨轮廓的高精度匹配。试验表明,该系统结构简单,可重复性好、精度高,能满足铁道部门对钢轨磨耗检测的要求。

[1] 徐济松,高春雷,王发灯.钢轨断面轮廓检测技术研究[J].铁道建筑,2015(1):84-86.

[2] 于龙,肖建,陈唐龙.钢轨轮廓全断面高精度动态视觉测量方法研究[J].铁道学报,2015(9):96-106.

[3] 张海洋,王平,钱丽华.激光测距仪在高速道岔钢轨断面测试中的应用研究[J].铁道建筑,2009(4):102-103.

[4] 华长权,寇东华,付石林,等.几种钢轨磨损检测方法和仪器的对比分析[J].中国铁路,2013(4):67-70.

[5] 杨强,林建辉,丁建明,等.基于二维激光位移传感器和遗传算法的钢轨磨耗动态检测系统[J].中国铁路,2012(6):85-88.

[6] 孟佳,高晓蓉.钢轨磨耗检测技术的现状与发展[J].铁道技术监督,2005(1):34-35.

[7] 郑箭锋,董敏强,傅勤毅.钢轨轨头断面激光检测系统的研制[J].铁道技术监督,2006,36(10):25-27.

[8] 严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2008.

[9]MorońZ.InvestigationsofvanderPauwmethodappliedformeasuringelectricalconductivityofelectrolytesolutions:Measurementofelectrolyticconductivity[J].Measurement, 2003,33(3):281-290.

[10]陈东生,田新宇.中国高速铁路轨道检测技术发展[J].铁道建筑,2008(12):82-86.

[11]张光澄.非线性最优化计算方法[M].北京:高等教育出版社,2005.

[12]龚纯,王正林.精通MATLAB最优化计算方法[M].北京:电子工业出版社,2012.

[13]钟大放.以加权最小二乘法建立生物分析标准曲线的若干问题[J].药物分析杂志,1996,16(5):343-346.

[14]闫蓓,王斌,李媛.基于最小二乘法的椭圆拟合改进算法[J].北京航空航天大学学报,2008,34(3):295-298.

[15]徐清霞.基于几何特征的钢轨磨耗检测算法研究[D].上海:上海工程技术大学,2015.

[16]曾京,罗仁.考虑车体弹性效应的铁道客车系统振动分析[J].铁道学报,2007,29(6):19-25.

Rail Abrasion Inspection System Based On Geometric Features

JU Biao1, ZHU Hong-tao1, XU Ju-ping2, WANG Zhi-yong1

(1.Mechanical & Electronic Engineering School, Nanchang University, Nanchang 330031, China;2.Jiangxi Normal University, Nanchang 330031, China)

To solve the problems in steel rail abrasion detection due to vehicle vibration under high-speed dynamic condition, the method of steel rail abrasion detection on the basis of standard rail profile inherent curvature is proposed based on sufficient investigation and research of international and domestic rail abrasion detection with laser technology. First, sensors based on the principle of laser triangulation range are used to get the space coordinates of series points on rail profile. Then, data optimizing and processing are conducted by means of Levenberg-Marquardt algorithm and Hough transform method is employed to detect rail geometric features. Finally, high accuracy rail abrasion detection is implemented through rail profile matching. This method has been used in the track inspection car. The experimental results demonstrate that the repeated accuracy of the inspection system reaches as high as 0.005 mm and the accuracy and speed of the system meet the requirements of railway industry for rail abrasion inspection.

Rail; Dynamic; Profile matching; Hough transform; High accuracy; Levenberg-Marquardt algorithm

2016-05-04;

2016-05-11

国家自然科学基金地区科学基金(51468042);江西省自然科学基金(20142BAB206003)

鞠 标(1990—),男,硕士研究生,E-mail:909847295@qq.com。

朱洪涛(1962—),男,教授,E-mail:308035414@qq.com。

1004-2954(2016)12-0031-05

U216.3

A

10.13238/j.issn.1004-2954.2016.12.008