高速铁路特大桥上双块式轨道结构设计及施工质量控制

2016-12-30董佳佳刘学毅

董佳佳, 刘学毅

(西南交通大学高速铁路线路工程教育部重点实验室, 成都 610031)

高速铁路特大桥上双块式轨道结构设计及施工质量控制

董佳佳, 刘学毅

(西南交通大学高速铁路线路工程教育部重点实验室, 成都 610031)

北盘江特大桥桥跨布置方式特殊,对轨道结构形式及施工质量有严格要求。桥上采用双块式单元道床板与纵连底座相结合的轨道结构形式。在道床板和底座之间设置隔离层,同时在道床板两端底面设置与底座板一体的限位凸台限制其位移,可降低结构的整体破坏可能,保证结构的稳定性。对比不同端刺结构方案对轨道结构的受力变形影响,并从施工角度叙述道床板和底座板施工的施工工艺及质量控制要点。在隧道内采用不设端刺的摩擦板方案,既减小了对隧道内轨道结构影响,又保证了桥上轨道结构安全稳定,且有利于节省工程投资,便于施工质量控制;对施工各环节进程质量控制,可提高轨道的使用寿命,降低后期维护成本。

双块式道床板;纵连底座板;端刺;施工质量;铁路桥;特大桥

1 双块式轨道结构设计

1.1 结构特点与组成

沪昆客运专线北盘江特大铁路桥采用简支梁+T型连续刚构梁+连续梁的桥跨布置方式,桥梁结构形式特殊,梁轨纵向作用力大,对轨道结构形式及施工有严格要求。桥上轨道结构设计结合了CRTSⅡ型板式轨道纵连底座和CRTSⅠ型双块式道床板的优点,在单元道床板和纵连底座之间设置隔离层,通过位于道床板底部的凸台限制其位移,保证了结构的稳定性,具有“梁轨纵向作用力分离,现浇道床板施工工艺”的特点。

桥上轨道结构系统自上向下依次为:钢轨、道床板、隔离层、带凸台连续底座板和滑动层等,梁缝处设有高强度挤塑板,轨道横断面如图1所示。

图1 双块式轨道横断面结构示意

1.2 端刺方案比选

本桥两端与隧道相连,桥上无砟轨道产生的温度力和制动力等将影响到隧道内的轨道结构[1-2],在桥台后一定长度的隧道仰拱上设置摩擦板和端刺,可以将底座板上产生的温度力和制动力等传至隧道仰拱上,不再影响隧道内轨道结构。

本文采用有限元分析软件ANSYS建立三维有限元力学模型,对隧道内不同设计方案的端刺结构的受力及变形情况进行分析比选,提出一个既能确保路基上轨道结构安全稳定、又能节省工程投资的摩擦板和端刺方案。模型中摩擦板、端刺、隧道回填层及仰拱均采用实体单元(SOLID95)进行模拟;隧道按设计选取拱用内径为8.0 m,外径为8.3 m的部分圆柱体代替,其底部厚度为0.3 m,隧道回填层中心高度为1.5 m;按设计值取端刺受力为11 000 kN,考虑最不利荷载工况。

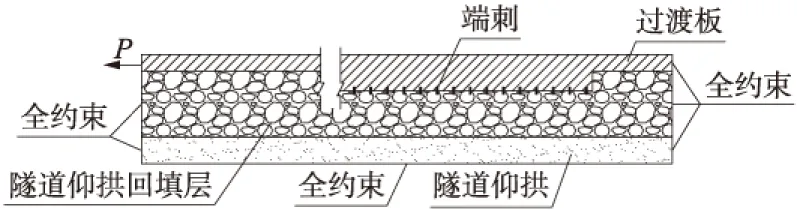

方案1中隧道内摩擦板长80 m,摩擦板末端设置16 m长大端刺并锚固于仰拱内,大端刺后设置4 m长的过渡板。假设仰拱底部及四周、回填层前后两端和过渡板末端均进行全约束;隧道仰拱、仰拱回填层与大端刺采用粘结,摩擦板与过渡板采用接触;计算模型如图2所示。

图2 端刺结构及边界条件计算模型

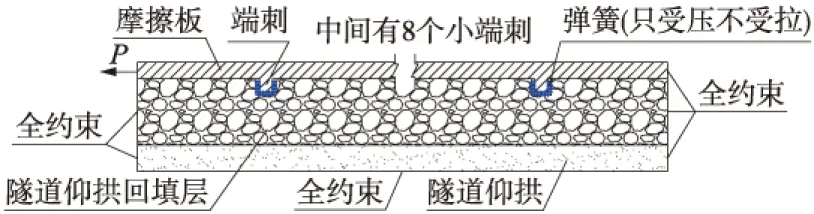

方案2中隧道内摩擦板长100 m,均匀设置10个长1 m,高0.7 m的小端刺,端刺左右两端填充橡胶垫板,刚度分别取K=100~500 kN/mm。假设端刺四周用弹簧与仰拱回填层连接;隧道仰拱、回填层、摩擦板及过渡板约束情况与方案1相同;计算模型如图3所示。

图3 摩擦板和端刺结构及边界条件计算模型

方案3隧道内摩擦板长取20 m,不设端刺,并且摩擦板全部锚固于仰拱内。隧道仰拱采用素混凝土,仰拱回填层采用片石混凝土。假设隧道仰拱与仰拱回填层粘结;摩擦板与仰拱回填层粘结;隧道仰拱底部和四周进行全约束;隧道仰拱回填层前后两端进行全约束;过渡板末端进行全约束;并考虑摩擦板与仰拱回填层不粘结最不利情况下,计算摩擦板及端刺最大等效应力、隧道仰拱回填层最大等效应力和最大纵向位移,计算模型如图4所示。

图4 摩擦板结构及边界条件计算模型

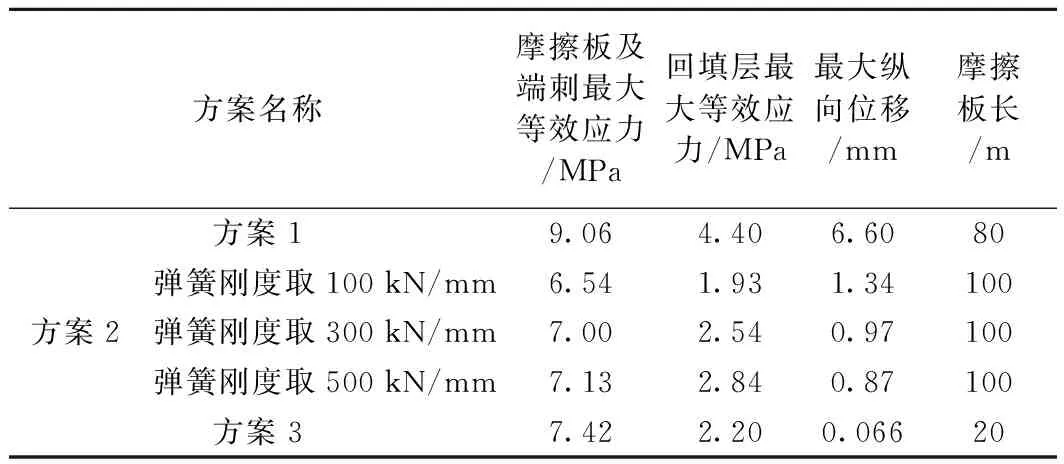

所有方案摩擦板及端刺等结构的受力及变形计算结果如表1所示。

表1 所有方案结构受力及变形计算结果

对比3个方案,无论是摩擦板、端刺和隧道仰拱回填层最大等效应力,还是最大纵向位移,所有方案都比较合理。综合其应力、纵向位移的大小,以及经济程度和施工难易程度等方面进行比较可知,方案3能确保桥上轨道结构安全稳定、节省工程投资且便于施工质量控制,对隧道内轨道结构影响较小,因此选择其作为桥上轨道结构两端的端刺结构。

2 桥上底座板施工

2.1 滑动层与挤塑板施工

桥上滑动层、挤塑板施工前要确保其所在范围干燥、洁净,并进行设标网复测,保证几何要素需满足施工要求,确定挤塑板与滑动层施工位置[3-5]。

2.1.1 挤塑板铺设

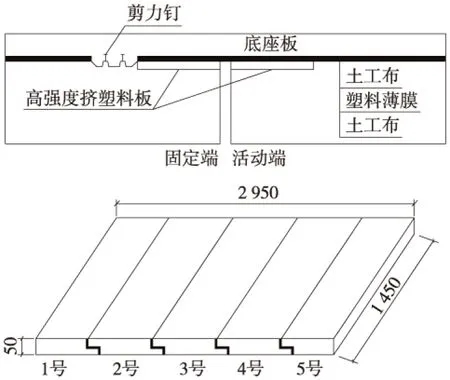

在梁端铺设标准挤塑板,梁面设置加高平台,便于嵌入挤塑板。加高平台的高差必须符合设计和规范要求,用粘合剂将挤塑板粘贴在梁面相应位置处的防水层上。挤塑板采用阶梯排列形式,要连接紧密不得有贯通缝隙,如果产生破损,要及时进行更换。挤塑板的铺设位置及其规格如图5所示。

图5 挤塑板铺设及其规格示意(单位:mm)

2.1.2 滑动层铺设

在施工范围内涂刷粘合剂,使下层土工布粘贴在桥面防水层上。从桥梁固定端的剪力齿槽边缘开始连续整块进行铺设,到相邻剪力齿槽边缘结束;在梁缝处将其直接铺设于挤塑板顶面。可根据施工气温条件适当调整作业时间,但必须在粘合剂初凝前完成施工。

在下层土工布上直接整块铺设聚乙烯薄膜,使聚乙烯薄膜平整、密贴于下层土工布上;特殊情况下分块铺设时,接缝要进行热熔对接。在聚乙烯薄膜铺设完成后,进行上层土工布铺设,铺设时光面朝下。上层土工布铺设完成后,在梁缝部位布置宽钢板,为梁缝处底座板混凝土浇筑提供支撑。滑动层铺设完成后,立即等间距放置垫块,以防止滑动层滑动,也可使底座板钢筋笼的荷载均布于“两布一膜”之上不至于将其刺穿。“两布一膜”铺设搭接如图6所示。

图6 “两布一膜”铺设搭接示意(单位:cm)

施工注意事项:挤塑板和土工布的质量及强度偏差要满足设计及规范要求,不得有破损或者影响正常使用的明显缺陷。施工完成后及时切除多余部分,并检查其状态,要平整光滑,无鼓包。

2.2 底座板施工

底座板施工是轨道结构施工的关键组成部分,由于道床板底部的限位凸台位于底座板上,需合理划分施工单元,保证凸台位置不与后浇带的位置相冲突;同时后浇带张拉时,同一道床板下的2个凸台相对位置不应产生太大变化。

2.2.1 施工单元划分

本桥段底座板与设置在桥台两端隧道中的摩擦板连接。为使底座板处于零应力状态,保证线路的平顺性,对底座板分段进行浇筑[6-7]。

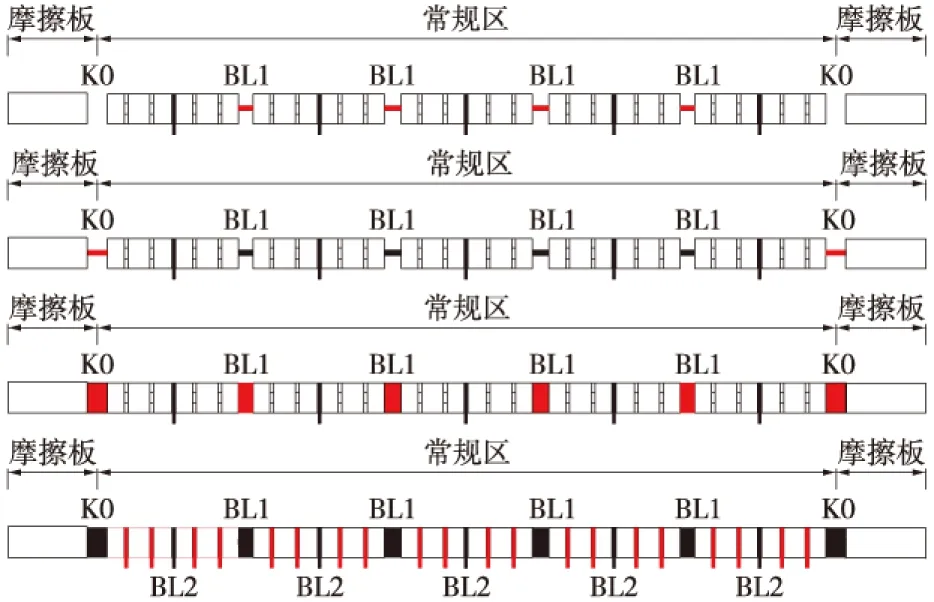

在剪力齿槽之间设置钢板连接器后浇带(BL1),剪力齿槽处设置剪力齿槽后浇带(BL2)。BL1与道床板板缝之间的距离要大于80 cm,与梁缝之间的距离要大于5 m,与剪力齿槽之间的距离要小于70 m。中间位置处的剪力齿槽与混凝土浇筑段中心偏差应小于7.5 m,浇筑时两者一同浇筑完成。应保证与隧道中摩擦板相连的浇筑段后浇带(K0)位于桥上。

依据以上原则进行施工单元划分完后,同在桥上对应位置标识各个后浇带的名称、类型。北盘江大桥上底座板共划分为5段,每段长度约为140 m。

2.2.2 底座板钢筋施工

剪力齿槽后浇带处不设置纵向钢筋搭接区,钢板连接器、剪力钉及钢筋按设计和相关规范的要求进行加工制作,加工完成后运至施工现场进行安装。底座钢筋网用吊车快速、准确的安装就位,安装过程中禁止破坏滑动层。跨缝钢筋的布置执行就“高”不就“低”的原则。搭接区段、钢板连接器处采用外箍筋,搭接区段箍筋按加密区间距绑扎,钢板连接器处箍筋类型和绑扎间距按照设计要求进行施工。

2.2.3 模板安装

底座板模板采用可调组合钢模,模板加固间距要根据模板刚度来设置,确保模板稳固、混凝土浇筑时模板不变形。按照测量控制线控制模板安装的平面位置,以底座板边缘点控制其高程。检测支设完成后的模板垂直度,特别注意其两侧垂直度。

2.2.4 混凝土施工

两线同时进行底座板的混凝土浇筑,和浇筑段中部的剪力齿槽一起浇筑,其余剪力齿槽后浇带待钢筋张拉连接且底座板应力均匀后二次浇筑完成。浇筑前在常规区内每个BL1后浇带之间埋设1根测温电偶,将其固定于底座板钢筋上,包裹严密。混凝土在拌和站集中拌制、用罐车运至施工地点,泵送至模板内,浇筑完成后提浆整平。施工完成后进行底座板混凝土施工质量及中线和高程测量进行验收,根据验收结果按标准要求进行相应处理。

2.2.5 底座板张拉及后浇带施工

底座板混凝土分段浇筑完成并达到设计承载力,在钢板连接器连接张拉后,进行纵连施工。底座板锁定温度为(15±5) ℃,按单元段中心对称原则和顺序进行常规区后浇带纵连施工,具体工序如下。

(1)使用预埋的测温电偶测量各浇筑段的温度及长度,记录各分段测量长度值,计算出张拉量值。常规区BL1后浇带张拉距计算公式为

Wc=αt×(Ts-Tc)×Lc

式中,αt为混凝土温度膨胀系数,取1×10-5/K;Ts为底座板锁定温度;Tc为底座板测量温度;Lc为常规区相临混凝土浇筑段中已浇筑的BL2之间的距离。

与摩擦板相邻后浇带K0张拉量值计算公式为

Wko=αt×(Ts-Tc)×(L+L1,ko/2)

式中:L为K0到常规区首个剪力齿槽的距离;L1,ko为摩擦板第一次测量的数据。

(2)底座钢筋的张拉与后浇带混凝土施工

在锁定温度(Ts处)范围内按照规定顺序进行底座纵连施工。后浇带钢筋张拉连接完成后随即浇筑混凝土,不应有间隔施工。在底座板温度小于锁定温度的情况下进行纵连时,待混凝土浇筑段内应力均衡后进行混凝土浇筑[8-10]。张拉及浇筑流程如下。

①计算各后浇带的张拉量值,从两端向中心对称连接常规区内所有BL1;纵连必须在24 h内施工完成。当施工温度高于锁定温度,变化幅度小于5 ℃时,直接连接;当施工温度低于锁定温度,变化幅度小于5 ℃时,进行1次张拉;当施工温度的变化幅度在低于锁定温度5~10 ℃范围内时,间隔1 d进行2次张拉;当施工温度的变化幅度在低于锁定温度10~15 ℃范围内时,间隔2 d进行3次张拉。

②按张拉量值张拉临近摩擦板的2个K0,张拉方式与第一步相同。

③进行常规区内BL1和与摩擦板交接区K0的混凝土浇筑。

④进行常规区BL2的混凝土浇筑。根据纵连时底座板内温度决定常规区的BL2浇筑等待时间,以实现浇筑段内的应力均衡;当施工温度高于锁定温度,变化幅度小于5 ℃时,直接浇筑;当施工温度低于锁定温度,变化幅度小于5 ℃时,等待1 d进行浇筑;当施工温度的变化幅度在低于锁定温度5~10 ℃范围内时,等待3 d进行浇筑;当施工温度的变化幅度在低于锁定温度10~15 ℃范围内时,等待5 d进行浇筑。张拉流程示意如图7所示。

图7 底座板张拉及浇筑流程示意

施工注意事项:底座板钢筋纵连时所有浇筑段内混凝土均要达到设计及标准要求强度;随时检测其长度变化并做好记录,为计算张拉量值提供参考。合理安排施工进度,保证底座板的浇筑和纵连时间衔接紧密;如果环境温度变化剧烈,要保证剪力齿槽处钢筋状态稳定。

3 道床板施工

道床板采用组合轨道排架法施工,该方法便于工序程序化、规范化、标准化作业,轨道投入较大,对工厂的加工精度要求高,有利于桥上道床板的精确施工[11-15]。

底座板与道床板间设置中间土工布隔离层,标识底座限位凸台位置并将土工布铺于设计位置,土工布必须对接并使用胶带进行粘接。土工布铺设完毕后,铺设限位凸台顶面土工布,并将弹性垫板牢固粘贴在凸台四周;确保弹性垫层与底座凸台顶面齐平,接缝处及周边无缺陷。

隔离层施工完成后,将施工所用轨枕按设计和规定要求准确摆放定位到轨排上,吊运轨排并根据桥上轨道结构的中心位置在组装平台将其准确就位,也可减少后续施工中的粗调的工作量,随后将轨排框架运送到施工位置进行安装铺设。

调整好的轨排安装完成后,采用全站仪等工具并配合螺杆辅助进行轨排的粗调工作;先对轨排水平方向进行调整,然后调整其中线位置,使其两端方向和高程准确无误。随后安装道床板的钢筋,钢筋的位置和间距要与设计要求相符;并在相互绝缘的钢筋之间安装绝缘装置,安装就位后用欧姆表检查相互绝缘钢筋的绝缘效果,使其之间电阻值满足规范要求。随后进行道床板内接地钢筋的施工,接地端子在道床板的侧模安装就位后进行焊接,因此需要提前做好接地端子防护工作。

模板安装前对道床板钢筋笼内进行清理,利用CPⅢ控制点采用工具辅助放出道床板的准确位置,并留出富余量,方便模板的安装调整。安装完成的模板要牢固稳定且接缝严密,安装时不能扰动已经粗调完成的轨排框架。

精调中采取定点测量模式对轨排框架进行测量,竖向螺杆和横向推拉杆等装置配合进行调节;精调的精度及轨枕之间相对间距变化要满足规范要求;并根据轨道的实际位置与设计位置之间的偏差,指导精调作业。在浇筑混凝土之前检查并确认精调结果,如果精调之后轨排放置太长时间或受到外部条件变化较大,要重新精调。

浇筑采用集中拌和、运输车运送、泵送混凝土、高频插入式振捣器振捣密实。严格按设计顺序浇筑;振捣时不得触碰轨排与支撑架;保证轨排、模板、支撑架的稳定牢固,如有变位应立即停止浇筑和振捣,并在混凝土初凝前完成调整。道床板混凝土强度达标后拆除轨排框架并铺设工具轨,在无太阳直射和温度变化不大的环境下,对轨道几何状态进行复测,并记录测量结果,以便后续施工采取纠偏措施。

施工注意事项:精调要选在环境温度变化较小的时间区段内进行,因此要做好环境温度测试。现场检查混凝土的坍落度等指标,保证其品质恒定,无离析等不良状况;施工完成后养护时间要不少于7 d,要避免阳光直晒,环境温度起伏剧烈时要及时采取保护措施。

4 结语

无砟轨道弹性均匀,几何形态优良,具有很强的抗弯曲稳定性[16];但制造成本高,施工工艺要求高,施工技术难度大,且要结合桥梁结构选取合理的轨道结构形式。因此应尽量采用机械化施工,规范各个施工流程,以保证轨道结构质量满足行车要求。本桥在底座板上设置凸台限制单元道床板的位移,因此底座板施工单元科学合理的划分以及各种温度条件下纵连张拉尤为重要,关系到道床板施工的顺利展开,对提高轨道的使用寿命,降低后期维护成本具有重要意义。

[1] 何华武.无砟轨道技术[M].北京:中国铁道出版社,2005.

[2] 赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006.

[3] 姚宏生,王春阳.沪杭高速铁路CRTSⅡ型无砟轨道桥上底座板施工技术研究[J].铁道标准设计,2011(1):39-45.

[4] 惠小锋.CRTSⅡ型板式无砟轨道底座张拉技术探讨[J].铁道标准设计,2011(10):15-18.

[5] 郑先奇.京沪高速铁路CRTSⅡ型板式无砟轨道长桥底座板施工技术[J].铁道标准设计,2012(2):38-43.

[6] 陈亚敏.京沪高速铁路CRTSⅡ型板式无砟轨道底座板施工技术研究[J].铁道标准设计,2011(3):21-25.

[7] 王可用.高速铁路CRTSⅡ型板式无砟轨道底座板施工质量控制[J].铁道建筑,2013(4):128-130.

[8] 赵坪锐,胡佳,刘观.长大桥梁上CRTSⅡ型板式无砟轨道底座板施工工艺优化检算[J].铁道建筑,2014(6):142-145.

[9] 姜浩,刘志斌,刘观,等.施工过程中温度变化对CRTSⅡ型板式无砟轨道底座板的影响[J].铁道标准设计,2015(5):40-47.

[10]刘永存.桥上CRTSⅡ型板式无砟轨道底座板张拉纵连模拟分析[J].铁道标准设计,2014(9):44-48.

[11]卿三惠,陈叔,胡建.CRTSⅡ型板式无砟轨道施工关键设备及施工技术研究[J].铁道工程学报,2008(7):22-27.

[12]赵东田.双块式无砟轨道施工质量控制及措施[J].铁道工程学报,2009(5):24-27.

[13]王志红.CRTSⅠ型双块式无砟轨道道床板轨排框架法施工技术[J].铁道建筑,2014(5):142-144.

[14]陈政.CRTSⅠ型双块式无砟轨道道床板轨排稳定控制技术[J].铁道建筑,2010(1):30-31.

[15]戴宇,孙红军.CRTSⅠ型双块式无砟轨道轨枕预制与铺设技术[M].北京:中国铁道出版社,2013.

[16]韦合导,王森荣.高速铁路双块式无砟轨道结构设计及施工技术[J].铁道建筑技术,2008(2):44-47.

Structural Design and Construction Quality Control of Double-slab Track on High-speed Railway Major Bridge

DONG Jia-jia, LIU Xue-yi

(MOE Key Laboratory of High-Speed Railway Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Beipanjiang major bridge is designed with special bridge span arrangement, which has strict requirements for track structure form and construction quality. Double-slab ballastless track and continuous seating plates are used on the bridge. An isolation layer is provided between the road deck and the base, while the limit boss is set in integration with the seating plate at the two ends of the track slab bottom to reduce possible overall damage and ensure the stability of the structure. The effects of force and deformation generated by different programs of the thorns track structure are compared, and construction processes of double-slab ballastless track and continuous seating plate and key quality control points are illustrated. The applied program uses friction plate without end thorn, which not only reduces the impact on track structure in the tunnel, ensures the security and stability of the bridge track structure, but also helps save investment and reinforce quality control. In addition, process quality control prolongs track service life and cuts maintenance cost.

Double-slab slab; Continuous seating plate; End thorn; Construction quality; Railway bridge; Major bridge

2016-04-25;

2016-05-05

国家自然科学基金重点资助项目(U1434208);国家自然科学基金资助项目(51278431)

董佳佳(1989—),男,硕士研究生,E-mail:851886527@qq.com。

1004-2954(2016)12-0022-04

U213.2+44

A

10.13238/j.issn.1004-2954.2016.12.006