大型球铁气缸盖铸造缺陷分析及改进措施

2016-12-30

(潍柴重机股份有限公司,山东潍坊 261108)

大型球铁气缸盖铸造缺陷分析及改进措施

毕海香,于建忠,杨恒远,刘继波,陈鹏

(潍柴重机股份有限公司,山东潍坊 261108)

L32/40球铁气缸盖在生产过程中发现气门导管内呛孔、上平面缩松、打磅漏水等缺陷,废品率很高。分析铸造缺陷原因,并利用MAGMA软件对工艺进行模拟,提出改进措施,对工艺进行了优化。经生产验证,气缸盖铸件成品率大幅提高。

球墨铸铁;铸造缺陷;缩松;气缸盖

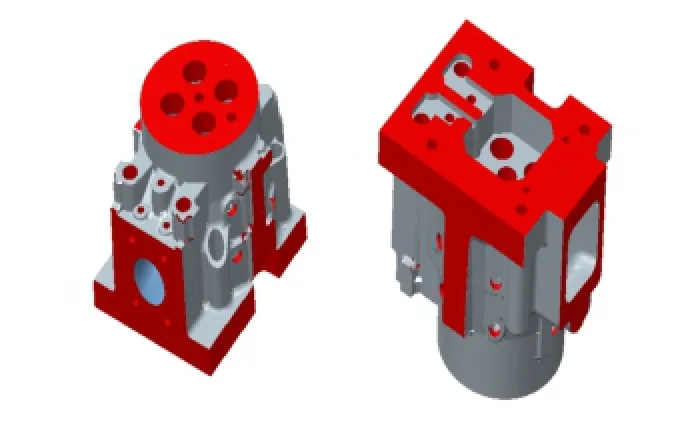

该系列气缸盖铸件材质为QT400-15,外轮廓尺寸为543×540×706(mm),毛坯质量达600 kg,见图1。这样大的球铁类气缸盖在本公司还是首例,没有成熟经验可借鉴。

图1 铸件三维图

1 原工艺设计及验证情况

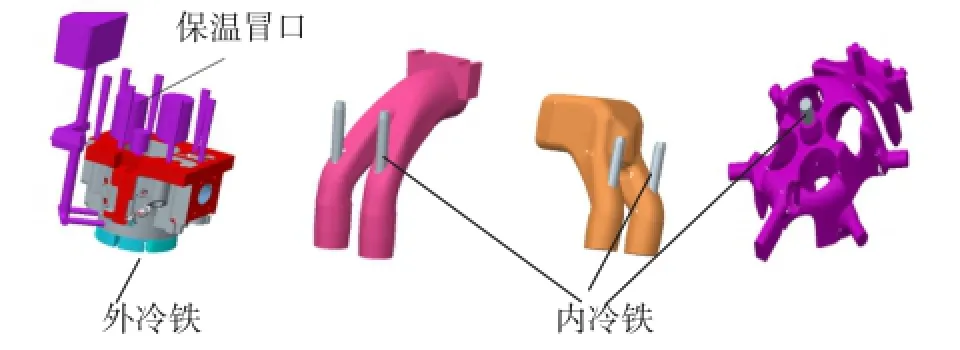

气缸盖铸件对气门导管处质量要求非常严格,且此处结构厚大,出现缩松几率高,容易导致打磅漏水,所以在导管处(气道芯)放置45#钢棒作为内冷铁进行激冷。质量标准中要求硬度检测点位于进、排气阀孔之间的燃烧室侧中间位置,为保证硬度要求,将其定为铸件最下端。同时下水夹层增加内冷铁。铸件上、下部位壁厚较厚,所以在铸件下平面放置外冷铁,上顶面设计保温冒口。浇冒系统以及冷铁布置如图2所示。

图2 浇冒系统及冷铁布置

根据公司车间现有铸造条件,最终采用碱性酚醛树脂自硬砂造型,三乙胺冷芯盒制芯工艺。使用20 t/h中频感应电炉熔炼,浇注温度定为1 365~1 380 ℃。

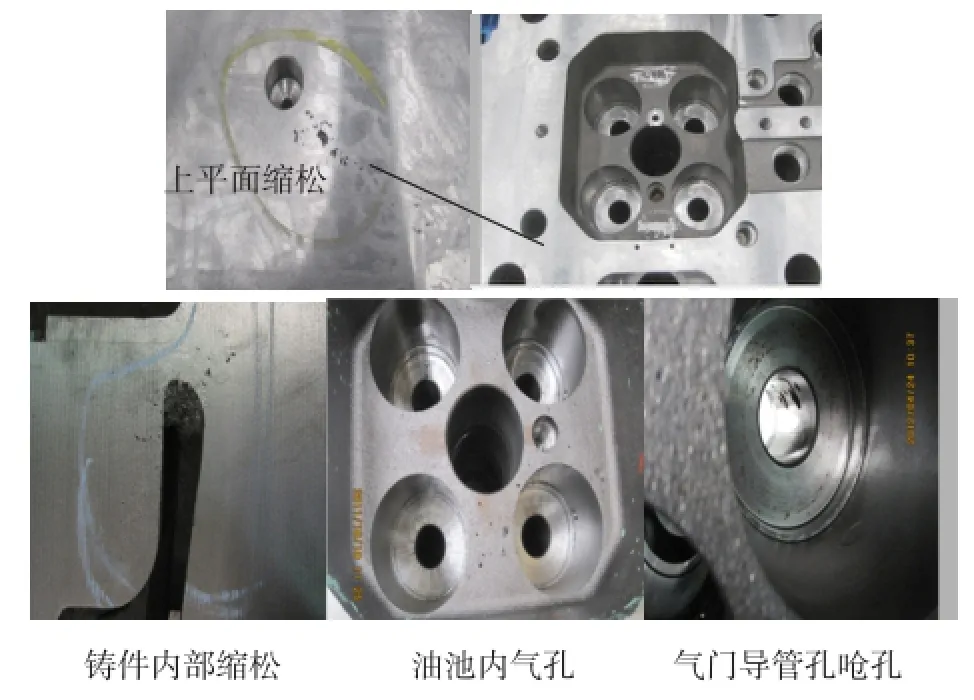

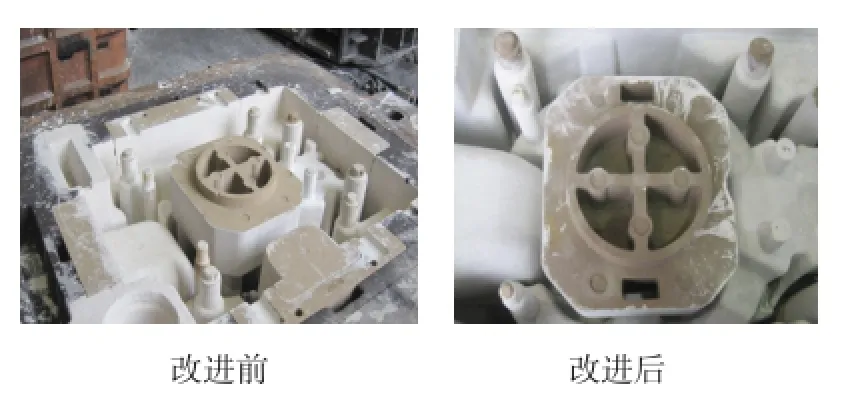

图3 典型铸造缺陷

按照原工艺验证阶段废品率高达70%,缺陷主要有气门导管孔内呛孔、油池内气孔、上平面缩松及打磅漏水等。铸造缺陷如图3所示。

2 原因分析和工艺优化

2.1 气门导管孔呛孔、油池上平面气孔

铸型、砂芯中水份含量的高低以及排气是否畅通是影响气孔类缺陷的重要因素[1]。原工艺中砂型、砂芯表面都刷醇基涂料,浇注时会挥发出大量气体;另外,内冷铁表面容易产生锈斑,而且内冷铁表面刷涂料,这些锈蚀极易与周围环境中的水份、氧、氮等在高温金属液的作用下释放出氢气、水份等。所以气门导管表面出现了呛孔缺陷。油池芯位于顶层,远离内浇道,铁液到达此处温度下降,而且周围排气通道不畅,所以气体无法快速逃逸。

针对上述气孔类缺陷,进行了如下工艺改进。

图4 改变气道内冷铁

图5 修改油池芯,增加排气效果

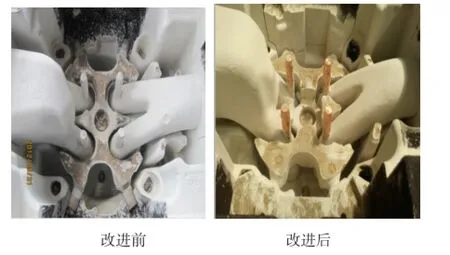

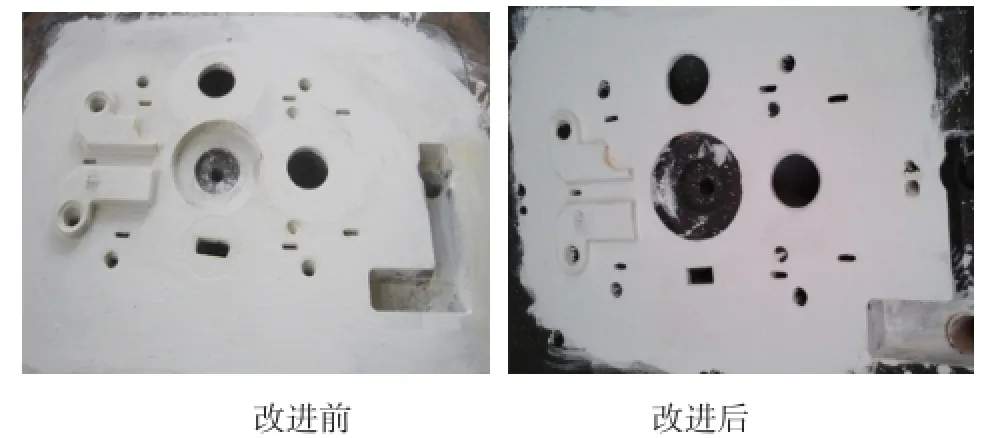

采用镀铜内冷铁代替原工艺中的45#钢内冷铁,防止冷铁表面形成锈斑,详见图4;在砂型、砂芯刷涂料两次后进烘干炉,温度180~200 ℃,烘干时间30 min;增加砂型、砂芯排气效果(图5、图6、图7);研箱完成后1 h内进行浇注,避免铸型、砂芯再次吸潮。架阻碍了液体的流动通道,增加了补缩难度,出现缩松、缩孔的倾向大[2]。工艺开发时已经考虑到这一问题,采取了冷铁和保温冒口,但实际生产过程中仍有缩松缺陷。打压过程中喷油器孔、导管孔等部位漏水报废的气缸盖占总废品数60%,对铸件进行解剖发现不同部位漏水主要是内部缩松引起的。

图6 上砂型增加排气孔

图7 气道芯手工钻孔,增强排气

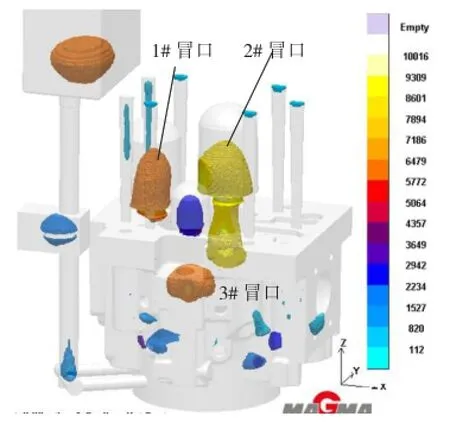

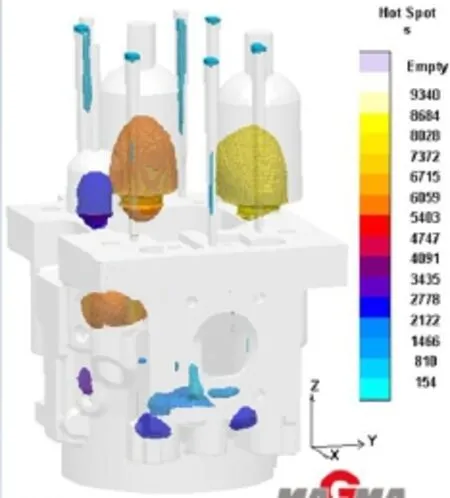

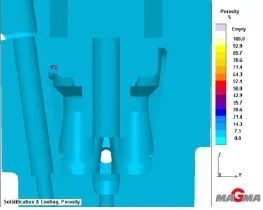

针对气缸盖缩松缺陷,利用MAGMA软件对原工艺的铁液凝固过程、热节分布、热模数等过程进行模拟。

在描述和同学之间的关系时,使用频率较高的隐喻排序为:植物和太阳(52.72%)、扫帚和簸箕(35.24%),选择这两项的学生认为,在他们的生活以及学习中都离不开同学的帮助和支持;而菜和菜刀(6.3%)、猎人和兔子(5.73%)则意味着同学之间是敌对关系。

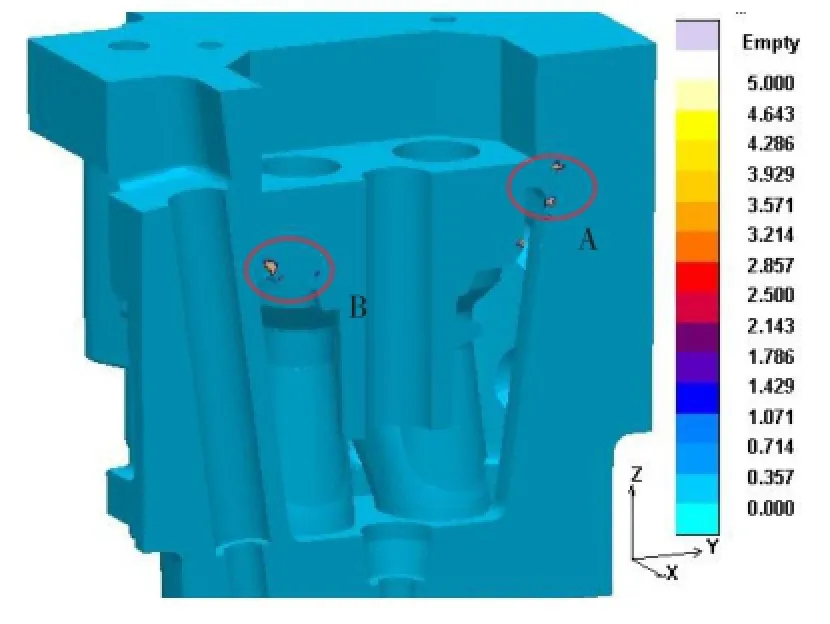

图8 原工艺热节分布图

对模拟结果分析如下:

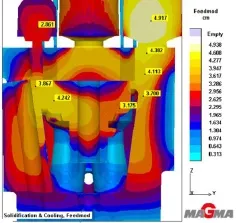

1#保温冒口下热节集中于保温冒口内部和冒口颈处,铸件内无热节(图8)。保温冒口内部和冒口颈处的热模数大于铸件本体结构的热模数,补缩效果好(图9)。

2#保温冒口底部未形成孤立的热节(图8)。图9中的具体数据表明:2#保温冒口内部和冒口颈处的热模数大于铸件本体结构的热模数,但随着补缩距离的延长,铸件本体热模数形成有起伏的峰值,所以2#冒口下方铸件内有产生缩松的倾向。

图9 原工艺中铸件本体和各冒口的热模数情况

设置3#保温冒口后,冒口内部和冒口颈处的热模数小于铸件本体结构的热模数(图9),冒口下面有孤立热节区(图8),补缩效果不理想,该处出现缩松的几率很大。

图10 铸件内部缩松分布情况

模拟结果显示缩松主要分布于图10中显示的2个区域(A为2#冒口区,B为3#冒口区),和实际解剖情况基本一致,也是导致气缸盖打磅漏水的问题所在。

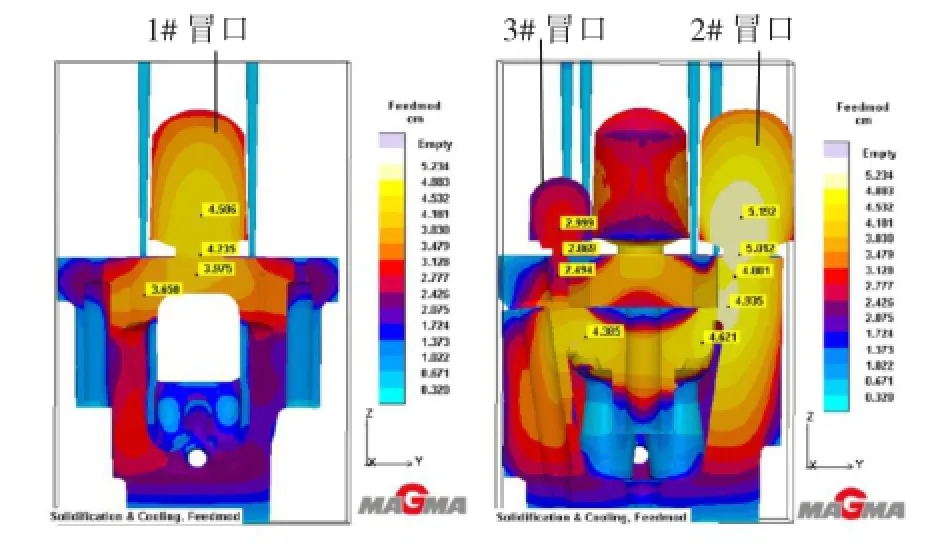

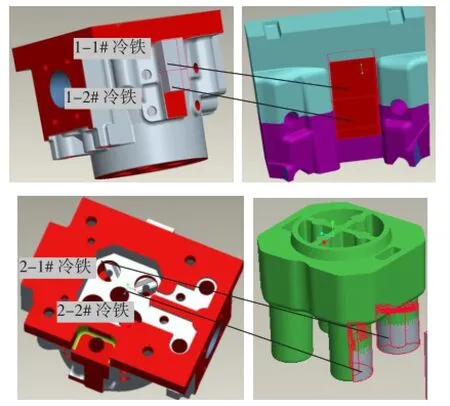

根据上述分析,对原工艺进行调整并重新进行了模拟:外皮砂芯上增加1-1#、1-2#冷铁,油池砂芯上增加2-1#、2-2#冷铁(如图11)。冷铁除了激冷作用外,还可以使得铸件的部分石墨化膨胀提前,所以冷铁对铸件有增强自补缩的作用[3]。

从图12中可以看出:新工艺增加冷铁后,2#保温冒口下热节集中于保温冒口内部和冒口颈处,消除了原工艺中铸件内该处的热节。保温冒口内部和冒口颈处的热模数大于铸件本体结构的热模数,并且冒口下铸件本体的热模数持续减小,实现了顺序凝固,补缩效果得到很大改善(图13)。

图11 新增冷铁工艺

图12 新工艺热节分布图

图13 新工艺中2#、3#冒口的热模数

3#保温冒口下热节和热模数有所减小,但变化不大,效果不明显(图12,图13)。3#冒口下铸件为高而窄的厚大结构,3#冒口颈尺寸小,可能导致了冒口比铸件提前凝固,但是此处受铸件本身结构所限,3#冒口以及冒口颈尺寸无法加大。

图14 新工艺中铸件内部缩松分布情况

从图14模拟剖面图也可以看出,新工艺中A区域(2#冒口下)缩松得到解决;B区域缩松严重度有所降低,但变化不大。和上述数据分析结果一致。

3 新工艺生产情况

按照改进后新工艺生产200件气缸盖,没有因呛孔、渣孔、掉砂等原因报废铸件,因上平面缩松、漏水报废17件,铸件废品数大幅下降,解剖后发现2#冒口下缩松基本解决。目前公司装机气缸盖都是自制件。后续将针对3#冒口处缩松进行详细分析、进一步优化工艺。

4 结束语

对L32/40气缸盖采取一系列工艺改进措施后,效果显著,提高了铸件成品率。MAGMA模拟软件对球体类铸件的缩松、缩孔类缺陷的判断具有指导性意义。

[1] 王潘兴.170柴油机气缸盖铸造工艺改进[J].中国铸造装备与技术,2010(2):21-23.

[2] 李嘉荣,柳百成.球墨铸铁件缩孔缩松的形成及其预测[J].现代铸铁,1993(2):32-40.

[3] 中国机械工程铸造分会.铸造手册:铸造工艺[M].北京:机械工业出版社,2003.381.

[4] 吴和保,樊自田,龙文元,等.轮毂类球铁件缩孔缩松缺陷的形成机理及防治措施[J].中国铸造装备与技术, 2003(5).

Casting defects analysis and improvement measures of large ductile cast iron cylinder head

BI HaiXiang, YU JianZhong, YANG HengYuan, LIU JiBo, CHEN Peng

(Weichai Heavy Machinery Co.,Ltd., Weifang 261108,Shandong,China)

L32/40 ductile cast iron cylinder head was found some defects in the production process, such as porosity of valve guide, shrinkage porosity on the top surface, leaking in the hydrostatic test etc.. So its rejection rate was higher. Analyzing the reasons of these defects, and using the MAGMA software for simulating process, a series of measures have been adopted to optimize the casting process. Through production verification, the casting yield of the cylinder head has been increased significantly.

ductile cast iron;casting defects;shrinkage;cylinder head

TG255;

A;

1 006-9658(2016)04-0056-04

10.3969/j.issn.1 006-9 658.2016.04.01 4

2016-01-04

稿件编号: 1601-1181

毕海香(1981—),女,工程师,主要从事铸铁件铸造工艺开发研究.