基于ProCAST研究冷却速率对新型铁基铸锭凝固过程的影响

2016-12-30

(南华大学,湖南衡阳 421001)

基于ProCAST研究冷却速率对新型铁基铸锭凝固过程的影响

邓力群,邹树梁,唐德文

(南华大学,湖南衡阳 421001)

基于Back Diffusion溶质扩散理论与CAF模型,采用ProCAST软件建立了ø800 mm×600 mm的新型铁基铸锭铸造过程仿真模型,对选用砂型铸造过程的宏观的温度场,流场和微观组织耦合模拟;分析了凝固过程中铸件的温度场,流场和温度梯度的变化以及可能存在的缺陷;结果表明,离冷铁越近,温度梯度越大,随着冷却速度的增加,铸型充型时间减小,冷却速度为100 K/s时,充型时间为15.57 s,整个铸锭缩松缩孔的缺陷区域主要存在浇注系统以及冒口部分,且在3种冷却速度中冷却速度为10 K/s的铸锭缺陷区域面积最大,微观组织颗粒尺寸也随过冷度的增加而减小。

新型铁基;冷却速率;CAF;Back Diffusion;Pr oCAST

0 引言

目前,我国辐射防护主要依赖于屏蔽材料的应用和发展。传统的屏蔽材料如混凝土、钢板等由于屏蔽性能差、使用灵活性较低等原因已不能满足现代屏蔽材料的要求。硼元素的10B同位素占天然硼质量的 19. 8 %,具有优异的中子屏蔽效果, 其热中子吸有收截面为 3875b ,且吸收中子后的二次γ射线产额小, 能量低 ,所以很多含硼材料,如B 4C、硼钢 、B 4 C/Al 复合材料或铅硼聚乙烯 ,在核工业中得到广泛应用。碳化硼由于具有中子俘获截面高的特点而成为一种重要的屏蔽材料,但是其在吸收中子后仍会伴随有对人体产生伤害的二次γ射线;钨(W)是一种很好的 γ 射线屏蔽材料,将铁和W或者B进行复合可以制备新型的复合材料[1-2]。国内科研工作者们在这类复合材料的制备方面进行了大量的研究,

顾建, 符定梅, 何正员等[3-5]进行铸造Fe -B -C合金组织和性能的基础研究以及淬火温度对其组织和性能的影响,得到的铸造Fe-B-C合金的凝固组织是由共晶硼化物,珠光体,马氏体,铁素体和高硬度的Fe2B组;共晶硼化物呈菊花状、且沿晶界呈网状分布,Fe2B显微硬度达到1 430~1 480 HV,并且Fe-C-B 合金的铸态的硬度和冲击韧性较低。杨文峰等[6]采用离子喷涂制备Fe-Ni-B合金涂层,发现Fe -Ni -B 屏蔽涂层呈均匀的层片状累积结构,具有屏蔽功能的含硼相主要为 Fe2B, 另外还含有( Fe, Ni) 相和少量的Fe7B相。 从 Fe -Ni -B 涂层表面到基体方向, 硬度较大的硼化物浓度逐渐降低,相应的硬度也随之减小。Fe -Ni-B 涂层能明显提高不锈钢基材的热中子吸收率。李小强,颜亮等[7,8]阐述高密度W-Ni-Fe合金是以W 为基体、Ni 和Fe为主要粘结相加入少量强化元素( 如 Co 、Mo 等)组成的合金。由于其具有高密度、高强度和良好的延展性等优良性能 ,广泛应用于配重块 、 穿甲弹弹芯、振子和屏蔽材料等。目前,材料的制备仍存在工艺复杂、成本较高、工业应用较少等问题,因此限制了其应用范围,然而,计算机仿真技术能过宏观模拟金属凝固过程,可通过控制边界条件,获取优质合金,从而降低生产成本。

本文基于Back Diffusion溶 质 扩散理论与CAFE 模型[9-11],在铸态 Fe-0.4C-1.5B 合金基础上添加 W、Ni等元素,并对新型铁基铸锭凝固过程进行了数值模拟,分析了凝固过程中铸件冷却速度对温度场,流场和微观组织的影响规律,预测了缩孔缩松的位置,为新型高性能铁基铸锭实际生产提供技术参考。

1 宏观控制方程模型

固液界面结构取决于结构有序化与热致无序的竞争。相场理论则通过微分方程反应扩散、有序化势及热力学驱动力综合作用。相场方程的解可以描述金属系统中固液界面的形态,曲率以及界面的移动。把相场方程与温度场、溶质场、流场及其他外部场耦合,则可对金属液凝固过程进行真实的模拟,同时可以进行微观的组织模拟。目前,相场模型表达方式非常多,但就原理而言,主要有两种:自由能函数法和熵函数法[12-14]。

1.1 基于自由能函数的相场模型

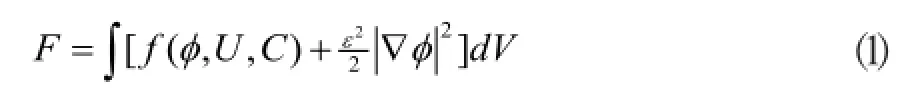

体系自由能可以表示:

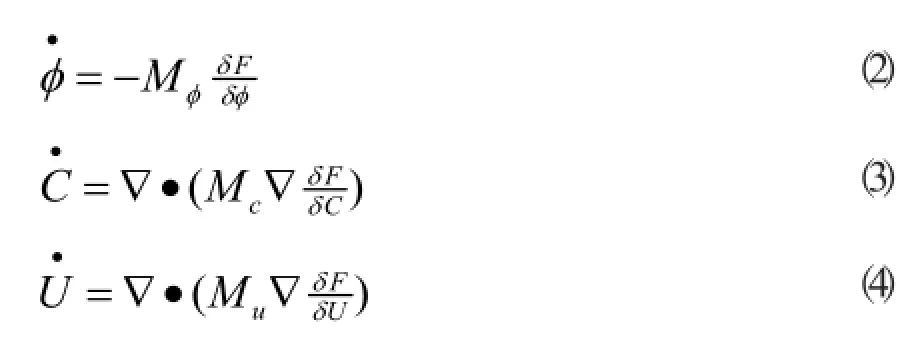

根据最小能量原理由变分形式的Lyapounov函数以及线性不可逆热动力学可以推导出以下各式:

式中,φ为相场变量;为体系的自由能;f为Gizburg-Landu型自由能密度,是双稳态势函数;U为体系的无量纲焓;C为浓度;ε为梯度能修正系数;Mφ,Mc,Mu为热力学参数。

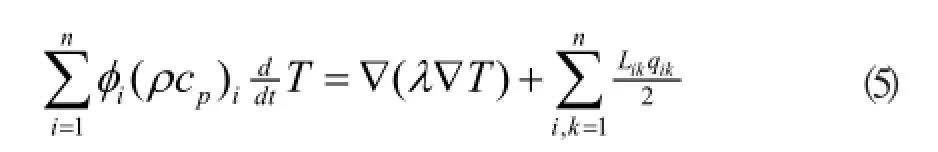

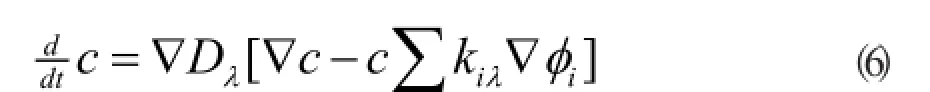

相场参数求解需要与外部的温度场、溶质场、速度场进行耦合。数学模型分别为:

传热模型:

传质模型:

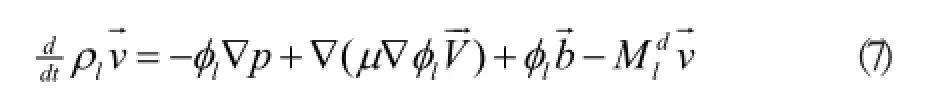

液相中动量传输模型:

式中,(ρcp)是相i的比热;λ是有效热导率;Lik是相变热;Dλ是有效溶质扩散系数;kiλ是相i与参考相k 之间的分配系数;ρl是液相密度;p是压力;µ是粘度;b→是体积力;Mdl是界面应力;→v是液相中的速度。

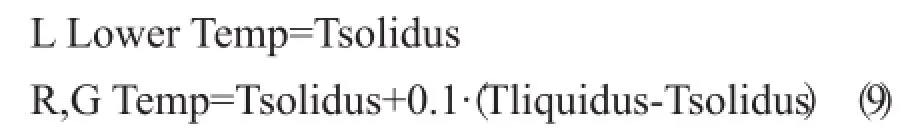

1.2 微观偏析模型选取以及R.G.L计算

目前,主要存在3种偏析模型,lever,scheil以及back Diffusion模型。lever模型应用杠杆原理,即溶质可以在熔体中完全混合(即可以在固相中很好扩散),另一方面,Scheil模型指的是溶质在固相中完全没有扩散,这两者模型均在假设溶质在液相中充分扩散的基础上建立。而back Diffusion模型是假定溶质在固相中可以部分扩散,是介于上面两种模型之间。本文采用back Diffusion模型,可基ProCAST软件,指定平均冷却速率确定固相扩散量,而此时平均冷却速率是模拟铸件对应的特征冷却速率[12]。

ProCAST后处理模块建立判据函数,RGL允许计算凝固速度R、冷却速度L、温度梯度G以及这3个参数组合,冷却速度是任意两个温度之间的线性插值,每个单元的节点的温度梯度必须与不同时间相对应,把RGL结合起来建立一个判据函数(Mapping Factor),公式如下:

Nyiama Criterion计算准则值建议为:L Upper Temp=Tliquidus+2

1.3 建立铸造过程仿真模型

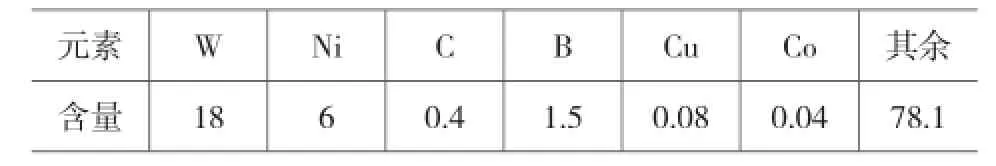

1.3.1 定义材料属性以及有限元模型

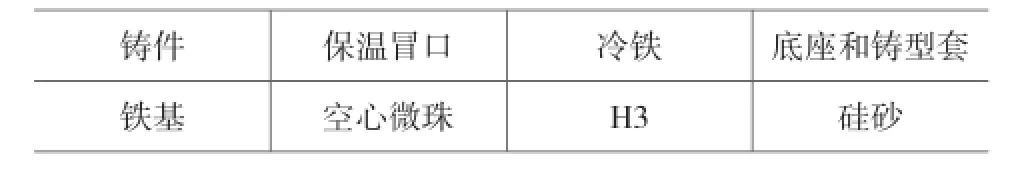

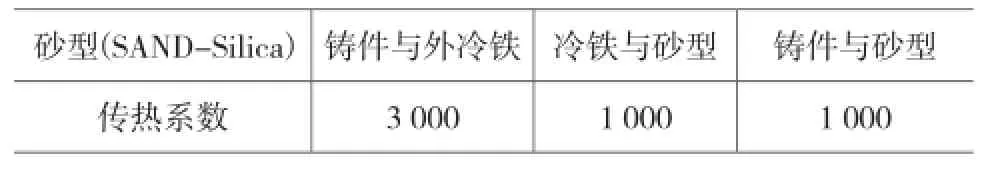

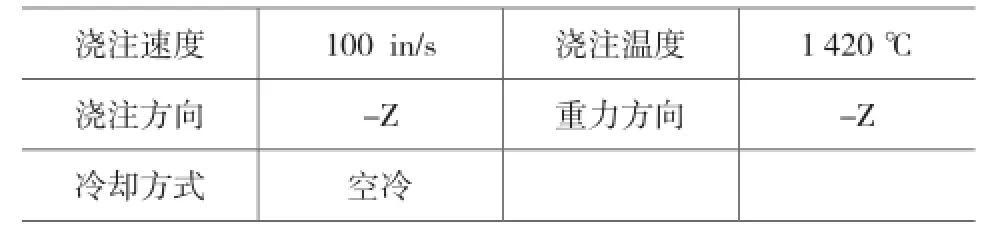

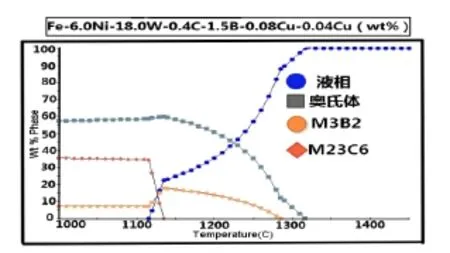

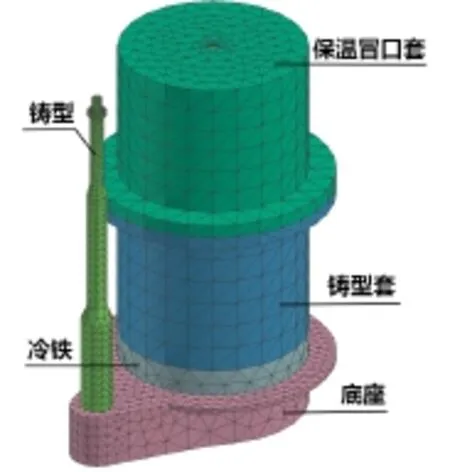

铁基材料成份如表1所示,铁基合金相图如图1所示,描述1 200~1 400℃范围内相成份变化趋势,合金相主要由7个相区组成,主要相有奥氏体,M3B2,和 M23C6,M23C6是主要的硬度相,M3B2相生成或者转变其它相过程中会存在Fe2B,其主要影响此合金的屏蔽性能,液固相线温度分别为1 374 ℃和1 106 ℃ 几何有限元模型如图2所示,各部分材料如表2所示。

表1 新型铁基材料成份表 w.%

表2 铸造材料

表3 铸件与铸型间热交换系数

表4 边界约束条件

图1 铁基合金相图

图2 几何有限元模型

1.3.2 边界条件设置

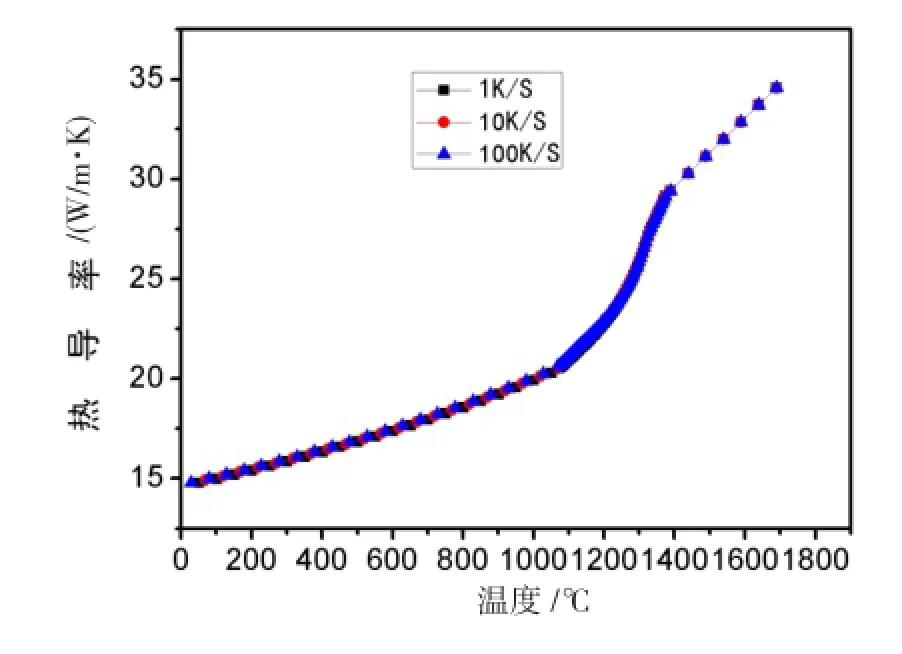

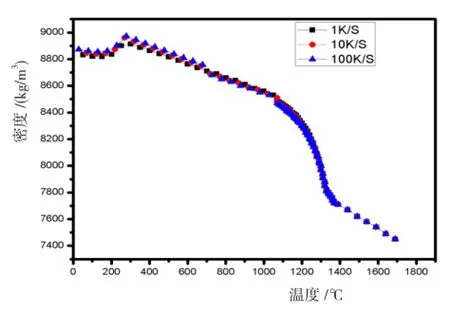

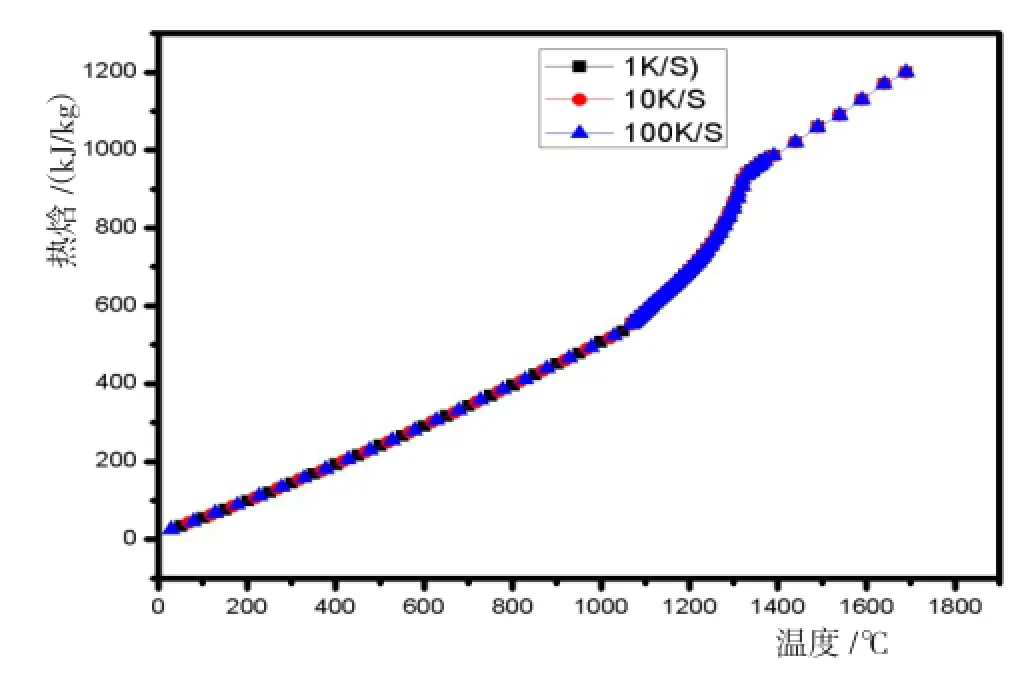

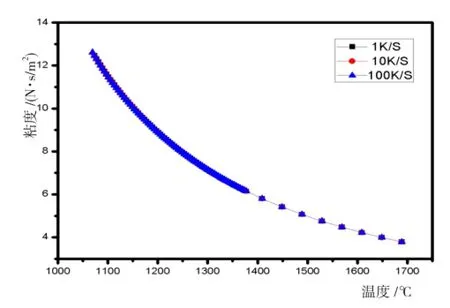

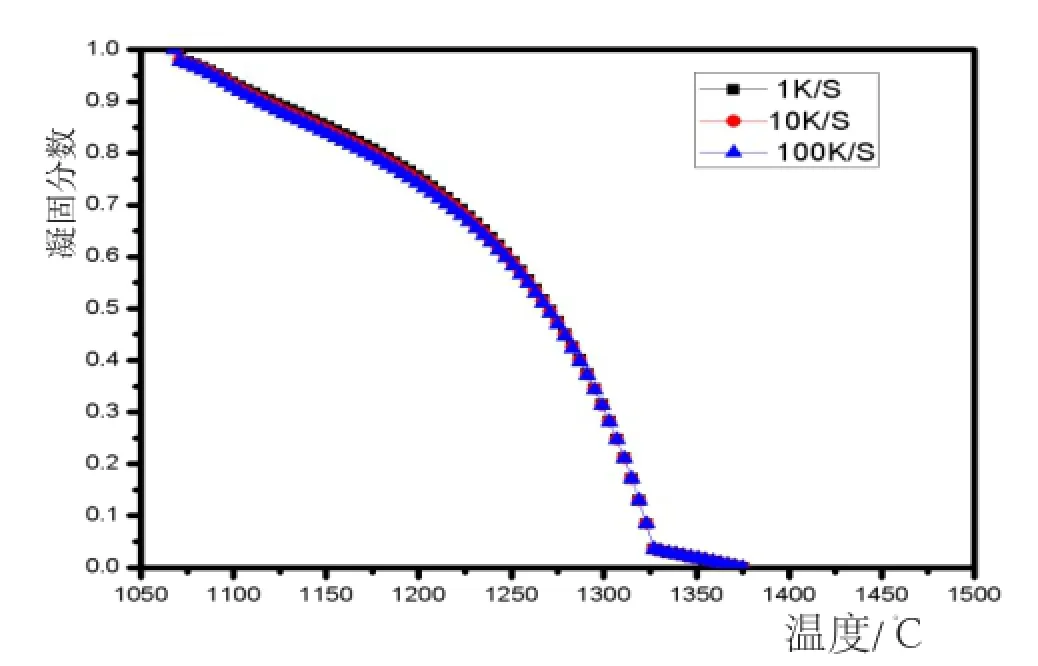

砂型材料定为通用型硅砂(SAND-Silica),铸型初始温度为800 ℃,外冷铁和砂型的初始温度设为常温25 ℃ 。铸件与铸型间热交换系数如表3,边界约束条件如表4,由于不同的冷却速度,铸件的密度也存在差别,由图4可看出,处于固相温度时,3种冷却速率中,100 K/s的铸件密度最小,随温度降低,密度整体随之增大,并且冷却速率为100 K/s的铸件的密度增长梯度最大;室温条件下,100 K/s的铸件密度最大。3种冷却速率的热导率,热焓,热导率随温度变化趋势基本一致如图3~7所示。

表4 微观组织主要参数表

图3 热导率随温度变化曲线

图4 密度随温度变化曲线

图5 热焓随温度变化曲线

图6 粘度随温度变化曲线

图7 凝固分数随温度变化曲线

2 新型铁基铸锭砂型铸造过程结果分析

2.1 宏观过程结果分析

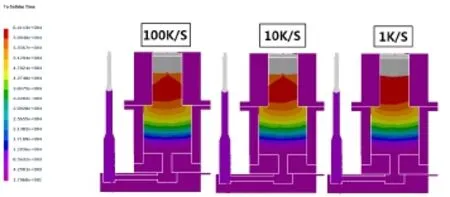

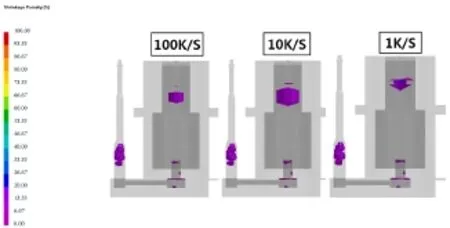

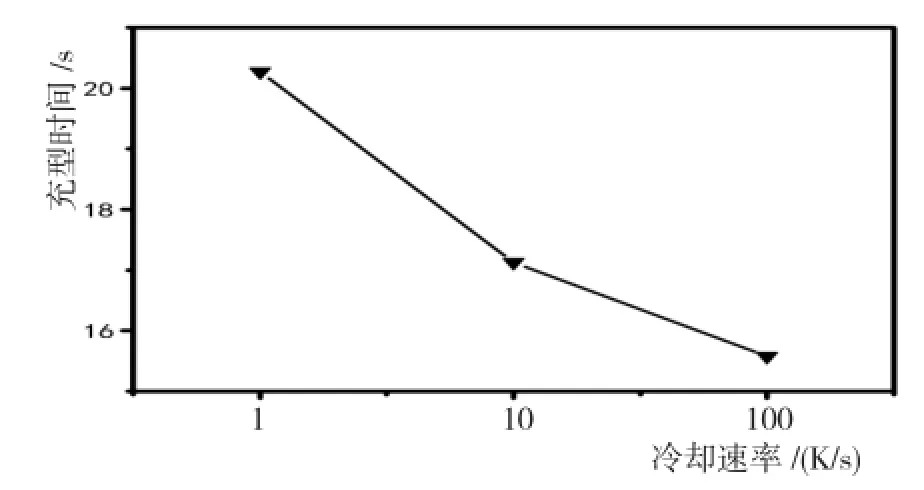

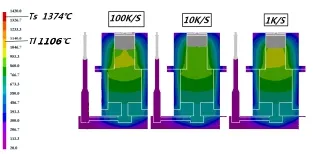

由图8 、12可看出,整个凝固过程温度场有明显分层现象,由底部向上,温度依次降低,凝固过程遵循顺序凝固原则,并且冒口套温度区域变化范围相比于铸型套温度区域变化范围要宽,冷却速率100 K/s时充型时间为15.575 3 s,而10 K/s和1 K/s的铸件充型时间分别为17.124 6 s和20.274 4 s,其变化趋势如图 10 所示,造成这种趋势的原因在于由于冷却速率越高,合金液维持高温的时间也就愈短,粘度的粘性变化越快,充型过程中受到的阻力也就越小。由图9和11看出,3种冷却速率下的铸件缩松缩孔缺陷集中在直浇道,内浇道和冒口处,铸锭部分没有缺陷,但是冷去速率为10 K/s的铸件冒口处的缩孔缺陷占有体积最大,而冷却速率为100 K/s的铸件缩孔占有比最小,其原因是由于冷却速率为100 K/s的铸件凝固过程中单位时间内温度下降最快,凝固时间越短,结晶温度区域的时间也就愈短,产生缩松缩孔的缺陷也就越小。

然而对于冷去速率为10 K/s和1 K/s的铸件,由于前者合金液处于结晶温度区的时间比后者处于结晶温度区域时的时间短,造成此过程中合金液释放潜热的时间短,形成液相固溶区域也就越大,产生缩孔的缺陷也就愈大。

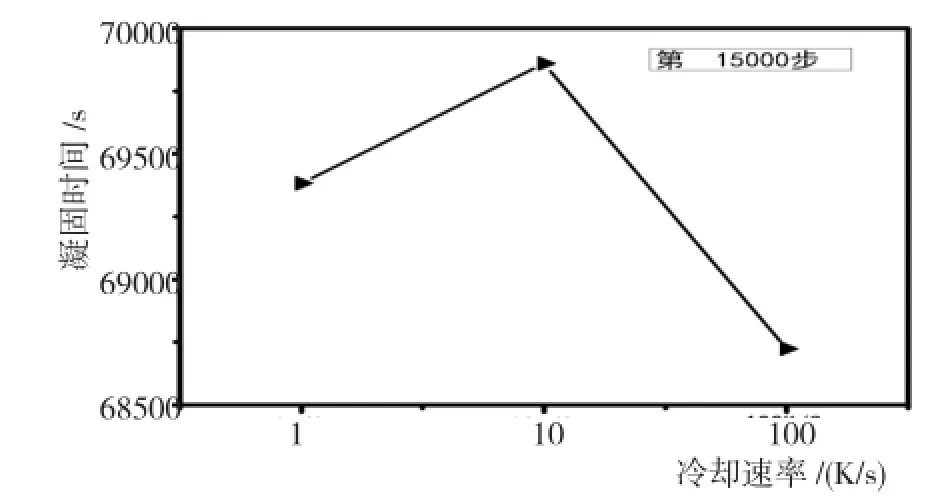

此外随着冷却速率的增大,凝固时间表现先增大后就减小的趋势。

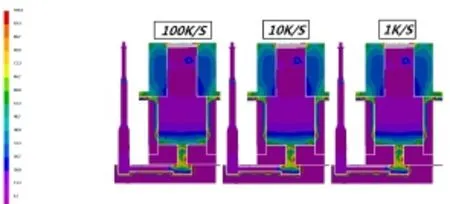

为了了解温度梯度变化趋势,采用R.G.L判据函数,基于Nyiama准则,设Lupper temp值设为1 376 ℃,Llower temp值设为1 106,则R.G temp为1 133 ℃,模拟结果如图13所示。

从图13中可以看出dz/dt的变化趋势,铸锭底部接触冷铁,其传热系数大,离冷铁越近,z方向温度梯度越大,针对3同种的冷却速率,温度梯度变化云图大致相似。

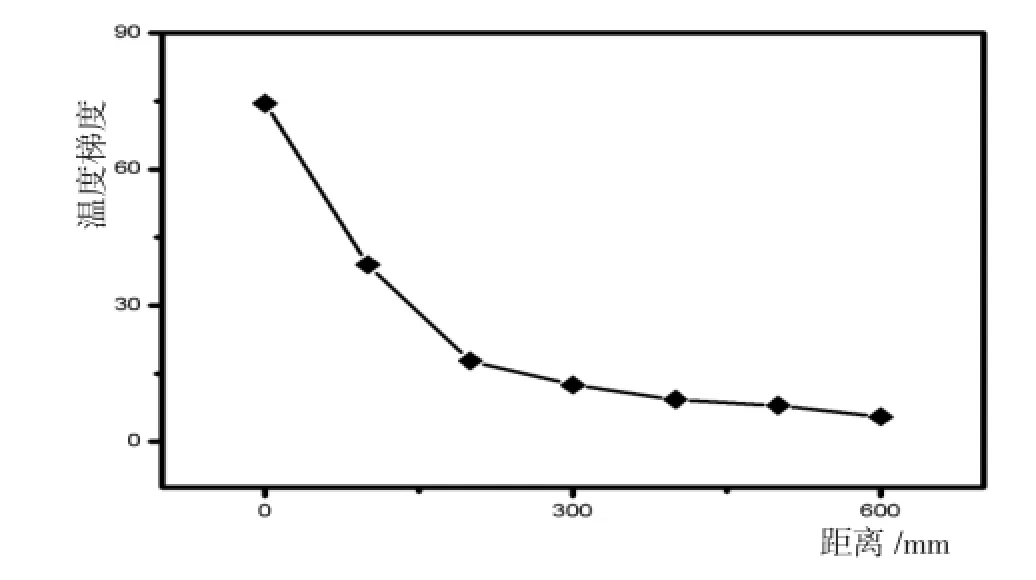

总体上,铸锭底部向冒口方向,温度梯度依次降低,且有明显的分层现象,也验证了凝固过程遵循顺序凝固,冒口温度梯度最小,温度降低越慢,凝固时间也就越长,同时选取z方向铸锭的中心轴等等分点可看出具体温度梯度变化如图14所示,铸锭底部温度梯度大约为74.5 ℃/mm,顶部冒口处为5.5 ℃/mm。

图8 第2000步不同冷却速度条件下凝固时间云图

图9 不同冷却速度下存在的缩松缩孔云图

图10 不同冷却速率下铸型充型时间

图11 不同冷却‘速率下铸件凝固时间

图12 第15000步温度云图

图13 dz/dt温度梯度云图

图14 铸锭中间轴等间距位置的温度梯度

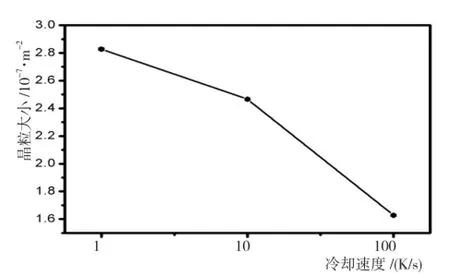

图15 不同冷却速率下晶粒大小

2.2 微观过程结果分析

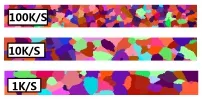

从宏观分析结果表明,冷度速度不同对凝固时间、缩松缩孔缺陷都有很大的影响。为了了解冷却速率对铁基合金组织的影响,采用元胞生长(CA)模型与有限元耦合模拟组织生长过程,选取铸锭中间40 mm×20 mm×5 mm部位模拟,主要参数如表4所示,结果如图15所示。随着冷却速率的增大,晶粒的尺寸减小,冷却速度为1 K/s时,晶粒平均尺寸为2.828×10-7/m2;冷却速率为100 K/s时,晶粒平均尺寸降低到1.638×10-7/m2。与此同时,随冷却速度的增加,单位面积内形核数增多,在相同体积方位内,晶粒的生长区域也就越小,组织也就越致密,如图16、17所示,可从图中看出铸锭中间部位组织都是等轴晶,冷却速度为1 K/s的铸锭组织颗粒尺寸最大。

图16 不同冷却速率下Z方向的微观组织

图17 不同冷却速率下Y方向的微观组织

3 结论

铸件冷却速率在 1~100 K/s 范围内,随冷却速率的增加,铸件所需凝固时间表现为先增大后减小且冷却速率为 10 K/s 的铸锭的缩松缩孔区域最大。冷却速率的改变对于 z 方向的温度梯度的分布没有太大的影响,铸件的充型时间和晶粒尺寸也随冷却速率的增加而减小,微观组织越致密,并且铸件凝固过程遵循顺序凝固原则,冒口起到良好的补缩的效果,实际生产可以采用低温快浇的工艺获取优质铸件。

[1] 何国龙. 碳化硼/铅复合屏蔽材料的制备与性能研究[D].大连理工大学,2013.

[2] 孙波,毛昌辉,甘斌,等.(WC + B 4 C) p /6063Al复合材料的制备工艺研究[J],稀有金属,2012,36(6):1016-1020.

[3] 顾建,张海滨,雷永平,等.硼含量对Fe-C-B合金组织和性能的影响(J),铸造技术, 2011,32(10):1376-1379.

[4] 符定梅,符寒光,黄黎明淬.火温度对Fe-B-C铸造合金显微组织和硬度的影响(J),大型铸锻件,2007,5:19-22.

[5] 何正员,周荣,蒋业华,等. 淬火温度对铸造Fe-0.61C-1.56B合金组织和性能的影响[J]. 金属热处理,2013,02:67-70.

[6] 杨文锋,刘颖,伍晓勇. 大气等离子喷涂制备Fe-Ni-B合金涂层-321不锈钢层状复合材料的射线屏蔽性能研究[J]. 功能材料,2015,09:9076-9080.

[7] 邹树梁,颜亮,唐德文,等. 高密度W-Ni-Fe合金制备与应用研究进展[J]. 南华大学学报(自然科学版),2015,29(1):53-59.

[8] 李小强,辛红伟,胡可,等. 高密度W-Ni-Fe合金的研究进展[J].材料导报,2009, 23(8):66-69.

[9] 陈峥,仲红刚,赵坚,等. 基于Procast软件模拟不同温度梯度条件下30Cr2Ni4MoV钢的凝固组织[J]. 热加工工艺,2015,19:97-99.

[10] 陈守东,陈敬超,吕连灏. 基于CA-FE的双辊连铸纯铝凝固组织模拟[J]. 材料工程,2012,10:48-53.

[11] 唐佳,蔡庆,张亦杰,等. 基于CAFE法的纯铝晶粒细化组织演变研究[J]. 铸造技术,2015,04:964-968.

[12] 李传栻, 李魁盛. 铸造技术应用手册(M). 北京: 机械工业出版社,2012.

[13] 熊守美,许庆彦,康进武.铸造过程模拟仿真技术(M). 北京:机械工业出版社,2004.9.

[14] 李日,铸造工艺仿真ProCAST从入门到精通(M). 北京: 机械工业出版社,2010.

[15] 朱昌盛,王智平,朱昌锋,等.基于ProCAST的铸钢大齿轮补缩能力的验证[J]. 中国铸造装备与技术,2003(6).

[16] 范晓明,王志,龙志平,等. 基于ProCAST的叶轮铸件铸造工艺优化[J]. 中国铸造装备与技术,2014(4).

Effect of cooling rates on the new-iron casting process based on ProCAST

DENG LiQun,ZOU ShuLiang,TANG DeWen

( University of South China,Hengyang 421001,Hunan,China)

Based on the theoy of Back Diffusion and CAFE,coupled simulation of temperature field flow field and miscrostructure on the ø800 mm×600 mm new iron-based ignot sand mold casting process; Analysis of the change of the temperature field flow field and temperature gradient and casting defects during solidification process ; Results show that the nearer the cold iron, the greater the temperature gradient ,With increasing cooling rate, mold filling time is reduced and the filling time of 100 K/ s ‘s casting is 15.57 s; and microstructure grain size decreases;the ingot casting shrinkage porosity defect area mainly exist gating system and riser.

new iron base; Cooling rat; CAFÉ;Back Diffusion;ProCAST

TG113.1 2;

A;

1 006-9 658(201 6)04-0043-06

10.3969/j.issn.1 006-9 658.2016.04.01 1

湖南省科技重大专项( 2012FJ1007);高等学校博士学科点专项科研基金(20134324110001);湖南省自然科学省市联合基金(S2015J512J)

2016-01-23

稿件编号: 1601-1229

邓力群(1990—),男,硕士研究生,主要研究方向是金属材料、铸造及仿真.