沥青混凝土路面施工质量的控制技术研究

2016-12-29郑昌武

郑昌武

摘要:沥青混凝土路面作为标志性的热拌式沥青路面,不仅耐疲劳、抗低温开裂、还有较高的舒适性等,如今正被大量的应用到公路及城市道路建设当中。但道路的交通量急速加剧,大型载货车辆快速增多,导致沥青路面不断出现一些病害,使得道路功能的发挥受到阻碍。以此,本文探讨沥青混凝土路面的施工工艺,多角度阐述如何改良沥青混凝土面层施工工艺并提高施工质量。

关键词:沥青混凝土路面;施工质量;控制

中图分类号:U416.217 文献标识码:A 文章编号:1674—3024(2016)11—78—02

前言

沥青混凝土路面作为道路的重要组织结构,其质量不仅直接影响道路的经济性、适用性及美观性,还影响到能否达到道路投资效益,由此可知加大对其施工质量控制技术的研究力度刻不容缓。通常经济的高速增长都会带来道路所负担的交通量加重,随后会出现使用寿命短、前期的局部病害增多、行车舒适性差等道路质量问题,在保证车辆的顺畅行驶,减少国家的经济损失的目的下,改良沥青道路路面施工工艺及施工质量现状就成为重中之重。

1沥青混凝土配合比设计沥青混凝土具有规定指标的配比。

1.1材料的准备与控制

各类材料的质量及数量对沥青混凝土路面和路面铺筑的质量起到决定性的作用,因此严格监管进场的材料是否符合设计和质量技术标准。

(1)沥青的控制

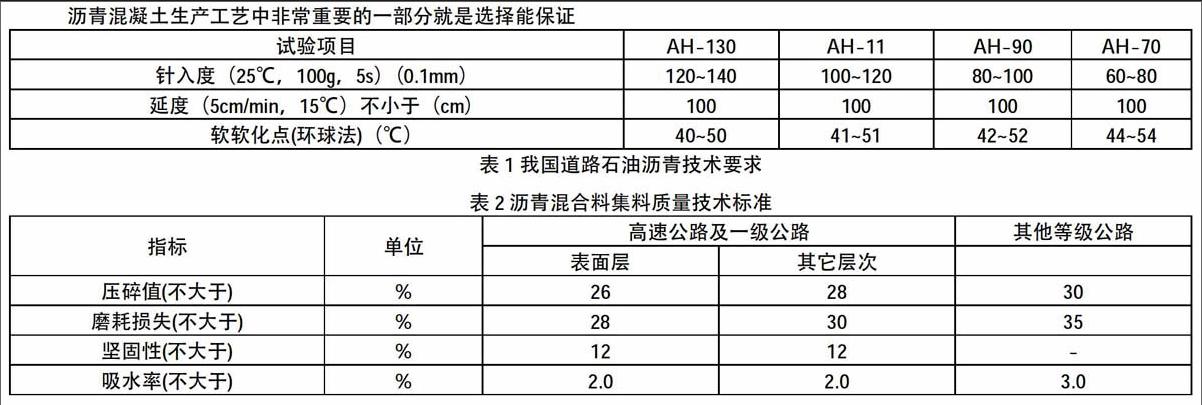

作为最重要的材料,必须用专用贮备罐贮存沥青,并保证贮存温度至少有130℃,同时将温度把控在170℃以下以免石油沥青的老化。要彻底查验现场沥青的针入度、软化点等指标。为了避免水分过多造成沥青在加热时膨胀溢罐,因此还要注意对沥青的脱水工艺的控制。我国常用石油沥青技术如表1所示。

(2)碎石的控制

在沥青混凝土路面中主要受力的碎石的质量决定了沥青混凝土路面质量。其主要指标质量标准见表2。在现场工作中为了保证单独碎石、砂、石屑的级配稳定均衡还要需要不断进行抽检筛分来进行调配。此外,为了维持沥青混合料质量稳定并增强生产率,还要将不同规格的材料区别开来并有条理的堆放。

1.2沥青混合料的配合比设计

(1)原材料的选择与确定

事实上原材料试验是选择原材料的过程。将道路所在区域的气候分区和上述材料的有关技术标准作为选择原材料的根据,选出路用性能最高同时经济最适宜的原材料作为混合料的配合比设计用料。

在选择原材料种类过程中,必须侧重品种,从而排除部分料场。在进行试验时,应侧重重要指标,再淘汰一些料场。剩下的再进行全面试验,从中选择技术性质符合要求、经济上便宜的矿料进行混合料试验。

(2)矿料级配的选用

在设计配合比过程中.要严格选择矿料级配,而不是要求矿料级配曲线尽量靠近中值。优选矿料级配时注意在设计级配范围内设计1~3组粗细不同的级配,让0.075mm、2.36mm、4.75mm筛孔的通过率会处在设计范围的上值、中间以及下部,然后进行一系列比较,这样优选也是初步的工作,另外还应该包括经济分析在内。

(3)马歇尔试验

针对选择的设计级配,初步采取5组沥青用量,搅拌混合料,分别制作马歇尔试件,算出沥青混合料的密度、空隙度、饱和率、矿料间隙度等体积指标。进行马歇尔试验,对比马歇尔设计标准的同时结合经济分析,最终选出一组矿料设计级配。

(4)最佳沥青含量确定

最佳沥青用量OAC结合实际经验及具体公路等级、气候条件、交通情况进行调整。依据“0.6~1.6”的标准,对最佳沥青用量情况下的粉胶比及有效沥青膜厚度进行检测,将常用的公路最大粒径为13.2~19mm的密集配沥青混合料的粉胶比掌握在“0.8~1.2”范围里。

2沥青混凝土路面施工质量控制

2.1工程概况

国盛大道道路工程位于福州市江阴工业区,全长5.76km。该项目是城市Ⅱ级主干道,选择沥青混凝土路面,道路红线宽度达到50m,沥青路面宽为37米。施工阶段应严格监督掌控施工质量,保证该路段面层铺装承受住严苛的“车速快、流量大、车载重”的考验。

2.2沥青混合料的拌制

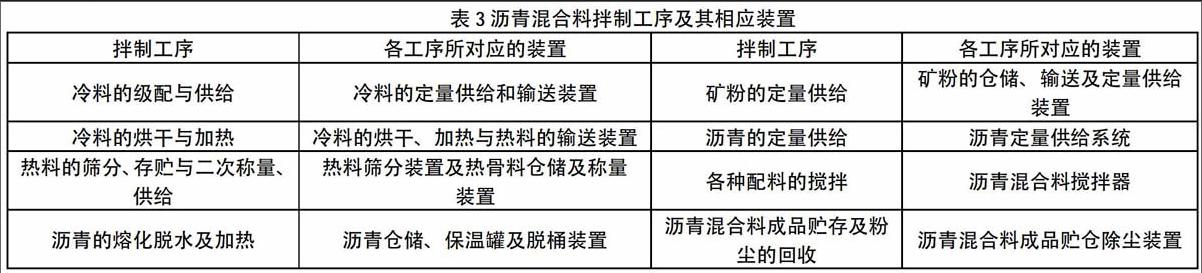

沥青混合料的拌制是在设定好的温度下,将一定级配的集料和沥青依照规定比例进行拌和。沥青混合料的拌制工序及其相应装置如表3所示。

本次工程为检测沥青用量的准确度,严格按照生产配合比进行沥青混合料的试拌,并对其取样进行马歇尔试验和抽提试验,而后将其试验值对比产配合比试验结果,必要时要进行适当调节。同时在混合料搅拌过程中,为了保证所有材料在混合料中能够平均,需要搅拌一定时间。并使全部矿料颗粒被沥青包裹。间歇式拌和机每次的拌合时间通常高于45s,并保证千拌时间最少达到5s。而上料速度跟拌制温度则决定连续式拌和机所需的拌和时间。

2.3沥青混合料的运输

(1)车辆的组织

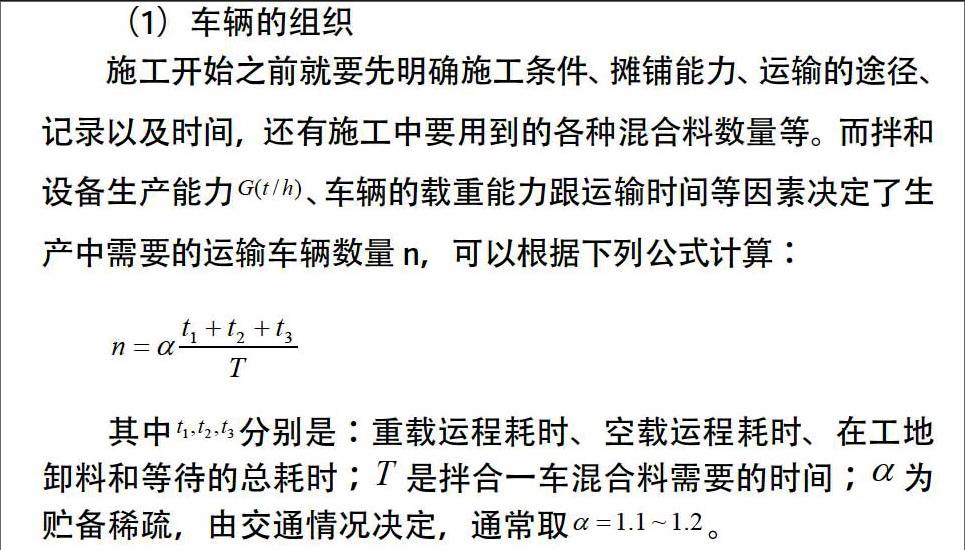

施工开始之前就要先明确施工条件、摊铺能力、运输的途径、记录以及时间,还有施工中要用到的各种混合料数量等。而拌和设备生产能力G(t/h)、车辆的载重能力跟运输时间等因素决定了生产中需要的运输车辆数量n,可以根据下列公式计算:

(2)沥青混合料运输

宜选取吨位较大的运料车运载沥青混合料,并禁止超载运输。还要小心避免急刹车、急弯掉头造成透层、封层的损伤。摊铺过程中运料车需要在摊铺机前方停候。如果是高速公路、一级公路施工,还有保证摊铺过程中有不少于5辆的运料车停候。

使用运料车前后一定要彻底清洁,在车厢板上抹一层隔离剂或防黏剂避免沥青粘合,此外还要杜绝余液堆积在车厢底部的情况。为减少混合料离析,应不断变动运料车的位置从拌和机向运料车装料。

为免冲撞摊铺机,运料车应停候在摊铺机前距离100米到300mm处,由摊铺机推进开始缓慢卸料。若情况允许,可以先将混合料卸入转运车进行二次拌和再向摊铺机进行供料。要注意清理运料车多余的混合料,每次卸料都要倒净以避免硬结。

2.4沥青混凝土路面的摊铺

(1)层间结合和浇洒黏层油

如果是多层式沥青路面的摊铺,最好当天摊铺完毕表、中面层或下面层以及中面层的上下层,要是间隔时间较久,还要仔细清理下承层表面,并浇洒黏层油以提高层间结合,否则沥青层难以形成一个整体,而有如脱胶的三合板,虽然对受压与弯沉指标影响并不太大,但会造成沥青层的下缘出现较大的拉应力,这是目前多数沥青路面因黏层油不足或层间污染严重而引起早期损坏的主要原因。

对于高速公路、一级公路,无论上下层位施工时间间隔的.长短,都要清扫下承层,并浇洒黏层油,这不仅可以使路面形成一整体提高受力能力,还能有效防止路表水的下渗,提高路面的耐久性。

(2)松铺系数的确定

设计路面厚度和松铺系数的乘积就是摊铺机摊铺厚度,要注意的是试验路的铺筑决定松铺系数。通常,松铺系数在1.15~1.30范围内,细粒式取上限,粗粒式采用下限。要注意摊铺中的平整度、路拱等路表质量,一旦发现问题立马进行调整。

与此同时,不得任意更换摊铺速度或中途暂停,必须缓慢、均匀、持续的进行摊铺,以免降低路面平整度,混合料离析严重。摊铺过程中如果遇见各类故障不得不暂停摊铺,要马上前移摊铺机确保已摊铺的路面碾压连续,但要保留1m左右不碾压,等待消除故障后恢复施工,铲除未被碾压的部分并继续摊铺。

2.5沥青混凝土路面的碾压

当前,压实不足是我国高速公路沥青路面施工中一个较为突出的问题,抛开上述中我国过去规范对压实度的要求规定存在不足的原因,还有一个主要原因则是一味追求平整度或忧虑表面构造深度达不到要求所造成的压实不足。由此可知,比起平整度,压实度更重要,在不影响压实度的前提下增加平整度。

为了避免热量大量散失,要紧靠在摊铺机后进行初压,应从外向里进行碾压,钢轮压路机线压力应高于350N/cm;复压则是要紧跟在初压后进行,同时要进行全幅碾压以避免发生不同部位的压实度不均匀的情况。当混合料中粗集料较多是,可以选取振动压路机进行复压;最后终压要紧跟在复压后进行,并考虑工程的实际情况碾压直至无明显轮迹,通常情况碾压遍数为2-4遍。

3结语

综上所述,很多细节都会改变沥青混凝土路面施工质量,项目施工时不仅要关注新材料、新技术、新工艺的应用,还要强化科学严明的现代化管理,如此才能在实践的基础上,坚持创新,改善沥青混凝土路面的质量。同时还要做好后期的道路维护工作.做到道路行车的经济性和舒适性。