尿素装置中压分解器分布管制造工艺

2016-12-29周传锋

周传锋

(中国五环工程有限公司,湖北 武汉 430223)

尿素装置中压分解器分布管制造工艺

周传锋

(中国五环工程有限公司,湖北 武汉 430223)

结合生产实际,总结了尿素装置中压分解器制造工艺过程,重点介绍了切向开孔、配合端面加工等关键工序控制措施,提出使用工装,保证切向开孔的同尺寸、同高度、同精度,采用预装来检验配合端面互换性,对今后类似结构设备制造提供了参考与借鉴。

尿素装置;分布管;切向开孔;工装

doi:10.3969/j.issn.1004-8901.2016.06.014

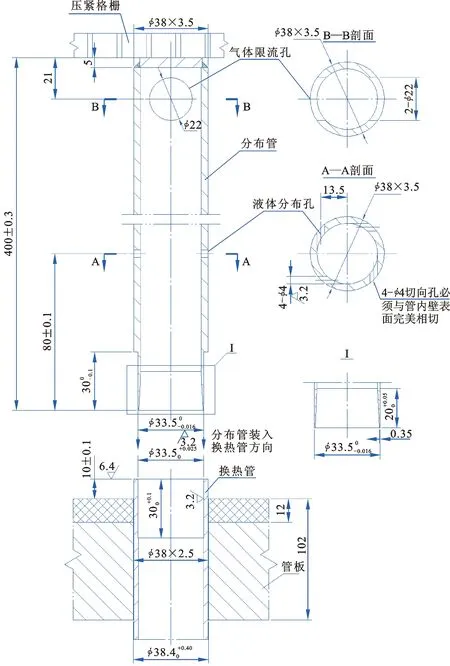

尿素装置立式降膜蒸发中压分解器,其换热管上部管端设置分布管,见图1,尿素溶液从分布管侧壁切向孔进入,经液体分布及成膜装置,均匀分布到各换热管内,在重力和真空诱导及气流作用下,沿换热管内壁呈均匀膜状流下,在换热管内壁形成下降液膜,通过壳程介质加热分解尿素溶液中残余甲铵。

分布管的加工制造安装质量直接影响换热管内液膜状态,液膜分布不均匀或局部干管可导致换热管局部温度升高,造成甲铵腐蚀,影响该设备的长周期运行。这就要求分布管制造、安装工艺方案具备较高可靠性。

1 分布管与换热管配合面加工

为了实现立式降膜反应工作原理,对分布管与换热管配合面要求如下。

(1)分布管与换热管配合要求松紧适度,轻压即可完成分布管安装。过紧不仅会导致安装过程分布管端部变形,也会造成分布管拔出更换困难;过松则会造成配合面泄漏,影响设备效率。

(2)分布管分配头要求具备互换性。

(3)分布管安装后要求绝对垂直。

为了保证分布管与换热管的装配效果,首次制造该结构的厂家应制备试件验证来确定最终产品的加工制造工艺。

1.1 管头组焊与换热管内侧贴合面加工

由于该设备换热管与管板采用强度焊+贴胀连接方式,见图2,换热管规格φ38×2.5,材质为00Cr17Ni14Mo2,即使采取热输入相对较小的TIG填丝自动氩弧焊方式,也势必会导致焊后换热管管端椭圆变形,为了保证换热管内侧配合面圆度,必须对换热管内壁配合面镗孔或铰孔加工。工艺方案试验着重解决是选择先组焊管头再加工配合面,还是先加工配合面再与管板焊接管头的问题,确定工艺方案孰优孰劣,采用何种加工装备,精度如何。

图1 液体分布管结构

图2 换热管与管板连接

试验工装见图3。选取与管板同材质、同厚度圆形锻件,按照图中布管圆间距,管孔精度加工10件成品管孔,做出相应标记。

图3 试验工装示意

编号1-3管孔先镗孔加工配合面再焊接管头;编号4-7管孔先焊管头再将工件卧放,采用数控镗床加工配合面;编号8-10管孔同样先焊管头再将工件立放,采用钻床铰孔加工配合面。使用成品分布管与上述管孔进行预装配试验。

试验表明,焊接会导致换热管椭圆变形,凡是焊前加工配合面的管孔,焊后均无法装配,无法达到分布管的装配效果,须在焊接后进行二次加工。显然先加工换热管内侧配合面再组焊管头的工艺方案不适用。

而采用工件立放,使用钻床铰孔方案,由于钻头刚性较差,导致管孔垂直度较差,分布管预装配需使用较大推力,并配合敲击才能将分布管装配到位。而拔出分布管时,需两手配合,边扭动旋转分布管边加力拔出,同样不满足装配效果。采用工件卧置,数控镗床进行分布管配合面加工,经测量,管孔直径均匀,粗糙度达Ra0.4,分布管预装效果较好,满足装配要求。

经过工艺方案试验,拟采用先组焊管头,再使用数控镗床加工换热管配合面的工艺。

1.2 分布管分布头配合面加工

1.3 换热管端部环向配合面加工

常规换热管穿管后,为便于管头焊接,常采取摇臂钻床对过长换热管外伸切削加工,手动控制钻头进给,目视达到要求外伸高度后,停止进给,此加工工艺粗糙,精度较差,会导致换热管外伸高度参差不齐,换热管管端环面倾斜。

对于该产品,要求分布管安装后绝对垂直,则必须要求换热管外伸距离一致,换热管管端环面绝对水平。显然常规换热管平头加工工艺无法保证换热管管端配合环面的加工精度。

对于存在的问题,进行了工艺方案探索实践:一种方案是采用盘型铣刀,另一种方案是采用长杆铰刀。

由于换热管平头操作工序安排在换热管组焊并贴胀结束后,此时管束已组装结束,待加工工件尺寸庞大,仅能采用镗床,工件卧置进行平头加工。可将平头操作和换热管内侧配合面加工工序合并,同样采用数控镗床,仅是刀具不同而已。工序安排在配合面加工之前。

经试制,两种工艺方案均能保证换热管外伸平头加工的精度要求,但最终选择了盘型铣刀进行产品制造。原因主要考虑加工效率的问题,对于该台产品,预估选择盘型铣刀8个工时即可完成平台加工,而采用长杆铰刀则需要30个工时。长杆铰刀需要与换热管逐根对中,端面加工逐根进行,额外增加了加工耗时。而盘型铣刀仅需与管板表面一次定位,靠数控编程走位完成全部换热管外伸平头加工。

经过工艺方案试验,拟采用数控镗床,工件卧置,盘型铣刀加工换热管端部环向配合面。工序安排在换热管内侧配合面加工工序之前。

2 分布管与换热管配合面的泄漏检查

配合面泄漏检查在分布管现场安装结束后进行。

管板表面充装约50 mm高度蒸馏水,计时测量水位下降高度, 2 min后,检测剩余液位高度,进而判断泄漏率。经实际监测,满足泄漏率要求。

3 分布管切向孔加工

4-φ4切向孔沿逆时针方向分布于分布管四周,为达到降膜反应机理,要求切向孔必须在同一平面内与管子内壁完美相切。分布管切向孔加工是另一个关键技术难点。

为了保证分布管切向孔加工时不会椭圆变形,保证钻孔垂直度,前期进行了工装设计和试钻。

3.1 工装材料选择

工装材质选择45钢,经淬火后硬度达到HRC55,使用前用钻头在工装表面试钻,发现钻头打滑,说明工装硬度与钻头硬度相当,这就保证了即使钻头偏钻,也不会导致工装损坏,另外转头深入工装φ4导向孔后,由于工装硬度较硬,并不会产生过大磨损,保证了分布管切向孔加工的垂直精度。

3.2 工装结构设计

工装外形呈长方体,见图4,根据分布管外径尺寸,设计φ38直径中心孔,靠近工装左侧设计直径φ34定位凸台,距离工装端面10 mm。顶部设置2个沉头螺钉孔。根据理论计算值,工装顶部、底部转φ4导向孔。钻孔及凸台加工结束后,沿中心线采用高精度线切割剖分为上颌、下颌两部分。

图4 工装示意

3.3 产品试制

试制前分布管画0°、90°、180°、270°四方位对中线,便于后期与工装定位对中。

试钻前,先调平钻床平台,清理钻床平台表面油污、铁屑、杂物等,保证台面清洁。工装下颌放置于平台表面,分布管放于工装半圆形凹槽内,0°与180°对中线与工装定位线对中。左侧10 mm凸台面与分布管凸台面对齐,再将上颌与下颌对中合拢,对准沉头螺钉孔,拧紧沉头螺钉,切记拧入沉头螺钉时应分步加力,分序拧入,切不可单侧上紧,不可施加过大过猛扭矩,否则会造成分布管椭圆变形。用钻台固定楔型铁压紧工装,压实,保证钻孔过程中,工装稳定无窜动。

前序固定工作完成后,即可开动钻床,进行试钻。钻头缓慢下降,对准工装φ4导向孔后,缓慢进给,至钻头接触分布管外壁时,单手操作钻床,另一只手使用注油壶浇注冷却液冷却钻头。

单面钻孔结束后,工装翻转180°,再钻对侧φ4切向孔。两侧切向孔试钻结束后,松开沉头螺钉,但不完全分离上颌与下颌,此时分布管沿顺时针旋转90°,分布管90°与270°中心线与工装定位中心线对准。紧固沉头螺钉,再试钻剩余2-φ4切向孔,工序与前述一致。分布管与工装定位固定见图5。

图5 分布管与工装定位固定

3.4 分布管4-φ 4切向孔检查

分布管钻孔结束后,使用强光手电从管外沿切向孔射入,目视检查4-φ4切向孔与分布管内壁完美相切。同时测量4-φ4切向孔中心距离分布管端面距离分别为80.0、80.2、80.2、80.1,满足图纸尺寸精度要求。

3.5 其他

考虑钻头磨损,应备足备用钻头,每加工约80个切向孔后更换钻头。分布管切向孔加工后内壁毛刺应去除干净。

4 分布管安装

分布管出厂前逐根单独包装,设备吊装就位后,完成与换热管安装工作。

设备吊装就位后,进行垂直度测量,可通过增加支座底部垫块数量和厚度的方法调整安装垂直度。保证换热管垂直度,保证换热管外伸端部配合面水平。

安装前应对分布管逐根检查,如发现端部配合面存在变形、划痕等缺陷,应进行标记,做报废处理,更换合格备件。

分布管安装结束后,将顶部压紧格栅安装就位,完成整个降膜分布器安装工作。

5 结语

分布管的加工制造安装质量对尿素装置降膜式中压分解器的长周期运行非常重要,制造厂应充分理解设计意图,制定切实可行的工艺并严格执行和监控来满足设计要求。本文结合实际工程项目对分布管的加工制造安装要点予以了总结,供类似结构设备加工、制造安装时参考、借鉴。

[1] 梁国斌,曹淑慧.尿素中压分解器列管泄漏原因分析与对策[J].大氮肥,2002(1):29-31.

[2] 陈小宁.中压分解器列管内漏工艺分析过程及对策[J].大氮肥,2003(6):44-45.

[3] 张红伟.水溶液全循环尿素工艺中压分解器的应用[J].石油和化工节能,2013(4):43-46.

[4] 李辉,陈兵.尿素装置中压分解器换热管泄漏原因分析及对策[J].化工管理,2015(12):141-142.

[5] 周迎新,李亚军,陈健,吕瑞典,尤文卿.中压分解器换热管失效原因分析及对策研究[J].化学工程与装备,2012(8):143-145.

修改稿日期:2016-10-15

Manufacturing Process of the Medium Pressure Distributor of Urea Plant

ZHOU Chuan-feng

(WuhuanEngineeringCo.,Ltd.,WuhanHubei430223China)

Based on the actual production, this paper summarizes the manufacturing process of the urea mid pressure decomposer, with the focuses on the tangential opening, fitting end processing and other key process control measures.It also suggests the use of tooling to ensure the cut to the same size, height and precision hole and the adoption of preload to test the interchangeability of the fitting ends.This research provides a reference for manufacturing the equipment with the similar structure in the future.

urea plant; distribution pipe; tangential opening; tooling;

周传峰(1986年-),男,河南新乡人,2011年毕业于大连理工大学化工机械专业,硕士,工程师,现主要从事化工设备设计工作。

10.3969/j.issn.1004-8901.2016.06.014

TQ 441.41

B

1004-8901(2016)06-0046-04