科达低压气流床技术及其工业化应用分析

2016-12-29叶春雨毕大鹏黄成龙刘淑媛

叶春雨,毕大鹏,黄成龙,刘淑媛,彭 敏

(安徽科达洁能股份有限公司,安徽 马鞍山 243000)

科达低压气流床技术及其工业化应用分析

叶春雨,毕大鹏,黄成龙,刘淑媛,彭 敏

(安徽科达洁能股份有限公司,安徽 马鞍山 243000)

历经4年研发与工业化放大实验,安徽科达洁能股份有限公司完成低压气流床技术的研发和工业示范,实现了气流床技术在常低压领域的首次商业运用,该技术具备比氧耗低、比煤耗低、煤种适用性强、热回收率高、使用寿命长、清洁性高和自动化程度高等诸多优点。生产的煤气含尘量≤10 mg/Nm3,采用纯氧气化,煤气热值≥10.45 MJ/Nm3,有效气体(CO+H2)含量≥85%,碳转化率≥98%,冷煤气效率≥78%。科达低压气流床技术为工业燃气领域和化工行业提供了一种经济性强、环保特性好的能源解决方案。

科达低压气流床技术;经济性;冷煤气效率;热值;碳转化率

doi:10.3969/j.issn.1004-8901.2016.06.012

能源是人类生存和文明发展的物质基础,在国民经济中具有重要的战略地位。我国 “富煤、贫油、少气”的能源结构决定了长期以来以煤炭为主的能源格局不会发生很大变化[1,2]。煤炭作为我国主要能源,支撑着我国的经济发展,但由于受技术、规模等的限制,传统的煤炭利用方式综合利用效率低,更对环境造成了严重的污染。因此,清洁高效利用煤炭对我国的能源安全和环境保护都有重要意义。

煤的清洁高效利用技术是指在开发、利用煤炭的过程中,以减少污染和提高利用效率为目的的加工、燃烧、转化及污染控制等技术的总称。而煤气化技术在煤的清洁高效利用中起到重要作用,已经在化工生产、液体燃料合成、多联产系统和整体煤气化联合循环中展现了良好的应用前景,已经工业化的煤气化技术主要有固定床、流化床和气流床技术,其中气流床技术由于处理量大、碳转化率高和冷煤气效率高等优点逐渐成为煤气化技术发展的主要方向[3]。目前国内外工业化的先进煤气化技术主要有Shell干粉气化、GSP干粉气化、Texaco水煤浆气化、OMB水煤浆气化、水煤浆水冷壁气化等[4]。这些煤气化技术无一例外均为高压气化技术,主要针对下游为高压合成的大型煤化工项目[5]。但针对中小型化工项目的气头改造和工业领域高热值燃料的需求,目前尚无适用的气流床技术,安徽科达洁能股份有限公司(以下简称“科达洁能”)针对这一市场空白,历时4年,经过前期调研、流程设计、模拟计算、设备设计、小试中试和工业化应用,成功开发了科达低压气流床气化技术,为工业领域散煤的清洁高效利用提供了一种经济、高效和环保的解决方案。

1 科达低压气流床技术简介

1.1 技术简介

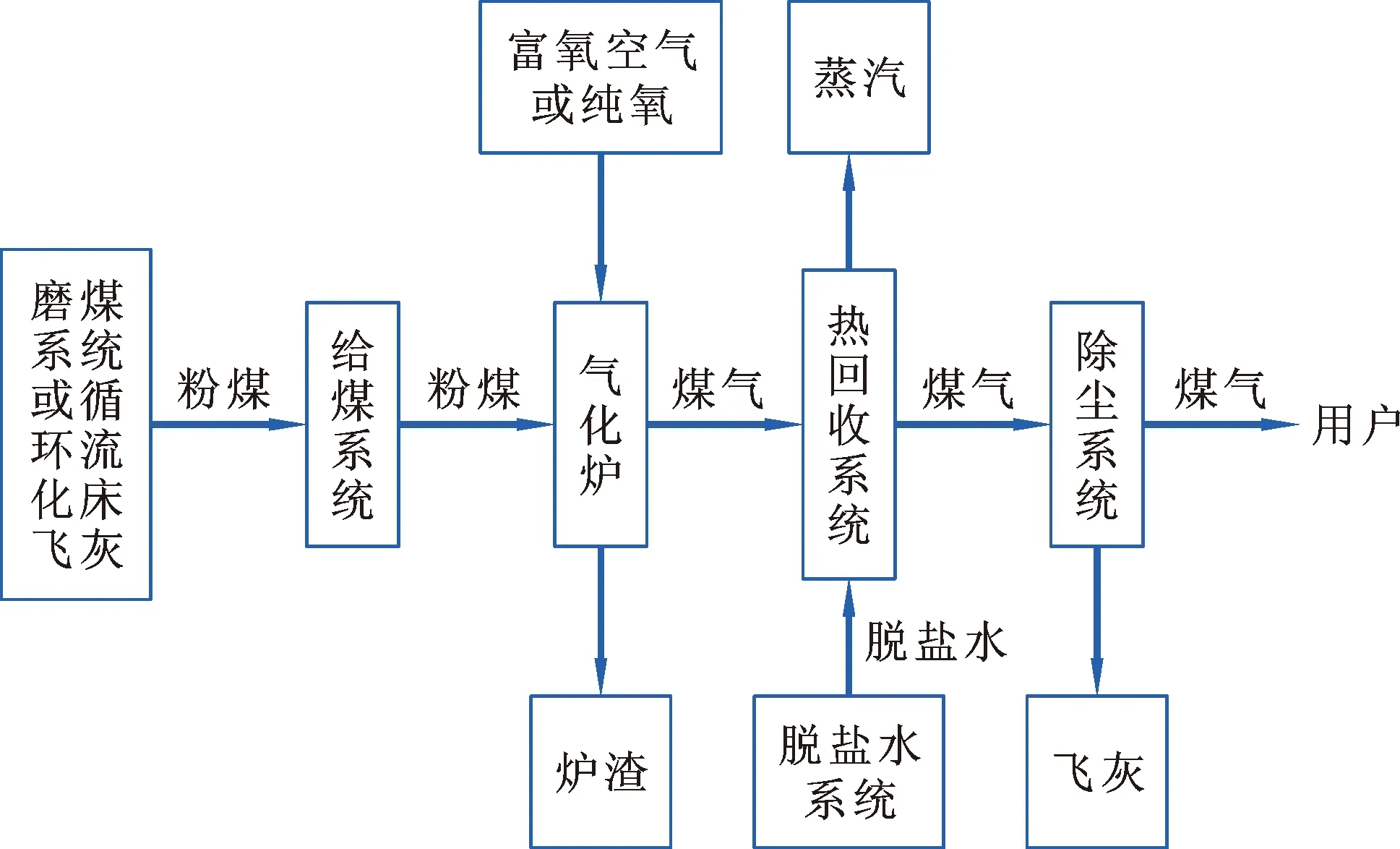

科达低压气流床技术,突破了传统气流床均采用高压(>4 MPa(g))气化的特点,转而采用常低压(<1 MPa(g))设计,这样一方面降低了系统的成本、提高了系统的安全性,同时有利于与下游用户匹配,为用户提供了高效、经济的工业用气解决方案。科达低压气流床气化系统按照单炉产能划分,现有炉型为10~100 kNm3/h,气化压力在0~1.0 MPa(g),负荷弹性目前控制在50%~110%之间。整个工艺包含磨煤系统、给煤系统、气化炉、热回收系统、除尘系统、脱盐水系统、渣处理系统和富氧空气系统等,具体流程见图1。原煤经过破碎、筛分后通过皮带输送至磨煤系统,在磨煤系统进行研磨和干燥后形成粒径<100 μm的煤粉,经煤粉输送系统送至气化炉。气化炉以煤粉为原料,纯氧或富氧作为气化剂,气化剂与煤粉在煤烧嘴前部高温反应区接触,并以水蒸气作为缓冲剂,快速发生氧化还原气化反应,煤粉燃烧产生的炉渣在炉内超过1 500 ℃的工况下,以熔融态沿炉壁向下流动,经水淬冷后排出炉膛。粗煤气依次通过水冷壁、换热器多级降温,最终由布袋除尘器除去煤气夹带的飞灰,除尘后的煤气并入管网送入脱硫系统或直接送往用户后在后系统脱硫。

图1 科达低压气流床工艺

1.2 核心设备及关键技术

1.2.1 多功能组合式燃烧器

燃烧器是气化炉的核心,决定了气化反应的最终结果。传统的燃烧器需要设置开工和气化两个燃烧器,增加了系统的复杂性,科达低压气流床燃烧器集点火功能和气化功能于一体,在点火期间,先通入液化气和氧气/富氧,待炉内达到一定温度后,投入煤粉,稳定运行后将液化气通道关闭。

本燃烧器由外至内依次设置水冷夹套、富氧空气通道、天然气通道和煤粉通道,在煤粉通道内部设置有新型特殊结构,能够促进煤粉在通道内的均布和强化燃烧器出口物流的混合。该组合式燃烧器混合效果好,结构简单,制造难度低,同时,每支燃烧器设立独立的冷却通道,避免燃烧器的高温腐蚀,延长了燃烧器的使用寿命,正常运行可保证8 000 h以上。

1.2.2 旋流撞击强化混合技术

科达低压气流床采用了旋流撞击的理念,沿着气化炉圆周设置多个燃烧器,多个燃烧器以切圆的方式互相支撑,使煤粉颗粒与气化剂发生旋流碰撞,在强化混合的同时延长了颗粒的停留时间,提高了碳转化率,同时颗粒在离心力的作用下更容易到达气化炉内壁面,有利于炉内挂渣,另外,多支燃烧器的设计有利于负荷调节,在特殊工况下可采用单燃烧器、双燃烧器和三燃烧器运行,保证特殊条件下不停车,提高了系统的稳定性。

1.2.3 列管膜式水冷壁技术

利用以渣抗渣的原理,炉膛摒弃了耐火砖结构,采用列管式水冷壁技术,并在水冷壁内侧砌筑碳化硅耐火材料。在实际运行时,高温熔渣到达炉膛表面,由内到外依次形成:液态渣层、固态渣层、耐火材料和水冷壁。由于熔渣的导热系数极低,渣层形成了良好的保护层,有效保护了水冷壁,提高了设备在高温运行下的安全性和使用周期,正常运行可保证水冷壁的使用寿命10年以上,同时由于破除了耐火砖的高温冲刷限制,对于高灰熔点(>1 400 ℃)的煤种也有较好的适应性。

1.2.4 梯级余热回收技术

为了实现气化炉整体较高的热效率,需要尽可能地充分利用系统的热量。煤气中的高温、中温与低温余热具有不同的能量品位,对其进行余热回收时应注意冷热流的合理匹配,尽量使整个过程接近于全逆流换热,从而降低不可逆损失,提高效率,实现能量的梯级回收与利用。高温煤气自气化炉出来后,依次经过辐射废锅、过热器、对流废锅和省煤器,充分回收煤气不同品位的显热,同时副产4.0 MPa(g)和0.8 MPa(g)饱和蒸汽外售或系统自用,提高系统的经济性。

2 主要技术参数及性能指标

2.1 用煤指标

科达低压气流床气化技术煤种适应性好,可以燃用高灰、高硫和高灰熔点的“三高”煤,同时对于低挥发分的焦炭、半焦和飞灰也有较好适用性,主要用煤指标见表1。

表1 科达低压气流床工艺用煤指标

2.2 干煤气成分及热值

煤气成分主要与原煤、氧气浓度、输送介质等条件有关,科达低压气流床气化系统基于不同用户的需求,可以采用从富氧到纯氧较宽的浓度范围(氧气浓度60%~100%),也可采用N2和CO2多种介质输送,基于典型煤种和正常工况,干煤气成分和热值见表2。

2.3 煤气杂质成分及含量

脱硫后,煤气中H2S含量<20 mg/Nm3,达到二类天然气的环保要求,满足工业领域对燃料的需求。经过干式除尘,燃气含尘<10 mg/ Nm3,满足国家对燃气的环保要求。

表2 干煤气成分及热值

2.4 煤炭利用水平

在纯氧条件下,采用科达低压气流床进行气化,煤气热值≥10.45 MJ/Nm3,有效气体(CO+H2)含量≥85%,碳转化率≥98%(已考虑污泥中微量碳),冷煤气效率≥78%。煤炭利用水平可以与国内外成熟的加压气化水平相媲美,但投资成本显著降低,同等制气规模的科达气化系统投资仅为国内主流的加压气化技术的50%左右。

3 工业示范装置运行情况

2014年10月,科达洁能在沈阳法库建设了2套10 000 Nm3/h的工业化示范装置,为法库陶瓷工业园集中供气,装置于2015年7月首次试车,并顺利通过168h满负荷考核。同时,在该示范装置上进行了煤粉、兰炭和循环流化床飞灰等3种气化原料的工业化运行,结果均取得了良好的运行效果。

3.1 气化原料分析数据

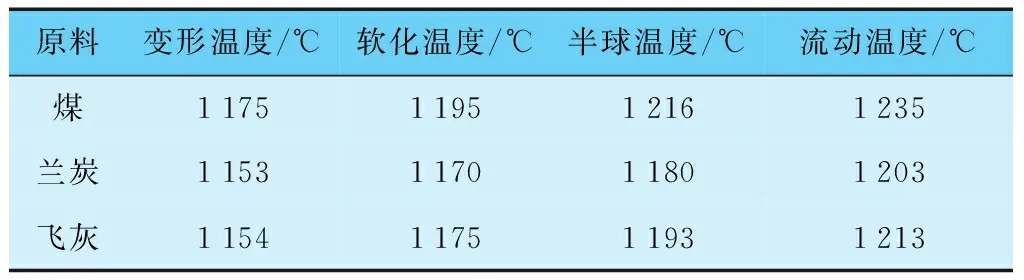

科达低压气流床工业示范装置分别采用煤、兰炭和循环流化床飞灰等3种原料,3种原料分析数据分别见表3和表4。

表4 气化原料熔融点分析数据

3.2 煤气分析数据

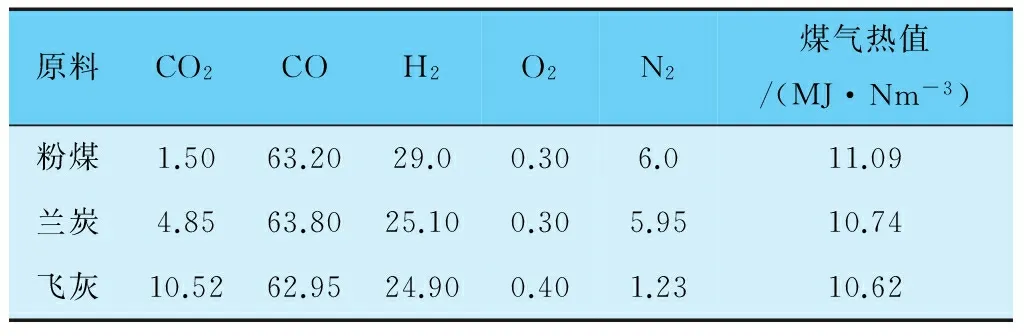

3种原料在纯氧气化工况条件下,煤气成分及热值见表5。

表5 纯氧气化条件下煤气成分及热值

3.3 灰渣分析数据

三种原料气化工况下灰渣分析数据见表6。

表6 纯氧气化条件下灰渣分析数据

3.4 物料平衡及不同工况下运行指标

如表7所示,3种不同原料气化工况,投料量分别为5.0 t/h、4.0 t/h和4.3 t/h。3种工况条件下的碳转化率分别为98.28%、 98.76%和 98.06%。冷煤气效率分别为78.79%、81.84%和78.13%。表明该套工业化示范装置对于不同原料均能取得十分高效的气化效率,能够很好地处理循环流化床飞灰。对于二次利用循环流化床飞灰,提高煤炭利用效率,具有十分显著的优势。

表7 科达低压气流床中试装置运行指标(纯氧)

4 结语

(1)科达低压气流床技术突破了传统气流床技术均采用高压的限制,实现了气流床技术在常低压领域的首次商业化运用,为中小型煤化工行业的气头改造和工业领域高热值燃料提供了清洁、经济、高效的解决方案。

(2)科达低压气流床技术碳转化率>98%,冷煤气效率>78%,煤气中有效气体含量>85%,各项气化指标与国内外先进的高压气化技术相媲美,但所需投资显著降低,具有良好的商业推广前景。

(3)科达低压气流床气化技术煤种适应性好,可以燃用高灰、高硫和高灰熔点的“三高”煤,对于低挥发分的兰炭和飞灰也有较好适用性。同时,也可进行煤、兰炭和循环流化床飞灰的掺混气化。

[1] 李战学,韩喜民,等.水煤浆水冷壁气化技术综述[J].中氮肥,2012(2):7-10.

[2] 汪家铭.水煤浆水冷壁气化技术及其应用[J].化学工业,2012,30(10):30-33.

[3] 武金锋,徐蕊,等.煤气化技术的现状及发展趋势[J].氮肥技术,2009,30(4):13-15.

[4] 赵麦玲.煤气化技术及各种气化炉实际应用现状综述[J].化工设计通讯,2011,37(1):8-14.

[5] 汪寿建.现代煤气化技术发展趋势及应用综述[J].化工进展,2016,35(3):653-664.

Analysis of Keda Entrained-Flow Gasifier Technology and Its Industrial Application

YE Chun-yu, BI Da-peng, HUANG Cheng-long, LIU Shu-yuan, PENG Min

(AnhuiKedaCleanEnergyCo.,Ltd.,Ma'anshanAnhui243000China)

After 4 years of research and development as well as the industrial amplification experiment, Keda has completed the research and development and industrial demonstration, realized the first commercial use of the entrained-flow gasifier technology in the atmospheric low pressure field.This technology has such advantages as low oxygen consumption ratio, low coal consumption ratio, strong coal adaptability, high heat recovery rate, long service life, high cleanliness and high degree of automation, etc.The production of gas containing dust is less than 10 mg/Nm3; Using pure oxygen gasification, gas calorific value is greater than or equal to 10.45 MJ/Nm3, the effective gas (CO+H2) content is more than 85%, the carbon conversion rate greater than 98%, the cold gas efficiency more than 78%.Keda entrained-flow gasified under low pressure provides an economical and clean resolution for the industrial fuel field and chemical industry field.

KEDA entrained-flow gasifier under low pressure,economical efficiency,cold gas efficiency,heating value,carbon conversion rate

叶春雨(1989年-),湖北随州人,2014年毕业于华东理工大学化学工程专业,硕士,工程师,现主要从事工艺开发相关工作。

10.3969/j.issn.1004-8901.2016.06.012

TQ 546

B

1004-8901(2016)06-0042-04

2016-07-20