基于有限单元法的隔膜泵曲轴强度分析

2016-12-29于立生张立华

于立生张立华

(中国有色(沈阳)泵业有限公司)

基于有限单元法的隔膜泵曲轴强度分析

于立生*张立华

(中国有色(沈阳)泵业有限公司)

以某隔膜泵动力端曲轴为研究对象,以ANSYS软件为平台,采用有限单元法进行强度分析,并对可能出现的铸造缺陷提出相应的处理措施。

隔膜泵曲轴强度分析有限单元法铸造缺陷结构

隔膜泵作为流体介质输运系统的关键核心设备,在钢铁冶金、石油化工、长距离管道输送、煤化工和环保水处理等领域均获得了日益广泛的应用。隔膜泵动力端包括的主要部件有曲轴与连杆、十字头与介杆、箱体及紧固件等。其中,大型三拐曲轴与连杆相装配组成曲柄-连杆装配体,成为整个隔膜泵动力端的动力源部件。在实际工况下曲轴受到连杆力的反向余弦力作用,在曲拐圆角处容易产生应力集中。因此在动力端的设计过程中,应根据实际运行边界条件对曲轴进行强度分析和结果评价,以确保三拐曲轴的使用安全性和连续运转率。本文以大型有限元分析软件ANSYS为平台,采用有限单元法对曲轴在不同转角下(300°与240°两大危险工况)的第二拐和第三拐进行强度分析,并对可能出现的铸造缺陷进行预估与分析,对曲轴结构的改进提出了可行性措施。

1 三拐曲轴的强度分析

1.1 三拐曲轴的材料与结构

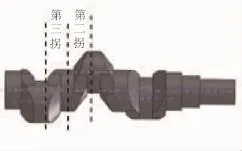

曲轴材料为42CrMoA(电渣熔铸),调质处理,材料机械性能为σb=760 MPa,σs=420 MPa,σ-1=269.7 MPa,连杆力按照7.5×105N进行计算。曲轴结构如图1所示。

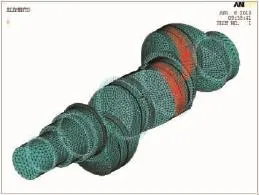

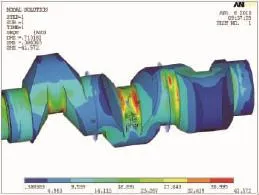

1.2 三拐曲轴转角为300°工况时强度分析

三拐曲轴在第一拐转角为300°工况下,第二拐圆角处应力值最大。有限元边界条件如图2所示,连杆力按余弦曲线分布规律以分布力方式施加于第二、三拐连杆与曲轴的连接面上;输入端施加周向约束;在两端两个轴承支撑部位沿径向施加约束,并在输出端施加轴向约束;中间两处轴承支撑部位建立接触单元CONTAC52,施加径向约束,并考虑支撑间隙为0.175 mm;圆角处单元大小约为20 mm,整体单元大小为50 mm,共划分单元108 105个,节点25 385个。连杆力按转角300°工况施加于第二、三拐,其应力与变形分别如图3和图4所示。

图1 隔膜泵动力端三拐曲轴几何模型

图2 三拐曲轴边界条件图

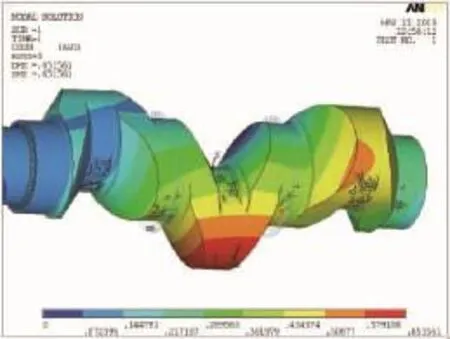

图3 转角为300°工况时应力分布云图

图4 转角为300°工况时变形分布云图

1.3 三拐曲轴转角为240°工况时强度分析

连杆力按转角为240°工况施加于第二、三拐时,其应力与变形分别如图5和图6所示。

图5 转角为240°工况时应力分布云图

图6 转角为240°工况时变形分布云图

2 结论

本文采用有限单元法对隔膜泵曲轴进行强度分析,得到如下结论。

(1)曲轴的最大应力值一般出现在圆角处,因此对圆角上任何缺陷都要认真分析,以避免极限状态下失效断裂。为分析圆角处缺陷可能造成的最大影响,可在应力最大的圆角中间位置添加一个凹坑并重新计算转角300°工况下第二拐子模型的强度。在几何模型处理时,建议使倒角表面平滑过渡。

(2)曲轴第三拐曲臂子模型最大应力为47.06 MPa,第二拐子模型最大应力为51.33 MPa,曲轴缺陷修复后的静强度、疲劳强度都满足要求。

(3)由于第二拐缺陷出现在敏感位置,于是又进行了多次分析,在极限状态下其应力值达到72.72 MPa,且为奇异值。对于这样的缺陷要慎重处理,修补时应保证表面光滑、过渡平顺。

Strength Analysis of Diaphragm Pump Crankshaft Based on Finite Element Method

Yu LishengZhang Lihua

Taking the crankshaft of the power end of a diaphragm pump as the research object,the strength analysis is carried out by using the finite element method on the ANSYS software platform,and the corresponding treatment measures are put forward for the possible casting defects.

Diaphragm pump;Crankshaft;Strength analysis;Finite element method;Casting defect;Structure

TH 323

10.16759/j.cnki.issn.1007-7251.2016.12.007

2016-10-13)

*于立生,男,1980年生,工程师。沈阳市,110144。