关键阀门在LNG模块化建造中的测试方法分析

2016-12-29冷涛田张晓

冷涛田张晓

(海洋石油工程股份有限公司)(青岛德固特节能装备股份有限公司)

关键阀门在LNG模块化建造中的测试方法分析

冷涛田*张晓

(海洋石油工程股份有限公司)(青岛德固特节能装备股份有限公司)

关键阀门是LNG工厂极为重要的隔断和控制设备,对保障各类单体生产设备和工艺生产系统的正常运行具有重要意义。详细分析了LNG模块化建造在其调试阶段如何对关键阀门进行测试,提出了测试的技术要点及注意事项。

关键阀门模块化建造测试方法安全阀行程测试泄漏测试法兰

在液化天然气核心工艺模块建造项目中,关键阀门因其在工艺生产中的特殊作用,测试的标准较高,测试的步骤较多,是工艺系统管线建造与调试的必经环节和关键路径之一。因此,掌握关键阀门的测试技术要点和测试步骤,对加强建造与调试各个环节的有效衔接,提高建造与调试的效率意义重大。本文依托正在进行的YAMAL LNG模块化建造项目,结合已完工的ICHTHYS LNG模块化建造项目、GORGON模块化建造项目,探讨了关键阀门的测试以及相关的注意事项,可对项目的优质高效交付以及后续承揽LNG模块化建造项目提供参考。

1 关键阀门定义

在液化天然气(LNG)核心工艺模块中,从项目伊始,就须根据工艺要求定义关键阀门的种类和数量[1]。在系统和子系统划分阶段,需要在工艺流程图上明确对关键阀门进行识别并编号。据此,试压程序应明确完成试压后才能安装关键阀门,管线系统清洁程序需规定关键阀门安装前后进行清洁检查并作好记录,气密(GALT)程序和最大压力(MOP)测试程序需定义关键阀门泄漏测试的技术要求。

定义如下情况的阀门为关键阀门:

(1)工艺安全阀和紧急关断阀。

(2)用于关键工艺处理系统的手动隔离控制阀、仪表控制类阀门(公用气、饮用水、生产水等系统除外)。

LNG管廊(PAR)模块的关键阀门数量较少,单列LNG主管廊模块关键阀门不超过20个。核心工艺模块(PAU)中关键阀门的种类和数量较多。以亚马尔天然气模块(YAMAL LNG)建造项目为例,共有3列核心工艺模块,其中单列12个模块中总计有266个关键阀门,即170个仪表控制关键阀门和96个手动控制关键阀门。

2 关键阀门测试步骤

2.1 关键阀门测试阶段分类

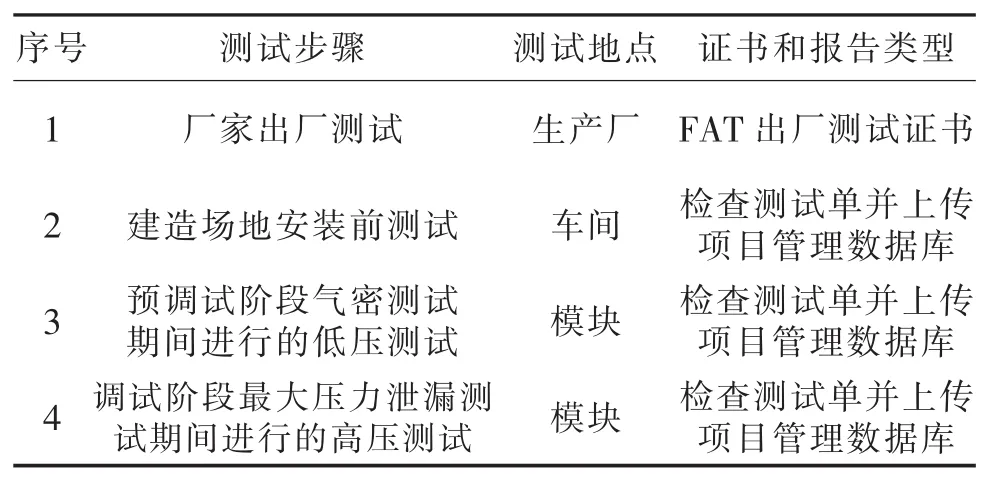

关键阀门测试分为如下四个阶段(如表1所示):第一阶段,厂家的出厂测试报告,要求测试数据详实、报告齐全,如果条件允许,可以选派配管和仪表工程师见证厂家出厂测试。第二阶段,关键阀门到达建造场地后,一般在安装前,先在车间内对其进行测试,测试合格并与业主联合签署检查测试单后,才能进入到模块安装阶段。第三和第四阶段为安装后的测试,分别为预调试阶段工艺系统气密测试期间进行的低压测试和调试阶段最大压力泄漏测试期间进行的高压测试。

表1 关键阀门四个测试阶段

2.2 关键阀门测试特点

(1)关键阀门的测试项

对于单个关键阀门其测试项分为两类,一是行程测试(stroke test),二是气体泄漏测试(leak test)。行程测试,即通常意义下的标定过程,针对的是仪表控制关键阀门。也就是使用氮气或者干燥空气作为开启气源,以24 V电源、直流电流信号源等控制电磁阀开度,检查测试阀门是否按照规格书要求正常启闭,开度是否符合要求。气体泄漏测试,主要是用干燥空气对阀门的密性进行测试。

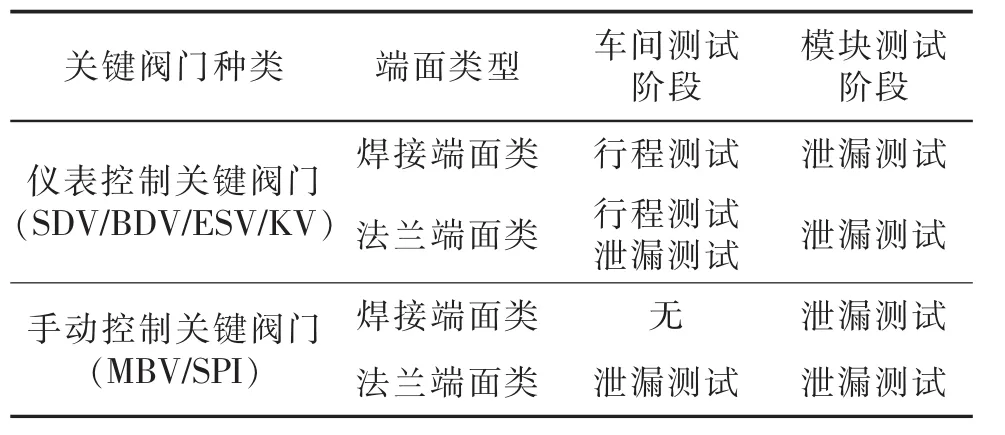

关键阀门的测试项分类如表2所示。

(2)关键阀门安装方式

关键阀门的安装方式不同,测试项也有所不同。对于仪表控制类阀门,行程测试没有区别,有区别的是泄漏测试。关键阀门主要有两类安装方式:一类是法兰端面的阀门,这类阀门无论是在车间还是在模块上,均要进行泄漏测试;另一类是焊接端面的阀门,在车间测试阶段,这类阀门由于无法在两侧端面实施密封措施,因此无法进行泄漏测试,只能在模块上焊接完成后才能进行泄漏测试。

表2 关键阀门测试项分类

3 建造场地关键阀门典型测试技术要点

3.1 车间测试

根据关键阀门特点和模块安装需求编排出测试计划,锁定相关测试资源,例如提前预制关键阀门测试的台架、测试的盲板、气源等。

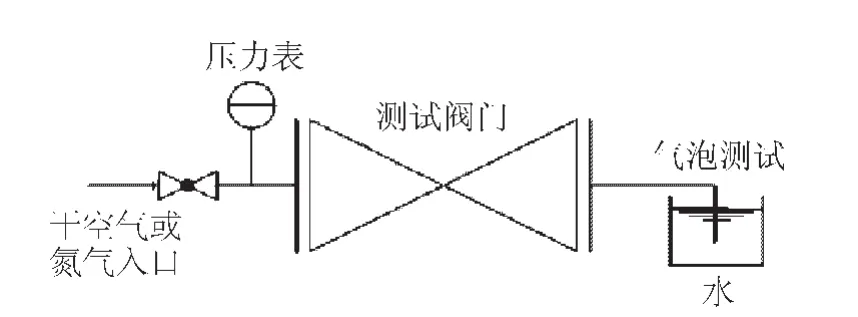

对于仪表控制阀门,首先需要进行行程测试,测试阀门本身的控制是否完好。行程测试完成后进行气体密性测试,密性测试方法如图1所示。测试压力为6×105Pa,使用的气体为氮气或干燥空气,考虑到场地资源,使用干燥空气较为方便。是否泄漏的标准:以加压侧压力是否变化,另一侧检查是否有气泡冒出为检测参数,然后根据规格书查表核对其泄漏量是否在最大允许泄漏量控制范围之内。

图1车间测试示意图

完成车间测试并填写完工检查单后,即可释放至现场安装。

3.2 关键阀门安装后的测试

关键阀门安装后的测试分为两步,第一步为工艺系统气密(GALT)期间的测试,第二步为最大压力(MOP)测试期间的测试。两者的测试方法和测试流程是相同的。关键阀门的测试方法:完成气密和MOP测试后,关键阀门所在的下游管线泄压,继续观察压力表的压力。如果压力表指数下降,表明此关键阀门泄漏;若压力表在20 min内无变化,表明此关键阀门无泄漏。或者,可以使用超声波检测仪检测关键阀门的法兰处是否有泄漏。

两者唯一不同的是测试的压力不同,气密测试的压力低于7×105Pa,而最大压力测试的压力大于等于7×105Pa,有的系统压力甚至达到了80×105Pa。高压泄漏测试往往是出问题最多的环节,几乎已完工的模块在MOP测试期间都出现过阀门泄漏的问题。泄漏原因主要有两类:一是阀门本身的质量问题,需要厂家现场维修或者更换;二是现场保护不到位,例如关键阀门所在的管线内部清洁未达标即进行了阀门安装,致使杂质进入到阀门密封处。因此,对现场管线的保护必须严格按照项目保护程序严格执行,否则得不偿失。

(4)从布管区和非布管区的应力分布图可以看到,非布管区的应力明显大于布管区的应力,而布管区管孔处的应力由于受非布管区弯曲应力的影响,从非布管区往布管区呈逐渐递减的状态。在以后的换热器定期检验中,我们应根据管孔的应力分布情况,有重点、有针对性地进行检验。

[1]陆征,蒋国.螺杆膨胀机的发展及应用[A].见:2010年设备、机泵、搅拌年会会刊[C].2010.

[2]GB/T 151—2015热交换器[S].

[3]刘天丰,陈建良,林兴华.非对称管壳式换热器的三维有限元结构分析[J].压力容器,2009(3):27-31.

[4]李永泰,顾永干,李勇,等.EA-304非对称换热器管板应力分析计算[J].压力容器,2009(8):10-14.

[5]刘天丰.非对称管壳式换热器结构分析及改进中的问题研究[D].杭州:浙江大学,2005.

[6]Merah N,Al-zayer A,Shuaib A,ect.Finite element evaluation of clearance effect on tube-tubesheet joint strength[J].International Journal of Pressure Vessels and Piping,2003,80:879-885.

[7]GB 150—2011压力容器[S].

[8]JB 4732—1995钢制压力容器——分析设计标准(2005年确认)[S].

每一次进行的气密测试和最大压力泄漏测试所包含的关键阀门数量不一,最多一次达到24个关键阀门。在进行MOP作业时,涉及到高压作业,一般需对整个模块进行强制隔离,隔离的时间应该统筹考虑关键阀门的测试时间。

4 总结

关键阀门测试是一个不容忽视的测试环节。系统化认识关键阀门测试在工艺系统上的重要作用和准确掌握测试方法,对LNG工厂模块化建造调试的工期、安全、降本增效等有着重大的意义,对后续承揽LNG模块、提高核心竞争力也具有一定的指导意义。

参考文献

[1]杨利平.运行装置阀门泄漏的原因分析及应对措施[J].化学工程与装备,2012(2):109-111.

[2]王铁民.关键阀门安全附件现状与发展趋势[J].石油化工安全技术,2005,21(3):42-44.

(收稿日期:2015-12-12)

Analysis of Test Method of Critical Valve in LNG Modularization Project

Leng TaotianZhang Xiao

The critical valve is the crucial cut-off and control equipment for the LNG plant,which is of great significance for the proper functioning of the monomer production equipment and the process system.Moreover,the test method of the critical valve in the LNG modularization project during the debugging phase is analyzed in detail while the technical essentials and the notes are proposed.

Critical valve;Modularization project;Test method;Safety valve;Stroke test;Leakage test;Flange

TQ 050.6

10.16759/j.cnki.issn.1007-7251.2016.12.009

2016-03-20)

*冷涛田,男,1983年生,硕士,工程师。天津市,300452。