埋地PE燃气管道全面检验方法综述*

2016-12-29左延田汤晓英钱耀洲

左延田汤晓英钱耀洲

(上海市特种设备监督检验技术研究院)

埋地PE燃气管道全面检验方法综述*

左延田**汤晓英钱耀洲

(上海市特种设备监督检验技术研究院)

PE燃气管道是压力管道的一种。在用的PE燃气管道要进行全面检验,但是目前关于PE燃气管道的全面检验还没有形成一套标准体系。综述了对于现有的PE燃气管道检验检测的技术难点,例如定位困难、泄漏点确定困难、PE燃气管道失效机理不明等,并总结了现有的、有针对性的解决方法。

PE燃气管道全面检验技术难点焊接接头压力管道无损检测

1 PE燃气管道全面检验概述

目前,PE燃气管越来越多地应用于城市埋地燃气管道建设中,一般用于设计压力为0.4 MPa、工作压力≤0.32 MPa的燃气管道中。PE燃气管道是压力管道的一种,按照《中华人民共和国特种设备安全法》[1],在役的PE燃气管道要进行全面检验。虽然TSG D7003—2010《压力管道定期检验规则——公用管道》[2]对城市燃气管道(PE)的全面检验进行了一般的原则规定,但是不具有操作性。也就是说,目前国内对PE燃气管道的检验还没有形成一套配套标准与方法体系,各检验结构都在摸索着进行PE燃气管道的全面检验工作。除了常规的检验难点外,PE燃气管道全面检验工作还具有如下一些独特的技术难点[3]:

(1)PE燃气管道定位困难

在管道检验过程中,需要准确定位PE燃气管道的位置及埋深。由于当初在设计、建造时未对此问题作妥善处理,因此造成了日后检验时困难很多。

(2)PE燃气管道泄漏位置点难以确定

由于泄漏的气体会沿着土壤介质的缝隙流动,因此在一定范围内都能查出燃气泄漏。但查出有燃气泄漏的地方并不一定就是燃气管道的泄漏点位置,要准确确定泄漏点位置是有一定难度的。

(3)PE燃气管道失效机理不是很明确

虽然PE燃气管材的优越性能(耐腐蚀性强,柔韧性好,重量轻,连接方便,摩阻低,管材使用寿命长达50年以上等)已得到很多部门的认可,但是管材的使用寿命并不等于输配系统的使用寿命。应用实践表明,即使采用完全符合标准的管材、管件、阀门等单元产品,如果施工管理得不到有效控制,施工质量也难以保证,再加上平时运行管理不善,这些因素都可能对管道输送系统造成不良影响。

2 全面检验要求

根据PE燃气管道及其全面检验工作的特点,PE燃气管道(≤0.4 MPa)的全面检验工作一般包括如下项目。

(1)原始资料审查

一般要审查的项目:管道的设计单位和安装单位,设计规范,施工及验收规范,设计压力,操作压力,设计温度,操作温度,竣工验收日期,投用日期,管道规格,设计介质及使用介质等;审查安全管理资料(安全管理规章制度、安全操作规则、管道作业人员证等);审查技术档案资料;审查运行状况资料等。

(2)外部宏观检验和敷设环境调查

主要进行泄漏检查,位置与走向检查,地面标志检查,管道沿线地表环境调查,穿、跨越管段检查及其他管道元件的检查。对于PE燃气管道来说,敷设环境调查主要是进行地区级别的调查。

(3)开挖直接检验

主要检查PE燃气管道的外观质量(颜色、光泽变化情况,麻面、鼓泡、裂纹等情况)和表面缺陷(槽痕、凿痕、凹痕、老化降解等情况),检查钢塑接头质量状况,管道焊接接头质量(管道整体质量检查、管道缺陷检测及焊接接头相控阵检测)等,必要时或条件允许时,可进行现场取样,进行理化性能检验等。

(4)对整个管网进行风险评估

从“第三方破坏”、“设备(装置)及操作”和“本质安全质量”三方面考虑管道失效的可能性,从“介质的短期危害性”、“介质的扩散性”和“中断对下游用户的影响”等方面考虑失效后果,从而评估管网的风险。

3 采取的技术措施

(1)管道定位检查

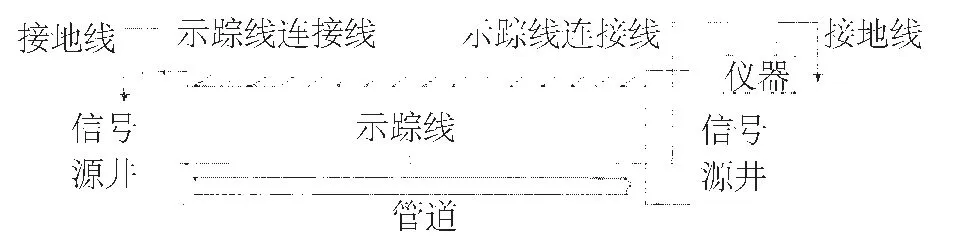

采用管道定位技术(示踪法、探地雷达法)进行管道方位、埋深等方面探查。按照CJJ 63—2008《聚乙烯燃气管道工程技术规范》[4]中5.2.4条的规定,敷设PE燃气管道时,需要沿管线埋设示踪线,保证示踪线有良好的导电性和有效的电气连接,并设置信号源井。为了准确确定管线埋深,应把示踪线紧贴管道埋设(示踪线设在管道顶部还是侧面,需要提前统一标准),示踪线要具有一定的强度,且需绝缘。信号源井应充分利用阀井来进行设置。利用示踪线查找管线如图1所示。

图1 利用示踪线查找管线

PE燃气管道施工时,应随管道埋设金属示踪线,但有些PE燃气管道工程并没有埋设金属示踪线,还有一些是施工不规范造成示踪线断开或未连接,这都给后期的维护带来了问题。目前,PE燃气管道的探查有电磁法、探地雷达法及震动波法等,电磁法主要应用在有示踪线的PE燃气管道上,探地雷达法和震动波法主要用来探查复杂部位管线和没有示踪线的PE燃气管道。

上海市特种设备监督检验技术研究院(以下简称上海市特检院)已经购置了某型探地雷达,并进行了该设备的应用开发工作。由于南方地下水位较高,城市管网较多,因此存在着相互干扰等情况。研究表明,该类型设备应用于城市PE燃气管道的定位检测还有很多需要解决的实际问题。图2为某探地雷达进行现场检测的照片。

(2)泄漏检查

采用气体嗅敏仪法或基于声波的泄漏定位技术进行PE燃气管道泄漏检测(主要在阀门井内或有泄漏迹象的地方)。图3为采用泄漏仪进行泄漏检测现场照片。由于管道埋在地下,不容易准确定位,因此对于PE燃气管可在气体泄漏的可疑范围地面多打孔,通过检测孔内气体浓度判断漏气点。

图2 探地雷达法检测PE燃气管道现场

图3 泄漏仪现场查漏

(3)PE燃气管焊接接头的无损检测

①常用的焊接接头种类

PE燃气管的连接是管道整个安装过程中最重要的工序,是保证结构完整性、安全运营和持久强度的重要环节,连接的质量直接关系到管道的运行寿命。电熔焊接和热熔焊接是中高密度聚乙烯燃气管的主要连接方法。

②焊接接头中常见的缺陷类型[5]

PE燃气管焊接接头中存在的主要缺陷有如下四类:熔合面缺陷,气泡与孔洞,金属丝错位(电熔连接时),冷焊。其中熔合面缺陷是指出现在熔合界面上的缺陷,主要包括未熔合、夹杂等,该类缺陷属于面积型缺陷。未熔合主要是指焊接界面未熔合,即套筒内壁与管材外壁间或对接接头中出现没有完全熔合在一起的现象,如图4所示。若套筒内壁或管材外壁(或对接接头处)在焊接前粘有污物,焊接后这些污物就会成为熔接界面中的夹杂,如图5所示。孔洞是指位于焊接界面上或在焊接界面附近出现的空洞,如图6所示,该类缺陷属于体积型缺陷。金属丝错位是指原先均匀排布的电阻丝在焊接后发生了水平或垂直方向的位移,如图7所示。冷焊是指焊接接头焊接热量不足造成的缺陷,如图8所示。

图4 未熔合

图5 夹杂

图6 空洞

图7 金属丝错位

图8 冷焊

③PE燃气管接头相控阵检测

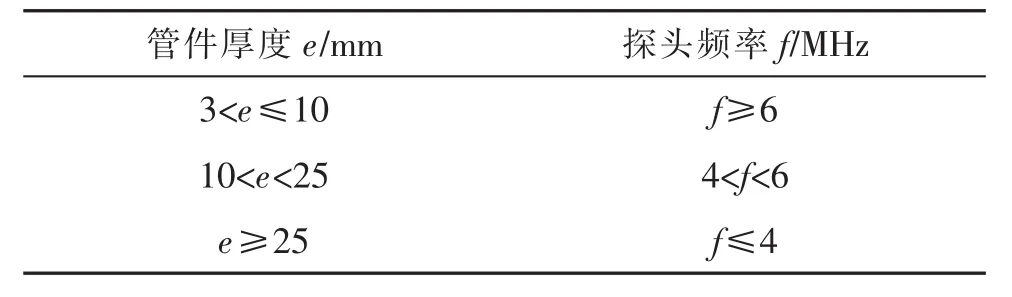

超声相控阵方法可用于焊接接头的无损检测。GB/T 29461—2012《聚乙烯管道电熔接头超声检测》[6]给出了聚乙烯管道焊接接头的超声检测方法,一般要采用相控阵聚焦探头,探头频率根据管件厚度选定。不同管件厚度适用的探头频率如表1所示。能够检测的缺陷类型为:熔合面夹杂、电阻丝错位、孔洞、冷焊、过焊等缺陷。检测后参照GB/ T 29460—2012《含缺陷聚乙烯管道电熔接头安全评定》[7]进行安全评定。

目前,对于热熔连接的焊接接头超声检测国家还没有相应的标准和规范,上海市特检院制定了上海市地方标准《燃气用聚乙烯管道焊接接头相控阵超声检测》[8]。该标准采纳了我国燃气用聚乙烯管道热熔接头缺陷检测及安全评定的研究成果,对热熔对接接头相控阵的检测设备、检测参数、检测方法进行了大量的研究优化和试验,可有效检测热熔接头中的一些常见缺陷,如熔合面夹杂、空洞、未熔合等。该标准是对各种缺陷的热熔接头进行了大量的试验和分析确定的,可为安全评定提供依据。

表1 不同管件厚度适用的探头频率

(4)PE燃气管及焊接接头理化性能检测

PE燃气管及焊接接头一般都是埋地敷设,经过一定时间的运行后,其具有的理化性能是否有改变,这是埋地PE燃气管道检验过程中的一个关系到本质安全的检验项目。应对所考察的管子及其焊接接头进行拉伸试验、拉伸剥离试验、高温静液压试验、热稳定性试验等相关试验,可以和原先的数据进行对比(若有数据时),也可以实时地评估现有的埋地PE燃气管道的理化性能指标,评估其是否满足相应的标准及规范等。

拉伸剥离试验是考察焊接接头焊接性能使用得最多、最广泛的方法。根据GB/T 19808—2005《塑料管材和管件公称外径大于或等于90 mm的聚乙烯电熔组件的拉伸剥离试验》[9]进行电熔接头拉伸剥离性能试验;根据GB/T 19810—2005《聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定》[10]进行热熔接头拉伸性能试验,可以评估目前管道焊接接头的拉伸剥离性能。

高温静液压试验可模拟评估不同缺陷下的管道失效模式。按照GB 15558.2—2005《燃气用埋地聚乙烯(PE)管道系统》[11]第2部分中对聚乙烯管件的检验要求进行电熔、热熔接头的力学性能试验,试验在80℃下进行,试样内、外介质均为水,试验压力4.5 MPa(环应力),保压时间≥165 h。参照GB/T 6111—2003《流体输送用热塑性塑料管材耐内压试验方法》[12]进行静压试验,可快速评价管道目前是否具有满足相关标准的力学性能。

热稳定性试验就是通过测定试样在高温氧气条件下开始发生自动催化氧化反应的时间,对试样的热稳定性作出评价。按照GB/T 17391—1998《聚乙烯管材与管件热稳定性试验方法》[13]可部分地评价出管道的老化性能。

(5)PE燃气管道的风险评估

目前国内还没有关于PE燃气管道风险评估的国家标准,但已有研究机构对城镇PE燃气管道、燃气埋地管道的事故和失效分析进行了有益的探索。例如,利用故障树定性分析方法和层次分析法进行管道危险性辨识,各因素权重以分配分值确定,建立城市PE燃气管道失效可能性评分体系,同时在总结各失效后果的基础上,利用层次分析法为各因素分配分值,建立失效后果评分体系,最终形成半定量的PE燃气管道风险评估方法体系。

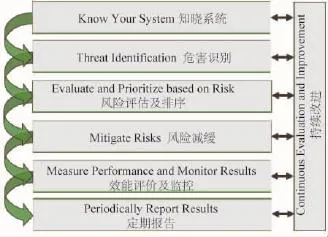

国外,美国、加拿大等国也进行了与燃气管道完整性管理相关的研究。以下简单介绍一下美国的相关情况。美国于2000年起开展了燃气管道完整性管理研究。美国燃气基金会(AGF)于2005年发布了燃气管道的安全绩效及完整性研究报告。管道和危险材料安全管理局(PHMSA)2005年发布了燃气管道完整性管理I期研究报告,并于2009年颁布了燃气管道完整性管理法规CFR Part 192 Subpart P,还在2011年规定了燃气管道运营商须制定并实施燃气管道完整性管理。美国交通部(DOT)规定了中低压燃气管道的完整性管理流程,要求运营商必须制定并实施书面的、满足以下要素的城市燃气管道完整性管理体系,如图9所示。

图9 美国城市燃气管道完整性管理体系

4 工程实践

采用上述检验检测方法,上海市特检院编制了详细的检验方案,对某PE燃气管道进行了全面检验工程实践。检验中发现,管道存在直接占压、部分管段埋深不足、没有安装示踪线、部分阀门井损坏及存在较大泄漏等问题,开挖处管材外表面存在凿痕、划伤等缺陷。此外,还对管道的焊接接头(电熔、热熔结构)进行了超声相控阵检测,现场取样进行了拉伸试验、拉伸剥离试验、高温静液压试验、热稳定性试验等相关试验,试验结果均合格,取得了较好的效果。图10是现场开挖直接检验图,线框内为发现的凿痕。图11是现场相控阵检测图,图12是热稳定性试验图。

图10 开挖直接检验

图12 热稳定性试验图

5 结论

PE燃气管道是压力管道的一种。在用的PE燃气管道要进行全面检验,但是目前关于PE燃气管道的全面检验还没有形成一套标准体系。本文综述了对于现有的PE燃气管道检验检测的技术难点,例如定位困难、泄漏点确定困难、PE燃气管道失效机理不明等,并总结了现有的、有针对性的解决方法。采用上述的检验检测方法和技术,基本上能够满足PE燃气管道全面检验的要求。但是相关的做法还有待于国家权威部门的认可,或者说希望国家有关部门尽快出台关于PE燃气管道定期检验的相关配套检验检测标准,这样就能更好地进行燃气管道的全面检验工作,更好地为城市PE燃气管道的安全运行保驾护航。

[1]中华人民共和国特种设备安全法[S].北京:中国质检出版社/中国标准出版社,2013.

[2]TSG D7004—2010压力管道定期检验规则——公用管道[S].北京:新华出版社,2010.

[3]任峰,何仁洋,等.城市燃气管网检测技术研究[J].管道技术与设备,2014(5):17-23.

[4]CJJ 63—2008聚乙烯燃气管道工程技术规范[S].北京:中国建筑工业出版社,2008.

[5]王卉.聚乙烯燃气管道电熔接头缺陷的超声检测及安全评定[D].杭州:浙江大学,2007.

[6]GB/T 29461—2012聚乙烯管道电熔接头超声检测[S].北京:中国标准出版社,2012.

[7]GB/T 29460—2012含缺陷聚乙烯管道电熔接头安全评定[S].北京:中国标准出版社,2012.

[8]上海市特种设备监督检验技术研究院.燃气用聚乙烯管道焊接接头相控阵超声检测(送审稿)[S].上海:2015.

[9]GB/T 19808—2005塑料管材和管件公称外径大于或等于90 mm的聚乙烯电熔组件的拉伸剥离试验[S].北京:中国标准出版社,1998.

[10]GB/T 19810—2005聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定[S].北京:中国标准出版社,2005.

[11]GB 15558.2—2005燃气用埋地聚乙烯(PE)管道系统[S].北京:中国标准出版社,2005.

[12]GB/T 6111—2003流体输送用热塑性塑料管材耐内压试验方法[S].北京:中国标准出版社,2003.

[13]GB/T 17391—1998聚乙烯管材与管件热稳定性试验方法[S].北京:中国标准出版社,1998.

Review of Comprehensive Inspection Methods for Buried PE Gas Pipeline

Zuo Yantian Tang Xiaoying Qian Yaozhou

PE gas pipeline is a kind of pressure pipeline,it should be conducted a comprehensive inspection during lifetime,but the comprehensive inspection has not yet formed a set of standard system.This article introduced the current technical difficulties,such as difficulties to locating pipeline,difficulties to locating leak point,unknown failure mechanism of PE pipeline,etc.,and summarized existing useful solutions.

PE gas pipeline;Comprehensive inspection;Technical difficulties;Welded joint;Pressure pipe;Nondestructive testing

TQ 055.8

10.16759/j.cnki.issn.1007-7251.2016.12.017

2016-01-05)

*本项目受上海质检局系统项目No.2013-54资助。

**左延田,男,1980年生,硕士研究生,高级工程师。上海市,200333。