油膜轴承启/制动阶段的温度特性研究

2016-12-29姜宏伟李璞王建梅孟凡宁

姜宏伟,李璞,王建梅,孟凡宁

(1.太原重工技术中心,太原 030024;2.太原科技大学机械工程学院,太原 030024)

油膜轴承启/制动阶段的温度特性研究

姜宏伟1,李璞2,王建梅2,孟凡宁2

(1.太原重工技术中心,太原 030024;2.太原科技大学机械工程学院,太原 030024)

为了揭示油膜轴承在启/制动阶段的温度特性,获得更好的运行性能,综合考虑粘压效应、弹性变形效应和挤压油膜效应,结合油膜轴承实际运行边界条件,建立了时变弹流润滑雷诺方程;通过润滑油工业测试试验,对不同轧制工况下的油膜轴承温度进行了测试。结合理论和试验数据,对比分析了在静-动压启动和动压启动下的温度曲线,并通过试验验证了理论分析计算的正确性,为启/制动阶段油膜的形成和破坏机理提供了参考。

油膜轴承;启制动阶段;温度特性;时变弹流润滑

油膜轴承广泛应用于航天、核工、大型水利水电、重型机械等领域,其正常运转依赖于润滑油良好的润滑性能,而工作温度特性又是影响其润滑性能的关键因素之一[1-3]。在实际研究中,一方面考虑温度效应的润滑理论尚不完善,在实际应用中还存在商榷的地方,另一方面低速重载工况下,在启/制动阶段油膜的形成和破坏机理尚不清楚[4]。而在实际使用过程中,轴承因温升产生的恶化工况,甚至烧瓦现象还时有发生。

近年来国内外许多学者就如何提高滑动轴承运行性能做了大量的研究。黄庆学[5]探究了油膜轴承偏载、轧辊弯曲等因素对轴承烧瓦的影响。王淼[6]给出了不同油品在相同工况下的温度特性。张帆[7]建立了有限元和Fortran相结合的椭圆轴承热弹流雷诺方程,数值结果与实验结果相吻合。祁广宝[8]通过对温度场的仿真模拟分析了温度的变化,油膜轴承配合改进方案取得了良好的效果;Thomas[9]对Danoil油膜轴承稳态下的油膜厚度、变形、压力进行了分析;Jianmei Wang[10]对磁场强度下粘温特性进行了数值解析和实验研究,表明磁场强度可以补偿由温度提高带来的粘度降低;Moreno Nicolás JA[11[12]探讨了油槽位置的变化在对轴承温度和压力的影响;F.P. Brito[13]进一步表明流量平衡控制对提高双油槽油膜轴承性能的重要性;D.S. Rao[14]表明较大的油楔尺寸和长径比有助于提高三油楔油膜轴承的稳定性;Amira Amamou[15]运用数值延拓方法对油膜轴承进行了非线性分析,并预测了轴承的稳定性边界;S.K. Guha[16]线性分析了静压多孔轴承,并获得了稳定性参数。

以上研究从不同角度对油膜轴承性能进行了研究,但是均没有对启/制动阶段的温度特性予以探讨。本文基于油膜轴承润滑油工业测试试验,通过对比分析在静-动压启动和动压启动下的温度特性曲线,阐明挤压油膜作用效应,同时,通过数值计算考虑粘压效应、弹性变形效应及挤压油膜效应的时变弹流润滑方程,对启制动阶段的温度特性进行了分析,最后试验验证了理论计算的正确性。

1 时变弹流润滑理论

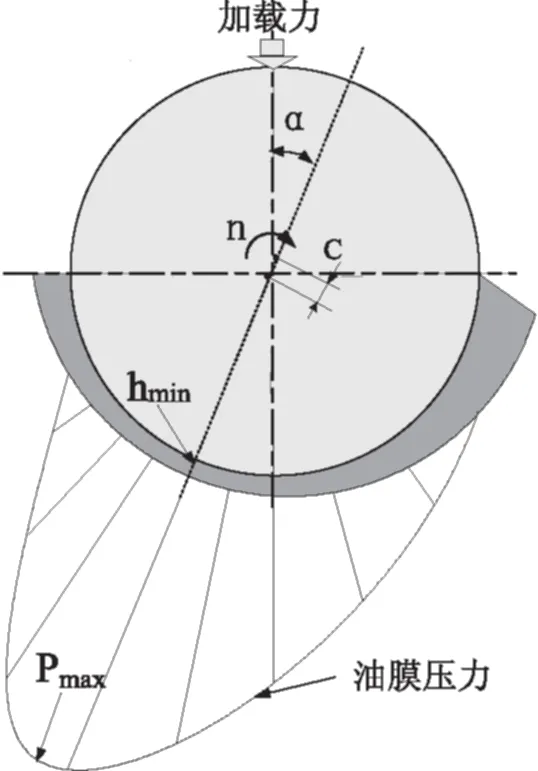

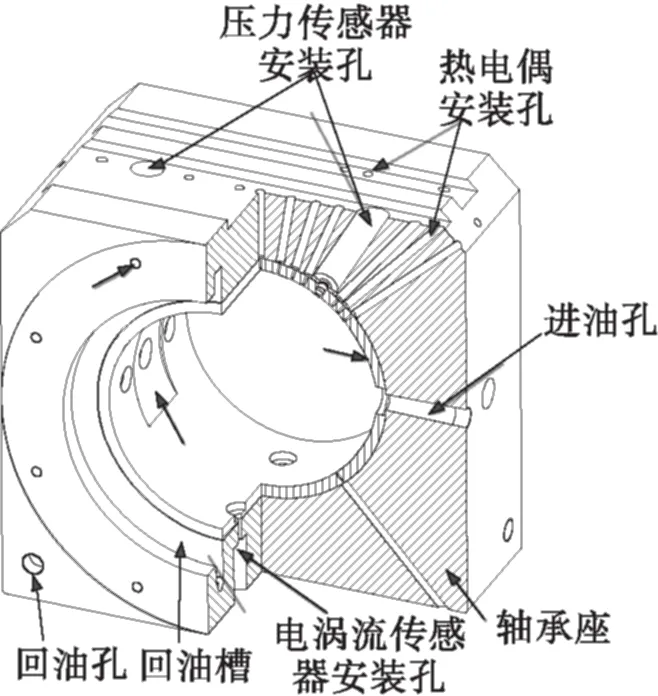

油膜轴承工作原理如图1所示。轧辊转动,产生卷吸现象,润滑油经收敛间隙产生油膜压力。

图1 油膜轴承的工作原理

Fig.1 Work schematic of oil-film bearing

为了全面研究静压作用对轴承温升的影响,应用弹流润滑理论对温度、膜厚、流量等动压润滑特性进行分析。所谓“弹性”是指粘压效应和弹性变形效应,即粘度因压力升高而增大,接触面域因固体弹性变形而变大。所谓弹流润滑方程,即包括雷诺方程、考虑弹性变形的膜厚方程、粘压方程及承载力方程。

1.1 雷诺方程

考虑到启动和制动阶段油膜挤压效应对润滑性能的影响,则雷诺方程的基本形式如下:

(1)

式中 P——油膜压力,h——油膜厚度,U——轧辊转速,ρ——润滑油密度,η——润滑油粘度。

1.2 膜厚方程

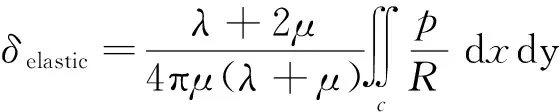

考虑到油膜厚度量级较小及接触表面对其影响较大,故而弹性变形因素不可忽视。依据弹性力学接触理论,弹性变形方程可以写作如下:

(2)

式中,R——所求点到受载区域中点的距离;

λ,μ——拉梅系数。

则考虑弹性变形的膜厚方程为:

h=c(1+εcosα)+δelastic

(3)

式中c——半径间隙,ε——偏心率,α——偏位角。

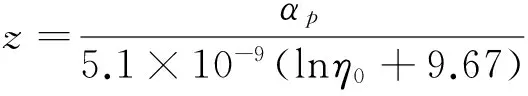

1.3 粘压方程

考虑到流动液体的可压缩性,即润滑油的粘度是变化的,使用表征粘度、压力、温度关系的Roelands公式为:

η=η0exp{(lnη0+9.67)[(1+5.1×10-9P)Z×

(4)

1.4 承载力方程

通过对轴承承载区的油膜压力积分,可得沿x,y 方向上的轴承承载力分量,公式如下:

(5)

则油膜轴承的承载力为:

(6)

2 润滑油性能工业测试试验

油膜轴承试验台如图2所示。其中试验装置部分主要由左右侧的动静压支撑轴承和中间的动压试验轴承组成。通过对液压系统进行压力设置,完成液压缸对试验轴承加载力的设定;通过上位机向PLC传输指令,完成直流调速器控制直流电机对转速的设定。主要试验数据由安装在试验轴承上的温度、压力、膜厚传感器进行采集。通过设置不同的转速及轧制力,完成油膜轴承轧制工况的运行。

图2 油膜轴承试验台

Fig.2 The oil-film bearing test platform

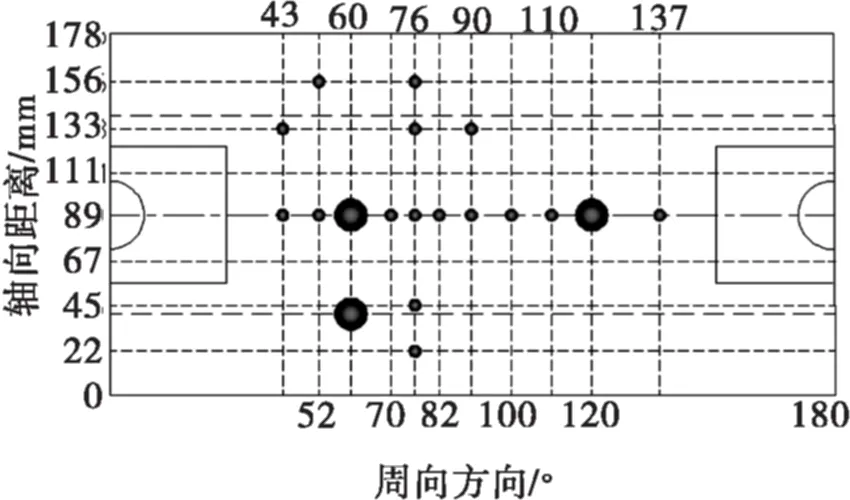

图3、图4分别显示了油膜轴承的剖分结构图和承载区温度传感器、压力传感器的布置图,其中红色圆点代表温度传感器,蓝色圆点代表压力传感器。试验以长城220润滑油为介质,入口油压设定为0.08~0.12 MPa,入口油温设定为40 ℃.

图3 油膜轴承结构图

Fig.3 The oil-film structure

图4 承载区温度传感器、压力传感器的布置图

Fig.4 The distribution of temperature sensor and pressure sensor in the load-carrying area

3 结果分析及讨论

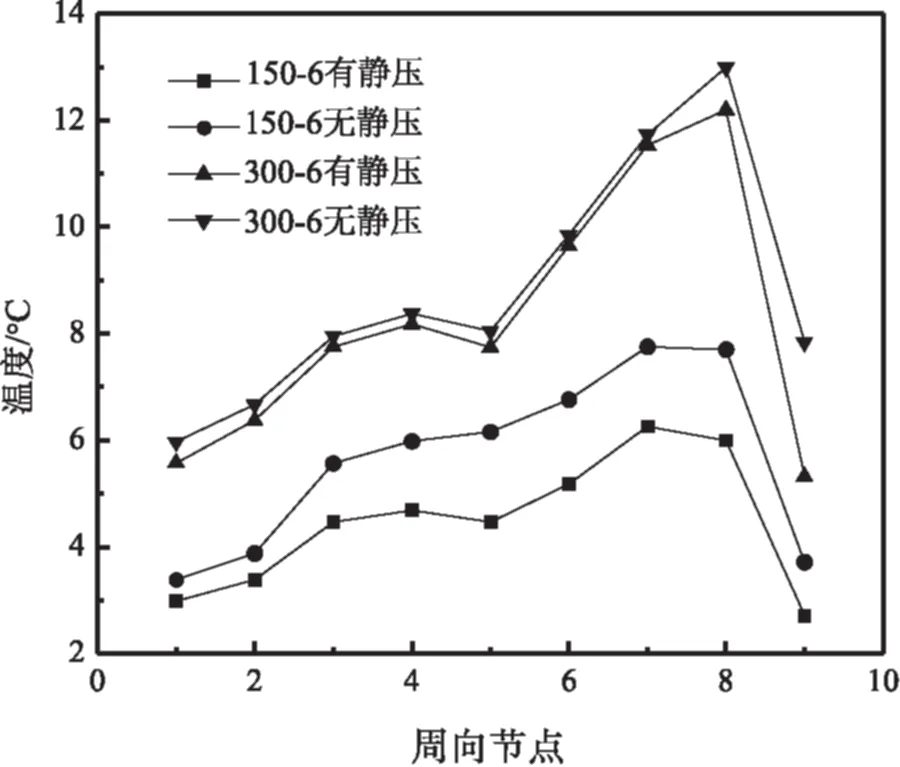

在启动、制动阶段,根据动压试验轴承温度传感器所采集的数据,分别绘制工况150 rpm-6 MPa和300 rpm-6 Mpa在有无静压作用下的启动温升对比曲线和制动温降对比曲线,如图5、图6所示。

图5 启动阶段有无静压作用下的温升对比

Fig.5 The contrast of temperature rise under hydrostatic and non-hydrostatic pressure in the start-up stage

图6 制动阶段有无静压作用下的温降对比

Fig.6 The contrast of temperature drop under hydrostatic and non-hydrostatic pressure in the braking stage

由图5可知,在启动阶段,上述两种工况在无静压作用时的温升均高于有静压作用时的温升。图6则表明在制动阶段无静压作用时的温降均大于有静压作用时的温降。

由弹流润滑理论可知,在启动、制动阶段,动压油膜挤压效应是影响温升的主要因素。在无静压启动时,随加载力增大,动压试验轴承油膜厚度急剧减薄,甚至可能发生边界摩擦及干摩擦现象,致使液体内部摩擦加剧,热量增加;而有静压启动时,随加载力增大,在静压站压力自调节功能作用下,油膜厚度缓慢变化,液体内部摩擦产热较无静压时少。在制动阶段,随加载力减小,油膜厚度逐渐增加,由于静压作用对轧辊的“托举”力,使得油膜厚度增加缓慢,液体内部摩擦较无静压时多。

同时,由于启动和制动阶段时间较短,静压油温对油箱温度的影响微乎其微,即对动压试验轴承入口油温的影响甚小,可以不予考虑。因此,启动和制动阶段膜厚对温度的影响起主要作用,两种阶段下,无静压作用时的温升和温降均较高。

由此可见,在启动和制动阶段,由于油膜的挤压效应,膜厚成为影响温度变化的主要因素。相较于无静压启动,静压作用对轧辊的“托举”力保证了液体摩擦所需的膜厚,有利于防止边界摩擦及干摩擦现象,使得轴承具有启动能耗低、温升小的优点。在制动阶段,由于静压对轧辊的“托举”力,使得轴承温降较小,不利于轴承的散热。

此外,图中数据也表明,随转速的增加,启动阶段的温升逐渐增加,而有静压和无静压温升曲线之间的差值则逐步减小;制动阶段的温降及有静压和无静压温降曲线之间的差值均逐渐变大。

为了更好的揭示油膜轴承在启/制动阶段的温度特性,分析膜厚对其影响作用,分别选取上述两种工况在有无静压作用下的温度为研究对象,如图7所示。

由图7可知,在运行初期两条曲线相交,在交点之前,无静压温度较高,这是由于启动加载阶段温升造成;在交点之后,有静压温度较高,且随时间增加,两曲线的温度差逐渐增大,最终趋于稳定。对于图7所示具体工况,分析式(1)、式(4)可知,在相同转速和加载力的工况下,膜厚是影响温度及其它动压润滑特性的直接因素。膜厚减薄,液体内部摩擦加剧,产热增多,最终致使温度升高。

为了进一步表明膜厚在启/制动阶段和稳定运行阶段的影响,运用弹流润滑理论对各工况下的偏心率、偏位角、膜厚进行数值求解。如表1所示,为不同工况下的最小膜厚对比。比较相同工况下的最小膜厚可知,静压作用下的试验轴承膜厚并未出现一致减薄现象,而图4所示的有静压温升却出现一致升高现象,这表明这一阶段膜厚不再起影响有静压温升较高的主要影响作用。这由表1、式(3)可知,膜厚大小不仅受偏心率的影响,还受到偏位角的制约,任意一者发生改变均会引起膜厚的变化。

图7 稳定运转阶段的有无静压温度对比

Fig.7 The temperature contrast between hydrostatic and non-hydrostatic pressure in the stable operation period

表1 不同工况下的最小膜厚

Tab.1 The minimum film thickness under different working conditions

工况rpm-Mpa有静压无静压偏心率偏位角最小膜厚/μm偏心率偏位角最小膜厚/μm100-60.9050.2489.5010.9050.2489.501150-60.8700.26513.0080.8550.35614.667200-60.8200.39218.0100.8300.38217.001300-60.7750.43922.5160.7900.42421.001

为了证明上述理论分析计算的正确性,以工况100 r/min-6 MPa和150 r/min-12 MPa中的油膜压力为研究对象,对比分析了理论计算结果和试验结果,如表2所示。由表可知,数值计算结果和试验结果在工程误差允许的范围内,数值分析计算结果是可靠的。

表2 数值计算结果与试验结果的对比

Tab. 2 The contrast between numerical calculation results and experimental result

100r/min-6MPa150r/min-12MPaP1P2P3P1P2P3P/MPa1.5800.6680.3042.0661.1370.365T/MPa1.5450.6990.3162.1721.1660.349ε/%2.34.43.84.92.54.6

4 结 论

(1) 针对油膜轴承启/制动阶段的力学行为,考虑粘压效应、弹性变形效应及挤压油膜效应,建立了时变弹流润滑理论,并通过油膜轴承压力测试试验,验证了理论计算的正确性。

(2) 挤压油膜效应在启/制动阶段对温度起主要影响作用,而在稳定运行阶段静压效应则起主要影响作用。

(3) 基于润滑油工业测试试验,通过理论分析计算和试验数据分析,阐明挤压油膜作用机理,揭示了油膜轴承在启/制动阶段的温度特性。

[1] 王建梅. 中国轧机油膜轴承最新进展研究[C]// 第三届全国地方机械工程学会学术年会暨海峡两岸机械科技论坛论文集, 2013: 489-493.

[2] 王建梅, 黄庆学, 丁光正. 轧机油膜轴承润滑理论研究进展[J]. 润滑与密封, 2012(10): 112-116.

[3] 郭溪泉, 李树青. 现代大型板带材轧机油膜轴承的系统集成创新[J]. 重型机械, 2014(2): 1-5.

[4] 温诗铸. 润滑理论研究的进展与思考[J]. 摩擦学学报, 2007(06) 497-503.

[5] 黄庆学等. 轧机轴承与轧辊寿命研究与应用[M]. 北京: 冶金工业出版社, 2003.

[6] 王淼, 王建梅, 蔡敏. 油膜轴承润滑油温度特性实验研究[J]. 太原科技大学学报, 2014,35(1): 44-48.

[7] 张帆, 钟海权, 孙丽军, 等. 大型重载滑动轴承润滑特性的理论与试验研究[J]. 西安交通大学学报, 2014(5): 15-20.

[8] 祁广宝, 陈章位, 余良栋. 油膜轴承温度模型的仿真研究[J]. 钢铁研究学报, 2007(7): 28-31.

[9] Thomas E Simmons, Andrea Contarini, Nonino Gianni. 油膜轴承变形和压力分析[J]. 钢铁, 2009(3): 93-96.

[10] Jianmei Wang, Jianfeng Kang, Yanjuan Zhang, et al. Viscosity monitoring and control on oil-film bearing lubrication with ferrofluids[J]. Tribology International, 2014,75: 61-68.

[11] Moreno Nicolás JA, Gómez de León Hijes FC, Alhama F. Solution of temperature fields in hydrodynamics bearings by the numerical network method[J]. Tribology International, 2007, 40: 139-145.

[12] Mohamad Ali Ahmad, Salmiah Kasolang, R.S.Dwyer-Joyce. Experimental study on the effects of oil groove location on temperature and pressure profiles in journal bearing lubrication[J]. Tribology International, 2014, 56: 79-86.

[13] Brito F.P, Miranda A.S, Claro J.C.P, et al. Experimental comparison of the performance of a journal bearing with a single and a twin axial groove configuration[J]. Tribology International, 2012, 54: 1-8.

[14] Rao D.S, Shenoy B.S, Pai R.S. and Pai, R. Stability of tri-taper journal bearings under dynamic load using a non-linear transient method [J]. Tribology International, 2010, 43(9): 1584-1591.

[15] Amamou A,Chouchane M. Nonlinear stability analysis of long hydrodynamic journal bearings using numerical continuation [J]. Mechanism And Machine Theory, 2014, 72: 17-24.

[16] Guha, S.K. Linear stability performance analysis of finite hydrostatic porous journal bearings under the coupled stress lubrication with the additives effects into pores[J]. Tribology International, 2010, 43(8): 1294-1306.

Research on Temperature Property of Oil-film Bearing at Start/stop Phase

JIANG Hong-wei1, LI Pu2, WANG Jian-mei2, MENG Fan-ming2

(1.Taiyuan Heavy Machinery Group Technology Center, Taiyuan 030024, China; 2.School of Mechanical Engineering,Taiyuan University of Science and Technology, Taiyuan 030024, China)

In order to reveal temperature property of oil-film bearing at start/stop phase, and get better operating performance, considering viscous pressure effect, the elastic deformation effect and the effect of the squeeze oil film, and combining with the actual boundary conditions of oil-film bearing, a time-dependent elasto-hydrodynamic lubrication Reynolds equation was established. Through the industrial test of lubricating oil under different rolling conditions, the data of oil-film bearing temperature were obtained. Based on the theory and experiment data, temperature curve between static-dynamic pressure startup stage and dynamic pressure startup phase was compared and analyzed, and the correctness of the theoretical analysis was verified by experiment, which will provide reference for the formation and destruction mechanism of oil film at start/stop phase.

oil-film bearing, start/stop phase, temperature property, time-dependent elasto-hydrodynamic lubrication

1673-2057(2016)06-0475-06

2015-12-25

山西省自然基金(201601D011049) ;山西省专利推广实施资助专项(20161005); 山西省研究生创新项目(2015SY64)

姜宏伟(1978-),男,工程师,研究方向为机械设计;通信作者:王建梅教授,E-mail:wjmdb@163.com

TE333

A

10.3969/j.issn.1673-2057.2016.06.011