难加工材料GH4169深孔钻削机理的研究

2016-12-27贺生明

摘 要:该文分析了GH4169材料的切削加工性、化学成分、物理性能,介绍了深孔钻削加工的特点。采用错齿内排屑深孔钻削刀具,选用不同钻削工艺参数进行深孔钻削试验,分别分析刀具失效形式、铁屑形态及形成原因。最终确定了合适切削参数以及刀具材料。发现粘接磨损和磨粒磨损是刀具磨损的主要形式,短锥形螺旋切屑是理想切屑形态。

关键词:高温合金GH4169 深孔钻削 刀具磨损

中图分类号:TG52 文献标识码:A 文章编号:1672-3791(2016)09(a)-0049-02

GH4169高温合金抗疲劳、抗辐射、抗氧化、耐腐蚀性能优越,有良好的加工性能、焊接性能,该材料深孔类零件应用非常广泛,现已广泛运用于航空、航天、能源工业中[1]。但深孔加工相对较难。原因是深孔的加工过程中刀具处于封闭的状态下进行切削,切削过程不易直接观察、切削产生热量不易传散、铁屑不能顺利排出、钻削工艺系统刚度差等。而且该材料加工时容易出现加工硬化现象,刀具容易产生变形、缺口磨损及颗粒磨损,低的热扩散更是导致切削边缘局部温度过高等等,严重地影响了刀具寿命和耐用度,增加了加工难度。所以我们有必要对该材料的深孔钻削刀具失效形式、切削参数、刀具参数性能进行分析研究,保证该材料深孔钻削精度和质量,提高生产效率。

1 试验材料的物理性能

试验用高温合金GH4169材料是典型的航空航天叶片、轴类和石油测井用材料。屈服强度在650 ℃以下居变形高温合金首位,其体积密度为ρ=8.24 g/cm3。在室温下抗拉强度σ能达到1 450 MPa[2]。能谱分析测得棒材主要化学成分如表1所示,含镍量为52.25%,在万能电子试验机测得其力学性能如表2所示。

2 钻削试验

2.1 钻削试验条件

深孔加工是指孔的长度和孔的直径比大于10的孔,深孔加工有多种方法,该试验主要采用实心钻孔法,工件旋转刀具做进给运动,采用BTA深孔钻削系统进行钻削。其刀具结构为错齿内排屑深孔钻削结构,加工刀具角度调整范围如表3所示,工件材料尺寸为φ50×5440。

2.2 钻削试验

如表4所示钻削时选用转速195 r/min、255 r/min的常用深孔钻削速度,0.02 mm/r、0.03 mm/r进给量以及高温韧性好、抗冲击性能优良、抗粘接性强、高耐热性的硬质合金YG813为刀片材料,导向块材料采用了YT15、YG813硬质合金进行试验对比。试验用材料价格等因素的原因主要采取3组数据来说明切屑的形态、刀具磨损、破损情况。

3 钻削结果分析

3.1 刀具失效机理探讨

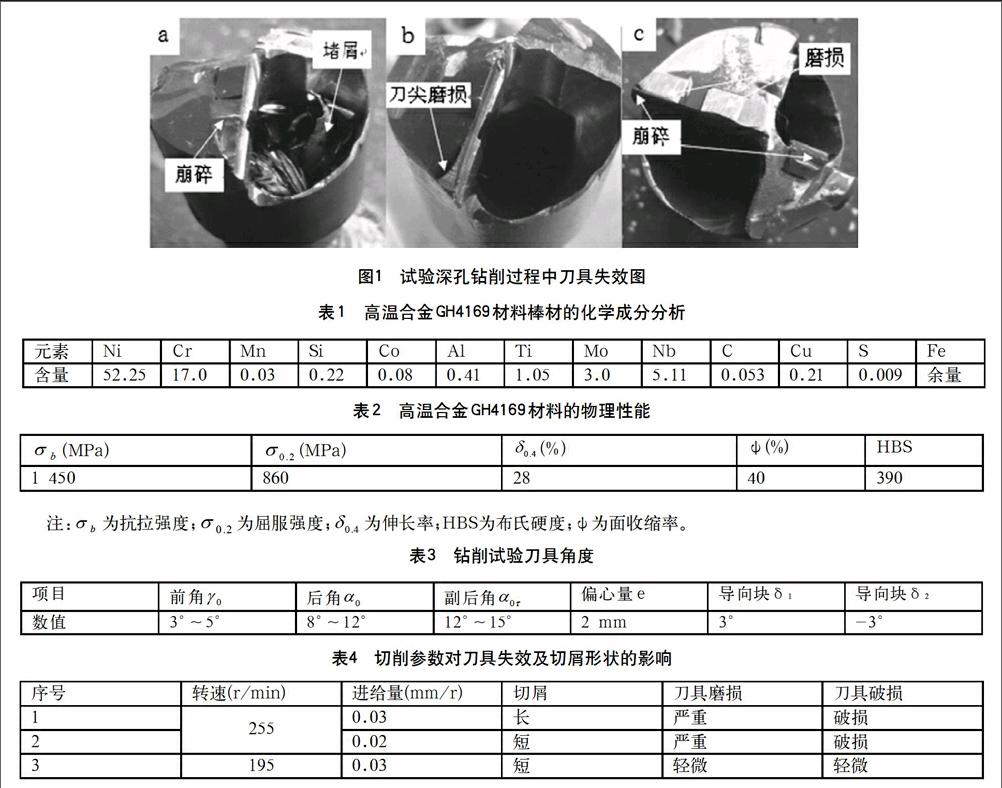

在加工过程中镍基高温合金加工硬化、强化现象严重,另外钻削环境较封闭,高温合金GH4169导热率性能差,导致钻削环境的温度逐步升高,这些都极易引起刀片材料的性能下降、刀具磨损和破坏,如图1所示,而钻削时由于镍基高温合金GH4169材料中含有大量的立方点阵碳化物,如TiC、NbC、Cr23C6等,提高了刀具的硬度、强度和耐磨性,较多的硬质点元素会使刀具发生剧烈的磨料磨损,同时在钻削时产生的高温度也会加剧刀具的氧化磨损和扩散磨损[3]。钻削中外刃后刀面发生磨损,会有明显的磨粒刻痕。高温合金GH4169材料含镍量极高,可达55%,在加工超细长深孔时后刀面磨损严重,主要是因为后刀面与已加工面发生了磨损,所以应该增加后角以减少磨损,但是外刃后角过大容易导致刀具强度不足,刀具易发生破裂现象。为此,在对钻头切削角度进行修磨时,寻找合适的切削角度可有效延长刀具的使用寿命,减少崩刃现象,提高钻削高温合金GH4169材料的刀具耐用度。

另外,实验中发现有刀具破损现象出现在刀尖处,致使不能继续进行钻削,这是因为在钻削中特别是使用YT类硬质合金作为导向块钻削时,导向块受到挤压力、高温环境的作用,YT类与镍基高温合金GH4169中同种元素发生粘结现象,致使钻削过程中刀具磨损严重。随着加工深度的推进,导向块磨损严重,孔直径逐渐变小,换刀后新刀具直径过大,只在刀尖处进行钻削,这样刀尖处会产生应力集中现象,磨损进一步加剧,进而发生崩刃及破损现象。而使用耐磨性好、强度较高的硬质合金YG813作为导向块材料后,刀具导向块磨损减小,孔直径能够基本保持不变,刀具破损现象得到很大的改善。如果刀具在硬化层上切削,前刀面承受压力必然会很大,刀具与铁屑之间产生剧烈的摩擦,加快刀具的磨损甚至发生崩刃现象。

3.2 切屑形态探讨

深孔钻削时铁屑能否顺利排出极其关键,深孔在封闭空间下进行,排屑的空间狭窄,排屑困难。铁屑的卷曲的形状、宽窄、长短都直接影响到排屑是否顺利,钻削能否继续进行。根据相关试验结果显示该试验采用的内排屑深孔钻削,切削容积系数R<50时铁屑能够顺利排出,钻削试验时铁屑的分屑形式主要是按照刀齿的宽度进行分解,通过调整钻头切削刃间的相对位置、钻头切屑刃高度和宽度、钻削参数、刀具各角度进行调整可以得到厚而窄的短螺旋切屑。如果切削进给量过大,参数调整不当就会出现排屑极其困难的缠绕带状切屑,这一类型切屑系数容积较大,排屑困难,另外由于深孔钻削时铁屑本身处于高温高压环境中,如果切削时不能在卷曲过程中折断形成短屑形态则极易造成钻削堵屑,致使刀具破损、机床振动加工不能顺利进行。细长深孔加工高温合金GH4169材料时,随着直径减小、深度增加则排屑路径增长,排屑难度加大,解决办法就是加工过程中可适当加大切削液压力使切屑排出更加顺畅[4]。

4 结语

可以采用深孔内排屑方式进行钻削高温合金GH4169,钻头材料选用硬质合金YG813,钻削时排屑顺利。深孔钻削高温合金GH4169材料过程时主要的铁屑时长而短的螺旋状切屑,有利于钻削排屑。钻削参数选取时主轴转速可调整为199 r/min,进给量调整为0.03 mm/r。

参考文献

[1] Arunachalam R, Mannan MA.Machinability of nickel-based high temperature alloys[J].Mach Sci technol,2000, 4(1):127-168.

[2] 韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[3] 贺生明.高温合金718材料超细长深孔钻削工艺研究[D].西安石油大学,2013.

[4] ZF Liu,SM He.Test Study of Nickel-Base Superalloy 718 Superfine Deep-Hole Drilling[J].Applied Mechanics & Materials,2012,217-219:1825-1828.