船用辅循环泵的低噪声水力模型技术研究

2016-12-27魏丹丹陈文毅

魏丹丹,马 俊,陈文毅

(1.上海船舶设备研究所,上海 200031;2.海军驻葫芦岛431厂军代表室,辽宁 葫芦岛 125004)

船用辅循环泵的低噪声水力模型技术研究

魏丹丹1,马 俊2,陈文毅1

(1.上海船舶设备研究所,上海 200031;2.海军驻葫芦岛431厂军代表室,辽宁 葫芦岛 125004)

通过对原有辅循环泵的频谱特征和振动特性进行分析,找出辅循环泵振动噪声源,并提出相应的减振降噪措施。综合速度系数设计和相似理论设计的优点,对叶轮进行低噪声优化设计,设计两型不同叶片数的低噪声叶轮,进行三维建模和流场仿真计算分析,并据此对叶轮设计进行修正直到其满足要求,最后通过试验进行验证。

声学;噪声;水力模型;叶轮;辅循环泵

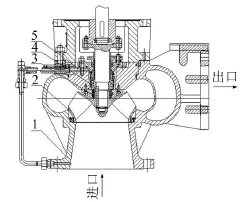

辅循环泵是直接通海设备,该设备的振动噪声将直接通过海水传递至外部环境中,它为船舶的主要振动与噪声源之一,直接影响船舶总体声学指标的实现,辅循环泵由于流量大,扬程低,通常都采用混流泵结构形式[1-4],混流泵结构形式的优点是效率高,缺点是叶片曲率大[2],内部流道复杂,国外混流泵类流体机械设备的噪声控制经过几十年的发展已达到较高水平,已发布了设备低噪声设计指南。国内设备噪声控制指标的制定和设备的现状与国外存在着较大的差距,船用叶片泵的减振降噪研究主要集中在设备的被动降噪方法上,而在混流泵内流体诱导噪声源的机理和噪声的主动控制方面研究开展得不多,尚处于起步阶段,为此针对以前研制的辅循环泵设备振动噪声偏大的现状,研制了低噪声辅循环泵。图1为辅循环泵结构图。辅循环泵组采用直联式双蜗壳混流泵结构型式,水泵固定部分主要由泵体、泵盖、轴封、轴承体、轴承压盖等组成,泵组立式安装,泵体进口垂直向上吸入,泵出口水平方向压出。零件之间由紧固件进行固定,转动部分由泵轴及装在泵轴上的叶轮、叶轮螺母、轴套、轴承螺母等零件组成。

1 原有辅循环泵组振动噪声分析

为了找出辅循环泵组振动噪声大的原因,对原有辅循环泵组振动噪声进行测试。根据测试结果可知,振动偏大值点主要表现在轴频、叶频、2倍叶频三个频率以及1 kz~2.5 kHz频段内,分析主要是由于机组转子的不平衡力、叶片间不均匀、流道流场不稳定、机组的托架存在频率耦合以及轴承布置和加工工艺等原因导致振动偏大。文中主要针对叶频振源产生的振动偏大问题,进行低噪声叶轮水力模型设计,降低流体噪声,减小压力脉动,降低叶频引起的振动峰值。

图1 辅循环泵结构图

2 低噪声水力模型研究

2.1 低噪声水力模型的设计

辅循环泵水力设计采用综合速度系数法进行设计[5],结合相似理论设计的优点,对水力性能进行优化设计。选用二个水力性能良好的水力模型进行叶轮外形尺寸换算,并与用速度系数法设计计算的叶轮外形尺寸进行对比,确定叶轮外形尺寸[1-4],然后进行叶轮水力模型的叶片形状优化设计,并对叶轮出口宽度进行改进[6],通过对叶轮进行三维建模,进行叶轮模态和流场计算分析,根据计算分析结果,对叶轮设计进行修正,最终修正后,前盖板流线、中间流线和后盖板流线处的进口安放角分别为18.5°、55.5°、24°,出口安放角分别为23.5°、38°、27°[7],根据优化结果采用单锥面法进行叶片绘型。

2.2 不同叶片数对振动噪声的影响

由于叶轮出口处液流绝对速度是不均匀的,因而速度和压力的分布也不均匀。不均匀液流绕叶片流动,必然会产生不稳定的升力并使合成的作用于转子上的径向力发生交变,从而增加了振动幅动,不同叶片数叶轮出口处的液流速度和压力的分布不同,离心泵叶轮的叶片数对液体在叶间流道中的流态、液体流动时的能量损失以及液体流动振动和噪声源的形成等都会产生一定的影响。较多的叶片数会形成较多的叶间流道,能使流道中的液流速度比较均匀,同时也能使单个叶片上的液压负荷减轻。但是,较多的叶片数会增加对过流液体的排挤,使液流速度提高并因此增加水力损失。因此,对不同比转数的叶轮应取用不同的叶片数。通常对比转数Ns值低的泵选取较多的叶片数,Ns值高的泵取较少的叶片数[8]。辅循环泵组采用混流式结构,试验证明最优的叶片数通常取3-5片,能提高叶轮出口处的液流速度和压力稳定性,降低进口流体噪声,原辅循环泵采用了4叶片数,改进后的低噪声辅循环泵采用了5叶片数,文中对改进前后的叶轮与双蜗壳配合进行计算分析,并进行试验验证。

2.3 低噪声水力模型三维流场计算分析

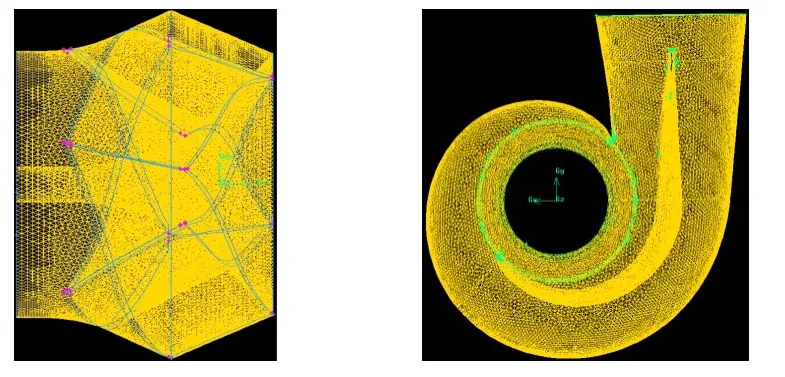

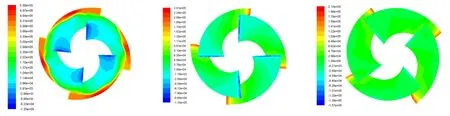

对辅循环泵水力模型额定流量Q0、30%Q0、120%Q0三个流量工况进行内部流场数值模拟,采用Fluent仿真软件,基于Fluent与标准k-ε湍流模型对泵全流道进行三维流动计算[9]。分析水力模型的压力场、湍动能场随三个流量工况点的变化规律。对水力模型和蜗壳全流道三维建模及网格划分,如图2所示。

图2 全流道的计算网格图

2.3.1 4叶片数水力模型三维流场计算分析

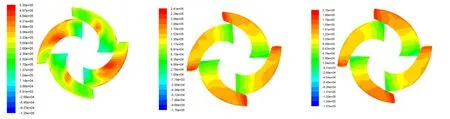

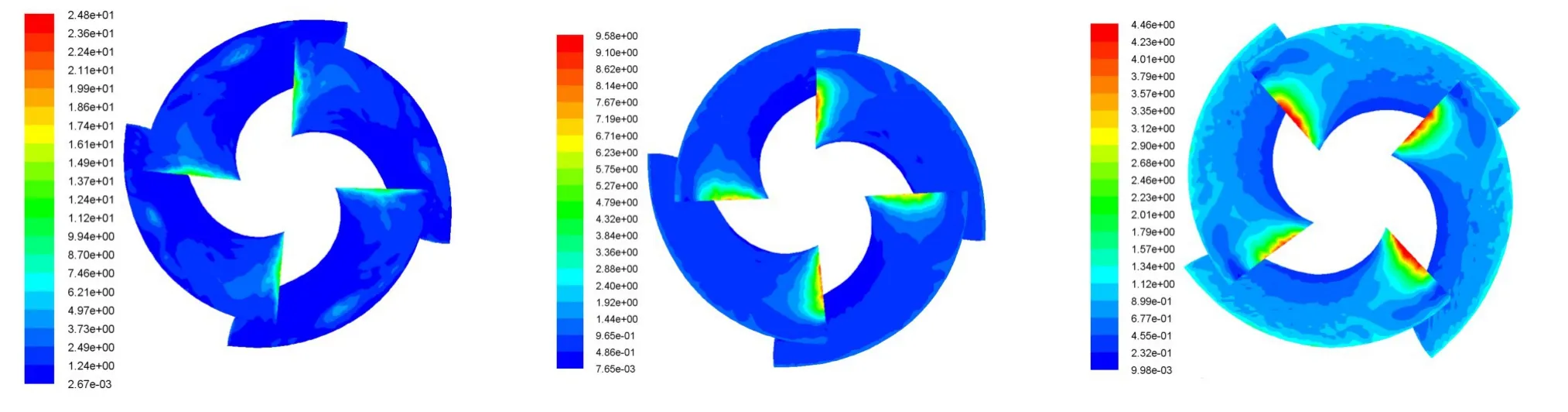

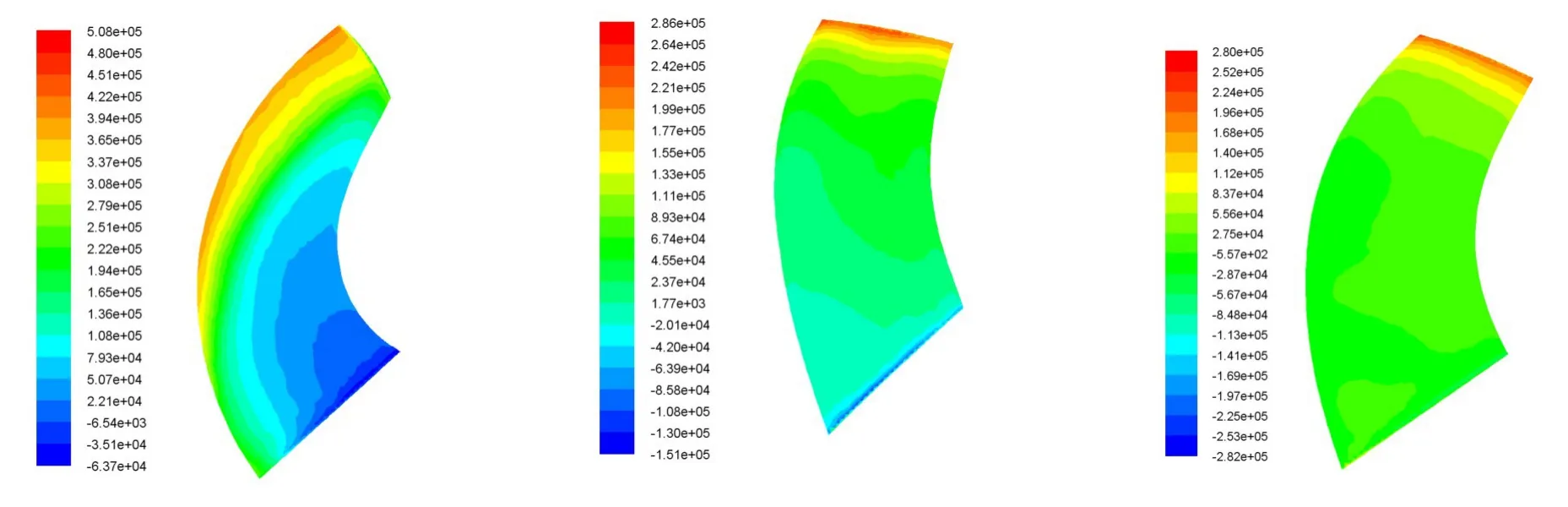

图3为不同流量下工作面压力分布图,可以看出在额定流量点,其压力分布较均匀,随着流量往小流量偏移到额定流量的30%时,压力分布明显恶化,随着流量往大流量偏移到额定流量的1.2倍时,其压力分布与额定流量时的压力分布基本一样。说明随着流量往小流量变化,压力脉动加大,导致叶轮振动增大。

图3 4叶片叶轮30%Q0、Q0、120%Q0工况下工作面压力分布

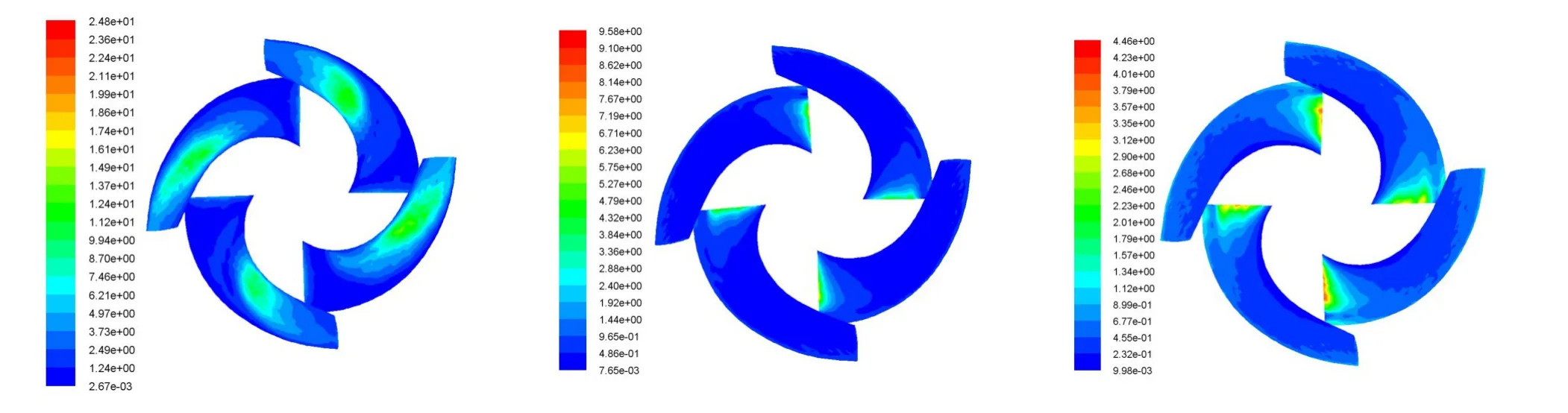

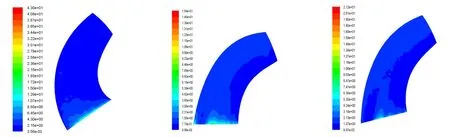

图4为不同流量下工作面湍动能分布图,可以看出,在设计工况点湍动能分布较均匀,在进口边存在少许高湍动能区,随着流量往小流量偏移到额定流量的30%时,在叶片中部存在较大的高湍动能区,随着流量往大流量偏移到120%Q0时,在进口边高湍动能区逐渐扩大。说明随着流量往小流量和大流量变化时,高湍动能区在叶片中部和进口边逐渐扩大,叶轮随着流量往小流量和大流量变化时其振动将增大。

图4 4叶片叶轮30%Q0、Q0、120%Q0工况下工作面湍动能分布

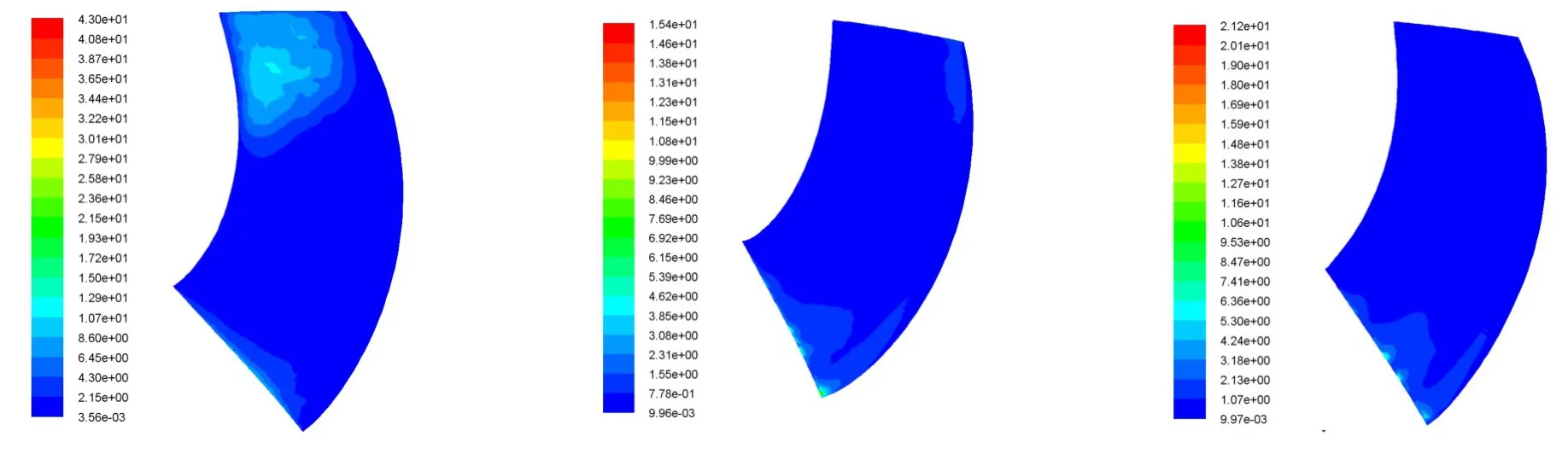

图5为不同流量下背面压力分布图,可由图看出随着流量变大,压力分布越来越均匀,说明随着流量往大流量变化,叶片背面的压力脉动越来越小。

图5 4叶片叶轮30%Q0、Q0、120%Q0工况下背面压力图

图6为不同流量下叶片背面湍动能分布图,可由图看出,随着流量变大,叶片背面湍动能分布越来越不均匀,从进口边逐渐扩大至整个叶片背面,说明随着流量往大流量变化,叶片背面的压力脉动越来越大,振动也随着增大。

图6 4叶片叶轮30%Q0、Q0、120%Q0工况下背面湍动能图

2.3.2 5叶片数水力模型三维流场计算分析

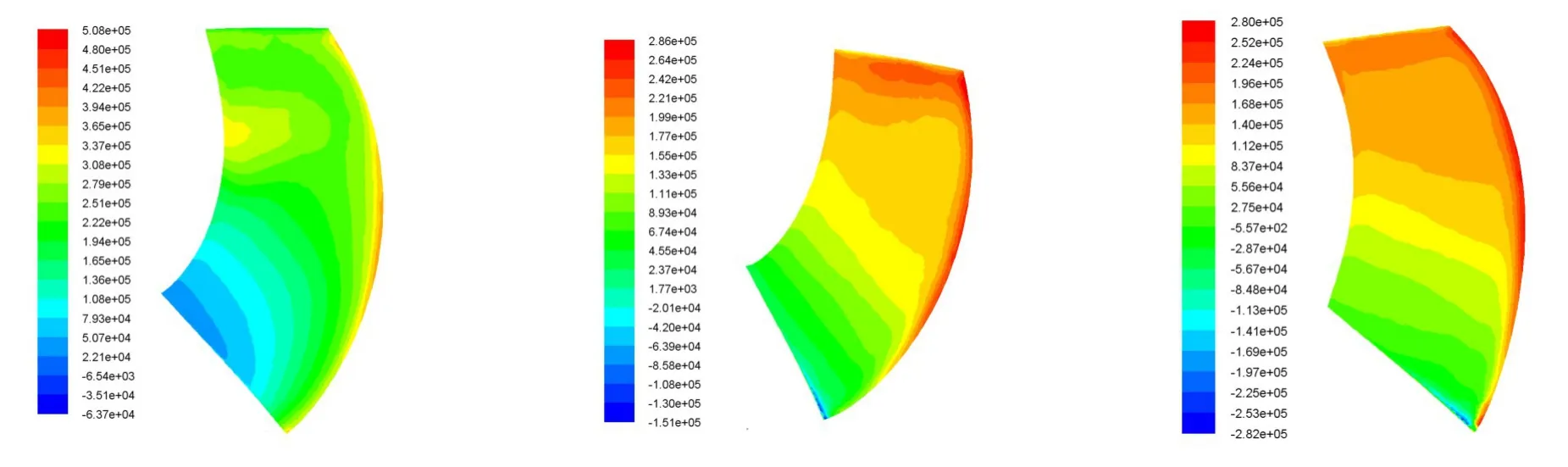

图7为不同流量下叶片工作面压力分布图,从图可知,随着流量变大,叶片工作面压力分布越来越均匀,说明随着流量流量变大,叶片的工作面压力脉动越来越小,振动也随着减小。

图8为工作面湍动能分布图,可以看出,在Q0和120%Q0二工况下,湍动能分布较均匀,进口边存在少许高湍动能区,随流量往小流量偏移到30%Q0,高湍动能区逐渐向中部扩大。

图9为不同流量下背面压力分布图,可以看出,随着流量变大,水力模型背面压力分布越来越均匀,说明随流量往大流量变化,叶片背面的压力脉动越来越小。

图10不同流量下背面湍动能分布图,可知在Q=30%Q0、Q=Q0、Q=120%Q0三个工况点,背面湍动能分布较均匀,在进口边存在少许高湍动能区,随着流量变大,高湍动能区从进口边逐渐向中部扩大。

图3-图10中可知,在Q0和120%Q0工况下的压力分布趋势都较好,压力分布沿流动方向均匀变化,而在30%Q0工况下,4叶片叶轮工作面中段靠近前盘区域明显出现高压区,而5叶片叶轮压力面压力分布则优于4叶片叶轮。对背面压力分布的分析也可得到相同的结论。在设计工况下,5叶片数叶轮工作面上湍动能的分布略好于4叶片数,而从大流量和小流量工况的分布状态可以看出,4叶片数叶轮在大流量工况下叶片头部及小流量工况下叶片中后段有明显的高湍动能区域,5叶片数叶轮在这些区域的湍动能都较小,因此水力损失也较小。

图7 5叶片叶轮30%Q0、Q0、120%Q0工况下工作面压力分布

图8 5叶片叶轮30%Q0、Q0、120%Q0工况下工作面湍动能分布

图9 5叶片叶轮30%Q0、Q0、120%Q0工况下背面压力图

图10 5叶片叶轮30%Q0、Q0、120%Q0工况下背面湍动能图

通过以上分析可得出如下结论:

(1)在设计流量工况点,叶片的压力和湍动能分布较均匀,在小流量和大流量二个工况点,叶片的压力和湍动能分布会恶化。

(2)5叶片叶轮在压力分布及湍动能分布上都优于4叶片叶轮,说明5叶片叶轮的内部流动形态更好,因此可以降低因流体流动紊乱引起的流体激励,从而降低机组振动水平。

3 低噪声水力模型振动噪声验证试验结果分析

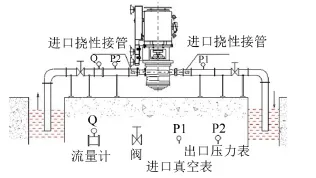

为了保证对比的结果准确,改进前后的对比试验在同一装置上进行,试验装置如图11所示,辅循环泵采用挂壁式安装方式,机座与泵体采用橡胶隔振器,进口与出口处安装挠性接管,采用开式水箱,进口管路和出口管路用截止阀进行调节。

图11 辅循环泵试验装置示意图

3.1 不同叶片数水力模型振动试验结果比较分析

针对流场设计,对两台不同叶片数的模型泵组进行试验验证,测试结果见图12,从4叶片叶轮和5叶片叶轮机脚垂向平均振动加速度1/3倍频程中可看出,5叶片辅循环泵的全频段振动值几乎都比4叶片低,试验验证5叶片叶轮与双蜗壳配对时,机脚振动加速度下降明显,降低约3 dB,低频段10 Hz~315 Hz降低约7 dB。

图12 辅循环泵机脚Z向平均振动加速度1/3倍频程

3.2 新的水力模型与旧的水力模型振动试验结果比较分析

泵组流体振动噪声主要体现在叶片基频和2倍轴基频上,经过测试分析得到,原辅循环泵组的叶片基频峰值为116 dB,新辅循环泵组的叶片基频峰值为102 dB,降低14 dB。原辅循环泵组的2倍轴基频峰值为112 dB,新辅循环泵组的2倍轴基频峰值为99 dB,降低13 dB,说明所采用的降低流体噪声的措施是有效的。

4 结语

(1)进行叶轮水力模型的叶片形状优化设计,对叶轮进行三维建模,计算分析叶轮模态和流场,根据计算分析结果,对叶轮设计进行修正,使之达到低振动噪声效果。

(2)5叶片叶轮在压力分布及湍动能分布上都优于4叶片叶轮,说明5叶片叶轮的内部流动形态更好,因此可以降低因流体流动紊乱引起的流体激励,从而降低机组振动。

(3)试验测试结果的比较表明,研制的低噪声水力模型比原水力模型在各主要频率处的峰值有明显降低,说明所采用的降低流体噪声的措施是有效的。

[1]查森.叶片泵原理及水力设计[M].北京:机械工业出版社,1988.

[2]沈阳水泵研究所.叶片泵设计手册[M].北京:机械工业出版社,1983.

[3]金树德,陈次昌.现代水泵设计方法[M].北京:兵器工业出版社,1993.

[4]关醒凡.现代泵设计手册[M].北京:宇航出版社,1995.

[5]袁寿其.低比转速离心泵理论与设计[M].北京:机械工业出版社,1997.

[6]刘厚林,王勇,袁寿其,等.叶轮出口宽度对离心泵流动诱导振动噪声的影响[J].华中科技大学学报:自然科学版,2012(1):123-127.

[7]王春林,郑海霞,张浩,等.可调叶片高比转速混流泵内部流场数值模拟[J].排灌机械,2009(1):30-34.

[8]朱敏.叶片数及叶片厚度对混流泵性能的影响[J].工程技术(引文版),2015,12(43):279-279.

[9]朱利,杨昌明,郑军,等.基于流固耦合的轴流泵叶轮结构分析[J].流体机械,2013(3):20-23.

Research of Low Noise Hydraulic Model forAuxiliary Circulating Pumps of Ships

WEI Dan-dan1,MA Jun2,CHEN Wen-yi1

(1.Shanghai Marine Equipment Research Institute,Shanghai 200031,China; 2.Naval Military Representative Office at Huludao No.431 Factory,Huludao 125004,Liaoning China)

Through analyzing the frequency spectrum characteristics and vibration performance of an auxiliary circulating pump,its vibration and noise sources are found.The corresponding vibration and noise reduction measures are put forward.Synthesizing the advantages of speed coefficient design and similarity theory design,the low noise optimal design of the impeller is fulfilled.Two impellers with different numbers of blades are designed.Three dimensional models for the impellers are established and the internal flow fields are simulated.According to the results of simulation,the design of the impellers is modified.Finally,the design is proved by experimental verification.

acoustics;noise;hydraulic model;impeller;auxiliary circulating pump

TH3

:A

:10.3969/j.issn.1006-1335.2016.06.014

1006-1355(2016)06-0072-05

2016-08-25

魏丹丹(1982-),女,吉林省白城市人,学士,主要研究方向为流体机械设备设计研发。E-mail:176749142@qq.com