混合动力客车的变速器及电机的试验台研发

2016-12-27占锐程华国徐康李俊沈超

占锐,程华国,徐康,李俊,沈超

(国家汽车质量监督检验中心(襄阳),湖北襄阳441004)

混合动力客车的变速器及电机的试验台研发

占锐,程华国,徐康,李俊,沈超

(国家汽车质量监督检验中心(襄阳),湖北襄阳441004)

为满足混合动力客车的变速器及电机的台架试验要求,基于LabVIEW虚拟仪器开发平台,研发了混合动力客车的变速器及电机试验台,并进行了混合动力客车的电机试验,验证了试验台设计的合理性。

混合动力客车;变速器;电机;LabVIEW;试验台

在全球倡导节能减排的大环境下,混合动力客车以其高性能、低能耗、低污染的特点以及在技术、经济和环境等方面的优势,已经得到各国的认同[1]。我国在“十五”和“十一五”期间专门设立了重大科技专项推进混合动力汽车的研究及应用,如东风电动车辆股份有限公司研发的EQ6llOHEV混合动力城市客车,已于2005年率先在武汉市示范运营[2]。混合动力汽车传动系统及零部件相比传统汽车有了很大改动,对其研发是一项全新的工作,需要进行大量的试验验证。为满足混合动力客车传动装置(如变速器等)及电机的台架试验要求,我中心研发了混合动力客车变速器及电机试验台。

1 试验台硬件设计

试验台为机电一体化的设备,由动力机构、变频控制系统、直流模拟电源、测量控制系统、冷却系统、机械连接件和台架底座等构成。

1.1 动力机构

动力机构有两套,其中一套在试验中主要用作驱动,但也可以用以加载;另一套主要用作加载,但又可用于驱动。动力机构使用的驱动电机和加载电机均选用国际知名品牌ABB[3],主要用于驱动的电机功率为450 kW,最高转速为3 800 r/min;主要用于加载的电机功率为315 kW,最高转速为1 500 r/min。其中主要用于加载用的动力机构还配置有一台多档齿轮箱,用以适应各种试件不同的转速、扭矩需求。加载动力机构中的电机和齿轮箱输入端以及齿轮箱输出端与扭矩传感器均采用弹性联轴器直连,扭矩传感器连接样品端加轴承支座。扭矩传感器选择HBM牌T40型[4],精度为0.5%F·S。驱动动力机构的电机、扭矩传感器也采用弹性联轴器连接,扭矩传感器连接样品端同样加轴承支座保护。

1.2 变频控制系统

变频控制系统包括一套整流单元、两套变频调速单元以及其供电单元,选用ABB公司生产的成套单元。该变频控制系统采用共直流母线控制技术控制动力机构的电机[5]。两者之间采用软电缆连接,以便移动。整流单元将外电网的交流电转换成直流电供给直流母线,驱动电机从直流母线取电拖动传动装置,负载电机所发的电能以直流电的形式回到直流母线。

1.3 直流模拟电源

直流模拟电源用以替代汽车蓄电池,为混合动力电机及其控制器提供稳定的直流电[6]。考虑到试验对象为混合动力客车电机,选取的模拟直流电源持续运行最大功率320 kW,工作直流电压范围为30~800 V,工作直流电流范围为-400~400 A,电压/电流控制误差≤± 0.2%F·S,既适应于电动车辆电机及其控制器的供电功能,也具有在电机被动发电时以正弦电流波形回馈主电网的功能。

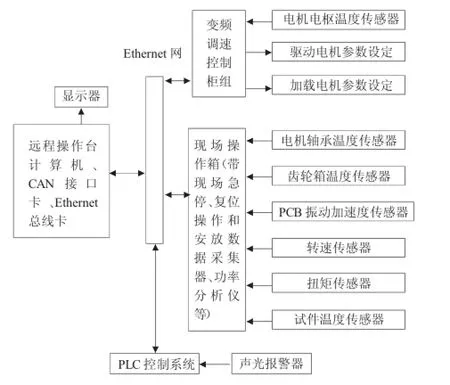

1.4 测量控制系统

测量控制系统包括功率分析仪、控制柜、各种传感器、上位机及相关板卡等。功率分析仪用于电机试验,采集记录电机控制器输入参数、电机输入输出物理量,分析计算电机、电机及其控制器的整体功率和效率等[7];功率分析仪的电压测量范围为0~1 000 V,电流测量范围为0~700 A,功率分析精度为0.02%。控制柜用以控制设备的起停,控制柜内设有PLC或其它装置,接受起停信息,实现对试验台的控制,并接收报警信息,实现声光报警。数据采集器选用NI-CompactRIO数据采集系统,以太网Ethernet和计算机通讯相连,采用分布式采集系统,布线短,干扰小,速度快,效果好。上位机采用以太网方式控制ABB变频调速系统,控制速度和加载扭矩,控制精度高。测量控制系统原理见图1。

图1 测量控制系统原理图

1.5 冷却系统

冷却系统包括试验台齿轮箱冷却系统和样品冷却系统。试验台齿轮箱冷却系统选用相对独立循环冷却装置,保证在任何气候条件下设备均能正常运行。样品冷却系统通过电机驱动齿轮泵将冷却对象箱体中润滑油抽到外部水冷却器中强制冷却,与冷却器中冷却水交换热量后再回流进入箱体。温度控制通过调节冷却介质管路流量实现,保证在任何气候条件下设备均能正常运行。

1.6 机械连接件和台架底座

机械连接件为各种传动轴、联轴器等,用于动力机构上电机、齿轮箱、轴承支座和样品之间的连接。台架底座为铁平台,用于固定两套动力机构、汽车电机以及混合动力传动装置等。

2 试验台软件系统设计

试验台软件系统基于虚拟仪器开发平台LabVIEW开发[8],主要包括下位机部分的数据采集软件和上位机部分的数据处理与控制系统。

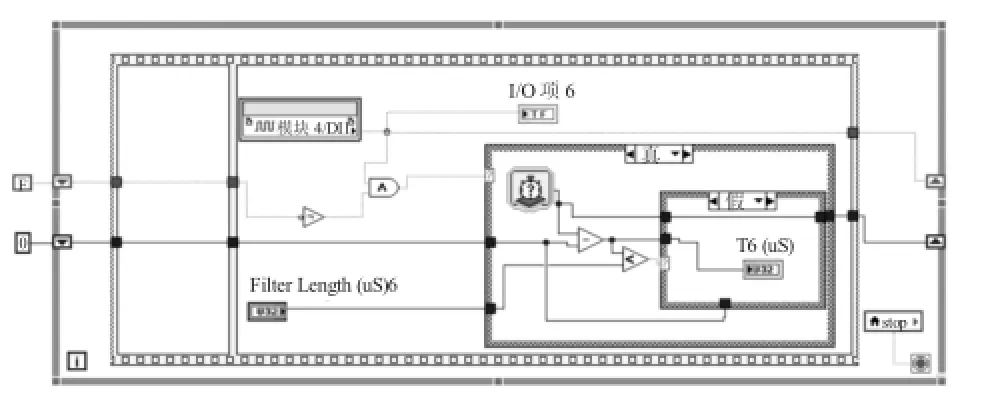

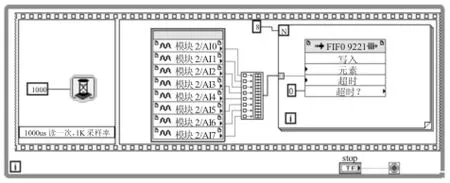

2.1 下位机程序与界面

基于LabVIEW的RT实时系统的FPGA下位机程序,能够实时进行大量数据的采集与存储和控制任务[9],包括加速度、扭矩、速度、计数、压力变速、温度等信号的采样,和采集通道的设定等功能。下位机中的速度测试程序和扭矩采集程序见图2和图3。

图2 FPGA测速程序图

图3 FPGA扭矩程序图

2.2 上位机程序与界面

基于LabVIEW平台下的状态机机制的上位机程序通过TCP协议实时接收下位机的原始数据与工作站的工作状态,同时使用LabVIEW自带的信号分析、数字滤波和统计等虚拟仪器,完成试验过程中参数的提取工作[9]。

3 试验台应用

3.1 试验台试验原理

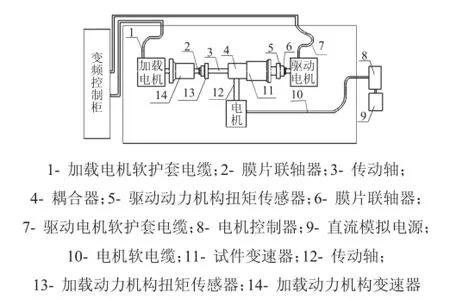

1)当进行混合动力客车变速器试验时,该变速器有两个输入和一个输出。试验时将混合动力试件变速器的一个输入端连接到试验台的驱动动力机构(驱动电机、驱动动力机构扭矩传感器等)上,另一个输入端通过耦合器和变速器输出端连接,此输入端按照实车状态与混合动力客车电机相连;变速器的输出端利用试验台加载动力机构(加载电机、加载动力机构变速器、加载动力机构扭矩传感器等)加载。其原理示意图如图4所示。

图4 混合动力客车变速器试验原理图

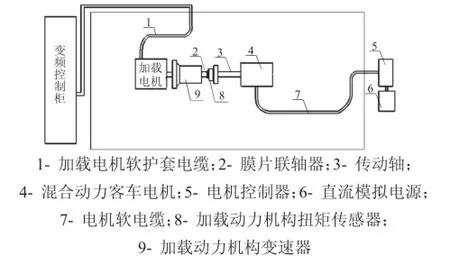

2)当进行混合动力客车电机试验时,试验中首先将汽车电机和试验台的加载动力机构通过传动轴相连,然后通过试验台测控系统的控制,按照文献[10]规定的转速、扭矩,对汽车电机加载,同时通过试验台测控系统进行数据采集,以进行电机的各种性能试验。其原理示意图如图5所示。

图5 混合动力客车电机试验原理图

3.2 试验台关键技术

1)直接转矩控制技术。试验台对电机的控制采用直接转矩控制(DTC)的智能技术[11],通过控制定子磁链的运动,实现对转矩的直接控制,具有结构简单、转矩动态响应快等优点,它可以实现电机转速和转矩的精准控制。

2)能量回馈技术。试验台采用共直流母线的能量回馈技术[12],当进行混合动力变速器试验时,其中一套电机处于加载发电状态,所发电能回馈到直流母线上,供另一套驱动电机使用,因此试验中实际消耗的能量仅用于克服系统摩擦力、系统发热等,使得试验台实际功耗远小于实际负载功率。当进行混合动力客车电机最高转速等试验时,由于此时仅有一台电机工作,处于加载发电状态,因此该变频控制系统还能够将所发电能经过整流处理后回馈到外电网。

3)防干扰和滤波处理。试验台受到的干扰主要包括外界振动干扰、采集信号之间的电磁干扰等。为了减弱外界振动干扰,将动力机构的电机、齿轮箱、扭矩传感器、轴承支座均布置安装在电机底座上,形成一个整体,这样可以吸收大部分的振动能量。为了减弱信号之间的电磁干扰,将各信号电缆套上套管,分开布置在地沟槽的两侧。此外,利用LabVIEW中的滤波器对采集的信号进行滤波处理,去掉不必要的噪声信号。

3.3 试验实例

试验台实物图如图6所示,按照试验要求对某混合动力客车电机进行检验。其试验参数如下:额定功率120 kW,峰值功率245 kW,额定转速930 r/min,最高转速3 000 r/min,额定扭矩1 212.6 N·m,峰值转矩2 172.5 N·m,额定电压AC400 V,额定电流250 A,冷却方式为自然冷却。参照文献[10]进行了温升、输入输出特性、持续转矩、持续功率、峰值转矩、峰值功率等试验,试验结果表明,该混合动力客车电机符合文献[13]。

图6 试验台实物图

4 结束语

基于虚拟仪器开发平台LabVIEW,研发了混合动力客车的变速器及电机的试验台,为混合动力客车传动系统设计与优化提供了试验平台。通过试验证明,该试验台结构合理、操作方便。该试验台已实际应用于混合动力客车的变速器及电机的试验中,试验效果良好,测试精度高,完全能满足试验需要。

[1]孙丽.基于操纵稳定性的混合动力客车平顺性评价与优化[D].镇江:江苏大学,2012.

[2]乐文峰,余卓平,熊璐.混合动力城市客车现状与示范运营[J].客车技术与研究,2006,28(5):5-9.

[3]李健辉.ABB电机公司高效节能新品市场营销组合策略研究[D].上海:华东理工大学,2015.

[4]HBM.T40 Torque flange Stand-alone transducer[Z].

[5]王树钊,吴红斌,赵波,等.光伏/蓄电池系统共直流母线的控制策略研究[J].华东电力,2014,42(2):325-329.

[6]苗亮亮.电动汽车动力电池模拟试验电源[D].重庆:重庆理工大学,2009.

[7]广州致远.PA6000功率分析仪入门手册[Z].

[8]郑对元.精通LabVIEW虚拟仪器程序设计[M].北京:清华大学出版社,2012

[9]周兵,孙小飞,周锋.基于CompactRIO的大型桥梁结构安全监测系统研究[C].2010中国仪器仪表与测控技术大会论文集,2010.

[10]全国汽车标准化技术委员会.电动汽车用驱动电机系统:第2部分试验方法:GB/T18488.2-2015[S].北京:中国标准出版社,2015:2.

[11]楼红伟,马振书,孙华刚.大型多功能机械传动试验台[J].机械传动,2013(9):136-139.

[12]陈影,韩娜,吴浩,等.驱动桥总成试验台的节能研究与应用[J].安徽科技,2012(4):30-32.

[13]全国汽车标准化技术委员会.电动汽车用驱动电机系统:第1部分技术条件:GB/T 18488.1-2015[S].北京:中国标准出版社,2015:2.

修改稿日期:2016-06-07

Development on Test Bench for Transmission and Electric Motor of Hybrid Buses

Zhan Rui,ChengHuaguo,Xu Kang,Li Jun,Shen Chao

(National Automobile QualitySupervision and Test Center(Xiangyang),Xiangyang 441004,China)

According to the requests of bench test for transmission and electric motor of hybrid buses,a test bench for transmission and electric motor of hybrid buses is developed based on virtual instrument development platform LabVIEW.Finally,the rationality of test bench design is verified by carrying out a electric motor test of a hybrid bus.

hybrid bus;transmission;electric motor;LabVIEW;test bench

U469.72;U463.212

B

1006-3331(2016)06-0058-03

占锐(1986-),男,硕士;工程师;主要研究方向为总成及零部件试验和汽车结构疲劳试验等。