基于正面碰撞的某款电动客车结构安全性分析

2016-12-27卫董程沈磊卢山张遵智

卫董程,沈磊,卢山,张遵智

(1.南京汽车集团有限公司,南京210028;2.南京依维柯汽车有限公司,南京210028)

基于正面碰撞的某款电动客车结构安全性分析

卫董程1,沈磊1,卢山1,张遵智2

(1.南京汽车集团有限公司,南京210028;2.南京依维柯汽车有限公司,南京210028)

通过有限元法分析电动客车在不同速度下受到正面碰撞时,其核心零部件受到碰撞的危险及程度。基于对电动客车正面碰撞下结构安全性考虑,在核心部件的整车布置以及结构设计等方面提出建议。

电动客车;正面碰撞;有限元分析

近年来,由于环境污染、能源危机等问题日益凸显,新能源汽车,特别是电动汽车成为了国家鼓励发展的重点。2015年,国内纯电动客车累计产量达88 248辆,相比2014年净增量达7.5万辆。在电动客车产销量巨大增长的背景下[1],电动客车的安全性越来越受到人们的关注,各生产厂家也投入大量资源进行了研究[2-9]。我国也于2015年5月发布了相应的国家标准[10],从国家层面对电动汽车的安全性进行了规范要求,只是该标准仅适用于符合GB 11551-2003[11]和GB 20071-2006[12]适用范围规定的带有B级电压电路的纯电动汽车、混合动力汽车,而对于电动客车的整车安全性则没有相关规定。但作为客车生产企业,在电动客车开发过程中不能不考虑车辆受到撞击后的车辆的安全性等性能。本文主要对车辆正面低速碰撞情况下,电路控制系统的破坏程度,以及正面高速碰撞时车辆电路控制系统,驱动电机、电池系统的安全性进行分析,为提高电动客车结构安全性设计提供参考。

1 电动客车有限元模型

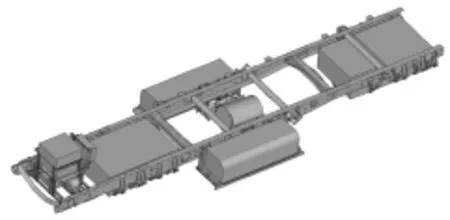

当前电动客车的开发手段,主要是基于厂家现有汽、柴油客车,保留现有白车身、内饰附件、底盘系统等基本不变的情况下,取消车辆动力总成及其附件,传动系统,进排气系统,油箱等,取而代之的是大型电池组、驱动电机、控制模块等。本文所分析的电动客车是基于现生产的一款M2类客车基础上设计的,将控制模型、配电箱等布置在前舱位置,并使用专用框架结构,前、后布置两组大型电池组,中间左右对称布置两组电池组及驱动电机,具体的系统布置示意图如图1所示。

图1 电动客车系统布置示意图

从整车成本来看,电动客车各组成部件中,大型电池组、驱动电机、控制模块的成本占了很大比重,有些车型中可能达到50%,所以在设计理念上,要避免在车辆发生一般性低速碰撞时,大型电池组、驱动电机、控制模块发生损坏。本文将大型电池组、驱动电机等布置在远离前部碰撞区的地方,降低其受损概率。但控制模块、配电设施等则布置在前舱。

根据电动客车的整车布置方案,以及原车的白车身、车架、前后悬架、轮胎等数据,建立基于LS-DYNA的整车碰撞分析模型,用于碰撞分析。整车模型质量3 850 kg,节点数122 531 9,单元数125 289 5。详细的电动客车整车有限元模型如图2所示。下面将基于该模型分别进行低速和高速正面刚性墙碰撞分析,对该款电动客车的结构安全性进行研究。

图2 电动客车整车有限元模型

2 电动客车正面碰撞分析

2.1低速碰撞分析

使用上节建立的有限元模型,分别对车辆施加15 km/h,25 km/h,35 km/h的速度碰撞刚性墙,通过变形结果研究前舱内的控制模块、配电箱等受到碰撞威胁的程度,以及其可承受的碰撞极限速度。

图3为整车模型在35 km/h时的整车碰撞能量曲线变化图。从图中可以看出,碰撞能量变化合理,曲线光滑,碰撞分析结果可信。

图3 碰撞能量曲线

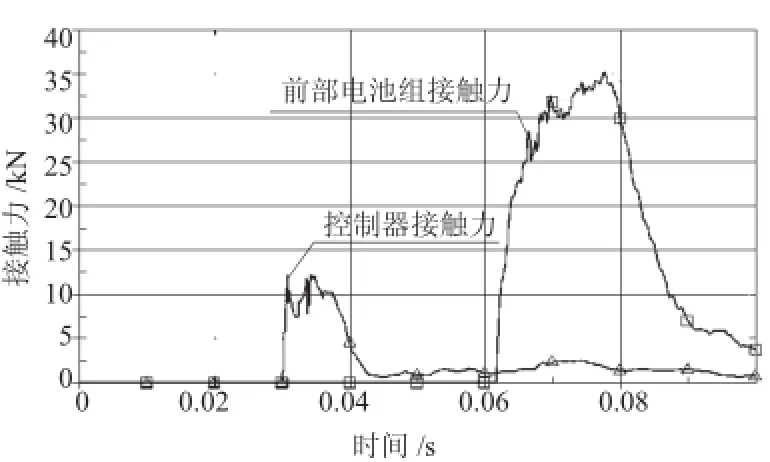

从仿真分析结果可以看到,车辆受正面撞击后,会与控制器发生挤压的部件为水箱上横梁,冷凝器也会与安装控制器和配电设备的框架结构发生挤压。从三种不同速度的碰撞结果(图4)可以看出,碰撞速度为15km/h、25 km/h时,水箱上横梁在后移的过程中并未与控制器接触,车辆的变形主要集中在车架第一横梁之前;从接触力来看也是如此,15 km/h、25 km/h时,控制器与其他部件未发生接触;碰撞速度为35 km/h时,车体变形加剧,控制器在0.03 s左右与水箱上横梁发生接触,最大接触力为12 kN,而框架结构较好地保护了配电箱等其他部件。对于电池组的保护,15 km/h、25 km/h时,电池组均未与其他部件发生接触;35 km/h时,安装在前轴与车架第三横梁之间的前部电池组在0.06 s左右前部与其他部件发生了挤压,最大接触力为35 kN,这个力远小于GB/T31485-2015[13]中关于蓄电池模块安全性试验中规定的挤压力,可以看出电池组受到了较好的保护。35km/h时部件接触力曲线如图5所示。

图4 电动客车正面低速碰撞结果

图535 km/h时部件接触力曲线

2.2 高速碰撞分析

电动客车在高速碰撞时,破坏性强,特别对于主要碰撞区的前舱部位的损坏是不可修复的。为了分析高速碰撞下的结构安全性,对仿真模型施加50 km/h的速度碰撞刚性墙。

从仿真分析结果可以看出,整个铰链柱之前部位均发生了很大的变形,所以这时的主要关注点应集中在电池组不会发生爆炸、起火等二次危害事故。而通过有限元分析的手段又无法准确模拟出电池组会不会发生爆炸、起火等问题,唯一能准确预测的就是电池组受到的挤压力。从正面高速碰撞时前部电池组接触力(图6)和前部变形图(图7)来看,前部电池组在0.05 s左右前部与其他部件发生了挤压,接触力在0.07 s左右达到最大值116 kN,中间左右对称布置的两组中型电池组及驱动电机和车辆后部的大型电池组均未受到挤压,电池系统在碰撞过程中受到了较好的保护。

图6 正面高速碰撞时前部电池组接触力

图7 正面高速碰撞0.07 s时前部电池组部位变形图

但是车辆前舱基本全部参与变形,布置在前舱位置的控制模块、配电设施等损坏严重,这首先是受制于电池组的尺寸较大,无法将更多的部件布置在远离前部碰撞区,其次四组电池组的重量也增加了车辆高速碰撞的总能量,加重了碰撞的严重程度。所以电池组的小型化、轻量化将是后续的发展方向。

3 结论

本文所研究的电动客车,在整车碰撞速度低于25 km/h时,车辆的控制系统,大型电池组等均未受到挤压,35 km/h时控制器和电池组受到一定程度的挤压,但是并不是不可修复的。在整车碰撞速度达到50 km/h时,前部电池组的挤压力达到了116 kN,但这个力远小于GB/T31485-2015[13]中关于蓄电池模块安全性试验中规定的挤压力,可以看出电池组受到了很好的保护,

在对电动客车进行整车开发时,首先要求是将电动客车的核心部件布置在远离碰撞区域的地方,如果受结构限制,也需要采用额外的框架结构对核心部件进行保护。这样在车辆受到较低速撞击时,电动客车的主要核心部件不会发生需要大的维修费用或者直接更换的代价,而车辆受到高速撞击时,电池组不会发生爆炸、起火等二次危害乘客安全的事情,确保电动客车的整车安全性。

[1]国家工信部.工信数据-装备工业-汽车[EB/OL]. [2016-05-16].http://www.miit.gov.cn/n1146312/n1146904/n64 8362/n1648363/index.html.

[2]王松,陈婉平,纪绪北.基于美标的纯电动客车侧面碰撞仿真分析[J].客车技术与研究,2015,37(4):17-19.

[3]接桂利,朱西产,曹亦兴,等.电动汽车碰撞电安全性风险及仿真分析[J].汽车技术,2015(3):42-46.

[4]邵毅明,于志刚.汽车碰撞安全性研究现状及趋势[J].公路与汽运,2006(4).

[5]孙振东,刘桂彬,赵春明,等.电动汽车正面碰撞试验技术研究与分析[J].汽车工程,2007,29(10):833-837.

[6]王凯,仲衍慧,李向荣.电动汽车碰撞试验法规现状及探索[C].中国汽车安全技术学术会议,2011.

[7]李文龙.纯电动汽车正面碰撞安全性分析与优化[D].武汉:武汉理工大学,2013.

[8]葛云飞.电动汽车碰撞安全性分析[D].淄博:山东理工大学,2013.

[9]曹亦兴.电动汽车碰撞电安全性影响因素及评价方法[D].上海:同济大学,2014.

[10]全国汽车标准化技术委员会.电动汽车碰撞后安全要求:GB/T31498-2015[S].北京:中国标准出版社,2015:5.

[11]全国汽车标准化技术委员会.汽车正面碰撞的乘员保护: GB11551-2014[S].北京:中国标准出版社,2014:9.

[12]全国汽车标准化技术委员会.汽车侧面碰撞的乘员保护: GB20071-2006[S].北京:中国标准出版社,2006:4.

[13]全国汽车标准化技术委员会.电动汽车用动力蓄电池安全要求及试验方法:GB/T 31485-2015[S].北京:中国标准出版社,2015:5.

修改稿日期:2016-08-15

Analysis on Structure Safety Based on Frontal Crash for a Electric Bus

Wei Dongcheng1,Shen Lei1,Lu Shan1,ZhangZunzhi2

(1.AERI,NanjingAutomobile Co.,Ltd,Nanjing210028,China;2.NAVECOLtd,Nanjing210028,China)

This paper analyzes the crashed risk and degree of the key components under different speeds frontal crash for a electric bus through finite element method.Based on the considerations for the structure safety of the electric bus under the frontal crash,the suggestions ofthe overall arrangement and structural design for the keycomponents are proposed.

electric bus;frontal crash;finite element analysis

U469.72;U461.91

A

1006-3331(2016)06-0011-03

卫董程(1984-),男,硕士;工程师;主要从事整车碰撞安全分析、约束系统开发等方面的研究工作。