富氧燃烧CO2压缩纯化试验研究

2016-12-23李延兵陈寅彪黄卫军

李延兵, 赵 瑞, 陈寅彪, 黄卫军

(1.神华国华(北京)电力研究院有限公司, 北京 100025; 2.北京国华电力有限责任公司,北京 100025; 3. 神华江苏国华陈家港发电有限公司, 江苏盐城 224000)

富氧燃烧CO2压缩纯化试验研究

李延兵1, 赵 瑞1, 陈寅彪2, 黄卫军3

(1.神华国华(北京)电力研究院有限公司, 北京 100025; 2.北京国华电力有限责任公司,北京 100025; 3. 神华江苏国华陈家港发电有限公司, 江苏盐城 224000)

以富氧燃烧碳捕集技术为基础,开展CO2压缩纯化技术研究,搭建了300 t/a CO2压缩试验平台,在该平台上开展各种体积分数CO2的压缩试验,寻找最佳运行参数.结果表明:当CO2体积分数为80%时,液化温度为-30 ℃、压力为3.0 MPa是最优的液化条件,在该条件下CO2液化率较高(81.86%),液体CO2消耗电功最低为1 273 kJ/kg,液体CO2纯度大于99%;该平台可协同脱除NOx和SO2等污染物.

富氧燃烧; CO2压缩纯化; 液化; 试验研究

碳捕集封存(CCS)技术是应对气候变化的可行手段之一,富氧燃烧技术、IGCC技术和燃烧后碳捕集技术是主流的碳减排技术.Stanger等[1]对近十几年的富氧燃烧技术的研究成果进行了总结,富氧燃烧是碳捕集技术中最重要的技术之一.

富氧燃烧技术增加了空气分离装置、CO2压缩纯化装置和烟气再循环装置等[2-3],郑楚光等[4]总结了我国富氧燃烧发展现状.利用空气分离装置获得高纯度氧气,氧气与循环回来的部分锅炉烟气混合,组成以CO2和O2为主的混合气,替代常规锅炉燃烧所需要的空气,将煤粉送入锅炉燃烧[5-6].煤粉燃烧后产生含有高体积分数CO2的烟气,经除尘、脱硫、脱硝和压缩提纯后变成体积分数可达95%以上的液体CO2,可用于食品工业、油田驱油和咸水层地质封存等,从而有效减少CO2的排放[7].在澳大利亚凯立德(COP)富氧燃烧项目中,开展了CO2压缩纯化的试验研究,对CO2压缩纯化工艺和参数进行试验[8],证实压缩纯化是可行的CO2减排方法.

富氧燃烧技术[9]是一种既能大量捕集CO2又能综合控制污染物排放的新型洁净煤发电技术,在火电厂的各种CO2减排控制方法中应用潜力较大.Belo[10]对富氧燃烧的影响因素进行了详细研究.富氧燃烧捕集CO2技术是针对常规空气中燃烧后烟气中CO2体积分数较低的特点,采用纯氧与循环烟气混合物代替空气进行燃烧,从而大大提高了燃煤锅炉烟气中CO2的体积分数.其燃烧产物经过干燥脱水后,CO2体积分数达到80%~90%,其余为残余氧气(φ(O2)=3%~5%)、氮气(φ(N2)=7%)、氩气(φ(Ar)=2.8%)以及少量的NOx和SO2.将燃烧产物经过脱灰、脱硫和脱硝后通入压缩系统进行压缩封存.其中,CO2的压缩过程是至关重要的一步,不仅能够获得满足埋存或利用的高体积分数的CO2,且在压缩过程[11]中能够同时脱除NOx和SO2等污染物[12],有望实现燃煤电厂污染物的一体化脱除.笔者搭建了涵盖压缩、酸性气体脱除及CO2精馏等较为完整的试验装置,通过连续运行试验对系统特性和工艺参数进行了分析和研究,获得富氧燃烧烟气中酸性气体和其他杂质的脱除和转化规律.

1 烟气压缩试验

富氧燃烧烟气压缩纯化技术主要有直接压缩冷凝技术、自产冷量分离技术和CANMET自主分离技术及工艺[13],搭建适应富氧燃烧烟气条件的CO2压缩纯化试验装置,该试验装置生产规模达到300 t/a(即50 kg/h),采用该CO2压缩纯化工艺系统生产的液体CO2纯度最低为95%,最高可达99%以上,CO2回收率可达90%以上.图1为所搭建的50 kg/h CO2压缩纯化试验平台系统实景图.

图1 50 kg/h CO2压缩纯化试验系统

1.1 试验过程

原料气压缩流程主要有4个步骤:压缩、洗涤、冷凝和纯化,如图2所示.

图2 CO2压缩纯化工艺流程框图

(1)按照富氧燃烧烟气组分配制好的原料气经进气缓冲罐进入对应的CO2压缩机入口,加压至试验所需要的压力,经预冷器与提纯塔塔顶排入大气,经低温洗涤塔塔釜排液换热后冷却降温,降温有利于NO氧化生成NO2.

(2)冷却后的气体进入低温洗涤塔中用成品液体CO2洗涤,NO2和SO2易溶于液体CO2,则原料气中的SO2和加压氧化生成的NO2被液体CO2浓缩洗涤至低温洗涤塔塔釜,低温洗涤塔塔顶排放气中含有少量的NOx和SO2,塔顶气体进一步吸附去除杂质.

(3)去除杂质的气体经冷凝器冷凝液化,液化后的CO2大部分经提纯塔进一步分离残存的NOx和惰性气体组分后,从塔底得到液体CO2,成品CO2进入CO2储罐储存;少部分液体CO2经洗涤循环泵升压后进入低温洗涤塔回流口洗涤原料气;在提纯塔塔顶放入空气,作为冷媒介质进入预冷器冷却原料气.

(4)低温洗涤塔塔釜含高浓度酸性污染物的液体CO2进入预冷器回收冷量并升温,再经过电加热器升温到200 ℃左右进入脱硝塔、脱硫塔以及氧化塔,进一步纯化,脱除酸性气体,形成成品硫酸和成品硝酸.

1.2 分析过程

分析方法如下:

(1) CO2、O2和N2的分析方法. 气相色谱使用5A分子筛填充柱分离O2和N2,使用502填充柱分离CO2,检测器为TCD检测器.柱箱温度设置为50 ℃,TCD检测器温度设置为80 ℃,桥流设置为80,极性为正.

(2) NO、NO2和SO2的分析方法. 烟气分析仪为德图Testo350 M/XL型,有NO、NO2和SO2检测元件.

(3) 酸碱滴定分析方法. 使用草酸(二水草酸)作为标准氢氧化钠溶液的基准物,用标准氢氧化钠溶液滴定硫酸和硝酸浓度.

2 试验过程及结果分析

在CO2体积分数一定的情况下,液化器的液化温度和液化压力影响CO2的液化率及液化单位质量CO2所需的能耗.降低液化温度和提高液化压力均有利于CO2的液化,可以提高CO2的回收率,但同时增加了压缩机的负荷.通过试验寻找最佳的液化温度和液化压力,使得液化单位质量CO2所需的能耗最小.

2.1 液化温度和液化压力对CO2液化率的影响

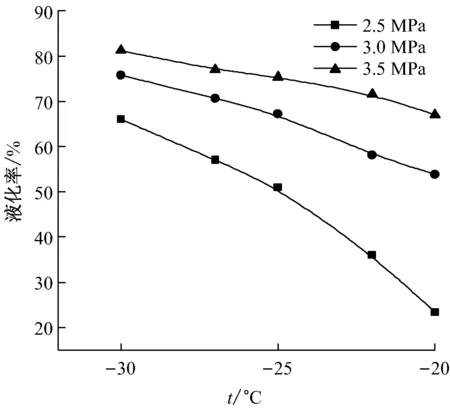

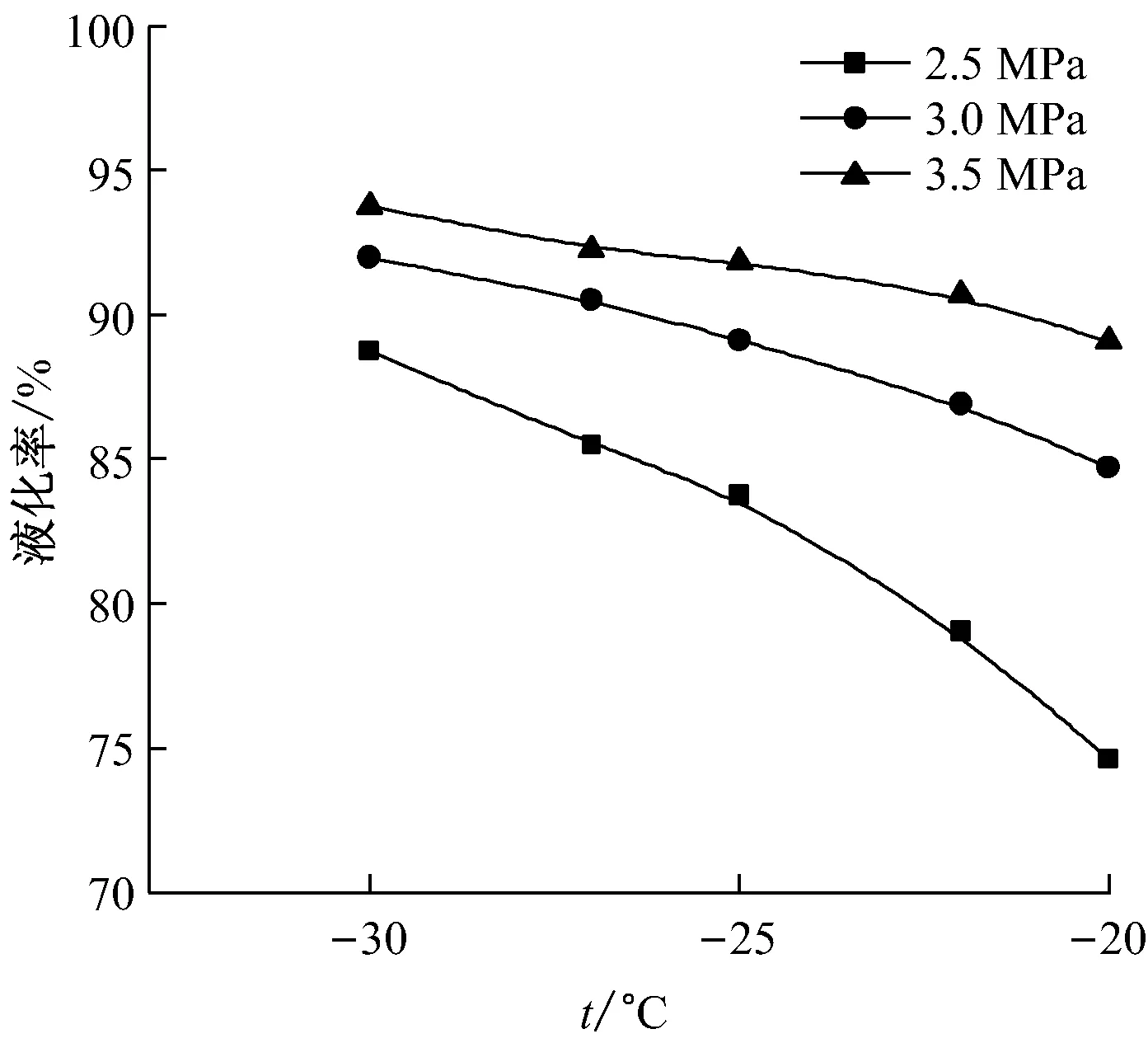

在试验平台上进行配气压缩试验,由于富氧燃烧烟气中CO2体积分数范围为60%~90%,改变液化器液化温度和液化压力,对含不同体积分数CO2的烟气进行压缩试验,结果如图3所示.

(a)φ(CO2)=60%

(b)φ(CO2)=75%

(c)φ(CO2)=80%

(d)φ(CO2)=90%

由图3可以看出,CO2体积分数较低时,液化压力对CO2的液化起到关键作用,当液化压力为2.5 MPa、液化温度为-25 ℃时,冷凝液化的CO2量非常少,液化温度为-20 ℃和-22 ℃时,并没有液体CO2产出.

不同CO2体积分数下,液化温度和液化压力对CO2液化的影响趋势是一致的.图3(a)~图3(d)中,当原料气中CO2体积分数一定时,液化压力越高,CO2的液化率越高,液化温度越低,CO2的液化率越高;当液化温度和液化压力一定时,CO2体积分数越高,其液化率越高,CO2体积分数为90%时,CO2的液化率最高可达93.77%.

2.2 液化温度和液化压力对CO2液化能耗的影响

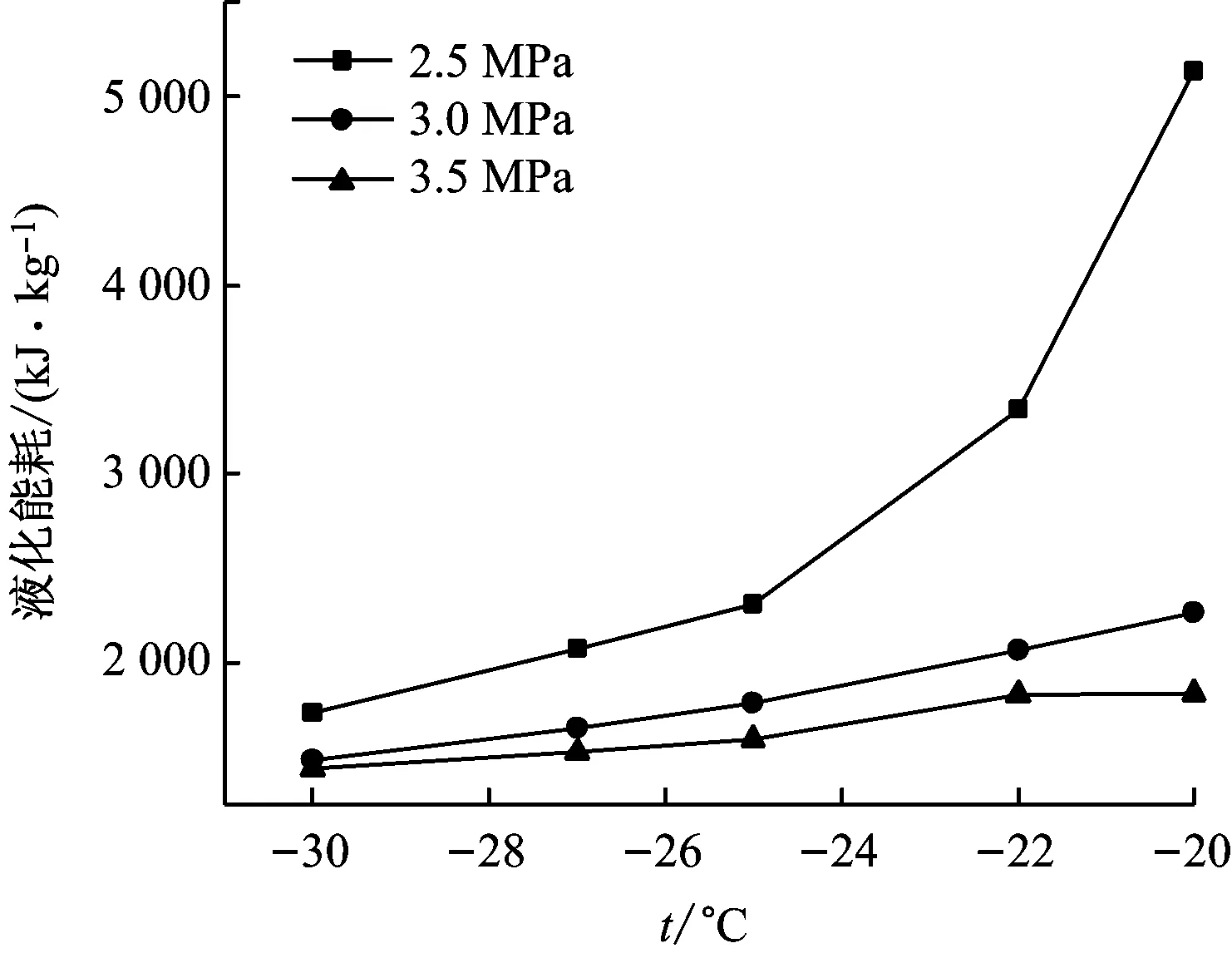

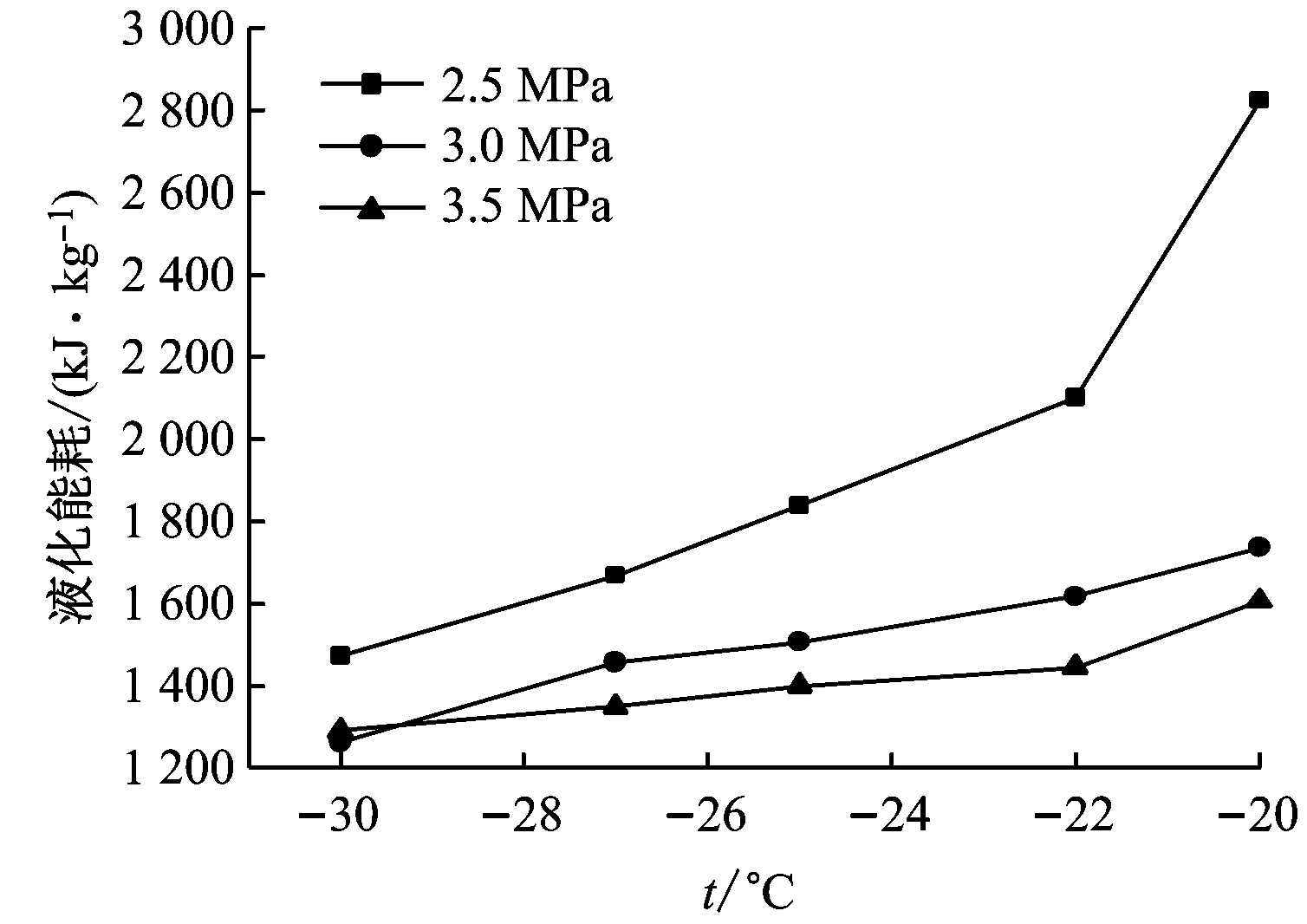

在同样的试验平台和试验条件下,进行CO2液化能耗试验,结果如图4所示.由图4可以看出,原料气中CO2体积分数一定时,随着液化温度的降低和液化压力的提高,液化单位质量CO2的能耗将降低.但当液化温度和液化压力一定时,液化单位质量CO2的能耗与原料气中CO2体积分数密切相关,CO2体积分数越高,液化单位质量CO2的能耗越低,最低可达1 043 kJ/kg.不同液化温度和液化压力下的最低能耗见表1.

表1 不同液化温度和液化压力下的最低能耗

当液化温度为-30 ℃、液化压力为3.0 MPa和3.5 MPa时,液化单位质量CO2的能耗相差非常小,因此液化压力可选择3.0 MPa.

(a)φ(CO2)=60%

(b)φ(CO2)=75%

(c)φ(CO2)=80%

(d)φ(CO2)=90%

2.3 系统流程影响

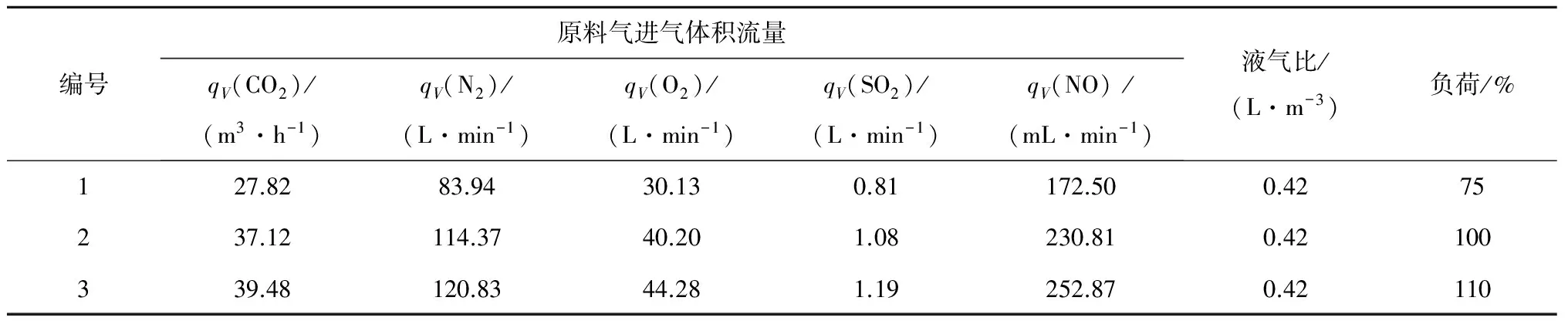

富氧燃烧烟气中CO2的体积分数一般在80%左右,因此试验室原料气配气比例为φ(CO2)=80%、φ(N2)=14.8%、φ(O2)=5.2%、4 000 mg/m3SO2和400 mg/m3NO,液化器的液化温度和液化压力分别为-30 ℃和3.0 MPa,按照50 kg/h CO2产量为满负荷,分别进行负荷为75%、100%和110%的试验.全流程试验结果如表2和图5所示.

表2 全流程工艺试验原料气进气体积流量

图5 全流程试验组分体积分数变化情况

Fig.5 Concentration changes of various components in the whole process test

由图5可以看出,原料气经过压缩机压缩、预冷器降温后,NO体积分数明显减小,同时NO2体积分数增大,说明NO在低温条件下被少量O2氧化成NO2.反应式为

(1)

NO2与SO2在脱硝塔中被含有亚硝基硫酸的硫酸吸收并发生反应,SO2在亚硝基硫酸催化下被NO2氧化为SO3后被硫酸吸收,而NO2则被还原成NO,在气相中NO重复发生式(1)的反应,故在脱硝塔塔顶NO2的体积分数变化不大.由于在较高温度下硫酸中的亚硝基硫酸发生分解的同时也生成NO,所以在脱硝塔塔顶NO体积分数表现为大幅度增大.发生的催化氧化还原反应如下:

(2)

(3)

3H2SO4+2NO

(4)

在硫酸塔中也发生了类似的氧化还原反应,但是在硫酸塔中有部分NO2与SO2反应生成了催化剂亚硝基硫酸,所以在硫酸塔塔顶NO2和NO的体积分数均表现为降低.

在氧化塔内大量的NO被氧化成NO2,最后在硝酸塔内被水吸收生成HNO3,反应式为:

(5)

(6)

试验系统有2个排放口,一个是提纯塔塔顶,另一个是硝酸塔塔顶,排放尾气中φ(SO2)≤30×10-6,φ(NO2)≤50×10-6.该试验系统在压缩CO2的同时能够生产出体积分数为99%以上的液体CO2,同时实现脱硫、脱硝的目的.该系统净化效率高,NO2脱除率达93.8%,SO2脱除率达98.6%.系统设计灵活,可实现食品级和工业级CO2联产,食品级CO2可达到99.99%纯度需求.CO2回收率高,可达到84%,CO2气体经冷凝后变为液体进入CO2储罐.

3 结 论

(1) 当CO2体积分数为80%时,液化温度-30 ℃、液化压力3.0 MPa为最优的液化条件,该条件下CO2液化率较高,为81.86%,液化单位质量CO2能耗最低为1 273 kJ/kg.因此,CO2体积分数为80%时,压缩冷凝试验中液化温度和液化压力分别选择-30 ℃和3.0 MPa.

(2) 该压缩系统净化效率高,CO2回收率高,可达到84%,同时可实现食品级和工业级CO2联产,食品级CO2可达99.99%纯度需求,并可同时脱除NO2和SO2等污染物,其中NO2脱除率达93.8%,SO2脱除率达98.6%.

[1] STANGER R, WALL T, SPÖRL R,etal. Oxyfuel combustion for CO2capture in power plants[J]. International Journal of Greenhouse Gas Control, 2015, 40: 55-125.

[2] DARDE A, PRABHAKAR R, TRANIER J P,etal. Air separation and flue gas compression and purification units for oxy-coal combustion systems[J]. Energy Procedia, 2009, 1(1): 527-534.

[3] 秦洪飞, 王春波, 郑之民, 等. 富氧燃煤锅炉再循环方式对锅炉效率及尾部设备的影响研究[J]. 华北电力大学学报, 2013, 40(5): 103-107.

QIN Hongfei, WANG Chunbo, ZHENG Zhimin,etal. Effect of recirculation modes on boiler efficiency and tail equipment for oxy-fuel combustion boiler[J]. Journal of North China Electric Power University, 2013, 40(5): 103-107.

[4] 郑楚光, 赵永椿, 郭欣. 中国富氧燃烧技术研发进展[J]. 中国电机工程学报, 2014, 34(23): 3856-3864.

ZHENG Chuguang, ZHAO Yongchun, GUO Xin. Research and development of oxy-fuel combustion in China[J]. Proceedings of the CSEE, 2014, 34(23): 3856-3864.

[5] 阎维平, 赵文娟, 鲁晓宇. 适合富氧燃烧发电系统的空分制氧能耗分析[J]. 低温工程, 2011(2): 19-24.

YAN Weiping, ZHAO Wenjuan, LU Xiaoyu. Energy consumption analysis of air separation units for oxygen-enriched combustion power generation system[J]. Cryogenics, 2011(2): 19-24.

[6] 韩涛, 余学海, 卢权, 等. 富氧燃烧空分制氧技术研究与应用[J]. 华北电力技术, 2015(10): 63-70.

HAN Tao, YU Xuehai, LU Quan,etal. Research and application of oxygen production for oxyfuel combustion[J]. North China Electric Power, 2015(10): 63-70.

[7] 张东明, 杨晨, 周海滨. 二氧化碳捕集技术的最新研究进展[J]. 环境保护科学, 2010, 36(5): 7-9, 35.

ZHANG Dongming, YANG Chen, ZHOU Haibin. Recent advance in CO2capture technologies[J]. Environmental Protection Science, 2010, 36(5): 7-9, 35.

[8] STANGER R, TING T, SPERO C,etal. Oxyfuel derived CO2compression experiments with NOx, SOxand mercury removal—experiments involving compression of slip-streams from the Callide Oxyfuel Project (COP)[J]. International Journal of Greenhouse Gas Control, 2015, 41: 50-59.

[9] 李延兵, 廖海燕, 张金升, 等. 基于富氧燃烧的燃煤碳减排技术发展探讨[J]. 神华科技, 2012, 10(2): 87-91, 96.

LI Yanbing, LIAO Haiyan, ZHANG Jinsheng,etal. Development and research on carbon emission of coal-fired oxyfuel combustion technology[J]. Shenhua Science and Technology, 2012, 10(2): 87-91, 96.

[10] BELO L P. Reactions, transformations and impacts of sulfur oxides during oxy-fuel combustion[D]. Newcastle,UK: University of Newcastle, 2015.

[11] 鲁晓宇. 富氧燃煤发电机组烟气压缩工艺及脱硫脱硝的研究[D]. 保定: 华北电力大学, 2012.

[12] 阎维平, 李海新, 鲁晓宇. 基于碳捕集的富氧燃煤烟气联合脱硫脱硝试验研究[J]. 环境科学学报, 2013, 33(5): 1382-1388.

YAN Weiping, LI Haixin, LU Xiaoyu. Experimental study on desulfurization and denitration of oxygen-enriched coal-fired flue gas with CO2capture[J]. Acta Scientiae Circumstantiae, 2013, 33(5): 1382-1388.

[13] 黄卫军, 李延兵, 廖海燕, 等. 富氧燃烧锅炉CO2纯化技术研究综述[J]. 中国煤炭, 2014, 40(增刊1): 253-257, 262.

HUANG Weijun, LI Yanbing, LIAO Haiyan,etal. Research review on CO2purification technologies with oxy-fuel combustion boiler[J]. China Coal, 2014, 40(Sup1): 253-257, 262.

CO2Compression and Purification Experiment Based on Oxy-fuel Combustion

LI Yanbing1, ZHAO Rui1, CHEN Yinbiao2, HUANG Weijun3

(1. Shenhua Guohua (Beijing) Electric Power Research Institute Co., Ltd., Beijing 100025, China;2.ShenhuaGuohuaElectricPowerCo.,Ltd.,Beijing100025,China; 3.JiangsuGuohuaChenjiagangPowerGenerationCo.,Ltd.,Yancheng224000,JiangsuProvince,China)

Using the carbon capture technology based on oxy-fuel combustion, CO2compression and purification experiments were conducted on a 300 t/a first self-developed test platform at different CO2concentrations to find the optimal operation parameters. Results show that when the volumetric fraction of CO2is 80%, the optimum liquefaction temperature and pressure would be -30 ℃ and 3.0 MPa, respectively, in which case the CO2liquefaction rate would be up to 81.86%, with power consumption low to 1 273 kJ/kg and the final CO2purity up to 99%. The platform can be used to simultaneously remove NOx, SO2and other pollutants.

oxy-fuel combustion; CO2compression and purification; liquefaction; experimental study

2016-03-18

2016-06-12

神华集团科技创新资助项目(中国神华科[2011]368号)

李延兵(1979-),男,山东济宁人,高级工程师,工学博士,研究方向为燃煤发电大气污染物控制及海水淡化. 电话(Tel.):13520787795;E-mail:lybing1979@163.com.

1674-7607(2016)12-0976-06

X16

A 学科分类号:610.30