烟气脱硝用尿素水解制氨工艺试验研究

2016-12-23张向宇陆续高宁张波向小凤徐宏杰

张向宇,陆续,高宁,张波,向小凤,徐宏杰

(西安热工研究院有限公司电站锅炉煤清洁燃烧国家工程研究中心,710032,西安)

烟气脱硝用尿素水解制氨工艺试验研究

张向宇,陆续,高宁,张波,向小凤,徐宏杰

(西安热工研究院有限公司电站锅炉煤清洁燃烧国家工程研究中心,710032,西安)

为了掌握烟气脱硝用尿素水解制氨工艺的放大规律,通过建立中试装置来模拟工业反应器的传递过程,对尿素水解工艺开展了中试及工业化放大试验研究。结果表明,尿素溶液在一定温度、压力下发生水解反应生成氨气、二氧化碳和水蒸气的混合气,气液相平衡可采用修正的Lewis-Randall方程和Herry方程分别描述。当操作温度为150 ℃时,反应-扩散准则数M为0.036,表明尿素水解制氨为液相慢反应,本征反应速率远小于氨气扩散速率,反应器的产氨速率由动力学控制,可简化为温度和反应平衡常数的函数;水解反应器内加热蒸汽发生冷凝换热,液相区则产生泡核沸腾;根据中试试验数据建立的表观动力学模型,可用于指导工业反应器的结构设计。该研究将为烟气脱硝用尿素水解制氨工艺开发及反应器放大设计提供重要参考。

脱硝;尿素水解;动力学;传质;中试;工业化试验

尿素分解法制氨工艺逐渐在烟气脱硝领域得到应用,主要包括热解和水解两种技术[1],其中尿素水解技术采用低品质蒸汽作为热源,在前期设备投资和运行费用方面均低于尿素热解技术,具备更强的市场竞争力[2]。尿素水解技术早在20世纪80年代就成功应用于化工行业[3],解决合成氨及尿素装置水体排放问题,而尿素水解制备氨气用于锅炉烟气脱硝则扩展了水解技术的应用范围。

国内外学者针对化工行业中的尿素水解技术开展了大量的研究工作。Kotula等对中低压范围的ACWU体系的气液平衡热力学进行了试验研究[4]。张香平等采用Edwards模型对冷凝工段的热力学平衡流股进行了模拟计算[5]。沈华民等采用PHS状态方程和Wilson方程分别修正了ACWU体系气液两相的非理想性行为,可有效计算尿素合成体系的气液平衡[6-7]。Mahalik等结合小型半连续反应器对尿素水解制氨的动力学特性与相平衡进行了研究,并利用ASPEN软件和统计模型分析了优化氨产量的工艺措施[8]。Sahu等采用RSM方法研究了尿素给料浓度、操作温度及搅拌速度对尿素水解制氨工艺的影响,建立了尿素水解反应动力学模型,得到了尿素水解反应体系的最佳操作条件及反应动力学参数;建立了尿素水解反应气液相平衡关系模型,并计算了100~205 ℃温度范围内的气液相各组分浓度,其计算结果与试验结果相吻合[9-10]。Mahalik等采用扩展UNIQUAC模型对Urea-NH3-CO2-H2O体系的液相非理想性进行了修正,并应用气液相平衡方程对不同操作条件下的平衡状态进行了模拟计算[11]。姚宣等从尿素水解反应的机制出发,对某台进口水解装置的运行特性进行了模拟[12]。

目前,针对尿素水解制氨的理论研究主要在半间歇和间歇反应器上进行,而工业用连续反应器中的尿素水解制氨是一个伴随传热传质的化学反应过程。本文将建立中试装置来模拟工业反应器的传递过程条件,得到包含一定传递过程影响的表观动力学模型,并用于指导工业反应器设计。

1 尿素水解制氨机理

烟气脱硝用尿素水解工艺流程如图1所示。袋装尿素放置在存储间,破袋后由斗提机送到溶解罐里,用除盐水将尿素颗粒溶解成质量分数为40%~60%的尿素溶液,储存在尿素溶液储罐中,投运后根据负荷需求通过给料泵送入水解反应器。由锅炉抽出的饱和蒸汽通过盘管的方式进入水解反应器,冷凝水回流进入除盐水箱。水解反应器中产生的含氨气流首先进入计量模块,然后与热风在混合器处稀释,最后进入SCR反应器,在催化剂的作用下将烟气中含有的氮氧化物还原为N2和H2O。

图1 尿素水解制氨工艺流程

尿素水解反应器是工艺中的关键设备,结构如图2所示,尿素溶液由反应器底部连续通入,产物气由顶部连续排出,反应体系压力和气液分界面保持不变。高温饱和蒸汽通过盘管与尿素溶液换热后冷却为疏水排出,不与尿素溶液混合。釜式反应器液体滞留量大,具有近似全混的性质和良好的传质传热性能,可保证温度和浓度(下文中浓度均为质量分数)的均匀分布。

图2 尿素水解反应器

在水解反应器内,尿素溶液发生水解反应产生氨气和二氧化碳,反应式为

NH2CONH2+H2O↔2NH3↑+CO2↑

(1)

为了保证尿素充分反应,水一般为过量。根据过量浓度原则[13],尿素水解反应的本征动力学方程可简化为

(2)

式中:ru为反应物减少的速率;Cu为反应物浓度;n为反应级数,尿素水解为1级反应。反应速率常数k满足阿雷尼乌斯定律[14],表示为

(3)

式中:R为气体常数,取值为8.314 J/mol·K;T为反应温度。

尿素水解反应产生的氨气由液相扩散进入气相,液膜内的传质-反应微分方程为[15]

(4)

式中:DN,l为氨气在液相中的扩散系数;rN为产氨速率;CN为液相中氨的浓度;Cu为液相中尿素的浓度。

方程有两个边界条件

(5)

反应-扩散过程的准则数表征了化学反应速率与传质速率的相对大小,通过准则数可判断氨气脱吸过程所属的动力学区域,可表示为

(6)

式中:k为反应速率常数;kN,l为氨气在液相中的传质系数;m为归一化准则数。

假定液相为水,氨气在液相中的扩散系数可表示为[16]

(7)

[16],氨气在水中的扩散传质系数可通过修正二氧化碳的传质系数得到,即

(8)

式中:DC,l、kC,l分别为二氧化碳在液相中的扩散系数和传质系数。

假定尿素水解反应为易挥发性弱电解质体系,忽略电离反应,则化学平衡方程为

(9)

式中:Kp为化学反应平衡常数;CC,l为液相主体中二氧化碳的浓度。

气液两相在相界面处达到溶解平衡,气相空间为氨气、二氧化碳和水蒸气的混合气体,液相空间为氨、二氧化碳、水和尿素。溶剂H2O的气液平衡关系采用修正的Lewis-Randall方程[17]描述

(10)

将NH3、CO2视为挥发性溶质,气液平衡关系采用修正的Herry方程进行描述[17]

(11)

液相组分活度系数的计算参考文献[18],其中水的活度取为1,利用PR状态方程修正气相的非理想性,气相组分逸度系数为

(12)

式中:bj为纯物质j(j=NH3、CO2)的PR方程常数;a、b为混合物的PR方程常数;Vg为气体混合物体积。

产品气中氨气和二氧化碳的体积分数由给料尿素溶液浓度确定,即

(13)

(14)

尿素水解为强吸热反应,所需热量由盘管内的高温高压蒸汽提供。热量平衡方程为

(15)

式中:Δhq为管内蒸汽焓增;Δhf为化学反应热;Δhl为水蒸发焓增;Δhu为给料尿素溶液焓增。

蒸汽与尿素溶液的总换热量由盘管面积、传热温差和总传热系数确定,其中总传热系数K满足

(16)

式中:do、di分别为管外径和管内径;dw为管壁厚度;λw为管壁导热系数;αi为管内饱和蒸汽冷凝换热系数;αo为管外尿素溶液泡核沸腾换热系数,可表示为[18-19]

(17)

(18)

(19)

式中:ρl、ρv、ρu分别为水、蒸汽和尿素的密度;λu、λl分别为尿素和水的导热系数;qv为蒸汽的汽化潜热;Tv为管内蒸汽温度;Ti为盘管内壁温度;To为盘管外壁温度;β为沸腾换热系数;cu、cl分别为尿素和水的比热容;μu、μl为尿素和水的动力黏度。

2 中试试验

为模拟工业反应器的传递过程条件,设计并搭建了一台尿素水解中试装置,如图3所示。疏水箱中的软化水通过给水泵一路送入尿素溶解罐中与尿素颗粒混合以制备尿素溶液,另一路经过换热器预热后送入电锅炉中产生高温蒸汽。尿素溶液由给料泵送入反应器中,发生水解反应生成氨气,反应所需热量由来自分汽缸中的流动蒸汽提供,蒸汽放热变为饱和水经换热器降温后回到疏水箱。反应残液送往废水箱进行后处理,产物气通过旁路直接送入气相色谱仪中,对产物组分进行在线分析,主要管道上均安装有流量计、热电偶及压力表,仪表检测数据全部送入控制台分析处理。

图3 尿素水解中试装置

中试水解反应器采用连续操作,容积为220 L,换热盘管面积为1.5 m2;气相色谱仪选用SP-3420A型,采用TCD检测器和GDX-103柱,H2作载气。自动阀进样,进样温度控制在170 ℃,色谱仪灵敏度≥5×10-3V·L/mg,噪声≤0.02 mV;流量计为Endress+Hauser-80F25质量流量计,精度为0.15。

中试装置主要运行参数如图4所示。装置采用定压运行,操作压力为0.6 MPa,给料尿素溶液浓度为60%,加热蒸汽参数为1.0 MPa、180 ℃。变负荷时,调节气相出口阀门实现不同氨产量输出,并改变加热蒸汽流量以维持反应器内压力稳定,产物气流量随反应温度升高而增加。

图4 中试装置运行参数

利用气相色谱仪对反应器出口产品气中气相组分进行在线检测,如图5所示。可以看出,色谱仪检测曲线中存在3个波峰,分别对应二氧化碳、氨气和水蒸气。计算每个波峰所围面积得到各组分的体积分数,氨气为47%,二氧化碳为24%,水为29%,可以近似认为反应器出口的气相组成即为釜内气相组成。

图5 气相色谱检测结果

调节气相出口阀门开度实现不同产品气流量输出,并根据气相组分检测数据换算得到不同温度下的产氨速率,如表1所示。

首先判断连续釜式反应器中尿素水解反应所属的动力学区域,将反应温度150 ℃代入式(6)中计算准则数m为0.036,这表明尿素水解制氨为液相慢反应[20],化学反应速率远小于扩散传质速率,产氨速率由动力学控制,不受传质过程影响。

表1 不同工况下产氨速度

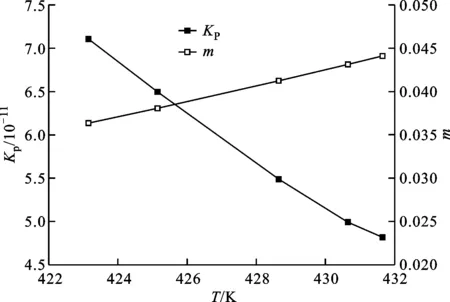

对于液相慢反应,可忽略相界面与液相主体处的浓度差,则尿素水解产氨速率可简化为温度和反应平衡常数的函数。根据中试试验数据拟合操作条件下尿素水解反应的平衡常数,并计算不同工况下的m,结果如图6所示。由图6可知,m随温度变化很小,不同工况下均满足慢反应的假设。利用相界面处的溶解平衡、液相主体中的化学平衡和本征动力学方程,可构建出求解表观产氨速率的表观动力学模型。

图6 反应平衡常数和准则数

在中试装置上安装有多个视镜,通过视镜可发现,气泡在盘管表面生成并上升至液面处破裂,反应器内液相区发生泡核沸腾。在泡核沸腾区,随着反应液温度升高,管壁过热度增大,管束间总换热量也相应增加。根据动力学特性返回计算热量平衡,当反应体系达到平衡状态时,蒸汽总放热量、反应总吸热量和总换热量三者基本吻合,如图7所示。

图7 热平衡计算

3 工业试验

根据中试试验结果设计工业水解反应器结构,在确保布置足够受热面的前提下尽量缩小反应器体积。设计氨产量为283.5 kg/h,给料浓度(质量分数)为50%,反应器结构设计如图8所示。提高产氨速率的主要途径是增加反应温度或增大反应器容积;提高操作温度能够减小反应器容积和盘管换热面积,但操作温度过高增加了设备腐蚀,另外也会增大管束间热通量而进入过渡沸腾区。因此,选择操作温度为156 ℃,盘管换热面积估算为40 m2,反应器容积估算为8 m3。

图8 工业尿素水解装置设计

水解反应器采用定压运行,操作压力为0.6 MPa,给料速度采用液位控制。当负荷改变时,反应器温度和产品气流量发生改变,而压力和液位则保持不变,水解装置运行数据如图9所示。

图9 工业水解装置运行数据

根据建立的表观动力学模型,对尿素水解装置的产氨速率进行核算,理论与测量氨产量对比如图10所示。由图10可知,理论产氨速率与实测的产氨速率基本吻合,表明该模型可用于指导工业反应器设计。

图10 理论与测量氨产量对比图

4 结 论

尿素水解制氨为液相慢反应,产氨速率由动力学控制,提高产氨速率的主要途径是增大反应温度或增加液相主体容量。尿素水解反应器内加热蒸汽发生冷凝换热,液相区则产生泡核沸腾。根据中试数据建立的表观动力学模型可用于工业化放大。设计尿素水解反应器时应提高操作温度,在确保布置足够受热面的前提下尽量缩小反应器体积。

参考文献:

[1] 吕洪坤, 杨卫娟, 周俊虎, 等. 尿素溶液高温热分解特性的实验研究 [J]. 中国电机工程学报, 2010, 30(17): 35-40. LÜ Hongkun, YANG Weijuan, ZHOU Junhu, et al. Investigation on thermal decomposition characteristics of urea solution under high temperature [J]. Proceedings of the CSEE, 2010, 30(17): 35-40.

[2] 谢红银, 熊源泉, 郑守忠, 等. 尿素/铵根溶液湿法同时脱硫脱硝特性实验研究 [J]. 西安交通大学学报, 2011, 45(12): 123-128. XIE Hongyin, XIONG Yuanquan, ZHENG Shouzhong, et al. Experimental investigation on performance of simultaneous removal of SO2and NOxby aqueous urea/ammonium ion solution [J]. Journal of Xi’an Jiaotong University, 2011, 45(12): 123-128.

[3] ISLA M A, IRAZOQUI H A, GENOUD C M. Simulation of a urea synthesis reactor: 1 Thermodynamic framework [J]. Industrial & Engineering Chemistry Research, 1993, 32(11): 2662-2670.

[4] KOTULA E. A vapour-liquid equilibrium model of the NH3-CO2-H2O-urea system at elevated pressure [J].Journal of Chemical Technology and Biotechnology, 1981, 31(1): 103-110.

[5] 张香平, 孙力, 姚平经, 等. 扩展UNIQUAC方程求NH3-CO2-H2O-(NH2)2CO体系液相活度系数的新方法 [J]. 高校化学工程学报, 2002, 16(4): 355-360. ZHANG Xiangping, SUN Li, YAO Pingjing, et al. New approach to calculate the VLE of NH3-CO2-H2O-(NH2)2CO system with extended UNIQUAC equation [J]. Journal of Chemical Engineering of Chinese Universities, 2002, 16(4): 355-360.

[6] 沈华民. 尿素合成的化工计算: 热力学模型篇 [J]. 中氮肥, 2008(5): 1-6. SHEN Huamin. Chemical engineering calculation on urea synthesis: section of thermodynamic model [J]. M-Sized Nitrogenous Fertilizer Progress, 2008(5): 1-6.

[7] 沈华民. 尿素合成的化工计算: 动力学模型篇 [J]. 中氮肥, 2008(6): 10-13. SHEN Huamin. Chemical engineering calculation on urea synthesis: section of dynamic model [J]. M-Sized Nitrogenous Fertilizer Progress, 2008(6): 10-13.

[8] MAHALIK K, SAHU J N, PATWARDHAN A V, et al. Kinetic studies on hydrolysis of urea in a semi-batch reactor at atmospheric pressure for safe use of ammonia in a power plant for flue gas conditioning [J]. Journal of Hazardous Materials, 2010, 175(1): 629-637.

[9] SAHU J N, GANGADHARAN P, PATWARDHAN A V, et al. Catalytic hydrolysis of urea with fly ash for generation of ammonia in a batch reactor for flue gas conditioning and NOxreduction [J]. Industrial & Engineering Chemistry Research, 2008, 48(2): 727-734.

[10]SAHU J N, CHAVA V S R K, HUSSAIN S, et al. Optimization of ammonia production from urea in continuous process using ASPEN Plus and computational fluid dynamics study of the reactor used for hydrolysis process [J]. Journal of Industrial and Engineering Chemistry, 2010, 16(4): 577-586.

[11]MAHALIK K, SAHU J N, PATWARDHAN A V, et al. Statistical modeling and optimization of hydrolysis of urea to generate ammonia for flue gas conditioning [J]. Journal of Hazardous Materials, 2010, 182(1): 603-610.

[12]姚宣, 沈滨, 郑鹏. 烟气脱硝用尿素水解装置性能分析 [J]. 中国电机工程学报, 2013, 33(14): 38-43.

YAO Xuan, SHEN Bin, ZHENG Peng. Characteristics of urea hydrolysis equipment for flue gas denitration [J]. Proceeding of the CSEE, 2013, 33(14): 38-43.

[13]许越. 化学反应动力学 [M]. 北京: 化学工业出版社, 2004: 12-16.

[14]SAHU J N, MAHALIK K K, PATWARDHAN A V, et al. Equilibrium studies on hydrolysis of urea in a semi-batch reactor for production of ammonia to reduce hazardous pollutants from flue gases [J]. Journal of Hazardous Materials, 2009, 164(2): 659-664.

[15]刘杨先, 潘剑锋, 刘勇. UV/H2O2氧化联合CaO吸收脱除NO的传质-反应动力学 [J]. 化工学报, 2013, 64(3): 1062-1068. LIU Yangxian, PAN Jianfeng, LIU Yong. Mass transfer-reaction kinetics for NO removal by combination process of UV/H2O2oxidation and CaO absorption [J]. CIESC Journal, 2013, 64(3): 1062-1068.

[16]丁红蕾. 氨基湿法烟气脱硫的机理及工业试验研究 [D]. 杭州: 浙江大学, 2010.

[17]魏顺安, 杨楠, 付雪梅, 等. 尿素溶液分离体系的汽液平衡 [J]. 化学工程, 2011, 39(11): 83-87. WEI Shun’an, YANG Nan, FU Xuemei, et al. Vapor-liquid equilibrium of urea solution separation system [J]. Chemical Engineering, 2011, 39(11): 83-87.

[18]RAHIMPUR M R. A non-ideal rate-based model for industrial urea thermal hydrolyser [J]. Chem Eng Process, 2004, 43(10): 1229-1307.

[19]中国石化集团上海工程有限公司. 化工工艺设计手册 [M]. 北京: 化学工业出版社, 2003: 6-10.

[20]高光华, 童景山. 化工热力学 [M]. 北京: 清华大学出版社, 2007: 30-36.

[本刊相关文献链接]

朱爱斌,何胜利,邹超,等.考虑接触刚度的含间隙铰接副动态磨损分析.2016,50(5):12-18.[doi:10.7652/xjtuxb201605 002]

夏凯,孙岩桦,洪德江,等.轴向拉紧的圆弧端齿轴段扭转特性研究.2016,50(5):51-56.[doi:10.7652/xjtuxb201605 008]

章云,梅雪松.机床柔性主轴转子低速无试重动平衡方法研究.2016,50(4):89-93.[doi:10.7652/xjtuxb201604014]

姚翠萍,周湘连,王晶,等.纳米金标记细胞的荧光寿命成像及其三维重建.2016,50(4):153-158.[doi:10.7652/xjtuxb 201604023]

张家旭,李静.采用自适应无迹卡尔曼滤波器的车速和路面附着系数估计.2016,50(3):68-75.[doi:10.7652/xjtuxb2016 03011]

严惠云,师义民,苏剑,等.色噪声激励下非线性随机经济周期模型及其稳定性分析.2016,50(3):141-145.[doi:10.7652/xjtuxb201603022]

严惠云,张浩磊,刘小民.一种仿生鱼体自主游动的水动力学特性分析.2016,50(2):138-144.[doi:10.7652/xjtuxb2016 02023]

陈江城,张小栋,李睿,等.利用表面肌电信号的下肢动态关节力矩预测模型.2015,49(12):26-33.[doi:10.7652/xjtuxb 201512005]

杨诏,李祥晟.高压环境下高炉煤气化学反应机理敏感性分析及机理简化.2015,49(11):39-43.[doi:10.7652/xjtuxb 201511007]

(编辑 赵炜 荆树蓉)

Experimental Investigation on the Ammonia Production Process with Urea Hydrolysis for Flue Gas Denitration

ZHANG Xiangyu,LU Xu,GAO Ning,ZHANG Bo,XIANG Xiaofeng,XU Hongjie

(National Engineering Research Center of Clean Coal Combustion, Xi’an Thermal Power Research Institute Co. Ltd.,Xi’an 710032, China)

In this research a pilot plant was established to simulate the transfer process in industrial reactor, and then preproduction and industrial tests were carried out. The results indicated that the urea solution was hydrolyzed to a mixture of ammonia, carbon dioxide and water vapor at certain temperature and pressure. The modified Lewis-Randall equation and Herry equation were adopted to describe the phase equilibrium between the vapor and liquid phases. When the operating temperature was 150 ℃, the reaction-diffusion criterion numberMwas 0.036, which indicated that the urea hydrolysis in liquid was a slow reaction and the intrinsic reaction rate was much lower than the diffusion rate of ammonia. The ammonia production rate of the reactor was dominated by dynamics and could be simplified as a function of temperature and reaction equilibrium constant. In the tank reactor, the heating steam condensed in the pipe while the nucleate boiling occurred in the liquid region. The ammonia production rates of the industrial hydrolysis reactor agreed well with the theoretical values deduced from the apparent dynamic model, and satisfied the ammonia consumption requirement for flue gas denitration in the selective catalytic reduction. This study would provide a reference to the design and development of urea hydrolysis for flue gas denitration.

denitration; urea hydrolysis; dynamics; mass transfer; preproduction test; industrial test

2015-12-08。 作者简介:张向宇(1984—),男,博士,高级工程师。 基金项目:国家自然科学基金资助项目(51406095,51025622);中国华能集团公司科学技术资助项目(TPRI-ZA-15-HKR02)。

时间:2016-04-21

10.7652/xjtuxb201607007

TK224

A

0253-987X(2016)07-0039-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160421.1043.008.html