金属氢化物热泵反应器吸氢过程的温度变化特性

2016-12-23鲍泽威杨福胜吴震张早校

鲍泽威,杨福胜,吴震,张早校

(1.四川大学化学工程学院,610065,成都;2.西安交通大学化学工程与技术学院,710049,西安)

金属氢化物热泵反应器吸氢过程的温度变化特性

鲍泽威1,杨福胜2,吴震2,张早校2

(1.四川大学化学工程学院,610065,成都;2.西安交通大学化学工程与技术学院,710049,西安)

为了研究金属氢化物反应器的温度变化趋势与规律,搭建了反应器性能测试装置,通过实验获得了吸氢反应过程中氢化物床层和换热流体的温度变化数据。实验结果表明:床层最高温度和换热流体出口温度都随着供氢压力的增大而升高。当供氢压力从0.6 MPa提高到1.0 MPa时,床层最高温度从56.6 ℃提高到71.8 ℃。考虑到经济性与安全性等问题,对于镧基金属氢化物反应器其供氢压力最好限定在1.6 MPa以下。换热流体流量越大则床层温度下降得越快,但其强化效果有限。流体出口温度升高幅度则随着流量增大而显著降低,但床层最高温度几乎无变化。氢气注入流量越大,反应器内氢气压力升高得越快,相应地氢化反应越快。通过改变氢气流量可以控制放热反应过程,从而更好地适应用热需求。

金属氢化物;反应器;热泵;温度变化

金属氢化物热泵具有无运动部件、无污染、无噪声等优点,在中低温余热回收领域有着很大的应用潜力。美国的Terry最早提出了金属氢化物热泵的概念,Gruen等建造了第一台金属氢化物热泵样机[1]。随后,各国研究者分别在材料开发[2]、反应器优化[3-4]、热泵系统动态模拟[5-6]和系统样机性能测试[7]等领域开展了相关研究工作。金属氢化物反应器是整个热泵系统的核心部件,其设计和运行方式对系统性能影响极大[8],因此开展金属氢化物反应器研究,对推动金属氢化物热泵的实际应用具有重要意义。Yang等讨论了氢化物床层采用泡沫铝或压块等强化传热措施对热泵系统性能的影响,结果表明进行强化传热处理后,反应分数和温度在整个反应器床层内的分布更趋均匀,这对于系统操作较为有利[3]。Sekhar等采用数值模拟方法对4种不同反应器换热结构进行了对比研究,最终发现采用外部冷却方式并安装翅片的结构是最有效的[4]。

尽管研究者们对金属氢化物反应器进行了较多研究,但对不同操作条件下反应器内温度变化趋势的研究还比较少,特别是对反应器内换热流体温度变化情况研究还未见报道。实际上,对于金属氢化物热泵系统,换热流体流过反应器后的温度升高幅度决定了所能利用热量的品位。本文建立了金属氢化物反应器性能测试实验台,测量了反应器床层和换热流体的温度,研究了吸氢压力、换热流体流量和氢气流量变化时反应器内的温度变化特性,以期为金属氢化物反应器优化设计提供指导。

1 实验方案

实验采用的氢气纯度(体积分数)达到99.999%,LaNi5储氢合金由北京有色金属研究院提供,反应器内共装填640 g的LaNi5合金材料。金属氢化物反应器性能测试装置如图1所示。在吸氢反应过程中,氢气经减压器减压后通过截止阀(V1和V2)和气体过滤器流入反应器内与LaNi5合金反应;在放氢反应过程中,金属氢化物吸热分解后释放的氢气经过气体过滤器和截止阀(V2、V3和V5)直接排空,或经过截止阀(V2、V3和V4)和真空泵后排空。所采用的换热流体为水,水在恒温循环器内保持在设定温度,恒温水通过球阀和流量计流入反应器内,之后再流回恒温循环器内。供氢压力和反应器内氢气压力分别由两个绝对压力变送器(P)测量。

图1 实验系统原理图

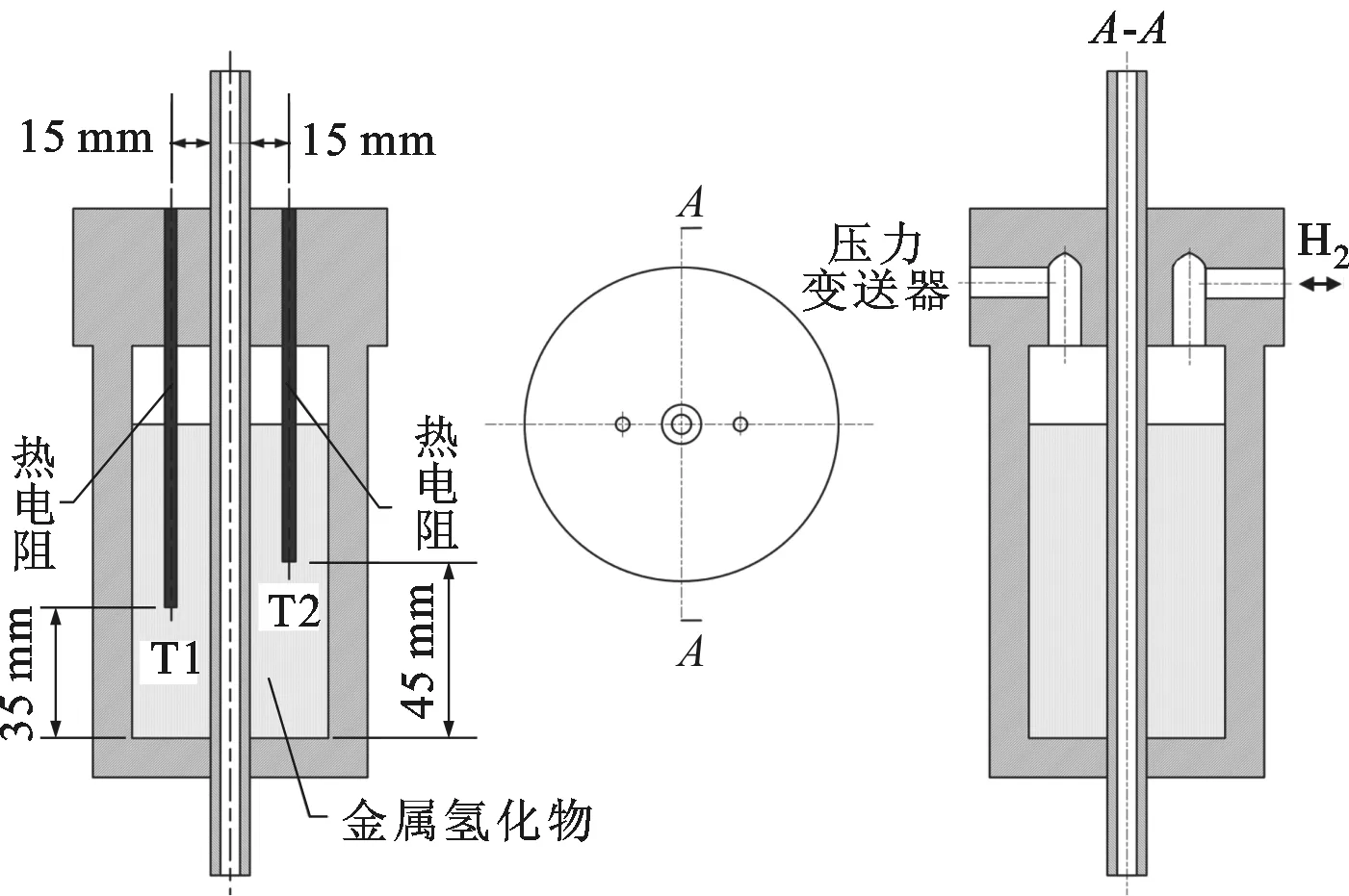

所采用的金属氢化物反应器结构如图2所示。此反应器为中心安装有换热管的圆柱形反应器,采用不锈钢316制造。反应器内径为50 mm,内部金属氢化物床层高度为80 mm,换热管外径为6 mm,内径为4 mm。在反应器顶端安装有两支热电阻插入到反应器内,用于测量床层的温度变化,所测量位置分别被命名为T1和T2处。换热管进出口安装有热电阻(T)用于测量换热流体进出口的温度变化。整个反应器被放置在一个65 mm厚的石棉保温夹套内,同时换热流体接管外也安装了保温棉以减少热损失。所有温度、压力和流量数据采集到安捷伦数据采集仪(Agilent 34980A)后由工控机进行处理。实验中采用的绝对压力变送器满量程为2 MPa,精度为±0.25%,热电阻测量范围为-200~300 ℃,测量精度为±(0.15 ℃+0.002|T|)。测量换热流体流量的为两台玻璃转子流量计,测量范围分别为1~10 L/h和6~60 L/h,精度为±2.5%。

图2 金属氢化物反应器结构图

2 实验结果与讨论

2.1 活化过程

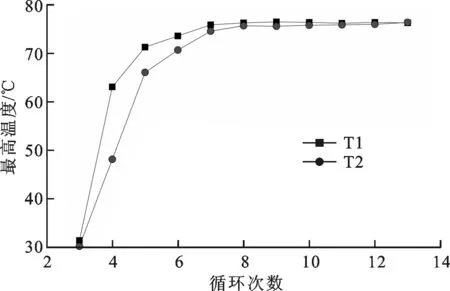

金属氢化物材料使用前必须经过活化,使其吸放氢性能逐渐提高并达到稳定。在活化过程中,吸氢温度设为30 ℃,供氢压力设为1.2 MPa;放氢温度设为65 ℃,放氢压力设为0。图3给出了随着吸放氢反应进行氢化物床层T1和T2处最高温度的变化趋势。因为前两次吸氢反应的反应速率依然很小,床层温度变化不明显,所以图3中只给出了第3次吸放氢循环之后的实验结果。从图3中可以发现,随着吸放氢循环次数的增加,吸氢过程中T1和T2处最高温度逐渐升高,这是因为材料在活化过程中吸氢速率逐渐增大,使得放热功率逐渐增大。但是,当循环次数达到8次以后,变化已经很小,说明吸氢性能已比较稳定,可以认为材料的活化过程已经完成。

图3 活化过程床层最高温度变化

从图3中可知,在前9次反应循环中T1处的温度比T2处要高一些,直到进行到10次之后两者才比较接近。分析其原因,可能是因为材料活化过程是从反应器底部到顶部逐渐完成的,当循环到第10次时此区域材料才完成活化过程。LaNi5合金活化后即粉化为数微米到数十微米的粉末,导致反应床层传热性能恶化[9]。粉末压块可能是解决这一问题的有效方法。Kim等采用镀铜的镧基储氢合金粉末制成多孔压块,其有效导热系数达到6 W/(m·K),经过3 000次循环之后依然可以保持初始形状而避免粉化[10]。

2.2 供氢压力变化

下面的实验中除非特别注明,否则操作参数设定为:换热流体入口温度和流量分别设为30 ℃和6 L/h,供氢压力设为1.0 MPa。

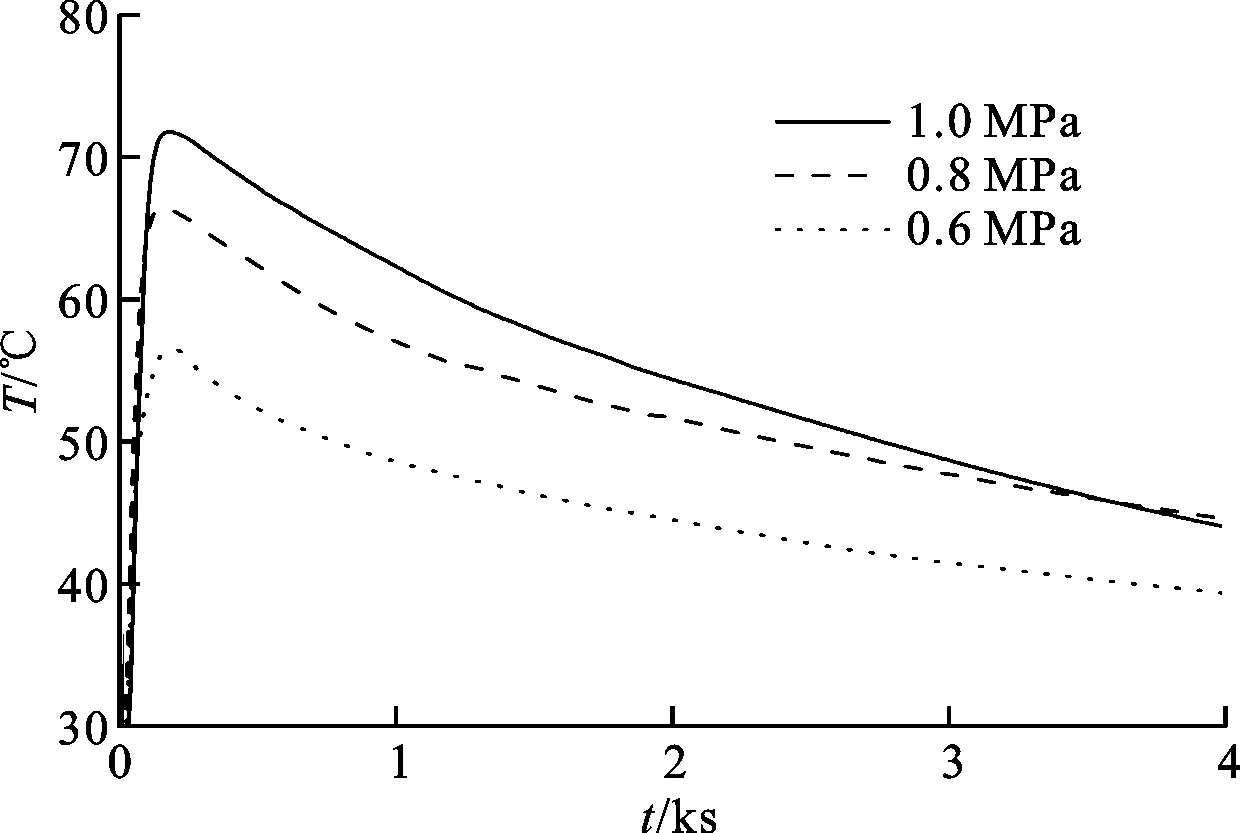

图4给出了不同供氢压力下氢化物床层的温度变化趋势。从图中可知,供氢压力越高,床层T1和T2处的最高温度越高。当供氢压力为1.0 MPa时,床层T1处的最高温度为71.8 ℃,而当供氢压力下降到0.6 MPa时,床层最高温度为56.6 ℃,大约下降了15.2 ℃。同样,床层T2处的最高温度为70.5 ℃,而当供氢压力下降到0.6 MPa时,床层最高温度降低到56.4 ℃。这是因为吸氢反应是放热过程,反应开始后床层温度急剧升高,当温度升高到供氢压力所对应的平衡温度后吸氢反应停止,床层温度不再升高,而供氢压力越高则对应的反应平衡温度越高,此床层最高温度也会越高。图4还显示,供氢压力升高后,床层温度下降得更快速。这是因为床层温度的升高使得反应床与换热流体之间的传热温差增大,从而提高了传热效率,这就使得床层冷却得更快。

(a)T1处

(b)T2处图4 不同供氢压力下的床层温度变化

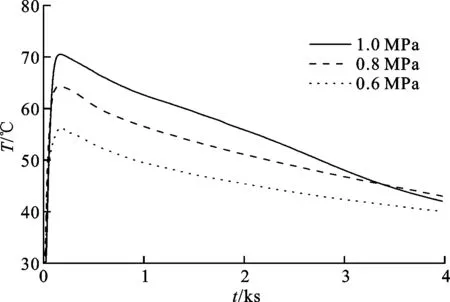

图5给出了不同供氢压力下换热流体出口温度的变化趋势。从图中可知,供氢压力越高则换热流体出口温度越高。究其原因,提高供氢压力可以增大吸氢反应的本征反应速率,促进吸氢反应进行,相应地使得放热功率更高。此外,供氢压力越高则床层温度越高,相应地换热流体出口温度也会升高。不过从图5还可以发现,流体出口温度升高的幅度是很小的,在供氢压力为1.0 MPa时最高也仅仅升高了1.7 ℃,这与文献[11]中的数值模拟结果是相一致的。这主要是由于此反应器的床层导热系数太低[12],使得反应热不能高效地传递给换热流体,此外换热流体与床层之间的换热面积较小也是一个重要原因。还需要说明的是,图5中的换热流体温度波动比较大,这是因为在实验中为了能够测量出流体温度变化数据,所设定的流量较小,因此其受到的外界影响较大使其波动较大,测量误差也比较大。综上所述,供氢压力越高则反应器的性能越好,不过压力越高则反应器加工成本越高,根据我国压力容器分类方法限定在1.6 MPa以内比较合理。

图5 不同供氢压力下的换热流体出口温度变化

2.3 换热流体流量变化

图6给出了不同换热流体流量下床层T1和T2处温度的变化趋势。从图中可知,当换热流体流量变化时,床层T1和T2处的最高温度几乎是没有变化的。床层最高温度取决于供氢压力所对应的吸氢反应平衡温度,是由供氢压力决定的,因此换热流体流量变化不会影响到床层T1和T2处的最高温度。图6显示,换热流体流量越大,则床层温度降低得越快。这是因为随着流量的增大,换热管内的流速增大了,根据传热学原理[13]可知,管内换热系数随着流速增大而增大,因此最终导致床层冷却更快。不过需要注意的是,当换热流体流量从6 L/h提高到60 L/h时,床层冷却速率增加得很小。这是因为所研究反应器床层导热系数较低,而且氢化物与换热管之间的接触热阻也较大,因此提高管内换热系数的强化效果是很有限的。

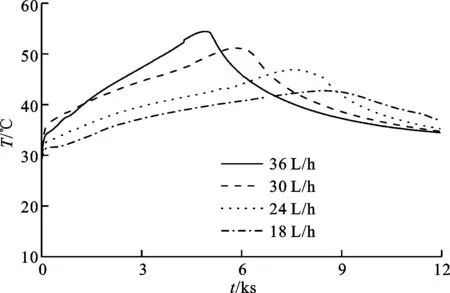

不同换热流体流量下,换热流体出口温度的变化如图7所示。图7显示,换热流体流量越大则其出口温度越低。这是因为随着换热流体流量增大单位质量流体所能吸收的热量减少,因此其出口温度降低。需要指出的是,在流体流量更大时虽然流体出口温度降低,但总的换热功率是增大的。当换热流体的流量为60 L/h时,管内的流速大约为1.3 m/s,这是换热管内流体常用的设计流速,但此时的流体温升幅度低于0.5 ℃,是没有利用价值的。因此,金属氢化物反应器换热管内流体流速取为换热器设计的经验流速值可能是不恰当的。不过测量结果说明了降低流体流量可以显著提高流体出口温度,这是后续研究需要考虑的优化参数。

(a)T1处

(b)T2处图6 不同换热流体流量下的床层温度变化

图7 不同换热流体流量下的流体出口温度变化

2.4 氢气流量变化

在截止阀V2和压力变送器P(见图1)之间管路安装气体质量流量控制器(七星电子CS200A)后,可以精确地控制氢气的供给流量。此气体质量流量控制器测量与控制范围为0~30 L/h,精度为±1.5%。不同氢气供给流量下,床层温度变化如图8所示。图8显示,与恒定压力供氢相比,床层的最高温度有所降低,最高仅仅为54.5 ℃,而且氢化反应时间更长,当氢气流量取为最高的36 L/h时,至少需要13 ks才能反应完成。从图8可知,氢气流量越高,床层最高温度越高,氢化反应越快。可以注意到的是,采用等氢气流量供氢方式的床层温度变化更平稳,而且通过改变氢气流量可以控制放热反应过程,从而更好地适应应用场合的需要。

(a)T1处

(b)T2处图8 不同氢气供给流量下的床层温度变化

当需要放大反应器尺寸时,氢化物床层厚度会增加,因而吸氢反应时间会有所增加,但供氢压力、换热流体流量与氢气流量变化对反应器性能的影响规律不会改变,只是金属氢化物床层温度与换热流体出口温度数值会发生变化。

3 结 论

本文搭建了金属氢化物反应器性能测试平台,测量了不同操作条件下反应器内床层温度和换热流体出口温度的变化趋势,所获得的主要结论如下。

(1)床层最高温度和换热流体出口温度随着供氢压力的增大而升高。当供氢压力从0.6 MPa提高到1.0 MPa时,床层的最高温度从56.6 ℃提高到71.8 ℃。当供氢压力为1.0 MPa时,流体出口温度最高为31.7 ℃。不过对于镧基氢化物反应器,考虑到加工成本与安全性等问题,供氢压力最好限定在1.6 MPa以下。

(2)随着换热流体流量增大,床层T1和T2处的最高温度几乎是相同的,但床层冷却逐渐加快,不过这种强化效果很有限。流体出口温度升高幅度则随着其流量增大而显著降低。对于金属氢化物热泵反应器,换热流体设计流速取为换热器设计的经验流速值可能是不恰当的,需要结合反应器的特点优化设计。

(3)等流量供氢方式与恒定压力供氢方式相比,床层的最高温度有所降低,而且氢化反应时间更长。通过改变氢气流量可以方便地控制放热反应过程,从而更好地适应应用场合的需要。

[1] NI J J, LIU H M. Experimental research on refrigeration characteristics of a metal hydride heat pump in auto air-conditioning [J]. International Journal of Hydrogen Energy, 2007, 32(13): 2567-2572.

[2] YASUDA N, TSUCHIYA T, SASAKI S, et al. Self-ignition combustion synthesis of LaNi5at different hydrogen pressures [J]. International Journal of Hydrogen Energy, 2011, 36(14): 8604-8609.

[3] YANG F S, WANG G X, ZHANG Z X, et al. Investigation on the influences of heat transfer enhancement measures in a thermally driven metal hydride heat pump [J]. International Journal of Hydrogen Energy, 2010, 35(18): 9725-9735.

[4] SEKHAR B S, LOTOTSYKK M, KOLESNIKOV A, et al. Performance analysis of cylindrical metal hydride beds with various heat exchange options [J]. Journal of Alloys and Compounds, 2015, 645(S1): S89-S95.

[5] YANG F S, ZHANG Z X, BAO Z W. An extensive parametric analysis on the performance of a single-stage metal hydride heat transformer [J]. International Journal of Hydrogen Energy, 2012, 37(3): 2623-2634.

[6] SEKHAR B S, MUTHUKUMAR P. Thermal modeling and performance investigation of a double-stage metal hydride-based heat transformer [J]. Numerical Heat Transfer: Part A, 2015, 67(8): 883-901.

[7] SEKHAR B S, MUTHUKUMAR P. Performance tests on a double-stage metal hydride based heat transformer [J]. International Journal of Hydrogen Energy, 2013, 38(35): 15428-15437.

[8] 鲍泽威, 杨福胜, 吴震, 等. 金属氢化物反应器吸氢过程的热质传递特性分析 [J]. 西安交通大学学报, 2012, 46(9): 49-54. BAO Zewei, YANG Fusheng, WU Zhen, et al. Analysis on heat and mass transfer characteristics of metal hydride reactors during adsorption [J]. Journal of Xi’an Jiaotong University, 2012, 46(9): 49-54.

[9] 覃峰. 新型稀土系储氢合金的粉化、膨胀和传热特性的研究 [D]. 上海: 上海交通大学, 2007.

[10]KIM K J, FELDMAN K T, LLOYD G, et al. Performance of high power metal hydride reactors [J]. International Journal of Hydrogen Energy, 1998, 23(5): 355-362.

[11]杨福胜. 金属氢化物热泵反应器的性能模拟研究 [D]. 西安: 西安交通大学, 2006.

[12]HAHNE E, KALLWEIT J. Thermal conductivity of metal hydride materials for storage of hydrogen: experimental investigation [J]. International Journal of Hydrogen Energy, 1998, 23(2): 107-114.

[13]杨世铭, 陶文铨. 传热学 [M]. 4版. 北京: 高等教育出版社, 2006.

(编辑 荆树蓉)

Temperature Variation Characteristics of Metal Hydride Heat Pump Reactor in Hydrogen Adsorption

BAO Zewei1,YANG Fusheng2,WU Zhen2,ZHANG Zaoxiao2

(1. College of Chemical Engineering, Sichuan University, Chengdu 610065, China;2. School of Chemical Engineering and Technology, Xi’an Jiaotong University, Xi’an 710049, China)

In order to study the temperature variation of metal hydride heat pump reactor, an experimental setup for performance test of the heat pump reactor was built. The temperature variation of the hydride bed and heat transfer fluid in hydrogen adsorption reaction was measured. The experimental results show that both the maximum temperature of the hydride bed and outlet temperature of heat transfer fluid rise with the increase of the hydrogen supply pressure. When the hydrogen supply pressure increases from 0.6 MPa to 1.0 MPa, the maximum temperature of the bed rises from 56.6 to 71.8 ℃. Considering cost and safety, hydrogen supply pressure should be lower than 1.6 MPa for La-based metal hydride reactor. The higher the flow rate of heat transfer fluid is, the faster the bed temperature drops, but this heat transfer enhancement effect is very limited. When the fluid flow rate increases, the temperature rising magnitude of the fluid reduces remarkably, while the maximum temperature of the bed basically keeps unchanged. It can also be found that the higher the hydrogen injection flow rate is, the faster the hydrogen pressure in the reactor rises, resulting in faster hydrogenation reaction. The exothermic reaction process can be controlled by changing the hydrogen flow rate, thus more favorably meeting the demand for heat application.

metal hydride; reactor; heat pump; temperature variation

10.7652/xjtuxb201603012

2015-07-24。 作者简介:鲍泽威(1985—),男,讲师;张早校(通信作者),男,教授。 基金项目:国家自然科学基金资助项目(51106118);中央高校基本科研业务费专项资金资助项目(2014SCU11022)。

时间:2015-12-08

http:∥www.cnki.net/kcms/detail/61.1069.T.20151208.1638.002.html

TQ052.5

:A

:0253-987X(2016)03-0076-05