不同干燥方法和蒸制时间对昭通天麻药材质量的影响

2016-12-22田治蛟王家金刘金美刘旭燕余显伦马聪吉刘大会

田治蛟,王家金,刘金美,戴 堃,刘旭燕,余显伦,马聪吉,刘大会,**

(1.昭通市天麻研究院,云南 昭通 657000;2. 云南省农业科学院 药用植物研究所,云南 昆明 650205;3. 昭通市天麻特产局,云南 昭通 657000)

不同干燥方法和蒸制时间对昭通天麻药材质量的影响

田治蛟1,王家金2*,刘金美1,戴 堃3,刘旭燕1,余显伦1,马聪吉2,刘大会2,3**

(1.昭通市天麻研究院,云南 昭通 657000;2. 云南省农业科学院 药用植物研究所,云南 昆明 650205;3. 昭通市天麻特产局,云南 昭通 657000)

分别采用直接晒制和煮制、蒸制后不同干燥方法,以及不同蒸制时间进行昭通天麻加工,比较加工后天麻药材折干率和内在成分含量。结果表明,新鲜天麻直接晒干或直接烘干,干燥时间长,易发生酶促褐变,导致天麻表皮变黑和天麻素含量降低。煮制处理天麻的折干率为20 %~24 %,天麻素含量为0.36 %~0.45 %,显著低于蒸制处理的折干率(24 %~31 %)和天麻素含量(0.66 %~1.09 %)。天麻煮制后采用传统燃煤烘干或熏硫处理,会增加药材总灰分、浸出物和二氧化硫含量。将天麻蒸制后采用鼓风干燥箱进行高温(55 ℃)-低温(35 ℃)变温干燥,药材外观形态较好,天麻素含量可达0.82 %。昭通天麻最佳蒸制时间特级为35 min,一级为30 min,二级为20 min,三级为15 min。昭通天麻适宜的干燥方法为蒸制断生后采用鼓风进行高温(55 ℃)-低温(35 ℃)变温干燥,蒸制时间以刚透心为宜。

昭通天麻;蒸煮;变温干燥;折干率;天麻素

天麻为兰科植物天麻GastrodiaelataBl.的干燥块茎,为中国传统名贵大宗药材,具有息风止痉、平抑肝阳、祛风通络的功效[1]。昭通位于乌蒙山区,其得天独厚的自然条件,所产天麻质量优良,是中国人工种植天麻最早地区之一和全国天麻重要产地[2]。《中国地道药材》记载:天麻主产于中国西南诸省,东北、华北亦有分布,云南昭通产者最为驰名[3]。药材产地加工干燥是控制药材质量的重要环节。昭通天麻主要以乌天麻为主,目前产地初加工方法主要为大锅煮制后,直接烧煤炉烘烤干,烘烤过程中要“发汗”3 ~4次,整个烘烤时间长达40~50 d。这种加工方法导致烘烤周期长,费工费力,而且在烘烤期间为防止天麻霉变,经常会使用硫磺熏蒸,造成天麻二次污染和品质下降。前人对天麻干燥技术已有一些探索,刘彦铎[4]等比较了日晒法、阴干法、烘箱烘干法、真空干燥法、真空冷冻干燥法等对陕西红天麻天麻素含量的影响,认为干燥温度为52~58 ℃的真空干燥为最好,其次为真空冷冻干燥。李德勋[5]等比较了热风干燥下,温度、刮皮、蒸煮、明矾浸泡和熏硫对昭通天麻外观和天麻素含量的影响,认为烘烤温度过高对天麻素的损失较大,将新鲜天麻洗净泥土煮熟后在50~60 ℃下鼓风烘至7成干,然后熏硫烘干处理的天麻素含量最高。昭通乌天麻含水率低且块茎肉质紧实,陕西红天麻烘干工艺是否适合昭通乌天麻还有待验证;另一方面,随着绿色中药产业的发展,国家对中药材行业禁止或限制熏硫。因此,急需引入现代中药材加工工艺和技术,规范昭通天麻的加工工艺,保证昭通天麻产品质量。本文采用不同干制方法和蒸制时间对昭通天麻药材进行产地加工,比较不同产地加工方法对昭通天麻外观质量、内在成分和二氧化硫的影响,为昭通天麻规范化生产适宜产地加工干燥方法的确定提供理论依据。

1 材料与方法

1.1 仪器与材料

岛津LC-20AT型高效液相色谱仪(SPD-20A型紫外检测器),FD-1A-50 真空冷冻干燥机,DZF-1B 真空干燥箱,DHG-9070A 电热鼓风干燥箱, HWS28型水浴锅。天麻素对照品购于山东省中药化学对照品研究中心。乙腈为色谱纯,其他试剂均为分析纯。

实验用的昭通天麻样品,2014年11月采自昭通彝良小草坝。天麻样品经云南农业科学院药用植物研究所刘大会研究员鉴定为乌天麻。

1.2 试验设计

1.2.1 不同干燥方法 选择外观和大小相对一致的二级(150~200 g)鲜天麻120个,洗净泥土,随机分为12组,每组10个,采用表1设计的不同干燥方法对其加工,其中蒸制和煮制天麻时,以刚透心为宜,即天麻中心无白心,而后干燥至恒重。并计算折干率(天麻干燥后的重量/天麻干燥前的鲜重量)。

1.2.2 不同蒸制时间 选择外观和大小相对一致的特级(>250 g)、一级(200~250 g)、二级(150~200 g)三级(100~150 g)鲜天麻各30个,洗净泥土,放在普通蒸锅上(蒸锅上放置3层蒸笼)进行蒸制,每级别天麻采用2个蒸锅,每层蒸笼放置5个天麻,按照设计时间(在预试验基础上,蒸制时间设计如下:三级10~30 min,二级15~40 min,一级20~45 min,特级25~50 min),每隔5 min从蒸锅上取下一层蒸笼,并取出天麻,从中间横切开检查天麻是否蒸制透心,并将切开后样品在鼓风干燥箱中,在55 ℃热风条件干燥至麻体变硬,取出待测。

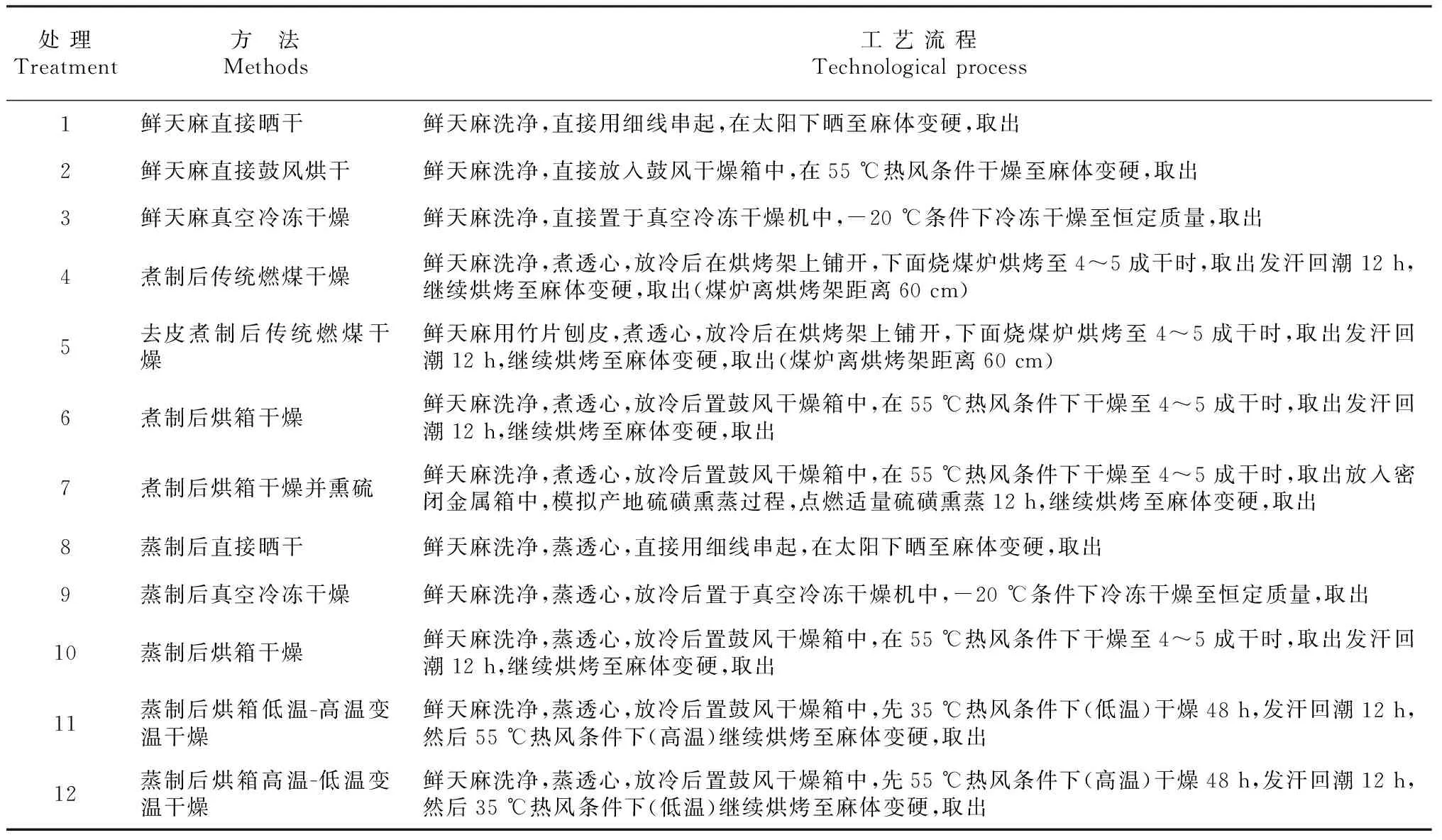

表1 干燥方法

图1 天麻素标准对照品HPLC图谱(A)和天麻样品HPLC图谱(B)Fig.1 HPLC chromatograms of gastrodin standards and sample

1.3 测定项目及分析方法

1.3.1 天麻素含量的测定 参照《中国药典》(2010年,一部)天麻项下的高效液相色谱法测定。色谱柱为InertSustainC18柱(4.6 mm × 250 mm,5 μm),以乙腈- 0.05 %磷酸溶液(3∶97)为流动相,检测波长220 nm,进样量20 μl,流速1 mL/min,柱温为室温。精密称取样品天麻粉末2 g,置具塞锥形瓶中,精确加入稀乙醇50 mL,称定重量,加热回流3 h,放冷,再称定重量,用稀乙醇补足减失的重量,摇匀,滤过,精密量取滤液10 mL,浓缩至近干,残渣加乙腈-水(3∶97)混合溶液溶解,转移至25 mL量瓶中。用乙腈-水(3∶97)混合溶液稀释至刻度,摇匀,滤过,取滤液,即得样品溶液备用。

1.3.2 其它成分测定 浸出物含量参照《中国药典》2010年版第一部的附录ⅩA的醇溶性浸出物测定法项下的热浸法测定。 总灰分参照《中国药典》2010年版第一部的附录ⅨK测定。二氧化硫参照《中国药典》2010年版第一部的附录Ⅸ U,二氧化硫残留测定法测定。

2 结果与分析

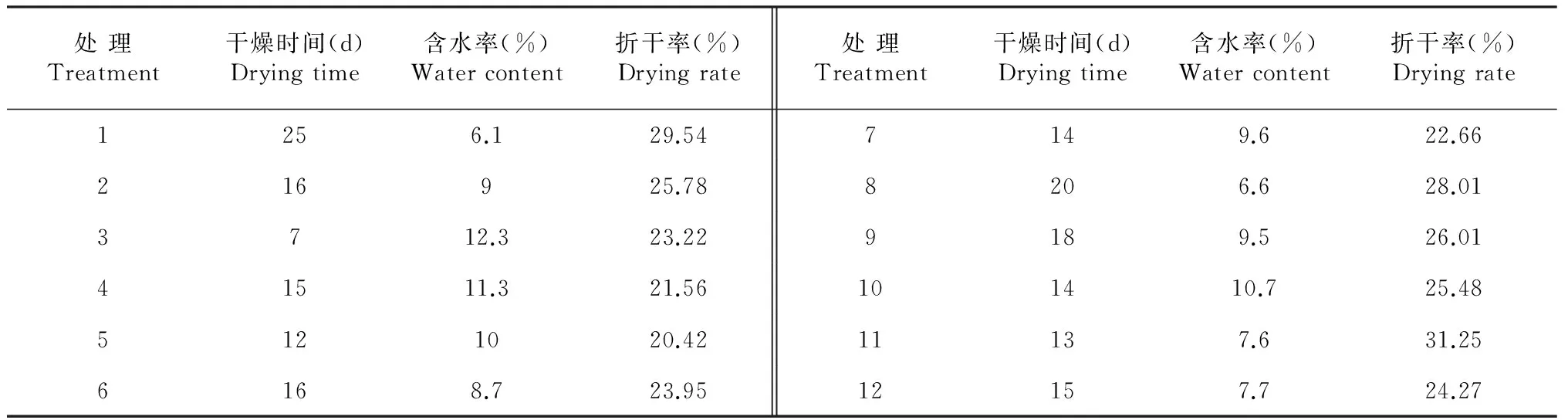

2.1 不同干燥方法的干燥时间和折干率比较

不同干燥方法处理的昭通天麻干燥时间差异较大(表2)。鲜天麻直接真空冷冻干燥处理(处理3)干燥时间最短为7 d,但干燥后天麻含水率较大,达12.3 %;将天麻蒸制过后再真空冷冻干燥(处理9)时,天麻干燥时间会大幅增加,达18 d,说明蒸制过后天麻多糖变性,导致真空冷冻干燥下脱水速率降低。晒干处理(处理1和处理8)天麻干燥时间最长,达20~25 d,干燥后天麻含水率较低为6.1 %~6.6 %;经过蒸制断生处理(处理8)天麻晒制脱水速率加快。天麻去皮后干燥(处理5)同不去皮处理相比(处理4)干燥时间缩短3 d;天麻蒸制断生后鼓风烘烤(处理10)较直接新鲜天麻鼓风烘烤(处理2)的干燥时间缩短2 d;天麻烘烤过程中熏硫处理(处理7)较不熏硫处理(处理6)的干燥时间缩短2 d;将天麻蒸制后先低温再高温的变温干燥(处理11)较恒温干燥(处理10)和高温再低温的变温干燥(处理12)时间要短。采用燃煤烘烤处理(处理4和处理5)的天麻含水率略高于烘箱烘烤处理(处理6)。

天麻煮制处理(处理4-处理7)的折干率为20.42 %~23.95 %,显著低于蒸制处理(处理8-处理12)的折干率(24.27 %~31.24 %)和新鲜天麻直接干燥处理(处理1和处理2)的折干率(25.78 % ~29.54 %),说明天麻煮制会导致内容物含量损失,天麻去皮后煮制(处理5)的内容物损失更大(折干率为20.42 %);同新鲜天麻干燥相比(处理1和处理2),蒸制处理天麻折干率变化不大,说明天麻进行蒸制处理对天麻内容物的损失影响较小(表2)。

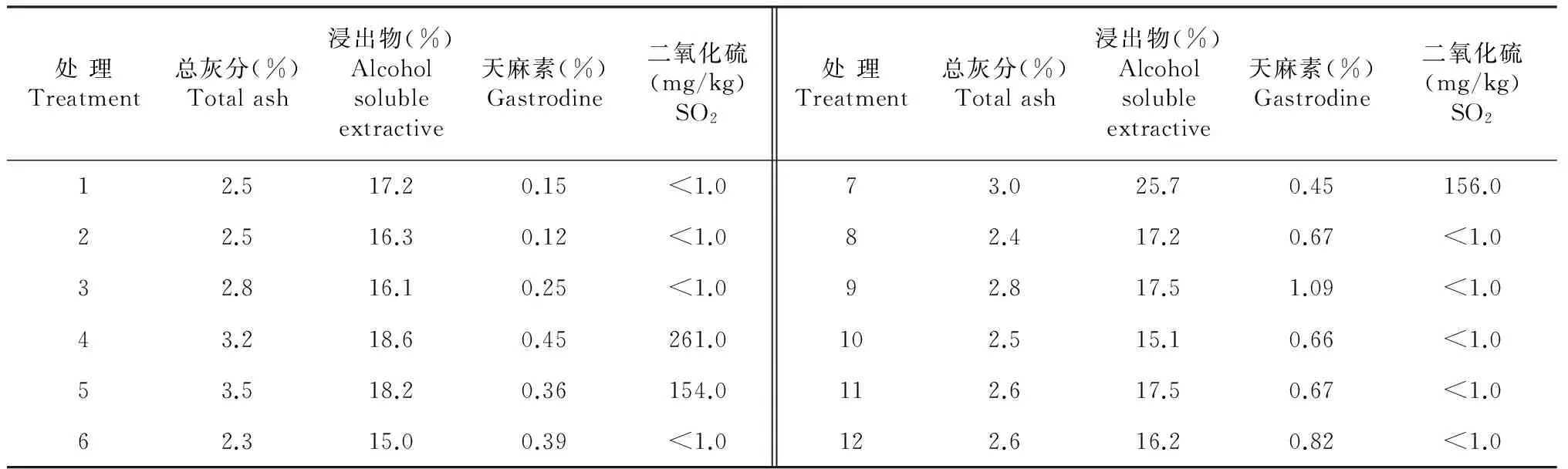

2.2 不同干燥方法的有效成分含量和二氧化硫含量比较

不同干燥方法处理的昭通天麻有效成分含量差异较大(表3)。天麻煮制过后用煤烘烤(处理4和处理5)和熏硫烘烤(处理7)显著提高天麻药材总灰分含量和浸出物含量,3个处理两成分含量分别为3.2 %与18.6 %、3.5 %与18.2 %和3.0 %与25.7 %,熏硫处理浸出物含量高出其他各处理38.2 %~71.3 %,3个处理的药材均检测出二氧化硫(分别为261.0、154.0和156.0 mg/kg);说明二氧化硫(昭通的燃煤中含有硫)会提高天麻浸出物含量和总灰分的含量。天麻真空冷冻干燥(处理3和处理9)处理总灰分含量也较高,达2.8 %。其他各个处理间的总灰分和浸出物含量差异不大。

表2 昭通天麻不同干燥方法的干燥时间、含水率和折干率比较

天麻素是天麻的重要活性成分和质量评价指标。新鲜天麻不经断生处理,直接晒干(处理1)、烘干(处理2)和真空冷冻干燥(处理3)时,其天麻素含量均较低,为0.12 %~0.25 %;新鲜天麻经过蒸制断生处理后,再晒干(处理8)、烘干(处理10)和真空冷冻干燥(处理9),天麻素含量明显提高,为0.66 %~1.09 %;上述结果说明天麻素是新鲜天麻经过高温(煮制、蒸制)断生后转化形成的。不同断生处理方法相比,采用煮制(处理4至处理7)断生处理天麻的天麻素含量为0.36 %~0.45 %,明显低于蒸制(处理8至处理12)断生处理天麻素含量(0.66 %~1.09 %),说明煮制工艺会造成一定的天麻素含量损失。蒸制处理后,不同干燥方法相比,真空冷冻干燥方法(处理9)的天麻素含量最高,为1.09 %,其次为鼓风干燥箱的高温-低温变温干燥方法(处理12),为0.82 %。天麻刮皮后再进行煮制烘干(处理5)较不刮皮处理(处理4)的天麻素含量和浸出物含量低,总灰分则增加。

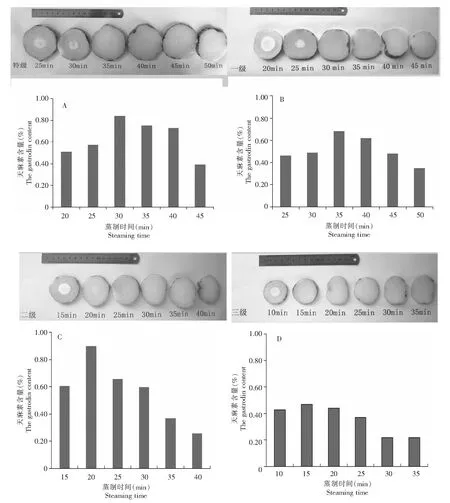

2.3 不同蒸制时间对不同级别天麻素含量的影响

为优化昭通天麻蒸制断生工艺,比较了不同大小级别的昭通天麻蒸制时间对天麻素含量影响(图1)。从切开断面可以看出,特级天麻需要蒸制35~40 min才能蒸透心(没有白心);蒸制时间在35 min前,特级天麻(>250 g)的天麻素含量较低,仅0.51 %~0.57 %;蒸透心时(35 min),天麻素含量为0.84 %;继续蒸制(35~45 min)天麻素含量逐步下降,为0.75 %(40 min)和0.73 %(45 min);蒸制时间超过45 min后,天麻素含量大幅降低,仅为0.39 %。一级天麻(200~250 g)需要蒸制30~35 min才能蒸透心,此时天麻素含量也较高,为0.68 %(30 min)和0.62 %(35 min),蒸制不透心和过度蒸制的天麻素含量均较低。二级天麻(150~200 g)需要蒸制20 min才能蒸透心,天麻素含量可达0.90 %;三级天麻(100~150 g)需要蒸制15 min才能蒸透心,天麻素含量可达0.47 %,两者蒸制不透心和过度蒸制的天麻素含量均较低,蒸制时间过长后,天麻素的含量较刚透心时下降了一半以上。上述结果表明,不同级别的昭通天麻蒸制刚透心(无白心)最好,不透心或蒸制时间过长均显著降低天麻素的含量。过度蒸制还会导致天麻变软,影响外观。不同等级的昭通天麻相比,特级天麻天麻素含量最高,其次是一级天麻,较特级低10 %以上,二级天麻的天麻素含量和一级天麻差不多,三级天麻的天麻素含量最低,含量仅为特级天麻的一半。

表3 昭通天麻不同干燥方法的总灰分、浸出物、天麻素和二氧化硫含量比较

图2 不同蒸制时间对不同级别昭通天麻素含量的影响Fig.2 Effect of different steaming time on the gastrodin content with different grade of Zhaotong Gastrodiaelata

3 讨 论

在食品加工过程中一般要防止发生“酶促褐变”。酶促褐变是在有氧条件下,由于多酚氧化酶(PPO)的作用,邻位的酚氧化为醌,醌很快聚合成为褐色素而引起组织褐变。PPO是发生酶促褐变的主要酶,存在于大多数果蔬中。在大多数情况下,由于 PPO 的作用,不仅有损于果蔬感观,影响产品运销,还会导致风味和品质下降。实践中控制酶促褐变的方法从控制酚酶和氧两方面入手,主要途径有钝化酚酶的活性(热烫、抑制剂等)、改变酚酶作用的条件(pH值、水分活度等)、隔绝氧气的接触和使用抗氧化剂(抗坏血酸、SO2等)。天麻中也含有大量的酚类物质[6]。天麻不经蒸制或煮制的断生处理,直接干制(晒干或烘干)可能因发生“酶促褐变”反应,促使天麻酚类物质氧化为醌,导致天麻表皮变成乌黑色。这同传统天麻药材的表皮黄白色至淡黄色的外观要求不相吻合。采用真空冷冻干燥和煮制、蒸制的热烫断生处理,可有效控制“酶促褐变”反应,防止天麻表皮变黑。直接晒制或烘制天麻的天麻素含量非常低,证明生成天麻素的前体酚类物质发生酶促褐变反应,氧化成了醌类物质,其同甘志杰等和袁胜浩等[7-8]研究结果一致。中药材市场有一种表皮乌黑色天麻制品,麻芯是白色、粉状,称之为“乌天麻”,可能是天麻没经过断生处理或者断生不完全,直接晒干或烘干,让天麻表皮“酶促褐变”加工而成。

鲜天麻直接真空冷冻是通过水分在低温真空下结冰-升华而实现,结冰的过程使天麻体积膨大,质变疏松,水分升华,干燥耗时短;低温和真空抑制了天麻发生酶促反应,保证天麻原有色泽和天麻素的含量;但干燥后天麻表皮裂纹多,麻体泡松易碎,没有角质样,同传统天麻商品性状有较大差异。天麻蒸制断生后,再进行真空冷冻干燥,由于蒸制过程造成了天麻中多糖变性水解,天麻内含物紧密接触,形成结实的块状物,使水分挥发较困难,干燥耗时长;由于结块造成天麻样品内部水分迁移速率小于表面汽化速率,导致天麻表面干燥速度显著高于内部,造成天麻表面快速失水急剧形变、褶皱,内部空心[9]。

天麻药材中天麻素成分是新鲜天麻在一定的温度、湿度和压力等条件下,天麻中相关酚类成分发生降解反应,形成天麻素[8]。本研究进一步验证上述结果,即新鲜天麻直接晒干、烘干或真空冻干天麻素含量较低,将新鲜天麻经过煮制或蒸制高温断生处理后,再进行晒干、烘干或真空冻干,天麻素含量显著提高。天麻素为水溶性成分,采用煮制断生处理因天麻素等成分溶于水中[10],其药材折干率和天麻素含量要显著低于蒸制处理,昭通天麻产地加工要大力推广蒸制断生方法。煮制断生是昭通天麻产地加工药材天麻素含量和折干率低的一个重要原因。昭通天麻采用传统燃煤烘烤或者直接熏硫,都会导致药材样品二氧化硫残留,生产上应引起重视;燃煤烘烤或熏硫处理的总灰分和可溶性浸出物含量会显著提高,可能与二氧化硫和天麻中一些成分反应生成可溶性硫酸盐有关。蒸制断生处理后,不同烘烤温度对天麻素含量也有较大影响。采用先高温后低温变温烘烤方法和直接真空冷冻烘干的方法可显著提高天麻药材的天麻素含量,低温干燥有利于减少天麻素的损失,这同李德等研究结果是一致的[5]。外观形态比较而言,先高温后低温变温烘烤方法可在生产上进行推广,蒸制后再真空冷冻干燥可大幅提高天麻的天麻素含量,但如何保持天麻药材外观形态方面还有待进一步研究。

蒸制时间对不同级别昭通天麻药材天麻素含量影响也较大。蒸制时间不够,天麻没蒸透心,其酚类物质降解不完全,天麻素生成较少;蒸制不透心,天麻PPO活性没有被完全抑制,导致发生酶促褐变反应,天麻表皮变黑和降低天麻素含量。过度蒸制后,天麻体内细胞破坏严重,内容物外溢,麻体变软,导致天麻素等一些易溶于水成分外溢损失,降低天麻外观和内在品质。与李德勋等研究结果有一定差异,可能李等的研究的蒸制温度较高(高压、高温),蒸制的时间较短(3~10 min),对昭通天麻天麻素含量影响表现不出来[11]。研究证明昭通天麻天麻素含量随着大小级别增加而明显增加[12],三级天麻仅为特级天麻的一半,其原因还待进一步研究。

[1]中国药典[S]. 一部. 2010.58.

[2]周 铉,杨兴华,梁汉兴,等. 天麻形态学[M]. 北京: 科学出版社,1987:1-9.

[3]胡世林. 中国地道药材[M]. 哈尔滨: 黑龙江科技出版社,1989.

[4]刘彦铎,王昌利,唐 斌,等. 不同干燥方法对天麻中天麻素含量的影响[J]. 现代中医药, 2013, 33(3): 108-109.

[5]李德勋,肖顺经. 天麻的传统加工工艺调查和质量考察[J]. 现代中药研究与实践, 2004, 18(4): 12-13.

[6]周 俊,浦湘渝,杨雁宾,等. 天麻的化学研究(Ⅱ)几种国产天麻属植物的化学成分[J]. 云南植物研究,1983,5(4):443-444.

[7]甘志杰,郑斯漱. 天麻产地加工研究[J]. 中药通报,1986,11(1):27-28.

[8]袁胜浩,王 东,张香兰,等. 天麻中天麻素含量的影响因子研究[J].云南植物研究,2008,30(1):110-114.

[9]张绪坤. 热风干燥热力学分析及典型物料干燥性能研究[D]. 中国农业大学, 2005.

[10]宁子琬,毛春芹,陆兔林. 不同加工方法对天麻有效成分及SO2残留量的影响[J]. 中国中药杂志, 2014, 39(15): 2814-2818.

[11]李德勋,陈 桂,肖顺经,等. 正交试验法优选鲜天麻的蒸制干燥工艺[J]. 现代中药研究与实践, 2006, 20(2): 56-57.

[12]刘旭燕,张公信, 田孟华,等. 不同等级昭通乌天麻与其他产地天麻的天麻素含量测定及比较[J]. 中国现代中药,2015,17(1):35-38.

(责任编辑 王家银)

Effects of Different Processsing Methods and Steamed Time on Quality of ZhaotongGastrodiaerhizoma(GastrodiaelataB1. f.glaucaS. Chow)

TIAN Zhi-jiao1, WANG Jia-jin2*, LIU Jin-mei1, DAI Kun3, LIU Xu-yan1,YU Xian-lun1, MA Cong-ji2, LIU Da-hui2,3**

(1.Zhaotong Academy of Gastrodiae Rhizoma Science and Technology, Yunnan Zhaotong 657000,China; 2. Institute of Medicinal Plants, Yunnan Academy of Agricultural Sciences, Yunnan Kunming 650250, China; 3. Zhaotong Products Bureau of Gastrodiae Rhizoma, Yunnan Zhaotong 657000,China)

The ZhaotongGastrodiaerhizomawere proceed through different methods including direct drying, boiling and steaming . The drying rate and ingredient content were compared. The results showed that the drying time was long when the fresh ZhaotongGastrodiaerhizomawas dryed directly, which might lead to blacken of the skin of ZhaotongGastrodiaerhizomaand the decrease of gastrodine content.The drying rate were 20 %-24 % and the content of gastrodin were 0.36 %-0.45 % in ZhaotongGastrodiaerhizomawhich was proceed by boiling. But, the drying rate and gastrodine content were lower significantly than that of steamed processing .The content of total ash, extract and sulfur dioxide herbs would be increased in ZhaotongGastrodiaerhizomaafter boiled with traditional coal-fired drying or smoked sulfur treatment.The gastrodine content could be up to 0.82 % and the appearance shape was better in ZhaotongGastrodiaerhizoma, which was proceed with drum wind drying oven high (55 ℃) -low (35 ℃) varying temperature after steamed.In addition, the best steamed time was 35 min in the special grade of ZhaotongGastrodiaerhizoma,level one of ZhaotongGastrodiaerhizomabest steamed time was 30 min, level two best steamed time was 20 min, and level three best steamed time were 15 min. The appropriate drying method for rhizoma gastrodiae was dry with drum wind drying oven high (55 ℃)-low (35 ℃) varying temperature after steamed.

ZhaotongGastrodiaerhizoma; Boiling and steaming; Drying rate; Variable-temperature drying; Gastrodin

1001-4829(2016)07-1701-06

10.16213/j.cnki.scjas.2016.07.036

2015-11-04

国家科技支撑计划(2013BAK13B04);云南省科技计划联合支持国家项目(2014GA006);云南省科技计划重点项目(2012CG022)

田治蛟,硕士,工程师,主要从事天麻加工和产品研发工作,E-mail: 402585553@qq.com,*为共同第一作者,E-mail:2354665275@qq.com,**为通讯作者,E-mail:juhuacha2007@sohu.com。

R283

A