工件超声振动辅助微通道铣削成形试验研究

2016-12-22韩光超吴文徐林红孙翔宇

韩光超,吴文,徐林红,孙翔宇

(1.广西大学广西制造系统与先进制造技术重点实验室,530004,南宁;2.中国地质大学(武汉)机械与电子信息学院,430074,武汉;3.华中科技大学材料成形与模具技术国家重点实验室,430081,武汉)

工件超声振动辅助微通道铣削成形试验研究

韩光超1,2,3,吴文2,徐林红2,孙翔宇2

(1.广西大学广西制造系统与先进制造技术重点实验室,530004,南宁;2.中国地质大学(武汉)机械与电子信息学院,430074,武汉;3.华中科技大学材料成形与模具技术国家重点实验室,430081,武汉)

为了改善不锈钢材料的微通道高速铣削成形特性,利用自行研制的具有双直槽结构的矩形六面体超声变幅器实现工件的水平超声振动,对304奥氏体不锈钢板载微通道结构进行工件超声振动辅助微铣削成形加工试验,研究了不同工艺参数对微通道成形表面质量的影响。试验结果表明:在超声辅助微铣削加工过程中,当工件的水平超声振幅为4 μm时可有效改善切削加工表面的粗糙度,偏大或偏小的超声振幅都会导致微通道表面质量变差;当每齿进给量接近刀具最小切削厚度时,微铣刀钝圆半径引起的尺寸效应最为显著,表面切削加工质量较差,而略大于刀具最小切削厚度的微铣削每齿进给量以及较小的轴向切深,都有利于改善不锈钢微通道表面的铣削成形质量。

超声变幅器;工件振动;微通道;微铣削;表面粗糙度

微通道主要是指特征尺寸在亚微米级的微小槽体通道,因其具有良好的换热和传质效率,在微混合器、微换热器和微反应器等系统中已得到了广泛的应用[1-2]。

根据不同的应用环境,制备微通道结构的基底材料主要包括硅、石英玻璃和聚合物等非金属材料,以及紫铜、铝合金和不锈钢等金属材料。对于非金属材料,微通道的加工方法主要有湿法刻蚀、电火花切割、放电腐蚀和激光烧蚀等[3]。在金属材料的微通道加工工艺中,与电火花线切割和锯切等加工方式相比,高速铣削加工可灵活制备不同形状的微通道结构,是目前的主流加工方法。但是,由于微通道具有通道宽度窄和高宽比大的特点,在进行微切削加工时容易造成刀具折断,极大地增加了制造工艺的难度[4]。

不锈钢材料因其良好的化学惰性,已广泛应用于化工和生物医药行业。作者在前期研究中以304奥氏体不锈钢为基底材料,采用板载矩形微通道结构制备出尺寸均一的药物控释纳米粒载体,取得了良好的效果[5]。然而,由于304奥氏体不锈钢是典型的难加工金属材料,在切削过程中具有加工硬化现象严重、导热性差、黏结倾向严重等特点,使得不锈钢板载微通道的高效铣削加工成形成为急需解决的关键问题。

超声辅助铣削加工技术是在传统铣削加工基础上,通过对切削工具或工件施加辅助超声振动以获得更好加工性能的加工方法。它不仅可以有效降低切削力、减小刀具磨损和提高加工质量及加工效率,还拓展了可加工材料及零件的适用范围和应用领域,已成为难加工材料零件加工中的主要先进加工技术之一[6]。在超声微铣削加工研究中,Ding等对铝合金工件的0.5~10 kHz低频二维振动辅助微细铣削进行了研究,结果表明低频振动使加工尺寸精度、表面粗糙度和微铣刀寿命都有所改善[7]。沈学会等对超声振动辅助微细铣削铝合金材料的加工尺寸精度及表面粗糙度进行了研究[8]。Lian等对基于工件垂直超声振动的铝合金工件微铣削工艺进行了研究,结果表明合适的超声振幅有利于改善表面粗糙度[9]。

上述超声微铣削加工研究表明,目前的研究工作主要集中于铝合金材料,而对于不锈钢等难加工材料铣削加工特性的研究较少。同时,超声振动主要施加在被加工工件上,需要根据工件特征进行专门设计,而目前缺乏一种具有较强适应性的超声振动平台。为了改善不锈钢材料的微通道高速铣削成形特性,本文在对工件辅助超声振动系统进行深入研究的基础上,采用带直槽的块状超声变幅器实现工件的辅助超声振动,并对304奥氏体不锈钢工件的超声辅助微铣削成形加工特性进行了试验,以研究不同工艺参数对微通道成形质量的影响。

1 试验装置与试验方案

1.1 超声振动平台设计

为了实现工件超声振动辅助微铣削加工,需要研制具有较强负载能力的超声振动平台。矩形六面体具有极为丰富的三维耦合振动模式,且在某些频率附近谐振频率密集分布,可作为一种有效的宽频带辐射声源,特别适合于制备可负载多种形状和尺寸工件的大尺寸超声变幅器[10]。但是,由于矩形六面体超声变幅器具有明显的三维耦合振动特性,因此需要对其振动特性进行优化控制,才能满足超声辅助铣削加工的要求。现有研究[11-12]表明,在矩形六面体上设置通孔槽可以控制变幅器的横向振动,从而可以在矩形六面体的前端面获得均匀的表面振幅。

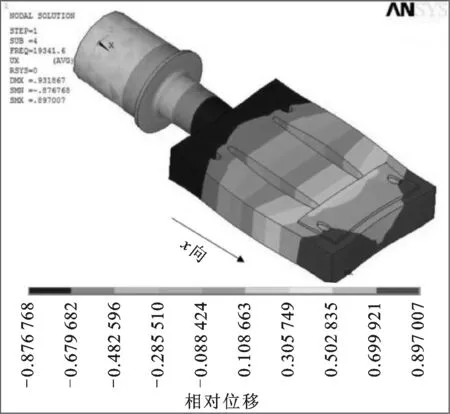

为了满足工件超声振动辅助微铣削加工的要求,需要在工件的上表面获得均匀的水平超声振动。本文采用类似的开设直槽的矩形六面体超声变幅器作为超声振动平台,并根据水平超声振动需求对直槽的位置和结构特征进行仿真优化,结果如图1所示。仿真分析结果表明,优化后具有双直槽结构的矩形六面体超声变幅器可在上表面末端负载板状工件,实现水平方向的超声振动,并使得工件表面待加工区域在水平方向获得基本均匀的超声振幅,满足超声微铣削加工的需求。

图1 带直槽块状超声变幅器水平位移分布仿真云图

为了实现稳定的超声微铣削加工并满足加工过程中铣削力的检测需求,将2个万向球成线性布置在底板上,底板连接于测力计平台;万向球和阶梯型超声变幅杆的法兰组成的三点支撑结构实现整个超声系统的支撑,同时通过万向球的滚动满足六面体超声变幅器水平超声振动需要。超声振动平台的结构如图2所示。

1:底板;2:万向球;3:工件;4:块状超声变幅器;5:双头螺杆;6:阶梯型超声变幅杆;7:法兰;8:法兰支承座;9:超声波发生器;10:超声换能器;11:支承座底板;12:Kistler三相测力仪图2 超声振动辅助微铣削试验平台示意图[13]

1.2 试验条件和试验方案

试验中所采用的数控加工平台为北京正天恒业公司生产的DMM-22-55型四轴数控精雕机,最大转速为21 000 r/min;超声设备为杭州成功超声设备有限公司生产的TJS-3000型V6.0超声电源和YP5020-6D型超声换能器,工作频率为20 kHz。在微铣削加工过程中,采用瑞士奇石乐公司生产的Kistler 9257B型三相测力仪和5070A型多通道电荷放大器对铣削力进行检测。铣削完成后采用上海光学仪器一厂生产的JB-6C型粗糙度轮廓仪对微通道槽底表面的粗糙度进行测量。

微铣削刀具选用台湾西门德克公司生产的S220型2刃立铣刀,铣刀直径为0.4 mm,铣削加工工件为90 mm×30 mm×1.65 mm的304奥氏体不锈钢钢板,通过内六角螺栓固定在带直槽矩形六面体超声变幅器的上表面末端,与超声变幅器一起实现水平超声振动。当超声电源的输出功率分别为额定功率的35%、45%和65%时,不锈钢工件表面可实现的稳定超声振幅分别为2、4和6 μm。铣削加工方式为沿水平方向的单道次满槽干铣削,铣削长度为30 mm。

采用单因素试验法研究超声微铣削参数对不锈钢微通道槽底表面质量的影响,具体试验参数如下:主轴转速分别为12 000、16 000、18 000和20 000 r/min;每齿进给量分别为0.278、0.417、0.556和0.833 μm;轴向切深分别为0.006、0.008、0.010和0.015 mm;超声振幅分别为0、2、4和6 μm。

2 试验结果及分析

2.1 超声振幅对槽底表面粗糙度的影响

当主轴转速为18 000 r/min、每齿进给量为0.417 μm、轴向切深为0.008 mm时,不同工件超声振动振幅与铣削力和微通道槽底表面粗糙度之间的关系如图3所示。由图3可见:x、y和z三个方向的铣削力和槽底表面粗糙度随着工件超声振幅的增加都呈现先增大后减小再增大的锯齿状形态,且当振幅达到4 μm时,铣削力和表面粗糙度均达到最小值。已有的研究结果表明,工件的辅助超声振动可以有效降低工件材料的屈服强度和塑性变形抗力,并有效改善材料的切削加工特性[14]。在本次试验中:当工件的超声振幅为2 μm时,由于超声振幅较小,工件超声振动所产生的材料超声软化效应及其对切削加工特性的改善并不明显,而此时工件的超声频往复振动使得微铣刀后刀面与工件表面间的摩擦增加,刀具磨损加剧,铣削力加大,因此槽底表面粗糙度呈现增大趋势;当超声振幅提升到4 μm时,工件超声振动导致的软化效应表现明显,刀具与工件表面的摩擦降低,不锈钢材料的切削加工性能得到改善,切削力显著下降,铣削状态平稳,表面粗糙度也随之降低,与没有超声振动时相比略有改善;当超声振幅继续增大到6 μm时,超声脉冲式铣削过程越发明显,但此时由于振幅过大,被切削表面产生了重复挤压式切削,挤压痕迹明显,刀具切削状态不稳定,铣削力增大,反而导致工件槽底表面质量的恶化。上述分析结果表明,在超声微铣削过程中,只有当工件的超声振幅达到最佳临界值时,才有利于改善表面切削加工的质量,而当振幅低于或高于此临界值时,工件的辅助超声振动都会使加工表面质量下降。

为了更客观地反映绿色经济发展现状,从而识别绿色经济发展水平,找出发展中存在的问题,在构建绿色经济发展评价指标体系时,应遵照以下原则:

(a)工件超声振幅与槽底表面粗糙度的关系

(b)工件超声振幅与铣削力的关系图3 工件超声振幅与槽底表面粗糙度和铣削力的关系

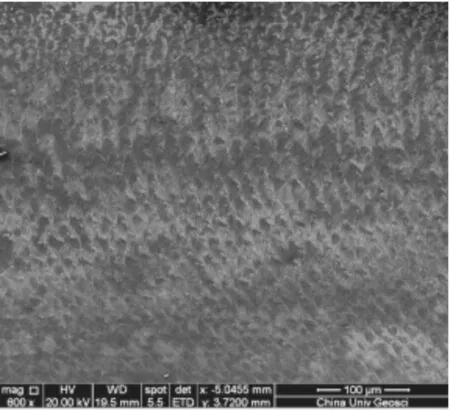

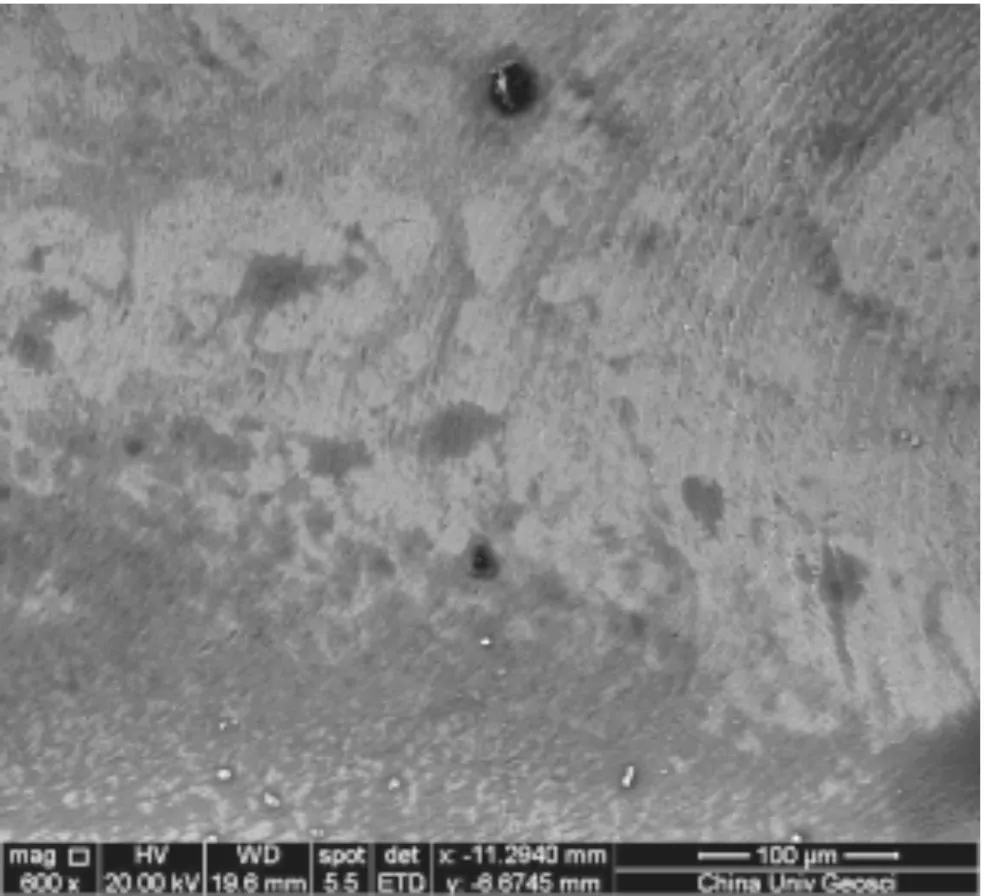

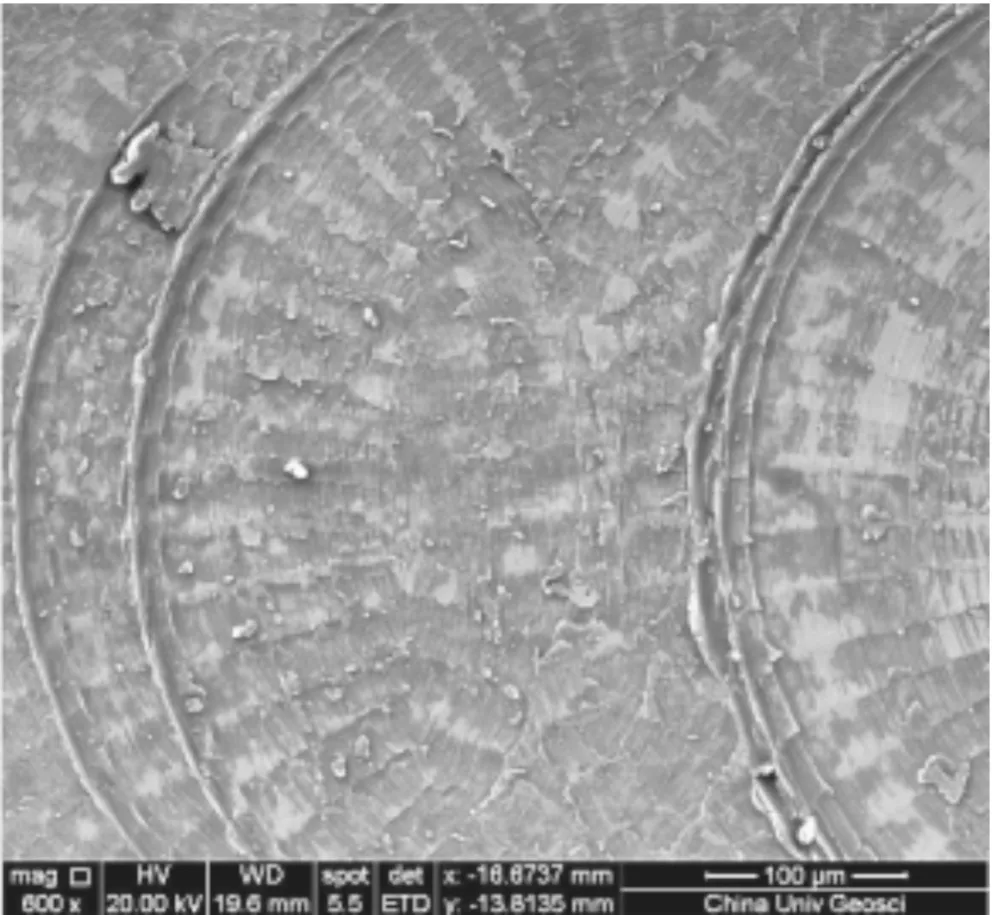

采用FEI公司的Quanta 450 FEG场发射环境扫描电镜,对不同超声振幅条件下微铣削加工得到的微通道槽底表面进行观察,结果如图4所示。图4表明,对工件施加辅助超声振动后,微铣削加工表面上的鱼鳞状刀尖划痕会显著加深,但当振幅为4 μm时,可获得最佳的表面切削质量。这主要是因为,在微铣削过程中铣削刀具与工件间不断产生接触与分离,会产生很细小的切屑,从而在工件表面产生均匀鱼鳞状的刀尖划过的痕迹,而工件的超声振动则加剧了刀尖和工件间的接触与分离效应,由此加深了表面的微划痕,但是合适的水平超声振幅可以降低微划痕对表面质量的影响。

2.2 进给速度对槽底表面粗糙度的影响

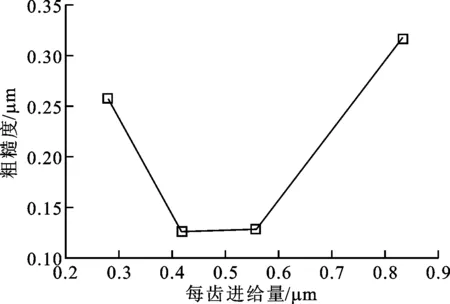

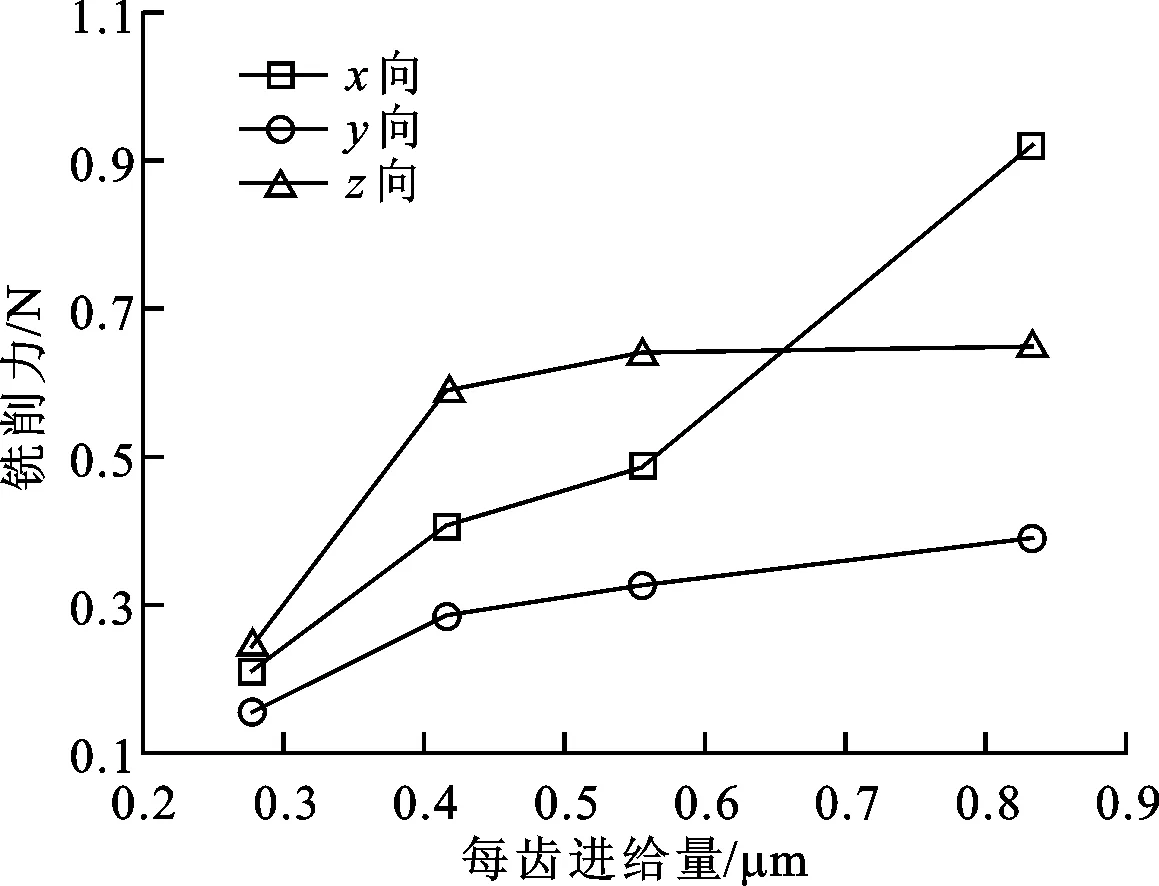

当轴向切深为0.008 mm、超声振幅为4 μm、主轴转速为18 000 r/min时,不同的每齿进给量与槽底表面粗糙度和铣削力的关系如图5所示。

图5a显示,槽底表面粗糙度随每齿进给量的增加呈现先减小后增大的变化规律,当每齿进给量为0.417 μm时,粗糙度达到最小值。分析这一现象产生的主要原因是:在微铣削过程中,刀具尺度的缩小使刀具切削刃钝圆半径接近甚至大于切削厚度,因此切削刃钝圆半径引起的尺寸效应会对工件的表面质量产生重要影响。

(a)超声振幅为0 μm

(b)超声振幅为2 μm

(c)超声振幅为4 μm

(d)超声振幅为6 μm图4 不同超声振幅下超声铣削微通道 槽底表面的SEM图

(a)每齿进给量与槽底表面粗糙度的关系

(b)每齿进给量与铣削力的关系图5 每齿进给量与槽底表面粗糙度和铣削力的关系

Son给出的微铣削过程中最小切削厚度的表达式[15]为

h=re[1-cos(π/4-β/2)]

式中:re为刀具切削刃钝圆半径;β为摩擦角。本试验中所采用的微铣削刀具的切削刃钝圆半径为0.85 μm,因此最小切削厚度为0.33 μm。

当每齿进给量为0.278 μm时,此进给量非常接近但小于最小切削厚度,此时刀具与工件间的铣削变形以挤压、摩擦和犁耕效应为主,同时工件的超声振动又加强了这种效应,使得表面切削加工质量较差。当每齿进给量为0.417 μm时,此进给量已超过最小切削厚度,铣削变形为正常的剪切变形,同时工件的超声振动也使得微切削过程进一步断续化并有效改善了工件材料的切削性能,使得微切削过程和加工表面的粗糙度随之改善。当每齿进给量达到0.833 μm时,z向切削力显著增加,导致刀具振动加剧,反而降低了工件表面的加工质量。因此,超声微铣削过程中的每齿进给量应略大于刀具的最小切削厚度,才能获得较好的表面切削质量。

2.3 轴向切深对槽底表面粗糙度的影响

当每齿进给量为0.417 μm、超声振幅为4 μm、主轴转速为18 000 r/min时,轴向切深与槽底表面粗糙度和铣削力的关系如图6所示。图中显示,槽底表面粗糙度随轴向切深增大呈现先增大后保持平稳的变化规律。这主要是由于在超声辅助微铣削过程中,随着轴向切深的增加,z向铣削力呈线性增加,但x和y向铣削力呈现先增加后平稳的态势,表明工件的高频振动改善了刀具在水平方向的受力状况,使得切削状态比较平稳,从而在一定的轴向切深范围内可使表面切削加工质量保持稳定。

(a)轴向切深与槽底表面粗糙度的关系

(b)轴向切深与切削力的关系图6 轴向切深与槽底表面粗糙度和切削力的关系

3 结 论

本文利用带直槽的矩形六面体超声变幅器实现了工件辅助超声振动,并对不锈钢板载微通道结构的超声辅助微铣削成形加工工艺进行了单因素试验研究,得到以下结论:

(1)采用具有双直槽结构的矩形六面体超声变幅器可实现板状工件的水平方向超声振动,并在工件表面获得基本均匀的水平振幅,满足微通道超声微铣削加工的需求;

(2)在超声辅助微铣削加工过程中,对工件施加合适的水平超声振幅(本文中为4 μm),才能有效改善微通道表面的切削加工质量,超声振幅偏大或者偏小都会导致微通道表面质量变差;

(3)当每齿进给量接近刀具最小切削厚度时,微铣刀切削刃钝圆半径引起的尺寸效应最为显著,表面切削加工质量较差,而当每齿进给量略大于刀具最小切削厚度时,即可有效改善微通道表面的切削加工质量;

(4)轴向切深越小,越有利于改善微通道表面的铣削加工质量。

[1] 刘兆利, 张鹏飞. 微反应器在化学化工领域中的应用 [J]. 化工进展, 2016, 35(1): 10-17. LIU Zhaoli, ZHANG Pengfei. Applications of microreactor in chemistry and chemical engineering [J]. Chemical Industry and Engineering Progress, 2016, 35(1): 10-17.

[2] 雷刚, 杨璋璋, 徐元元, 等. 微细通道换热器的研究进展 [J]. 制冷与空调, 2014, 14(12): 1-12. LEI Gang, YANG Zhangzhang, XU Yuanyuan, et al. Research progress on micro/mini-channel heat exchanger [J]. Refrigeration and Air-Conditioning, 2014, 14(12): 1-12.

[3] 蔡海龙, 闫雪亮, 王素梅, 等. 飞秒激光微通道加工研究进展 [J]. 北京理工大学学报, 2012, 32(10): 32-34. TSAI Hai-lung, YAN Xue-liang, WANG Su-mei, et al. Advances in femtosecond laser fabrication of microchannels [J]. Transactions of Beijing Institute of Technology, 2012, 32(10): 32-34.

[4] 吕景祥, 赵高波, 成宏军. 微通道液冷冷板矩形槽道铣削工艺实验研究 [J]. 制造技术与机床, 2015(10): 115-118. LV Jingxiang, ZHAO Gaobo, CHENG Hongjun. Experimental study on milling rectangular channel of micro channel liquid cooling cold plate [J]. Manufacturing Technology and Machine Tool, 2015(10): 115-118.

[5] XU Linhong, TAN Xu, YUN Junxian, et al. Formulation of poorly water-soluble compound loaded solid lipid nanoparticles in a microchannel system fabricated by mechanical microcutting method: puerarin as a model drug [J]. Industrial and Engineering Chemistry Research, 2012, 51(35): 11373-11380.

[6] 康仁科, 马付建, 董志刚, 等. 难加工材料超声辅助切削加工技术 [J]. 航空制造技术, 2012(16): 44-49. KANG Ren-ke, MA Fu-jian, DONG Zhi-gang, et al. Ultrasonic assisted machining of difficult-to-cut material [J]. Aeronautical Manufacturing Technology, 2012(16): 44-49.

[7] DING H, IBRAHIM R, CHENG K, et al. Experimental study on machinability improvement of hardened tool steel using two-dimensional vibration-assisted micro-end-milling [J]. International Journal of Machine Tools & Manufacture, 2010, 50(12): 1115-1118.

[8] 沈学会, 张建华, 邢栋梁, 等. 超声振动辅助微细铣削加工尺寸精度实验 [J]. 农业机械学报, 2011, 42(3): 272-275. SHEN Xuehui, ZHANG Jianhua, XING Dongliang, et al. Effects of the ultrasonic vibration on dimensional accuracy in micro milling [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(3): 272-275.

[9] LIAN H, GUO Z, HUANG Z, et al. Experimental research of Al6061 on ultrasonic vibration assisted micro-milling [J]. Procedia CIRP, 2013(6): 561-564.

[10]韩光超, 孙莹, 孙明, 等. 多孔矩形六面体超声变幅器设计与仿真分析 [J]. 振动与冲击, 2014, 33(19): 221-227. HAN Guang-chao, SUN Ying, SUN Ming, et al. Design and simulation for a porous rectangular block ultrasonic horn [J]. Journal of Vibration and Shock, 2014, 33(19): 221-227.

[11]林书玉, 张福成. 超声塑料焊接工具横向振动及开槽的研究 [J]. 声学技术, 1992, 11(4): 24-28. LIN Shuyu, ZHANG Fucheng. A study of large dimension vibrating system and their transverse sloting [J]. Technical Acoustics, 1992, 11(4): 24-28.

[12]CARDONI A, LUCAS M. Enhanced vibration performance of ultrasonic block horns [J]. Ultrasonics, 2002, 40(1-8): 365-369.

[13]韩光超, 赵甲, 孙明, 等. 一种超声辅助抛光加工装置: ZL-2014-2-0053785.4 [P]. 2014-07-02.

[14]AZARHOUSHANG B, TAWAKOLI T. Development of a novel ultrasonic unit for grinding of ceramic matrix composites [J]. International Journal of Advanced Manufacture Technology, 2011, 57(9): 945-955.

[15]SON S M, LIM H S, AHN J H. Effects of the friction coefficient on the minimum cutting thickness in micro cutting [J]. International Journal of Machine Tools & Manufacture, 2005, 45(4): 529-535.

(编辑 葛赵青)

Experimental Study on the Milling of Microchannels with Assistant Ultrasonic Vibration of Workpiece

HAN Guangchao1,2,3,WU Wen2,XU Linhong2,SUN Xiangyu2

(1. Guangxi Key Laboratory of Manufacturing System & Advanced Manufacturing Technology, Guangxi University, Nanning 530004, China; 2. School of Mechanical Engineering and Electronic Information, China University of Geosiences, Wuhan 430074, China; 3. State Key Laboratory of Materials Processing and Die and Mould Technology, Huazhong University of Science and Technology, Wuhan 430081, China)

To improve the high-speed milling performance of stainless steel microchannels, a horizontal ultrasonic vibration of workpiece was excited by a self-developed rectangular hexahedron sonotrode with double straight slots. And the micro-milling experiments of micro-channel structure on the 304 austenitic stainless steel sheets with ultrasonic vibration of workpiece were conducted to study the effect of different experimental parameters on the surface quality of microchannels. The experimental results indicate that this approach can improve the surface roughness of the microchannels when the horizontal ultrasonic vibration amplitude of the workpiece reaches 4 μm, but smaller or larger ultrasonic amplitude will lead to poor surface roughness. When the feed rate per tooth is close to the minimum cutting thickness of micro-milling tool, the size effect caused by the blunt round radius of micro milling cutter will become significant and the surface roughness turns to poorer. The feed rate per tooth slightly larger than the minimum cutting thickness of micro-milling tool and the small axial cutting depth are both beneficial to improving the milling quality of the workpieces.

sonotrode; workpiece vibration; micro channel; micro-milling; surface roughness

2016-01-14。 作者简介:韩光超(1974—),男,博士,副教授。 基金项目:湖北省科技支撑计划资助项目(2015BAA019);广西制造系统与先进制造技术重点实验室开放基金资助项目(14-045-15S06);哈尔滨工业大学先进焊接与连接国家重点实验室开放基金资助项目(AWJ-M15-07);华中科技大学材料成形与模具技术国家重点实验室开放基金资助项目(P2015-04)。

时间:2016-06-12

10.7652/xjtuxb201609019

TG663

A

0253-987X(2016)09-0119-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160612.1503.002.html