催化剂对端硅烷聚醚胶性能的影响

2016-12-22谢桂容余小光江金龙

谢桂容,刘 宏,余小光,江金龙

(湖南化工职业技术学院,湖南 株洲 412000)

催化剂对端硅烷聚醚胶性能的影响

谢桂容,刘 宏,余小光,江金龙

(湖南化工职业技术学院,湖南 株洲 412000)

以端硅烷聚醚聚合物、填料、脱水剂和催化剂等为原料,制备出了单组分湿固化密封胶,探讨了催化体系对胶性能的影响。试验结果表明,相比传统的二月桂酸二丁基锡(DBTL),高活性有机锡催化剂(TEGOKAT 226)具有更好的催化效果。其与硅烷低聚物(Dynasylan 1146)组成的催化体系能有效地加快胶的表干和固化过程,制备的密封胶具有较好的力学性能和粘接强度。当TEGOKAT 226添加量为1.2份,Dynasylan 1146添加量为2份时,密封胶表干时间为28 min,固化后胶的拉伸强度为1.65 MPa,拉伸剪切强度为1.55 MPa,具有良好的贮存稳定性。

催化剂;端硅烷聚醚胶;性能

端硅烷聚醚又称有机硅改性聚醚或MS树脂,其最先由日本Kaneka公司开发并实现工业化生产,这是以聚氧化丙烯结构为主链,并以γ-二甲氧基硅烷封端的聚合物。MS胶具有优良的性能和综合性能的平衡性[1],与硅酮胶相比,有更好的耐久性和表面可涂饰性;与聚氨酯胶相比,有更好的耐黄变性、贮存稳定性和固化物不起泡等性能,在建筑预制装配式外墙密封[2]和汽车挡风玻璃装配[3]等方面有广泛的应用。

MS胶的固化涉及硅烷氧基(Si-OCH3)的水解和缩合反应,其反应速度和反应的完成度将影响胶的施工和使用性能。因此,选择合适的催化体系对加快其水解缩合速度、缩短固化时间、提高生产效率和密封胶的性能有着重要作用。金属锡、铅等的脂肪酸盐、钛酸酯类化合物对端硅烷聚醚胶的固化均有催化作用[4],其中有机锡类的催化剂因选择种类较多、与体系相容性较好等优点而被广泛使用,常用的有机锡催化剂如二月桂酸二丁基锡(DBTL)、二醋酸二丁基锡,而γ-二甲氧基硅烷封端的聚合物因反应活性和交联速度较低[5],没有得到理想的催化效果。

本研究以MS聚合物为基体,选用有机螯合锡为主催化剂,同时加入氨基硅烷低聚物Dynasylan 1146作为助催化剂,探讨了该催化体系对端硅烷聚醚胶性能的影响。结果表明,Dynasylan 1146能协效提高催化效率,且有助于提高胶的粘接性能。相比传统的单体硅烷,其具有挥发性较低、体系VOC和不稳定副产物较少等特点,且对皮肤不过敏,由其制得的密封胶不需要特殊的过敏健康标签[6]。

1 实验部分

1.1 主要原料

端硅烷基聚醚(MS,牌号为S203H),日本Kaneka公司;二月桂酸二丁基锡(DBTL),常州凯瑞化学科技有限公司;N-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(A1120)、乙烯基三甲氧基硅烷(A-171),湖北新蓝天新材料股份有限公司;氨基硅烷低聚物(Dynasylan 1146),赢创德固赛公司;高活性有机锡催化剂(TEGOKAT 226),高施米特化工有限公司;纳米碳酸钙,盛大科技股份有限公司;邻苯二甲酸二异癸酯(DIDP) ,萨恩化学技术(上海)有限公司。

1.2 试验仪器或设备

AR-G2型应力控制型旋转流变仪,美国TA公司;UT-2080型拉力试验机,优肯股份有限公司;DHG-9145A型电热恒温鼓风干燥箱,上海一恒科技有限公司;DZF-6050型真空干燥箱,上海一恒科技有限公司;90-1B型数显恒温磁力搅拌器,上海梅颖浦仪器仪表制造有限公司。

1.3 端硅烷聚醚胶的制备

将在120~140 ℃真空条件下除水6 h的脱水纳米碳酸钙110份(质量份,下同)、MS聚合物S203H 100份、增塑剂DIDP40份加入到反应釜中搅拌1 h,再加入脱水剂A-171 2份、一定量的粘附促进剂与催化剂,搅拌30min后密封保存备用。

粘接试样制备:将胶涂于标准金属片上[100 mm×25 mm×2 mm铝合金,搭接长度为(12.5±0.5)mm],常温放入真空烘箱中抽真空1 h排除气泡,取出后25 ℃固化7 d。

1.4 性能测试或表征

(1)表干时间:按照GB/T 13477.5-2002标准中的B法进行测定。

(2)流变特性:采用应力控制式旋转流变仪进行测定(平板直径为40 mm,测试频率为1 Hz,应变为0.5%,温度为25 ℃)。

(3)拉伸性能:按照GB/T 528—2009标准进行测定[将胶注入干净的聚四氟乙烯模具中,用刮刀刮平,常温下放入真空烘箱中抽真空1 h排除气泡,取出后25 ℃固化7 d(测试拉伸强度随固化时间的变化时,按要求在25 ℃固化不同的天数)]。

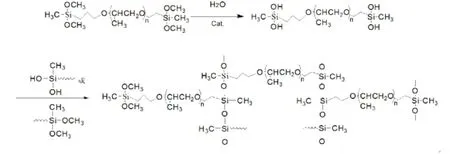

图1 MS胶湿固化反应机理Fig.1 Moisture-curing mechanism of MS sealant

(4)拉伸剪切强度:按照GB/T 7124-2008标准进行测定。

(5)贮存稳定性:密封包装的产品于50℃恒温箱中存放21 d,观察其稳定性。

2 结果与讨论

2.1 锡催化剂对表干时间的影响

MS胶从液态到固态的化学反应过程如图1所示,在催化剂的作用下,链端Si-OCH3基团首先与空气中的水分发生水解反应生成Si-OH,得到的Si-OH再与Si-OCH3缩合,或2个Si-OH之间缩合形成Si-O-Si键,同时释放出副产物H2O或CH3OH,最后形成以Si-O-Si键为网络交联点、交联点之间为柔性聚醚链段的交联结构。

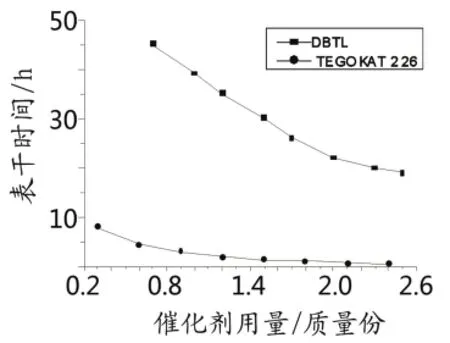

试验考查了锡催化剂TEGOKAT 226对MS胶表干时间的影响,测试结果如图2所示,其中也列出常用催化剂DBTL的应用数据作为对比。由图2可知:随着2者用量的增加,表干时间缩短;相比于不加催化剂的表干时间,添加少量的TEGOKAT 226和DBTL即可使表干时间大幅缩短。这是由于催化剂中的Sn能与Si-OR产生配位,使Si-O键极化,从而使带正电荷的Si原子更活泼,更容易受到水分子或Si-OH中氧原子的攻击,加快水解缩合过程。

TEGOKAT 226表现出比DBTL更高的活性和催化速度。当添加量为0.3 份(相对于100质量份S203H,下同)时,表干时间为8 h;添加1.2 份时,表干时间为2 h;相比相同DBTL用量下的表干时间(22 h)缩短了20 h。这可能是TEGOKAT 226中的Sn质量分数达26%,高于DBTL的锡质量分数18.5%的缘故,因而具有更快的反应速度和更高的反应活226用量超过1.2份后,表干时间变化较小,且过量的催化剂残存于胶中,高温时特别是在湿气作用下可能会引起胶的降解,因此,优选其用量为1.2~1.5份为宜。

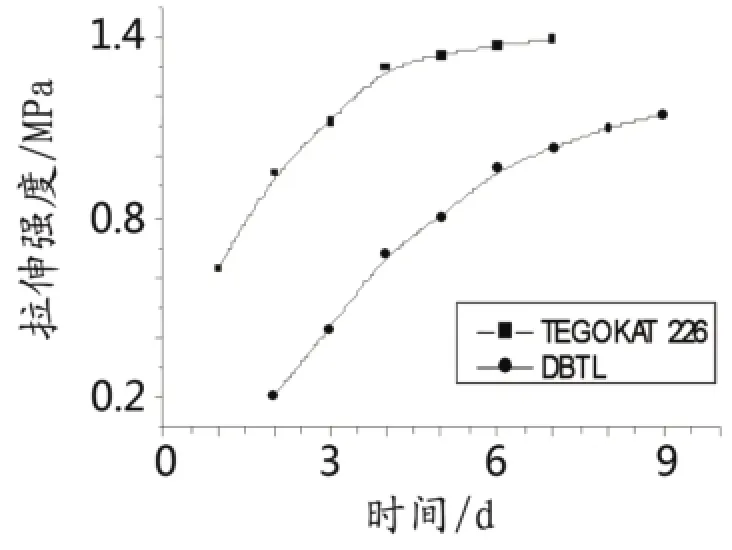

2.2 锡催化剂对拉伸强度的影响性,且其特殊的螯合结构更有利于Sn与Si形成配位,使Si-O键更易极化,从而加快反应过程。

图2 催化剂用量对胶表干时间的影响Fig.2 Effect of catalyst amount on tack free time of MS sealant(氨基硅烷 0份)

另外,从图2中还可以看出,TEGOKAT 图3为进一步对比催化剂TEGOKAT 226和DBTL对MS胶拉伸强度随固化时间的变化趋势。由图3可知:随着固化时间的延长,拉伸强度不断增加。其原因在于,在固化过程中,先是胶表层与空气中的水分接触,能较快缩合达到表干,胶内部与水分接触机会较少,交联不完全,因此强度较低;随着时间的延长,内部树脂在水分的作用下进一步水解缩合,交联程度不断增加并形成三维立体网状结构,因而力学强度提高。当采用1.2份TEGOKAT 226进行催化时,胶的拉伸强度4 d后基本达到稳定,为1.3 MPa;而用2.0份DBTL催化时,8 d的强度仅为1.1 MPa。这也表明,TEGOKAT 226比DBTL具有更好的催化效果,与表干时间的结果相一致。

图3 拉伸强度随固化时间的变化Fig.3 Changes of tensile strength with time for MS sealant (TEGOKAT 226 1.2份,DBTL 2份,氨基硅烷0份)

2.3 复合催化体系固化过程的流变特性

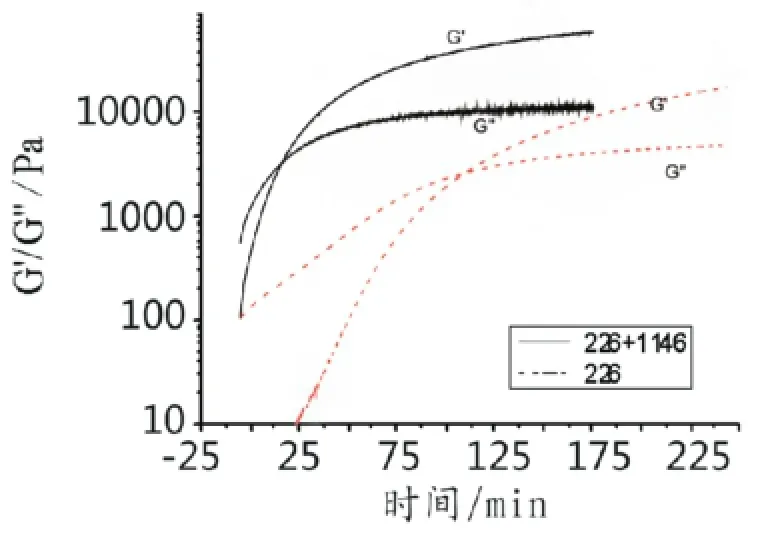

在固化反应中,MS胶从液态逐渐变化至橡胶弹性态,通过模量随时间的变化可以研究其固化过程的特性。TEGOKAT 226 和Dynasylan 1146组成的复合催化体系的测试曲线如图4所示,作为对比,图中也给出了TEGOKAT 226单独催化时的测试结果。

图4 固化过程的模量-时间流变曲线Fig.4 Modulus-time rheological curves during curing process

由图4可知:2者催化时的模量—时间流变曲线的变化趋势相同,即开始贮能模量G′小于损耗模量G″,随着时间的增加,2者达到相等,最后G′大于G″。G′是由于弹性形变而贮存能量的大小,反映材料弹性大小;G″是由于粘性形变而损耗的能量大小,反映材料粘性大小。

表1 氨基硅烷对胶性能的影响Tab.1 Effect of aminosilane on propertites of MS sealant

对复合体系来说,反应开始5 min时,G′为480 Pa,G″为1 380 Pa,G′小于G″,说明此时胶的黏度较大,链段能运动但应变落后于应力的变化,依然保持着液体的特征行为,主要为发生不可逆的粘性形变;随着固化交联反应的进行,G′、G″迅速增加,这是分子间缩合链增长、链段间形成交联点、链段运动受到的阻碍以及弹性和粘性均增加的结果;反应进行至约21 min时,G′、G″达到相等,为3 900 Pa,此时即为凝胶点,密封胶交联达到半固态;随后G′大于G″,这是因为密封胶链段交联程度增加,交联网络的形成使分子运动受到限制,尺寸变得稳定,主要为发生弹性形变,呈现固态的特征;在95 min左右,G″达到12 000 Pa后几乎不变,而G′随着时间不断增加,胶虽呈固态,但固化还不完全,固化反应过程仍在进行。

对比相同时间TEGOKAT 226单独催化的特性发现,反应开始5 min时,G″仅为145 Pa,远小于复合体系的G″(1 380 Pa),说明此时复合体系催化时胶的粘性大于TEGOKAT 226单独催化时的粘性;至30 min时,DBTL催化胶的G′小于G″,仍处于液态行为;直到反应115 min时,G′、G″相等,达到凝胶点。

复合体系催化时的凝胶点在21 min左右,TEGOKAT 226催化时的凝胶点在115 min左右,由此证明了复合体系比单独的锡催化剂TEGOKAT 226的催化效果好。

2.4 复合催化体系对胶性能的影响

在以TEGOKAT 226为主催化剂基础上,进一步选用双氨基硅烷低聚物Dynasylan 1146作为助催化剂。通过表干时间、力学性能和粘接性能等,考查了复合催化体系对密封胶性能的影响,并与常用的双氨基硅烷单体A1120复配的性能进行对比,结果如表1所示。

由表1可知:氨基硅烷的加入可加快密封胶的表干过程,相比无氨基硅烷的表干时间2 h,添加1份A1120或Dynasylan 1146即可使表干时间减少一半,这主要源于氨基硅烷中伯、仲氨基的助催化作用,加快了MS端基的水解缩合过程,尤其是伯氨基对表干时间的影响明显[7,8]。

同时,从表1还可以发现,添加1份A1120时,胶的拉伸强度为1.42 MPa,断裂伸长率为558%,相比无氨基硅烷时的拉伸强度提高了0.11 MPa,断裂伸长率降低了182%,这主要归结于氨基硅烷的端基Si-OCH3能参与MS胶的交联固化反应,从而使交联密度增加,拉伸强度提高,断裂伸长率降低。而使用Dynasylan 1146时的拉伸强度和断裂伸长率均比A1120高,这可能因为是Dynasylan 1146的低聚结构为胶的固化提供了更多柔性交联点,从而使密封胶更加柔软[6]。

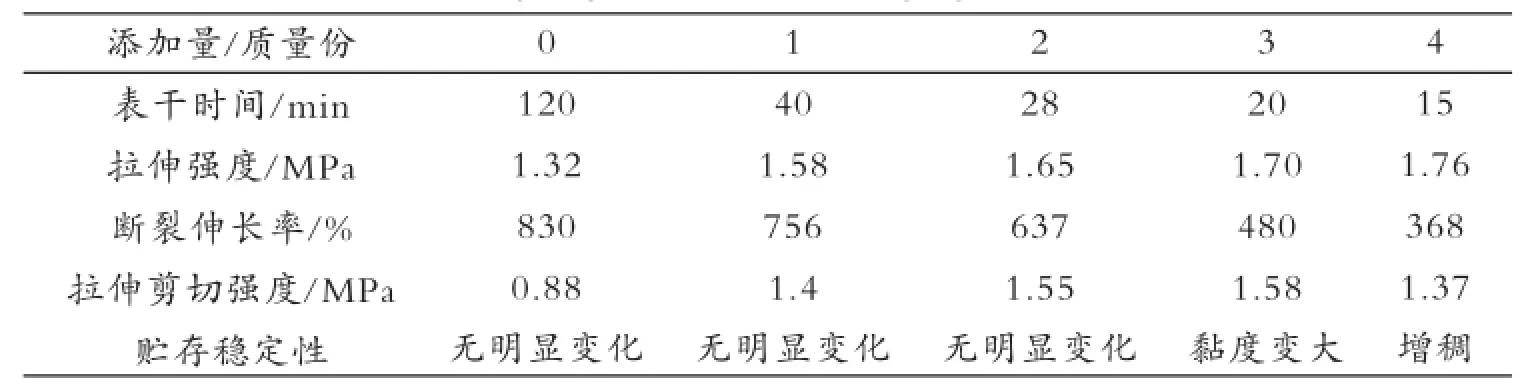

表2 Dynasylan 1146用量对胶性能的影响Tab.2 Effect of Dynasylan 1146 amount on propertites of MS sealant

此外,氨基硅烷也能提高MS胶对被粘物体表面的粘接性能,这归结于硅烷端基水解后的Si-OH与金属表面的氧化物和水化物层发生反应,或偶联剂上的N与金属原子表面发生了螯合[9]。而Dynasylan 1146独特的低聚结构,使其在材料表面的润湿性更好,更有利于胶对基体表面的粘接[6]。

上述结果表明,Dynasylan 1146作为助催化剂与TEGOKAT 226复配时具有较好的催化效果,且得到的密封胶性能比与单体硅烷A1120复配更好。

2.5 Dynasylan1146用量对胶性能的影响

选用Dynasylan 1146为助催化剂,进一步考查其用量对密封胶表干时间、力学性能、贮存稳定性的影响,结果如表2所示。

由表2可知:Dynasylan 1146的助催化效

注:TEGOKAT 226用量为1.2份。应使得密封胶的表干时间随其用量的增加而减少,用量为2份时,表干时间为28 min,超过2份后,减少不明显,且表干过快不利于密封胶的深层固化,也降低了密封胶的贮存稳定性。

随着Dynasylan 1146用量的增加,密封胶机械性能也会发生变化,其中拉伸强度增加,断裂伸长率降低;这主要归结于Dynasylan 1146端基可参与交联反应,使得密封胶的交联密度增加。

另外,一定量的Dynasylan 1146可提高密封胶的粘接性能。当添加到2份时,密封胶的拉伸剪切强度为1.55 MPa,比不添加时提高近一半;超过3份后,粘接性能降低,这可能是由于过多的硅烷分子在密封胶和基材之间形成了弱边界层所致。

综合上述结果,Dynasylan 1146的添加量为2份时,密封胶的各项性能较好。

3 结论

(1)TEGOKAT 226的催化效果明显优于传统的DBTL,且其添加量优选为1.2~1.5份。

(2)Dynasylan 1146作为助催化剂,与TEGOKAT 226复配时具有较好的催化效果,其独特的低聚结构使得密封胶性能比与常用单体硅烷A1120复配更好。

(3)Dynasylan 1146添加量优选为2份,此时密封胶表干时间为28 min,固化后的拉伸强度为1.65 MPa,粘接强度为1.55 MPa,且贮存稳定性较好。

[1]叶青萱.端硅烷聚醚密封剂[J].聚氨酯工业,1999,14(2):1-4.

[2]罗茜,万盛,詹锋.单组分MS密封胶在PC外墙密封领域的应用探讨[J].中国建筑防水,2016,(12):13-15.

[3]张同标,倪雅,李建军.硅烷改性聚醚密封剂的制备及应用[J].新型建材与施工技术,2001,23(1):24-26.

[4]黄应昌,吕正芸.弹性密封胶与胶黏剂[M].北京:化学工业出版社,1-40.

[5]王洪宇,Wolfram,Schindler,等.以α-硅烷封端聚醚为聚合物的湿固化弹性粘合剂[J].中国建筑防水,2010,(18):21-24.

[6]Helmut Mack.MS聚合物密封剂用氨基硅烷粘附促进剂的选择[A]//北京国际粘接技术研讨会论文集[C].2004,8-12.

[7]张虎极,韩胜利,王翠花,等.改性硅烷密封胶固化性能的研究[J].粘接,2010,31(6):49-52.

[8]杜慧翔,黄活阳,王文鹏.硅烷偶联剂的偶联作用机理及其在密封胶中的应用[J].化学与黏合,2013,35(2):63-65.

[9]王德才,张群朝.硅烷偶联剂的作用机理及在涂料中的应用[A]//第六届全国环境友好型高功能涂料涂装技术研讨会论文集[C].2007,84-90.

Effect of catalysts on performances of silyl-terminated polyether sealant

XIE Gui-rong, LIU Hong, YU Xiao-guang, JIANG Jin-long

(Hunan Chemical Vocational Technology College, Zhuzhou ,Hunan 412000,China)

The one-component silyl-terminated polyether sealant was prepared with silyl-terminated polyether resin, filler, dehydrant and catalysts etc. Then the influence of catalyst systems on the performance of the generated sealant was studied. The results showed that compared to traditional catalyst DBTL, high-active organotin catalyst TEGOKAT 226 exhibited a better catalytic effect. The catalyst system consisted of TEGOKAT 226 and oligometric diaminofunctional silane Dynasylan 1146 effectively speeded up the drying and curing processes of the sealant, and the resulted sealant exhibited good mechanical and adhesion properties. When the TEGOKAT 226 was 1.2 phrs and Dynasylan 1146 was 2 phrs, the tack free time was 28 min, the tensile strength was 1.65 Mpa, the tensile shear strength was 1.55 Mpa, and the sealant had good storage stability.

catalyst; silyl-terminated polyether sealant; performance

TQ436+.6

A

1001-5922(2016)12-0039-05

2016-09-08

谢桂容(1986-),女,硕士,主要从事高分子材料制备及改性研究。E-mail:becky_rong@126.com。