汽车内饰用酚醛树脂/黄麻纤维复合材料的拉伸性能*

2016-12-21程遥辉丁武学孙宇

程遥辉,丁武学,孙宇

(南京理工大学机械工程学院,南京 210094)

汽车内饰用酚醛树脂/黄麻纤维复合材料的拉伸性能*

程遥辉,丁武学,孙宇

(南京理工大学机械工程学院,南京 210094)

采用正交试验方法,用5% NaOH溶液对黄麻毡进行预处理,利用模压成型工艺制备酚醛树脂/黄麻纤维复合材料,通过对正交试验结果进行极差分析和方差分析,研究树脂含量、模具温度、模具压力和保压时间4个工艺参数对复合材料拉伸性能的影响程度和显著性水平,并通过多指标综合评分法对材料的拉伸性能综合评价,分析各个工艺参数对材料拉伸性能的影响规律。结果显示,树脂含量和模具压力对复合材料的拉伸性能影响非常显著,当树脂含量为20%、模具温度为180℃、模具压力为10 MPa、模压时间为6 min时,复合材料的拉伸性能最好,此时拉伸强度为24.06 MPa ,拉伸弹性模量为113.17 MPa。

黄麻纤维;酚醛树脂;复合材料;拉伸性能;正交试验;极差分析;方差分析

绿色化、低成本、轻量化和低能耗已成为未来汽车发展的主流趋势。传统汽车内饰用材料常用玻璃纤维增强,但加工玻璃纤维具有能耗高、污染环境等缺点[1–2]。黄麻纤维作为一种可再生能源,具有价格低、来源广、无污染、可降解的特性,并具有较高的比强度和比模量[3],采用当前复合成型工艺,将黄麻纤维与树脂或塑料复合成能够替代玻璃钢材料的复合材料具有较高的工业利用价值,不但可以降低成本及生产能耗,还能减少对合成纤维和石油的依赖[4]。王国杰等[5–6]在不同工艺参数下对聚氨酯/黄麻纤维的拉伸性能和弯曲性能进行了研究,得到了最佳工艺条件。邱亚健等[7]以栲胶粉末为原料,使用乌洛托品作为固化剂制备绿色环保树脂,采用热压工艺制备了绿色黄麻中密度纤维板,其最佳热压成型温度为130℃。Y. Dobah等[8]用手糊成型工艺制备了纤维含量25%的聚酯/黄麻复合材料,通过静态拉伸、扭转和多轴向实验测试其极限强度,并分析其疲劳性能,结果表明,其极限拉伸强度为42 MPa。以上相关研究的纤维含量较低,没有较全面地研究工艺参数对材料的性能影响。笔者采用黄麻毡料模压成型工艺制备酚醛树脂/黄麻纤维复合材料,极大提高了复合材料中的纤维含量,从而减少树脂的使用,并通过正交试验方法,分析树脂含量、模温、模压和保压时间对复合材料拉伸性能影响。

1 实验部分

1.1 主要原材料

黄麻毡:克重1100 g/m2,毡厚10 mm,江西思创麻业有限公司;

水溶性酚醛树脂胶液:固体含量为40%,黏度为20~30 mPa·s,太尔化工(南京)有限公司;

脱模剂:JD–909A,东莞市佳丹润滑油有限公司;

5% NaOH溶液:自制。

1.2 主要仪器与设备

平板硫化机:XLB–D300*300型,青岛鑫城一鸣橡胶机械有限公司;

电热鼓风干燥箱:101–2型,南京环科试验设备有限公司;

微型控制电子万能试验机:CMT–1104型,美特斯工业系统(中国)有限公司;

电子秤:JA1102型,上海海康电子仪器有限公司。

1.3 实验设计

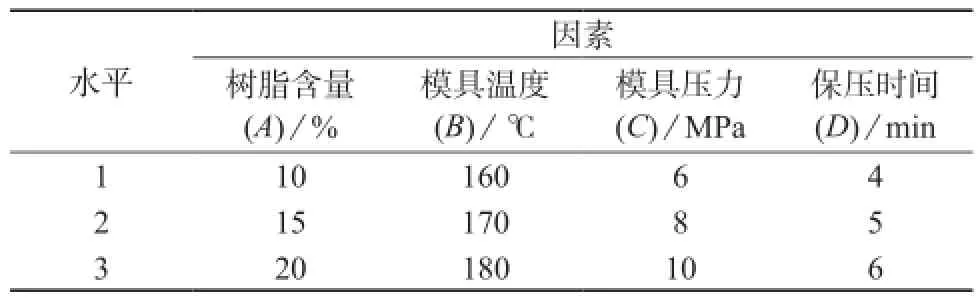

选择树脂含量、模具温度、模具压力和保压时间作为酚醛树脂/黄麻纤维复合材料模压成型实验的主要工艺参数,采用正交试验表L9(34),设计的因素水平表列于表1。

表1 正交实验因素水平表

1.4 试样制备

将黄麻毡放入浓度为5%的NaOH溶液中,浸泡时间为1 h,浸泡完成后对黄麻毡进行酸洗、水洗,直到纤维的pH值达到6~7,最后将黄麻毡晾晒、烘干至恒重;将处理好的黄麻毡按要求尺寸裁剪好(尺寸为250 mm×200 mm×10 mm,共27块),放入到预先配置好的3种不同树脂含量的水溶性酚醛树脂胶液中浸胶,浸胶完成后将多余的胶液挤出,使黄麻毡中的树脂含量控制在10% (9块)、15% (9块)、20% (9块),最后将黄麻毡放置烘干箱中,在60~70℃条件下烘干,得到预浸料;设定相应的模压工艺参数,涂好脱模剂,将制备好的预浸料(3层)放入模具中,合模固化一定时间后开模取出制件,然后自然冷却至室温,最终制备出设计的酚醛树脂/黄麻纤维复合材料模压成型制品,其尺寸为250 mm×200 mm×4 mm。

1.5 性能测试

酚醛树脂/黄麻纤维复合材料的拉伸性能按GB/T 1447–2005测定,试样尺寸为180 mm× 20 mm×4 mm,夹持距离为115 mm,拉伸速度为10 mm/min。每组取3个试样进行测试,取其结果的平均值进行分析。

2 结果与讨论

以拉伸强度和拉伸弹性模量作为实验结果的评价指标,对其实验结果进行极差分析和三次重复取样方差分析,绘制影响趋势图,并分析各工艺参数对材料拉伸性能的影响规律。

2.1 正交试验结果分析

(1)极差分析。

酚醛树脂/黄麻纤维复合材料的拉伸性能测试结果和极差分析结果分别列于表2和表3。

表2 酚醛树脂/黄麻纤维复合材料拉伸性能测试结果

表3 酚醛树脂/黄麻纤维复合材料的极差分析结果

从表3可以看出,各工艺参数对材料的拉伸强度影响的主次顺序为:A>C>B>D,即树脂含量对材料拉伸强度的影响最大,其次是模具压力和模具温度,保压时间对材料的影响最小。各工艺参数对材料拉伸弹性模量影响的主次顺序为:A>D>C>B,即树脂含量对材料拉伸弹性模量的影响最大,其次是保压时间和模具压力,模具温度对材料的影响最小。

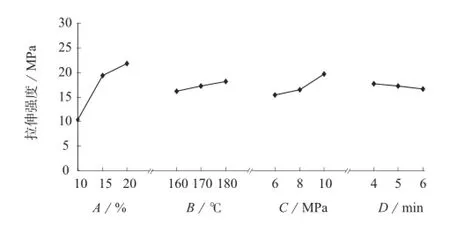

以因素的3种水平作为横坐标,以实验指标的平均值作为纵坐标,画出因素对指标影响的趋势图,如图1和图2所示。

图1 各因素对拉伸强度影响的趋势图

表4 酚醛树脂/黄麻纤维复合材料综合评价结果

图2 各因素对拉伸弹性模量影响的趋势图

由表3可知,拉伸强度的最优组合为A3B3C3D1,即树脂含量为20%,模具温度为180℃,模具压力为10 MPa,保压时间为4 min时,材料的拉伸强度最好,与图1的分析结果一致,此时拉伸强度为24.35 MPa,拉伸弹性模量为108.36 MPa。

由表3可知,拉伸弹性模量的最优组合为A3B3C2D3,即树脂含量为20%,模具温度为180℃,模具压力为8 MPa,保压时间为6 min时,复合材料的拉伸弹性模量最好,这与图2的分析结果一致,此时拉伸强度为20.54 MPa,拉伸弹性模量为114.58 MPa。

(2)拉伸性能综合评价。

材料的拉伸性能需要综合考虑拉伸强度和拉伸弹性模量,对实验结果运用多目标综合评分法对材料的拉伸性能进行综合评价,考虑到汽车内饰中对材料的拉伸强度性能要求较高,选取拉伸强度的加权系数为0.6,拉伸弹性模量的加权系数为0.4[9],其拉伸性能综合评价结果列于表4。

由表4可以看出,各工艺参数对材料拉伸性能影响的主次顺序为:A>C>B>D,即树脂含量对材料拉伸性能的影响最大,其次是模具压力和模具温度,保压时间对材料拉伸性能的影响最小,其结果与拉伸强度的分析结果一致。材料的拉伸性能最优组合为A3B3C3D3,此时材料的拉伸强度为24.06 MPa ,拉伸弹性模量为113.17 MPa。

(3)方差分析。

酚醛树脂/黄麻纤维复合材料的方差分析结果列于表5。

表5 酚醛树脂/黄麻纤维复合材料的方差分析结果

从表5可知,对于材料的拉伸强度,FA,FC均大于F0.01(2,18)=6.01,FB,FD均小于F0.05(2,18)=3.55,说明树脂含量和模具压力水平的改变对实验指标的影响非常显著,模具温度和保压时间对实验指标无显著性影响;对于材料的拉伸弹性模量,FA>F0.01(2,18)=6.01,FB,FC,FD均小于F0.05(2,18)=3.55,说明树脂含量的改变对实验指标的影响非常显著,模具温度、模具压力和保压时间对实验指标无显著性影响。综上所述,树脂含量对材料的拉伸性能影响非常显著,可取最优参数,模具压力对拉伸强度影响非常显著,但对拉伸弹性模量无显著影响,也可取最优参数。由于模具温度和保压时间对材料的拉伸性能无显著影响,所以模具温度和保压时间工艺参数的选择可以视情况而定。

2.2 工艺参数对材料拉伸性能的影响

(1)树脂含量。

在不同树脂含量下成型的复合材料的拉伸性能列于表6。

表6 不同树脂含量下成型的复合材料的拉伸性能

由表6可以看出,随着树脂含量的增加,复合材料的拉伸强度和拉伸弹性模量均呈增大的趋势,当树脂含量为10%时,复合材料的拉伸强度为10.32 MPa,拉伸弹性模量为82.41 MPa;当树脂含量为20%时,复合材料的拉伸强度为21.80 MPa,拉伸弹性模量为110.08 MPa,相比树脂含量为10%时的拉伸强度、拉伸弹性模量分别提高111.2%,33.6%。复合材料的拉伸性能与树脂的含量密切相关,树脂起到传递载荷和保护纤维的作用,当树脂含量较低时,界面层之间的树脂含量少,界面的粘结强度低,在拉伸载荷的作用下会出现脱粘现象,从而导致复合材料的拉伸性能降低。当树脂含量较高时,界面的结合力增强,材料的拉伸性能提高,但当树脂含量过高时,可能使材料的脆性增加,容易产生脆性断裂[10]。

(2)模具温度。

在不同模具温度下成型的复合材料拉伸的性能列于表7。

表7 不同模具温度下成型的复合材料的拉伸性能

由表7可以看出,随着模具温度的升高,复合材料的拉伸强度和拉伸弹性模量都略有升高,但增长幅度不大。当模具温度为180℃时,材料的拉伸强度和拉伸弹性模量分别为18.10 MPa和96.99 MPa,相比模具温度为160℃时的拉伸强度(16.14 MPa)和拉伸弹性模量(94.63 MPa)分别提高12.1%,2.5%。这是因为模具温度主要是通过影响酚醛树脂的固化交联反应来影响材料的拉伸性能,当温度较低时,固化反应速率较慢,会造成酚醛树脂固化不完全,造成材料的拉伸性能降低;当模具温度过高时,材料容易焦化、内应力提高,同样会造成材料的拉伸性能降低[11]。

(3)模具压力。

在不同模具压力下成型的复合材料的拉伸性能列于表8。

表8 不同模具压力下成型的复合材料的拉伸性能

由表8可以看出,随着模具压力的升高,复合材料的拉伸强度逐渐上升,而拉伸弹性模量呈先升高后降低趋势。当模具压力为10 MPa时,材料的拉伸强度为19.62 MPa,相比模具压力6 MPa时的15.35 MPa提高27.8%;当模具压力为8 MPa时,拉伸弹性模量为97.01 MPa,相比模具压力为10 MPa时的94.59 MPa仅提高2.6%,变化不大。模具压力决定复合材料的密度和结构形态,模具压力越大,材料的密度越高,结构就越紧密,从而提高树脂和黄麻纤维的接触面积和粘接力,致使材料的拉伸强度提高[12]。

(4)保压时间。

在不同保压时间下程序的复合材料的拉伸性能列于表9。

表9 不同保压时间下成型的复合材料的拉伸性能

由表9可以看出,随着保压时间的延长,复合材料的拉伸强度呈逐渐下降,而拉伸弹性模量呈升高趋势。保压时间为4 min时,材料的拉伸强度最高,为17.73 MPa,而保压时间为6 min时,拉伸强度最低,为16.53 MPa,变化不大;拉伸弹性模量在保压时间为6 min时最高,为98.20 MPa,在保压时间为4 min时最低,为93.48 MPa。在模具温度一定时,由于保压时间决定树脂的固化完全程度,时间过短会造成固化不完全,时间过长会使材料内应力提高,树脂固化过度变脆,降低内结合强度,从而导致拉伸强度下降[13]。材料的拉伸弹性模量提高是由于材料固化时间长,脆性变大,刚度增加,应变变小,从而导致拉伸弹性模量变大[14]。

3 结论

通过正交试验对酚醛树脂/黄麻纤维复合材料的拉伸性能进行了极差分析、综合性能评价和方差分析,得出如下结论:

(1)当树脂含量为20%、模具温度为180℃、模具压力为10 MPa、保压时间为4 min时,复合材料的拉伸强度最好,此时拉伸强度为24.35 MPa,拉伸弹性模量为108.36 MPa;当树脂含量为20%、模具温度为180℃、模具压力为8 MPa、保压时间为6 min时,材料的拉伸弹性模量最好,此时拉伸强度为20.54 MPa,拉伸弹性模量为114.58 MPa。

(2)影响材料拉伸强度的主次因素为A>C>B>D,即树脂含量的影响最大,其次是模具压力和模具温度,保压时间的影响最小;影响拉伸弹性模量的主次因素为A>D>C>B,即树脂含量的影响最大,其次是保压时间和模具压力,模具温度的影响最小。树脂含量和模具压力是影响材料拉伸强度非常显著的因素,模具温度和保压时间的影响不显著;树脂含量是影响材料拉伸弹性模量非常显著的因素,模具温度、模具压力和保压时间的影响不显著。汽车内饰件对材料拉伸强度的要求较高,可以认为树脂含量和模具压力对于材料的拉伸性能影响非常显著。

(3)材料拉伸性能的最佳工艺参数组合为A3B3C3D3,此时材料的拉伸强度为24.06 MPa ,拉伸弹性模量为113.17 MPa。影响材料拉伸性能的主次因素为A>C>B>D,与拉伸强度的分析结果一致。

[1]Ahmad F,Choi H S,Park M K. A Review:Natural fiber composites selection in view of mechanical,light weight,and economic properties[J]. Macromolecular Materials and Engineering,2015,300(1):10–24.

[2]Sanjay M R,Arpitha G R,Naik L L,et al. Applications of natural fibers and its composites:An overview[J]. Natural Resources,2016,7(3):108–114.

[3]Dittenber D B,GAngarao H V S. Critical review of recent publications on use of natural composites in infrastructure[J]. Composites Part A:Applied Science and Manufacturing,2012.43(8):1 419–1 429.

[4]梅皓然,谈政,盛杰.汽车内饰件用麻纤维板与玻纤板性能的比较[J].汽车工艺与材料,2015(7):56–59. Mei Haoran,Tan Zheng,Sheng Jie. The performance comparison of bast fiber sheet and glass fiber sheet used in automotive interior[J]. Automobile Technology & Material,2015(7):56–59.

[5]王国杰,孙宇,曹春平,等.黄麻纤维增强聚氨酯复合材料的拉伸性能研究[J].塑料工业,2012(8):81–84. Wang Guojie,Sun Yu ,Cao Chunping,et al. Research on tensile performance of jute fiber reinforced composites[J]. China Plastics Industry,2012(8):81–84.

[6]张蔚,陈丰,孙宇,等.基于弯曲性能的黄麻纤维增强聚氨酯复合材料工艺参数研究[J].材料科学与工艺,2012(4):121–127. Zhang Wei,Chen Feng,Sun Yu,et al. Technological parameters of jute fiber reinforced polyurethane composites based on bending property[J]. Materials Science and Technology,2012(4):121–127.

[7]邱亚健,张初阳.基于非织造工艺的新型绿色黄麻中密度纤维板试制[J].山东纺织科技,2015(2):47–51. Qiu Yajian,Zhang Chuyang. A new green jute middle density fiberboard based on nonwoven process[J]. Shandong Textile Science & Technology,2015(2):47–51.

[8]Dobah Y,Bourchak M,Bezaziet A,et al. Multi-axial mechanical characterization of jute fiber/polyester composite materials[J]. Composites Part B:Engineering,2016.90:450–456.

[9]张蔚.植物纤维增强聚氨酯反应注射成型制品制备及力学性能研究[D].南京:南京理工大学,2012. Zhang Wei. The Preparation and the Research on Mechanical Property of Natural Fiber Reinforced Polyurethane Reaction Injection Molding Composite[D]. Nanjing:Nanjing University of Science & Technology,2012.

[10]方心灵,吴中伟,高虹,等.树脂含量对芳纶防弹复合材料性能的影响[J].宇航材料工艺,2012(5):42–44. Fang Xinling,Wu Zhongwei,Gao Hong,et al. Influence of different resin content on twaron ballistic material properties[J]. Aerospace Materials & Technology,2012(5):42–44.

[11]马豪,李岩,王迪,等.固化温度对亚麻纤维及其增强复合材料力学性能的影响[J].材料工程,2015(10):14–19. Ma Hao,Li Yan,Wang Di,et al. Effect of curing temperature on mechanical properties of flax fiber and their reinforced composites[J]. Journal of Materials Engineering,2015(10):14–19.

[12]唐荣华,杨旭静,郑娟. 长玻璃纤维增强聚丙烯复合材料热模压成型工艺的研究[J].玻璃钢/复合材料,2016(8):62–67. Tang Ronghua,Yang Xujing,Zheng Juan. Research of hot molding press on long glass fiber reinforced polypropylene composite[J]. Fiber Reinforced Plastics/Composites,2016(8):62–67.

[13]毕克新,王齐,周志芳,等. 柳枝模压板材工艺的研究[J].林业科技,2013(5):18–21. Bi Kexin,Wang Qi,Zhou Zhifang,et al. Study on technology of the willow branches press-moulding board[J]. Forestry Science &Technology,2013(5): 18–21.

[14]Ku H,Wang H,Pattarachaiyakoop N,et al. A review on the tensile properties of natural fiber reinforced polymer composites[J]. Composites Part B:Engineering,2011,42(4):856–873.

Tensile Properties of Phenolic Resin/Jute Fiber Composites Used in Automotive Interior

Cheng Yaohui, Ding Wuxue, Sun Yu

(School of Mechanical Engineering, Nanjing University of Science & Technology, Nanjing 210094, China)

Jute fiber was pretreated by 5% sodium hydroxide solution. Phenolic resin/jute fiber composites were prepared by orthogonal experiment design and compression molding. Firstly the influence and significance level of impregnation resin content,mold temperature,molding pressure and molding time to the tensile properties were studied through the results of range analysis and variance analysis. Tensile properties were analyzed by multi-index compositive score method. Then influences of the process parameters to tensile properties were also analyzed. The results show that the influences of impregnation resin content and molding pressure to the tensile properties are very remarkable,the products will get the best tensile performance while impregnation resin content is 20%,mold temperature is 180℃,molding pressure is 10 MPa and molding time is 6 min. The tensile strength is 24.06 MPa and tensile elastic modulus is 113.17 MPa.

jute fiber;phenolic resin;composite;tensile property;orthogonal experiment;range analysis;variance analysis

TB332

A

1001-3539(2016)12-0063-05

10.3969/j.issn.1001-3539.2016.12.012

*江苏省产学研前瞻性联合研究项目(BY2014004-02)

联系人:程遥辉,硕士,主要研究方向为复合材料成型工艺及装备

2016-10-15