排气再循环与燃烧边界条件耦合对增压汽油机有效热效率的影响

2016-12-21胡鹏王伟邓康耀王孟轲

胡鹏,王伟,邓康耀,王孟轲

(1.奇瑞汽车股份有限公司前瞻院/发动机工程研究院,241009,安徽芜湖;2.上海交通大学机械与动力学院,200240,上海)

排气再循环与燃烧边界条件耦合对增压汽油机有效热效率的影响

胡鹏1,2,王伟1,邓康耀2,王孟轲1

(1.奇瑞汽车股份有限公司前瞻院/发动机工程研究院,241009,安徽芜湖;2.上海交通大学机械与动力学院,200240,上海)

在一台小型增压进气道喷射汽油机上开展了排气再循环技术与关键燃烧边界协同性对发动机燃油经济性和燃烧循环波动影响的试验研究。结果表明:增压技术、排气再循环技术和压缩比协同控制较为重要,协同性明显影响燃油经济性和燃烧循环波动;转速为2 000 r/min、负荷为0.2~0.4 MPa时排气再循环对燃油经济性改善不明显;转速为1 500~2 500 r/min、负荷为0.6~1.0 MPa时排气再循环率对汽油机燃油经济性改善明显,燃油消耗率降幅为2%~7%;考虑高能点火系统本身能耗,转速为2 000 r/min、负荷为0.2~1.0 MPa时多重火花电容放电的高能点火系统对燃油经济性改善不明显,但循环波动得到了改善;对于上市整车匹配1.6 L进气道喷射汽油机,采取集增压技术、排气再循环技术、高滚流进气道和1.3 L排量措施后的进气道喷射汽油机的整车循环油耗降低了8.86%,整车具备达到相应油耗水平的潜力。

进气道喷射汽油机;排气再循环;燃烧边界;燃油消耗率;燃烧循环波动

伴随着国内宏观经济形势进入了经济发展新常态,家用型轿车便处于家庭购置的高峰阶段,轿车在改善生活便捷的同时,带来了能源紧张和环境危机的问题。针对该问题,我国于2015年1月1日颁布了第4阶段油耗法规,面对国家油耗和排放法规,研究机构和企业催生出一系列新的汽油机技术,其中增压小型化汽油机逐渐成为新一代发动机的发展方向之一[1-2]。

增压高滚流进气道汽油机的燃烧过程具有以下特点[3-4]:①热负荷和爆震倾向较高;②更规则的大尺度旋涡形成,缸内瞬态滚流比更高,缸内油气分布更均匀,湍流燃烧速率提高[5-6];③在保持相同动力性的前提下汽油机排量降低、泵气损失减小,中小负荷时燃烧的稳定性和循环波动得以改善。增压高滚流进气道喷射汽油机的燃烧特点与排气再循环(EGR)技术[7-8]相互补充,能改善汽油机燃烧过程,提高热效率。

目前已有众多研究者开展了通过排气再循环改善汽油机性能与排放的研究,但研究机型却不能代表最近2~3 a汽油机的发展水平,而排气再循环与汽油机本体密切相关。鉴于此,本文选择具有代表进气道喷射汽油机(PFI)发展水平的1.3 L增压汽油机,来研究排气再循环与关键燃烧边界(转速、负荷、点火能量和压缩比)的协同性,同时探讨了1.3 L增压汽油机在改善热效率和整车油耗方面的潜力。

1 试 验

1.1 发动机基本参数

以1.3 L排量的进气道喷射增压汽油机为对象进行了试验,该汽油机采用了高滚流进气道技术,增压器为三菱增压器,气缸点火顺序为气缸1—气缸3—气缸4—气缸2,具体结构参数见表1。

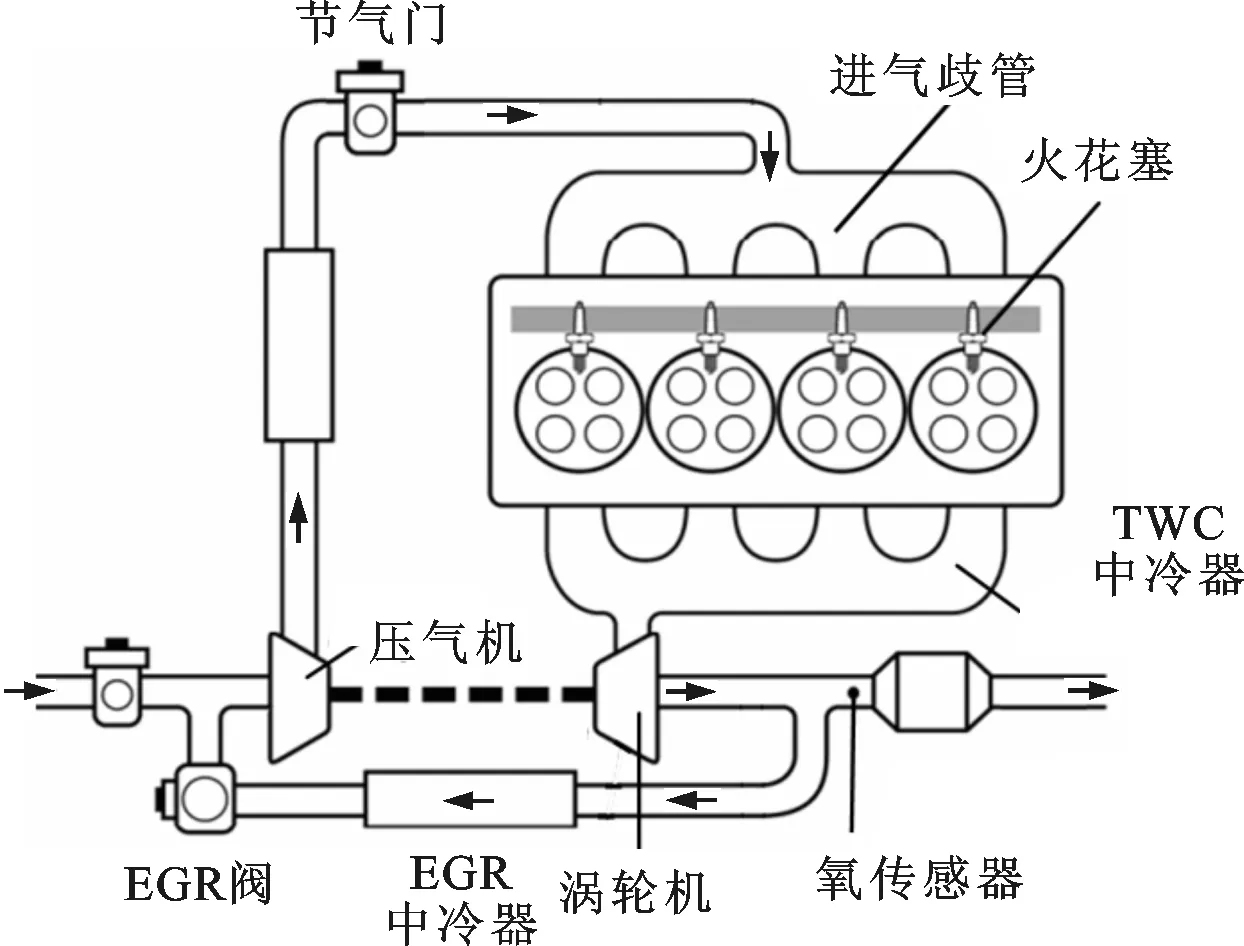

1.2 排气再循环结构

图1为排气再循环系统原理图。在部分负荷工况下废气经过排气再循环中冷器后分别引入气缸的进气歧管和进气道的交接处,并由排气再循环阀控制缸内的废气量。排气再循环系统由Valeo公司提供,排气再循环冷却采用台架冷却水直接冷却,排气再循环控制采用台架手动开环控制。图2为带排气再循环系统的发动机台架系统。

表1 试验汽油机的主要结构参数

图1 排气再循环系统原理图

图2 带排气再循环系统的发动机台架

排气再循环率φEGR通过测得的进、排气中CO2体积分数计算得出,计算式为

%

(1)

式中:φ(CO2)in、φ(CO2)ex为进、排气中CO2质量分数;φ(CO2)air为大气中CO2质量分数。

1.3 高能点火系统

原机为传统的电感式点火系统,其点火能量为50 mJ。试验中采用美国BKC公司的电容放电点火系统,即BK-3200半独立点火系统,单个火花能量达115 mJ。

1.4 不同压缩比下的活塞

压缩比从10.5提高到12是通过修改活塞顶部形状实现的。图3为2种压缩比下的活塞数模。

(a)压缩比为10.5 (b)压缩比为12图3 2种压缩比下的活塞数模

1.5 试验方案

本文选取转速为2 000、2 500、3 000 r/min在部分负荷下的排气再循环协同关键燃烧边界,来研究燃油经济性和燃烧循环波动,同时研究适用于家庭经济型轿车(1 500、2 500 r/min)的排气再循环率对燃油消耗率的影响。

通过固定进排气气门正时、调节排气再循环率、配合优化点火时刻、选择最低油耗进行最优化处理。试验中测功机型号为DynoRoad 202/12SL,测速精度为≤±0.5%,扭矩精度为±0.3%;油耗仪型号为AVL735S,密度测量不确定性满足≤0.000 5 g/cm3;燃烧分析仪型号为AVL Indicom 621;机油温控仪型号为AVL 753C;冷却液温控仪的型号为AVL 554;燃油温控仪型号为AVL 553。使用燃烧分析仪采集信号并计算燃烧特征参数,其中采样循环数为100,采样间隔为0.5°。排气再循环率通过调节排气再循环阀的开度来控制;冷却水温控制在85 ℃,机油温度控制在(90±5) ℃,燃油温度为25 ℃;环境大气温度为298 K,压力为0.1 MPa,相对湿度在40%左右。

2 结果与讨论

2.1 排气相位/增压器对油耗的影响

图4为排气再循环与排气相位/增压器耦合对有效燃油消耗率η的影响,其中转速为2 000 r/min,负荷为0.2、0.8 MPa,点火系统为BKC高能点火系统,试验时关闭增压器系统。

(a)负荷为0.2 MPa

(b)负荷为0.8 MPa图4 排气相位/增压器对有效燃油消耗率的影响

由图4可知,在相同工况下,提高燃油经济性与采用增压器系统有关,与排气相位密切相关。通过推迟排气正时可降低增压器对燃油经济性的影响程度,这是由于增压器系统会增加排气背压,而增压器管路会通过进排气系统影响进排气歧管气体压力的峰值和相位,使得原有的最优进排气相位发生改变,虽然通过优化排气相位可以缓解,但并不能彻底解决。在2 000 r/min、0.2 MPa工况下,排气凸轮正时为21°、24°、27°时由增压器系统增加的有效燃油消耗率分别为5.83、4.11、4.99 g/(kW·h),相对应的有效热效率降幅为0.34%、0.24%、0.29%。由图4b可知,增压与排气再循环技术协同控制更有利于提高燃油经济性和汽油机的有效热效率。当无增压系统时,排气再循环率的容忍度为10%,此时有效燃油消耗率从251.81 g/(kW·h)降低至247.71 g/(kW·h),降幅为1.63%,有效热效率为0.54%;当采用增压系统时,排气再循环率的容忍度为20%,仍可稳定燃烧,此时有效燃油消耗率从251.81 g/(kW·h)降低至240.62 g/(kW·h),降幅为4.44%,有效热效率增幅为1.51%。在相同的工况和排气再循环率下,从增压器系统工作和不工作的燃油经济性来看,外部排气再循环气体的温度会影响汽油机热效率。相同排气再循环率下缸内燃烧过程的差异来自缸内气体温度,高温气体会产生2个效果:①减小不可逆燃烧损失;②增加气体热传导损失。不同温度下,二者影响程度不同[9]。对于0.8 MPa、2 000 r/min工况,缸内气体温度较高,此时通过进一步增加气体温度来减小不可逆燃烧损失很有限,而增加气体温度会使得气体传热损失快速增大。也就是说,该工况下外部排气再循环协同控制(协同性影响燃烧和泵气损失,继而影响燃油经济性)或者排气再循环对中冷器出口温度影响较大。

2.2 排气再循环率对部分负荷燃油消耗率的影响

图5是排气再循环率对增压汽油机燃油经济性的影响。工况:转速为2 000 r/min、负荷为0.2~0.8 MPa;转速为2 500、3 000 r/min,负荷为1.0 MPa。试验中进排气可变气门正时相位不变,调节点火提前角保持燃烧重心(燃烧重心为累计放热率达50%时对应的曲轴转角)处于上止点后8°。排气再循环对缸内进气充量存在两方面影响,其一是废气稀释和比热容效应,其二是废气对进气充量的加热作用。废气加热可产生2个效果:①促进燃油蒸发、雾化,使油气混合更加均匀,不可逆燃烧损失减小,缸内燃烧得以改善;②气体热传导损失增加。

由图5可知:在转速为2 000 r/min、负荷为0.2~0.4 MPa下,采用普通点火系统且在保持稳定燃烧时排气再循环的能力有限且对燃油经济性无改善作用,甚至产生轻微不利影响。出现这种现象的原因包括:在负荷为0.2~0.4 MPa下进气量较小,而排气再循环的稀释作用降低了进气充量中氧的浓度,由此降低了氧分子与可燃分子的碰撞机率;受排气再循环的高比热容效应的影响,燃烧室部分能量被吸收,火焰传播速度减缓,尽管通过调节点火提前角后燃烧重心未变、燃烧稳定、循环波动降低,但是火焰发展期和快速燃烧期延长,整个燃烧过程的等容度降低,所以有效热效率未得到改善。在转速为2 000 r/min、负荷为0.6~1.0 MPa下,排气再循环率对燃油经济性的改善效果明显。当调整点火提前角使得循环波动范围保持在5%时,在负荷为0.6、0.8、1.0 MPa下排气再循环率容忍度分别为20%、10%、20%,相应的有效燃油消耗率降幅为5.13、10.93、18.11 g/(kW·h),有效热效率提高0.64%、1.48%、2.27%。这是由于负荷增加,缸内进气充量增加,泵气损失降低,加之排气再循环气体稀释和高比热容效应降低,通过排气再循环高温加热来减小不可逆燃烧损失的作用增强,所以有效热效率提高。在转速为2 000 r/min、负荷为0.6和0.8 MPa下,排气再循环率最佳值为15%左右。进一步增加排气再循环率,有效热效率增加,但增幅很小。这是因为排气再循环率进一步增加,湍流燃烧速率下降,等容度下降,从而抵消了高排气再循环率在改善传热损失效应方面的作用,所以最终有效燃油消耗率未得到改善,这表明在该进气道滚流比下,排气再循环率已饱和,无需再增加排气再循环率。所以,通过综合考虑,15%的排气再循环率比较合适。转速为2 000、2 500、3 000 r/min,负荷为1.0 MPa时,排气再循环能有效降低燃油经济性。当调整点火提前角使得循环波动范围保持5%时,在转速为2 000、2 500、3 000 r/min下排气再循环率容忍度分别为10%、5%、15%,相应的有效燃油消耗率降幅为18.11、9.87、14.38 g/(kW·h),有效热效率提高了2.27%、1.27%、1.96%。

(a)转速为2 000 r/min

(b)负荷为1.0 MPa图5 排气再循环率对增压汽油机燃油经济性的影响

2.3 压缩比对有效燃油消耗率的影响

图6为不同负荷下排气再循环与压缩比耦合对燃油经济性的影响。由图6可知:在无排气再循环下,转速为2 000 r/min,压缩比分别为12、10.5,负荷分别为0.2、0.4 MPa时,燃油经济性呈降低趋势,但降幅不大;当负荷为0.6、0.8、1.0 MPa时,增加压缩比能显著降低有效燃油消耗率,分别降低了3.99、1.45、14.14 g/(kW·h),降幅为1.54%、0.58%、5.33%,有效热效率提高了0.49%、0.19%、1.74%。增加压缩比,最佳排气再循环率发生变化。从表2可知:在2 000 r/min、0.8 MPa下,与单独实施压缩比为12(方法1)或采用排气再循环技术(方法2)相比,1.3 L增压汽油机采用协同控制(方法3)可使有效燃油消耗率再次降低4.0 g/(kW·h),而在其他工况下3种方法基本持平,表明排气再循环与压缩比协同对降低燃油经济性有着重要影响。

(a)不同的压缩比下

(b)不同的负荷下 图6 不同负荷下排气再循环与压缩比耦合对燃油经济性的影响

表2 不同措施下燃油经济性对比

2.4 排气再循环与高能点火系统耦合对有效燃油消耗率的影响

图7为点火能量与排气再循环耦合对燃油经济性和燃烧循环波动的影响。由图7可知:在2 000 r/min、0.2 MPa下,对比图6a(发动机供电+普通点火系统和独立供电+BKC高能点火系统)发现,高能点火系统本身消耗的能量折算为该工况的有效燃油消耗率约为5.53 g/(kW·h);当排气相位处于最佳状态时,采用BKC高能点火系统明显改善了燃烧稳定性,但改善不明显,随着排气相位延迟,该燃油经济性呈下降趋势。单纯从燃烧角度考虑,相对于常规点火系统,BKC高能点火使发动机在排气相位延迟较大时仍可稳定燃烧,燃油消耗降幅为1.1%。在转速为2 000 r/min、负荷为0.8 MPa下,BKC高能点火系统在采用高排气再循环率时的燃烧稳定性略有改善,但燃油经济性依旧。

(a)不同供电方式下(0.2 MPa,2 000 r/min)

(b)负荷为0.8 MPaC:平均指示压力变动系数图7 点火能量与排气再循环耦合对燃油经济性的影响

2.5 排气再循环对外特性性能的影响

图8是转速为1 500、2 500 r/min时排气再循环对外特性燃烧的影响,其中进排气凸轮轴相位和过量空气系数保持不变,压缩比为10.5。

由图8可知:转速为1 500 r/min时,通过提高增压压力(增压度从43%提高至56%)可使扭矩保持在139.0~139.59 N·m范围内,此时排气再循环率为7%,燃油经济性趋于稳定,燃烧循环波动较大,达到4.94%,接近汽油机限值;进一步增加排气再循环率,燃油经济性进一步降低,降幅非常小,燃烧循环波动降低,这有利于稳定燃烧,此时燃油消耗降幅为5.75%;排气再循环率从7%增至8%时,点火提前角提前1.5°,表明排气再循环改善了汽油机抗爆性。随着转速增加至2 500 r/min,排气再循环率容忍度增强,相同排气再循环率下燃烧循环波动明显降低,此时排气再循环率从5%增加至为8%,有效燃油消耗率从274.36 g/(kW·h)降低至267.58 g/(kW·h),燃油消耗降幅为2.47%,有效热效率提高0.76%。

2.6 不同工况下整车循环油耗预估对比

输入整车质量、迎风面积、风阻系数、滑行阻力、轮胎滚动半径、主减速比以及变速箱各减速比等信息,根据试验结果、借助AVL CRUISE软件对原机和搭载样进行了对比,结果显示搭载样机的整车节油效果比较明显,如表3所示,在相同的变速箱变速比下,搭载样机的整车比欧洲油耗及排放评定标准(NEDC)的循环节油8.86%,在其他工况下均有不同程度提高,且随着车速提高,整车节油效果增强。

3 结 论

(1)在低负荷下,增压器系统会提高燃油经济性,该影响与排气相位密切相关,通过推迟排气正时可降低增压器对燃油经济性的影响。增压技术与排气再循环技术协同控制更加有利于提高燃油经济性。

(2)转速为2 000 r/min、负荷为0.2~0.4 MPa时,排气再循环对燃油经济性的改善不明显;负荷为0.6~1.0 MPa时,排气再循环率对燃油经济性的改善明显,燃油消耗降幅为2%~7%;负荷为1.0 MPa、转速为2 000、2 500、3 000 r/min时,排气再循环能有效提高燃油经济性,对应的排气再循环率容忍度分别为10%、5%、15%,有效热效率分别提高2.27%、1.27%、1.96%;转速为1 500、2 500 r/min时,排气再循环对外特性燃油经济性的改善更大,燃油消耗降幅分别为5.75%和2.47%。

(3)在无排气再循环情况下,转速为2 000 r/min、增加压缩比且在负荷为0.2~0.4 MPa时,燃油经济性改善不明显;负荷为0.6~1.0 MPa时,增加压缩比能显著提高燃油经济性,有效热效率分别提高0.49%、0.19%、1.74%。转速为2 000 r/min、负荷为0.8 MPa时,高压缩比与排气再循环协同控制有利于改善燃油经济性。

(4)考虑高能点火系统本身能耗,在2 000 r/min、0.2~1.0 MPa下,BKC高能点火系统对燃油经济性改善不明显,但可改善燃烧循环波动。

(5)采用集增压、排气再循环、高滚流进气道和1.3 L排量措施后汽油机可有效降低整车NEDC和等速油耗,整车达到相应要求的油耗水平。

[1] LECOINTE B, MONNIER G. Downsizing a gasoline engine using turbocharging with direct injection, SAE 2003-01-0542 [R]. Washington, DC, USA: SAE, 2003.

[2] 马志豪, 康宁, 高定伟, 等. 过量空气系数与废气再循环率耦合对汽油机性能的影响 [J]. 农业工程学报, 2014, 30(1): 34-39. MA Zhihao, KANG Ning, GAO Dingwei, et al. Effect of exhaust gas recirculation rate with different excess air coefficients on performance of gasoline engine [J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(1): 34-39.

[3] TAYLOR J, GURNEY D, FREELAND P, et al. Intake manifold length effects on turbocharged gasoline downsizing engine performance and fuel economy, SAE 2012-01-0714 [R]. Washington, DC, USA: SAE, 2012.

[4] TAYLOR J, FRASER N, DINGELSTADT R, et al. Benefits of late inlet valve timing strategies afforded through the use of intake cam in cam applied to a gasoline turbocharged downsized engine, SAE 2011-01-0360 [R]. Washington, DC, USA: SAE, 2011.

[5] 张小矛, 高卫民, 辛军, 等. 进气道对缸内直喷增压汽油机性能的影响 [J]. 内燃机学报, 2011, 29(4): 300-306. ZHANG Xiaomao, GAO Weimin, XIN Jun, et al. Intake port effect on the performance of a turbo charged gasoline direct injection engine [J]. Transactions of CSICE, 2011, 29(4): 300-306.

[6] 宋金瓯, 姚春德, 姚广涛, 等. 汽油机废气滚流分层技术燃烧放热规律的研究 [J]. 内燃机学报, 2006, 24(2): 157-161. SONG Jin’ou, YAO Chunde, YAO Guangtao, et al. Study on heat release of gasoline engine with tumble generating stratified-EGR technique [J]. Transactions of CSICE, 2006, 24(2): 157-161.

[7] AMANN M, ALGER T, MEHTA D. The effect of EGR on low-speed pre-ignition in boosted SI Engines, SAE 2011-01-0339 [R]. Washington, DC, USA: SAE, 2011.

[8] BOURHIS G, CHAUVIN J, GAUTROT X, et al. LP EGR and IGR compromise on a GDI engine at middle load, SAE 2013-01-0256 [R]. Washington, DC, USA: SAE, 2013.

[9] 赵金星. 基于神经网络和遗传算法的Atkinson循环发动机全负荷范围性能优化研究 [D]. 上海: 上海交通大学, 2013: 27-29.

(编辑 苗凌)

Effect of Exhaust Gas Recirculation with Combustion Boundary Conditions on Thermal Efficiency of Turbocharged Port Fuel Injection Gasoline Engine

HU Peng1,2,WANG Wei1,DENG Kangyao2,WANG Mengke1

(1. Academy of Science and Advanced Technology/Engine Engineering Research Institute, Chery Automobile Co., Ltd.,Wuhu, Anhui 241009, China; 2. School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200240, China)

The influence of exhaust gas recirculation coupled with various combustion boundary conditions on brake specific fuel consumption and cyclic variations of indicated mean effective pressure is investigated in a 1.3 L turbocharged port fuel injection gasoline engine. Results show that it is important to make supercharging technology, exhaust gas recirculation and high compression ratio control harmoniously, which favors to both brake specific fuel consumption and cyclic variations. Introducing exhaust gas recirculation into gasoline engine can improve the brake specific fuel consumption under medium and high loads (including wide open throttle operation) at 1 500-2 500 r/min, however, it has little improvement on brake specific fuel consumption under the loads of 0.2-0.6 MPa BMEP (brake mean effective pressure) and engine speed of 2 000 r/min. Considering the high energy consumption of the capacitor discharge high-energy ignition system, introducing exhaust gas recirculation into gasoline engine does not effectively improve brake specific fuel consumption but improve cyclic variations under the loads of 0.2-1.0 MPa BMEP and engine speed of at 2 000 r/min. Fuel consumption per 100 km for the vehicle equipped with the turbocharged gasoline engine coupled with supercharging, exhaust gas recirculation, high tumble inlet ports and 1.3 L displacement is estimated 8.86% under NEDC (new European driving cycle) condition, which is lower than that equipped with 1.6 L displacement naturally aspirated engine.

port fuel injection gasoline engine; exhaust gas recirculation; combustion boundary; fuel consumption rate; cyclic variation

2015-03-23。 作者简介:胡鹏(1986—),男,博士,工程师。 基金项目:国家高技术研究发展计划资助项目(2012AA11171)。

时间:2015-10-23

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20151023.1102.004.html

10.7652/xjtuxb201601006

TK421.5

A

0253-987X(2016)01-0034-07