液压挖掘机换向阀微动特性的健壮性评价

2016-12-21姜涛夏明杰王安麟

姜涛,夏明杰,王安麟

(同济大学机械与能源工程学院, 201804, 上海)

液压挖掘机换向阀微动特性的健壮性评价

姜涛,夏明杰,王安麟

(同济大学机械与能源工程学院, 201804, 上海)

针对液压挖掘机换向阀微动性能评价问题,提出采用最小敏感流量系数作为定量化评价微动性能的方法。在先导压力与工作流量同步的条件下,以相对先导压力的工作流量变化梯度为其微动性能评价指标,并在以液压马达表达工作流量变化的前提下构建液压挖掘机换向阀微动的仿真过程,通过与多路阀动态特性实验台架物理实验结果对比来验证其仿真的可靠性;以某型号整机微动性能良好的液压挖掘机多路阀回转联为对象,在其微动初段敏感度与微动末段敏感度之比为7.35的情况下,敏感流量系数的变化具有健壮性。研究结果表明,将最小敏感流量系数作为其微动性能评价指标具有较高的合理性,对阀芯的结构拓扑形态优化设计具有实际意义。

液压挖掘机换向阀;微动性能;敏感流量系数;多路阀动态实验台;健壮性

挖掘机液压系统的操作可靠性、准确性、微动性等性能很大程度上取决于液压主控制阀的性能[1-3]。多路阀控制整机的大部分执行机构,实现不同的工况。对于滑阀式方向控制阀来说,关于液压挖掘机换向阀微动性能的评价却缺乏一个较为合理和量化的评价方法,从而影响了液压挖掘机换向阀性能的改善和系列化设计。近年来,越来越多的国内外学者采用计算流体力学方法分析液压挖掘机换向阀的动态性能。文献[4-8]应用CFD软件研究滑阀局部动态过程的响应,但此系列研究均未考虑回转联液压挖掘机换向阀在实际工作中会经历一个死区而后节流换向。文献[9-10]采用以换向过程的响应时间作为微动性能评价指标对微动性能进行改善,但其评价指标并不能囊括整个过程不同阀芯位移区段的微动性能。

针对以上分析,本文以某型液压挖掘机回转联为例,建立三维有限元模型来模拟挖掘机用多路阀回转联的微动调节段。设计仿真实验来获得本研究评价微动性能方法的关键数据,关键点的数据通过动态特性实验台实验验证。以某型号整机微动性能良好的液压挖掘机多路阀回转联为对象,研究发现该型液压挖掘机换向阀在微动起始阶段敏感度较大,在开度为1.76 mm左右时达到顶峰;微动中间区段,由于各个物理量达到自平衡,敏感度系数趋于平缓。研究结果表明,在特定整机工况下,某型液压挖掘机回转联换向阀的微动特性具有健壮性,从而验证了最小敏感系数作为定量化评价换向阀微动性能的合理性。

1 液压挖掘机换向阀及液压马达数学模型

本研究以液压挖掘机回转联微动区段为例,说明采用最小敏感流量系数作为定量化评价微动性能的方法的可行性。

液压挖掘机回转系统由回转液压系统和回转装置组成,回转动作时,液压挖掘机的司机室、工作装置、油箱等随回转平台一起转动,回转启动时,回转液压挖掘机换向阀开启,液压系统提供高压油驱动回转马达转动,马达通过回转支撑驱动回转平台转动,再经过微动调节使回转台转动到理想工作位置。

液压挖掘机换向阀在换向过程中,阀芯在轴向上受力包括先导力、液动力(瞬态液动力与稳态液动力)、弹簧力、摩擦力、惯性力。液压挖掘机换向阀阀芯运动位移由以上物理量共同影响,而ps作为初始输入量由驾驶员控制的操作杆决定,表达式为

x=f(ps,Fflow,Ff,Fm,Fx)

(1)

式中:x为液压挖掘机换向阀阀芯运动位移;ps为先导压力;Fflow为液动力;Ff为摩擦力;Fm为惯性力;Fx为弹簧力。

液压挖掘机换向阀的阀口面积取决于阀芯运动位移,表达式为

(2)

式中:A(x)为阀口面积;xs为各节流口开始开启的相应阀芯位移死区量;函数ω与节流槽结构尺寸、位置、特征等相关。

在节流口阶段,阀口的流量为

QL=CdA(x)(2Δp/ρ)1/2

(3)

式中:Cd为流量系数;Δp为节流进出口压差;ρ为液压油密度。

在先导压力的作用下,液压挖掘机换向阀开始移动,由文献[11]知液压马达的流量表达式为

TL=φ(PL,θ,QL)

(4)

式中:θ为马达转角;PL为负载;TL为作用于马达轴上的外负载力矩。表达式中马达转角为定值;PL属于中间变量;QL为马达启动工作时的最初输入量,它的变化会直接影响中间变量,最终使马达轴上的外负载力矩产生变化,在这个小响应面函数中外负载力矩受流量激励而做出反馈。

由式(4)知,外负载力矩TL对QL最为敏感;再根据式(1)、式(2)、式(3)知,工作口流量QL由先导压力ps决定。ps作为整个系统的初始输入量,流量作为构建液压挖掘机换向阀模型与液压马达模型的关键参量,构成以先导压力为输入量、工作流量为输出量的响应面函数。这个函数表征了液压挖掘机换向阀处于动态过程的响应关系,微动过程作为动态过程的无穷细化,取相对先导压力的工作流量变化梯度作为微动性能评价方法,表达式为

λ=∂q/∂p

(5)

其输出特征量为本研究所需最小流量梯度,故称其为最小敏感流量系数。

2 液压挖掘机换向阀微动性能仿真

2.1 液压挖掘机换向阀模型

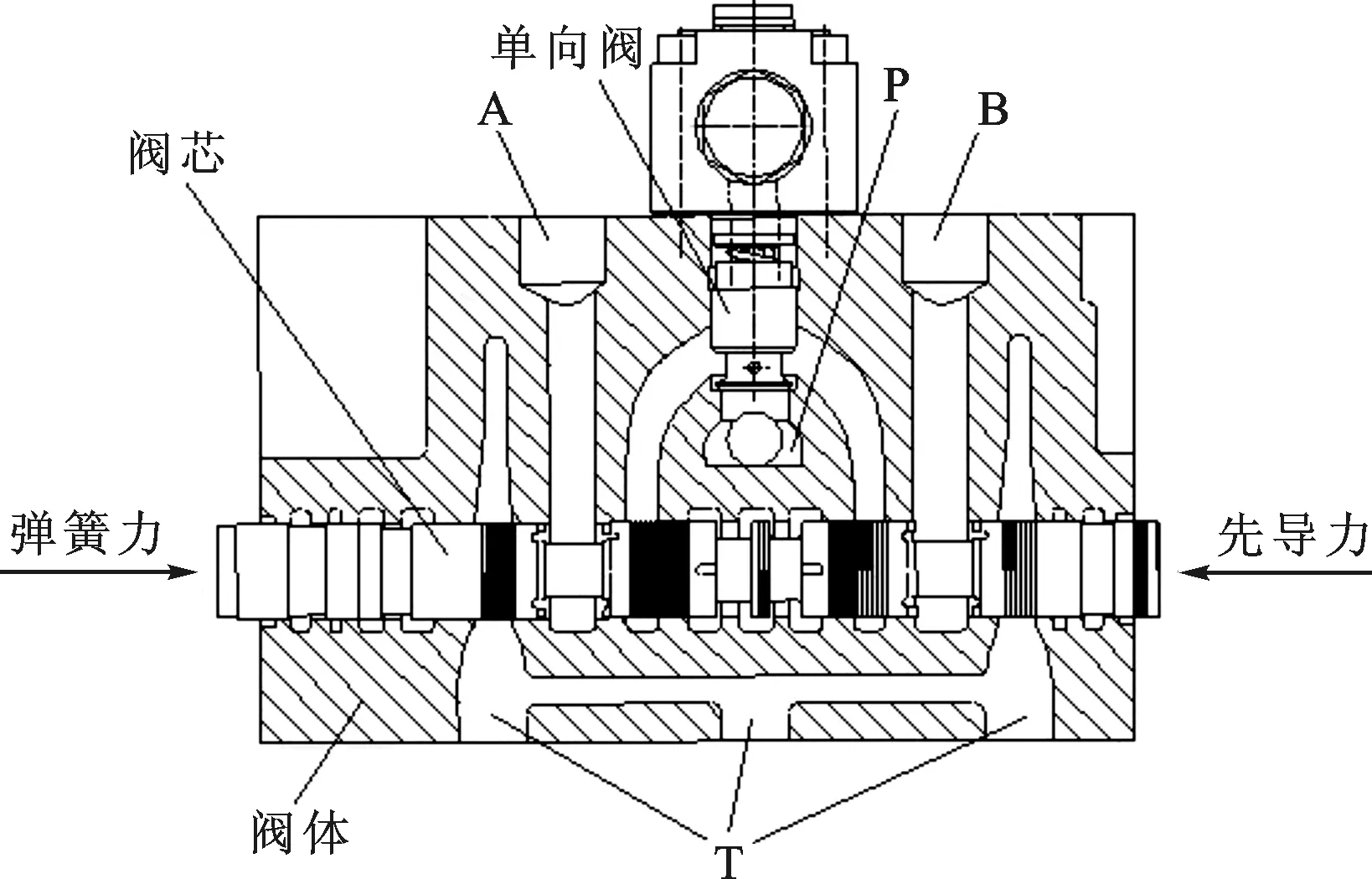

液压挖掘机换向阀结构如图1所示,其中包括阀体、阀芯、进油口P、工作口A、工作口B、回油口T、U形槽等;P口与液压泵相连,A、B口与执行机构(如液压缸或液压马达)连接。

如图1所示,液压挖掘机回转联换向阀可实现P→A,B→T或P→B,A→T的过程;当阀芯处于中位时,液压油直接从P通过中央旁通油路回油箱T(P→T);当液压挖掘机换向阀左位工作时,液压油顶开单向阀从主进油口流向工作口A,由A流向工作液压缸,此时P→B切断,B口直接流回油箱(P→A,A→B,B→T);当液压挖掘机换向阀右位工作时,液压油继续顶开单向阀从主进油口流向工作口B,由B流向工作液压缸,P→A切断,A口直接流回油箱(P→B,B→A,A→T)。液压挖掘机换向阀的微动调节区段为液压挖掘机换向阀由中位(P→T)换到工作位(P→A或P→B)。微调区段受先导力及弹簧力外部力,由于4个腔开启和关闭过程一致,故本文选取P→B腔作为研究对象[12],高压油顶开单向阀后,刚开始直接从中路流回油箱,当阀口打开后,油液分两路,一路从中位回油,另一路从B口流出供给执行机构,随着阀芯往左运动至某一位置时,中路关闭,油液只从B口流出。

图1 液压挖掘机换向阀结构图

2.2 边界条件

流体与壁面接触的边界为静止壁面,进出口边界条件分别为流量和出口压力。计算过程的流体状态设置为:①流体为牛顿流体,不可压缩;②液压油密度为890 kg/m3,动力黏度为0.036 N·s/m2,体积模量为700 MPa;③流动状态为湍流,采用标准k-ε模型;④弹簧刚度k为117 000 N/m。

2.3 微动段仿真

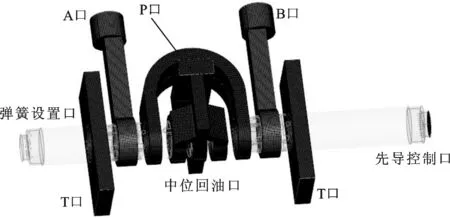

回转联的流体网格模型如图2所示,为获得较好的计算收敛性,采用Minimum Cell Size尺寸为0.001 m划分网格,模型单元数为1 021 676个,节点数为1 184 363个,图中阀口B为加载口,阀口A在换向过程中未工作,P口为多路阀进油口,T为回油口。

图2 回转联换向阀三维流体网格模型

经研究发现,在微动初段工作口流量随先导压力的变化较复杂,末段的变化较简单,现设计仿真先导压力值为0.5、0.525、0.55、0.575、0.6、0.7、0.8、0.9及1.0 MPa,出口压力设恒定压力为23.5 MPa,P口流量设恒定流量为150 L/min。

由仿真获得在不同先导压力下的阀芯行程图,如图3所示。

图3 不同先导压力下的阀芯行程图

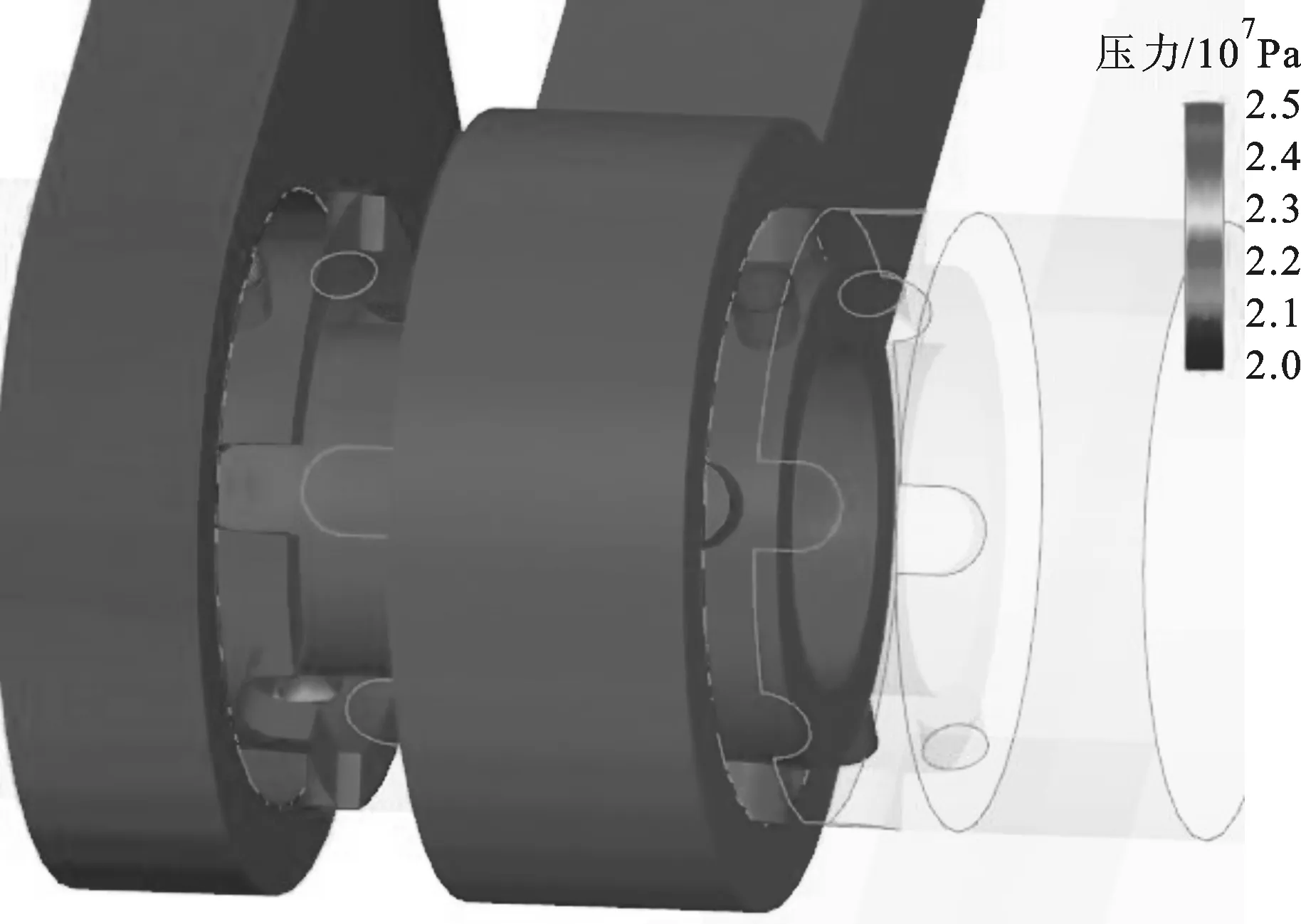

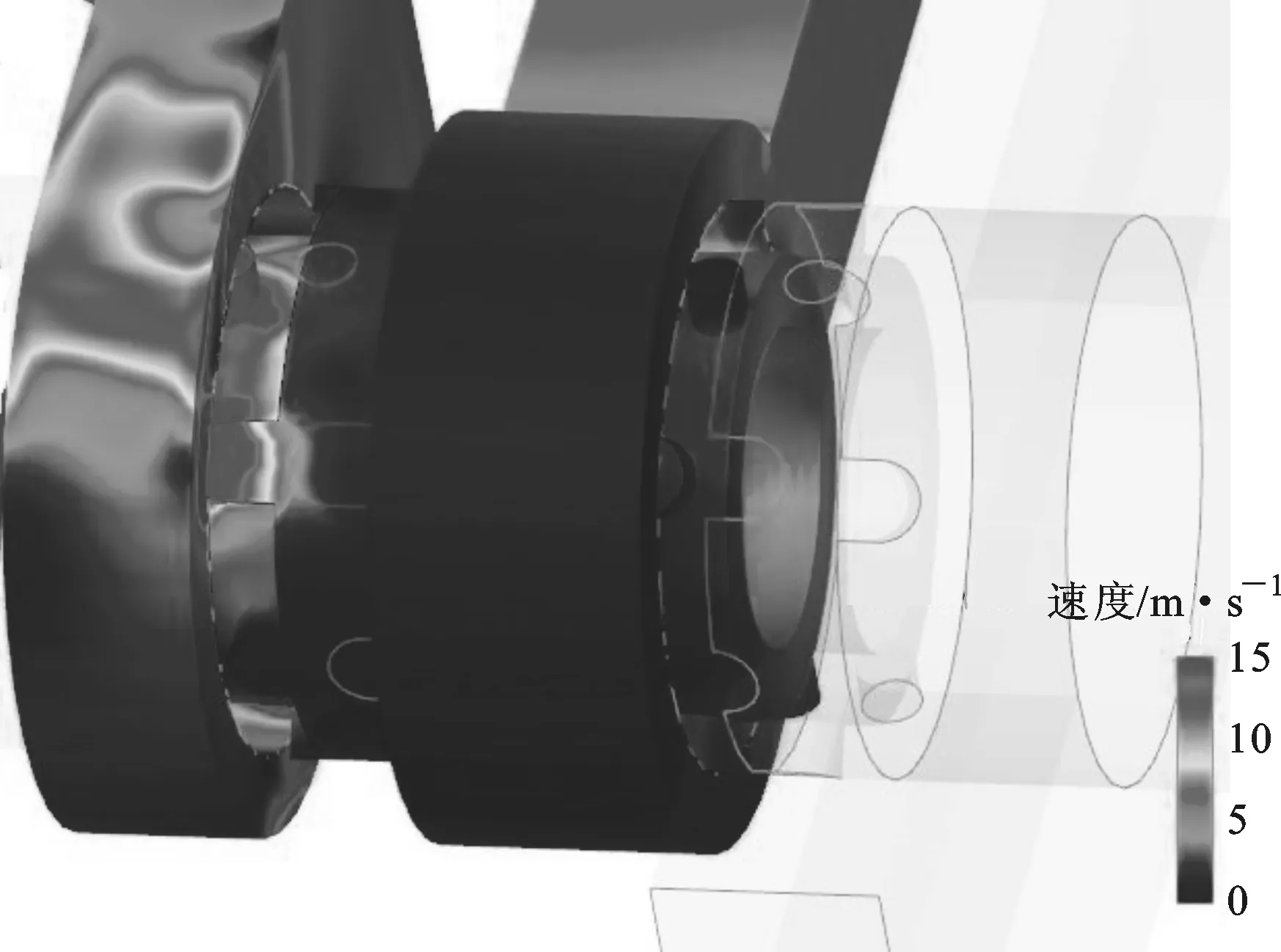

由图3可见,阀芯在先导压力为0.5~1.0 MPa之间时,阀口经历整个微调区段,其中有3 mm的死区,最大行程为9 mm,阀芯在运动到最大行程后由于弹簧力较大使其趋于关闭,所以图中行程曲线后半段有下降的趋势。通过获取在不同先导压力下阀芯最大行程时所对应的工作口流量值,得到相对先导压力的工作流量变化梯度。解析模型中腔外流体与腔内流体设置滑移网格,三维动态过程的流场如图4所示。由压力云图可见,工作口与入口已经完全连通,故压力变化平缓,节流口处并没有压力突变;由速度云图可见,速度在该处的变化较大,且大的速度集中在节流口处。

(a)压力云图

(b)速度云图图4 先导压力为1 MPa、阀口开度为2 mm时的压力及速度云图

3 微动性能实验及分析

3.1 实验设计

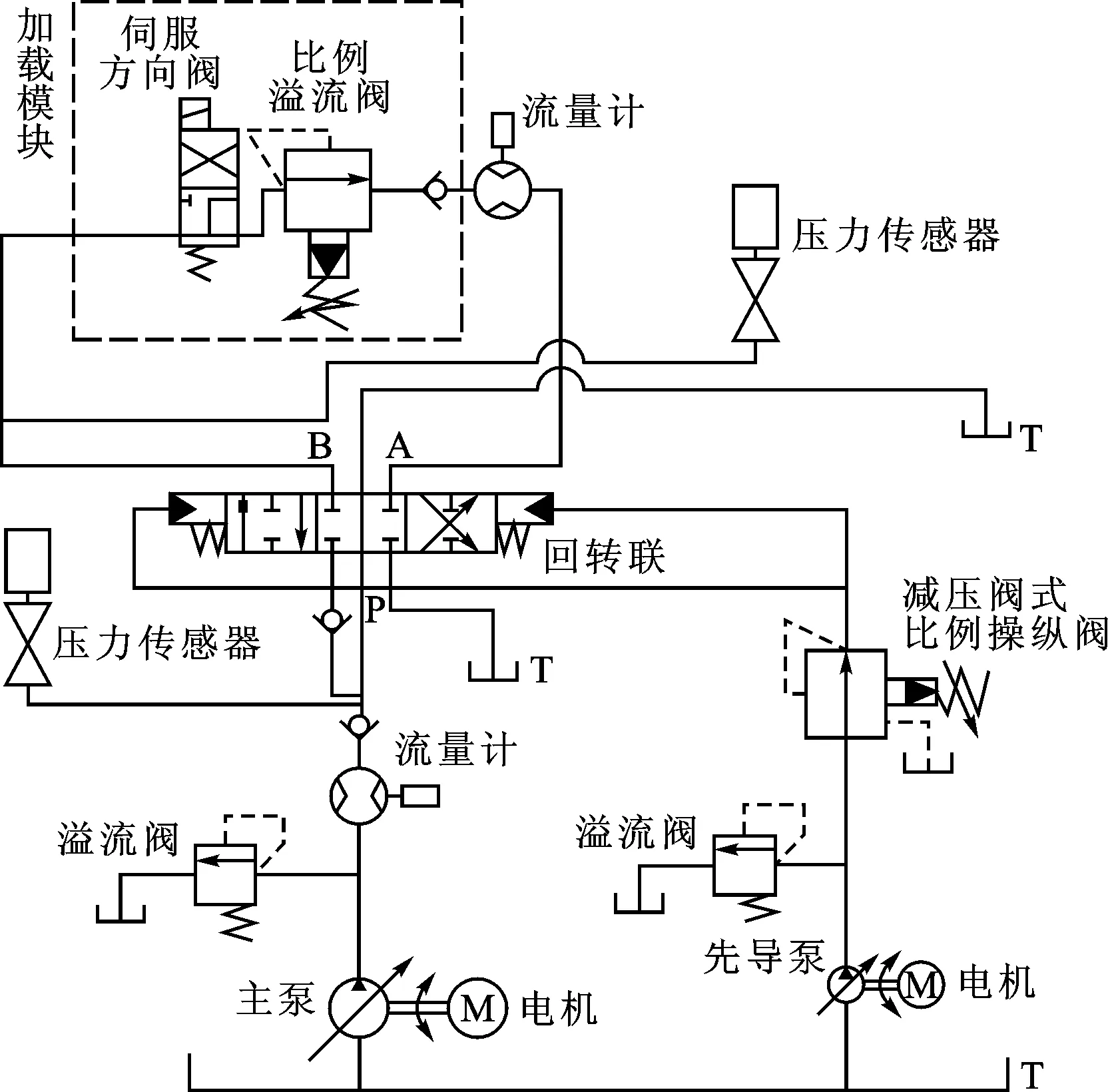

为获得与仿真同等条件下的实验值,采用可模拟挖掘机实际工况的实验台。液压元器件动态特性综合实验台是本研究所采用的实验台架,其主要包括被试阀及逻辑控制模块,如图5所示。被试阀管路接口如图5b所示,上端3个口中,2个较小的管为进油管,分P1、P2两路进油先导压力为1 MPa、(做单联实验时一般只需一个口进油),较大的管为回油管;被试阀左端为工作口A、B;前端及背面为先导口,控制阀芯开启和关闭。

实验台原理如图6所示,其包括主泵、多路阀回转联、加载模块、先导控制、回油测试等模块。先导控制系统由先导泵与先导阀组成,先导泵为先导阀提供压力,其最高压力由溢流阀调定,通过减压阀调节先导压力大小;主泵提供油源,回转联与加载阀相连;安装在油路中的流量计可以实时采集泵出口流量、阀出口流量以及回油流量。实验台模拟回转系统加载的模块如图中虚线框中所示,采用比例溢流阀、伺服方向阀模拟回转工况,伺服方向阀可调节溢流阀的背压,溢流阀则模拟回转系统的回转溢流阀。

(a)被试阀

(b)逻辑控制模块图5 被试阀与逻辑控制模块

图6 回转联测试原理图

本研究中的加载压力值采用比例溢流阀来模拟加载。实验台在多路阀阀口安装有流量与压力传感器,实时采集流量与压力数据,并且实验台采用计算机Labview软件实现自动化控制。

根据已有条件设计实验:系统压力为30 MPa,流量以及加载压力同2.1节仿真边界条件设置,实验过程油温为40 ℃左右,表中电信号是计算机输入信号,经过标定其变化与先导压力值基本成线性。换向仿真在微动初段时先导压力设计梯度较小,而实验由于受环境、系统等条件的影响很难在此微小变化下得到精确值,为验证同等条件下关键点的仿真准确性,设计微动换向实验,其先导压力分别为0.5、1.0 MPa,温度为40 ℃左右,先导变化梯度为0.5 MPa,基本验证微动段仿真初值及终值设置的正确性。

3.2 结果分析

表1为设计先导压力值下的实验值及仿真值,仿真与实验基本接近,为仿真结果及结果分析的正确性提供了一定的依据。从这两个关键点可以发现,实验出口流量值在相同先导压力下较仿真值要大,主要原因是由于管道流量损失造成,两者的平均相对误差为8.38%,表达式为

eaver=(|enum1|+|enum2|)/2

(6)

一般情况下,司机在微调手柄时希望在较大手柄动作下工作口的流量变化较小,从而使工作装置的动作幅度减小,此时流量对先导压力敏感度降低,操作者对机构的定位更加准确,工作装置的微动性较好。如果相对先导压力的工作流量变化梯度基本不变,那么司机在手柄微调操作时就相对轻松很多,故不同开度下敏感度趋于平缓是微动性能最理想的状态。

表1 不同先导压力下工作口流量

仿真的回转联流量、阀口开度与先导压力的关系如图7所示,先导压力范围在0.5~0.575 MPa与0.6~1.0 MPa范围内时,流量上升趋势基本一致,在先导压力从0.575 MPa过渡到0.6 MPa时,流量会有一个较大的跳跃。在此区间阀口面积恰有一个突变点,该点阀口面积突然增大,故流量会产生跳跃。司机操作手柄经过此点时,较其他点稍微灵敏一些。

以往的微动性能评价仅参考压力或流量与阀芯行程变化关系,没有提供一个量化的微动性能评价方法,而本研究在以液压马达表达工作流量变化的前提下构建液压挖掘机换向阀微动的仿真过程。某型液压挖掘机多路阀回转联的敏感度与阀口开度曲线关系如图8所示。由图可见,在微动调节初始阶段敏感度较大,因为在这个阶段阀口刚刚打开,受到液压冲击以及液动力影响最为剧烈;在开度为1.76 mm左右时达到顶峰,因为在该处阀口面积恰有一个突变点,阀口结构造成敏感度突变;越过该突变点,敏感度减小;随着开度的慢慢变大,由于各个物理量达到自平衡,敏感度趋于平缓。在微动初段敏感度与微动末段敏感度之比为7.35的情况下,敏感流量系数的变化具有健壮性,可为液压挖掘机换向阀的微动性能评价提供量化指标。

图8 回转联敏感系数与阀口开度关系图

4 结 论

本文针对液压挖掘机换向阀微动性能评价问题,取得如下研究成果:在以液压马达表达工作流量变化的前提下构建液压挖掘机换向阀微动的仿真过程,提出了采用最小敏感流量系数作为定量评价微动性能的方法,并设计动态特性实验台进行实验仿真,获得本研究评价微动性能方法的关键数据,以关键点实验数据为基准,在一定程度上验证了仿真结果的可靠性。基于某型号整机微动性能良好的液压挖掘机多路阀回转联的敏感流量分析,揭示了在某特定工况下液压挖掘机换向阀的微动性能表现。该评价方法可定量评价换向阀的微动性能,对阀芯的结构拓扑形态优化设计具有实际意义。

[1] OWCZAREK P, RYBARCZYK D, GOSLINSKI J, et al. The high-resolution camera in estimation of the position of the hydraulic valve spool [J]. Advances in Intelligent Systems and Computing, 2014, 267: 623-630.

[2] CRISTOFORI D, VAOCA A. Modeling hydraulic actuator mechanical dynamics from pressure measured at control valve ports [J]. Proceedings of the Institution of Mechanical Engineers, 2015, 51(2): 1837-1844.

[3] AMIRANTE R, CATALANO L A, TAMBURRANO P. The importance of a full 3D fluid dynamic analysis to evaluate the flow forces in a hydraulic directional proportional valve [J]. Engineering Computations, 2014, 31(5): 898-922.

[4] 赵蕾, 陈青, 权龙. 阀芯运动状态滑阀内部流场的可视化分析 [J]. 农业机械学报, 2008, 39(11): 142-145. ZHAO Lei, CHEN Qing, QUAN Long. Visualization analysis of the flow field in a moving spool valve [J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(11): 142-145.

[5] 王戈, 韩伟实, 孟现珂, 等. 对冲式止回阀局部流动特性仿真模拟 [J]. 原子能科学技术, 2013, 47(7): 1206-1211. WANG Ge, HAN Weishi, MENG Xianke, et al. Numerical simulation of local flow characteristics of contra-push check valve [J]. Atomic Energy Science and Technology, 2013, 47(7): 1206-1211.

[6] 朱钰. 液控液压挖掘机换向阀内流场及动态特性的数值模拟 [J]. 哈尔滨工业大学学报, 2012, 44(5): 133-139. ZHU Yu. Numerical simulation of flow field and dynamic characteristics of pilot operated directional valve [J]. Journal of Harbin Institute of Technology, 2012, 44(5): 133-139.

[7] DASGUPTA K, KARMAKAR R. Modelling and dynamics of single-stage pressure relief valve with directional damping [J]. Simulation Modelling Practice and Theory, 2002, 10: 51-67.

[8] DASGUPTA K, WATTON J. Dynamic analysis of proportional solenoid controlled piloted relief valve by Bondgraph [J]. Simulation Modelling Practice and Theory, 2005, 13: 21-38.

[9] 戴鹏, 龚进, 朱振新, 等. 卷扬用制动阀平衡回路微动性能研究 [J]. 计算机仿真, 2014, 31(5): 255-259. DAI Peng, GONG Jin, ZHU Zhenxin, et al. Research on micro motion performance of balancing loop with counterbalance in winch [J]. Computer Simulation, 2014, 31(5): 255-259.

[10]李胜民, 柳琼璞, 杨耀祥, 等. 液压平衡阀微动性能实验与仿真研究 [J]. 液压与气动, 2013(2): 47-50. LI Shengmin, LIU Qiongpu, YANG Yaoxiang, et al. Experimention and simulation on the jiggling capability of hydraulic counterbalance valve [J]. Chinese Hydraulics and Pneumatics. 2013(2): 47-50.

[11]刘锋. 中型液压挖掘机回转系统工作性能的研究 [D]. 长沙: 中南大学, 2011.

[12]王安麟, 吴小锋, 周成林, 等. 基于CFD的液压滑阀多学科优化设计 [J]. 上海交通大学学报, 2010, 44(12): 1767-1772. WANG Anlin, WU Xiaofeng, ZHOU Chenglin, et al. Multidisciplinary optimization of a hydraulic slide valve based on CFD [J]. Journal of Shanghai Jiaotong University, 2010, 44(12): 1767-1772.

(编辑 武红江)

A Robust Evaluation Method of Micro Characteristics for Directional Control Valve of Hydraulic Excavators

JIANG Tao,XIA Mingjie,WANG Anlin

(College of Mechanical and Energy Engineering, Tongji University, Shanghai 201804, China)

A micro performance evaluation method is proposed to solve the problem of micro performance evaluation in excavator directional control valves and the method uses the least sensitive flow coefficient as a quantitative evaluation. The working flow rate gradient relative to pilot pressures is used to evaluate the micro performance under the synchronization condition of the pilot pressure and the outlet flow. Then the micro analytical process of directional control valve is built under the premise of working flow rate that is expressed by a hydraulic motor and based on the results of dynamic characteristics test bench for hydraulic components. Comparisons between analytical and experimental results verify the reliability of the simulation. A swing way of a multi-way valve used in hydraulic excavator is taken as a research object, and the results show that the changes of flow coefficient is robust in case that the sensitivity of micro early stage is 7.35 times of the sensitivity of micro last stage.The rationality of the evaluation method is verified. The results show that the proposed method has engineering value to valve’s structural morphology optimization designs.

directional control valve; micro performance; sensitive flow coefficient; multi-way valve dynamic test bed; robustness

2015-08-04。

姜涛(1969—),男,博士,副教授。 基金项目:工业和信息化部2011年科技成果转化资助项目(财建〔2011〕30号)。

时间:2016-01-07

10.7652/xjtuxb201602020

TH137.52

A

0253-987X(2016)02-0118-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160107.1232.006.html