大跨宽幅钢箱梁斜拉桥主梁线形控制

2016-12-21郑建新于哲翁方文

郑建新,于哲,翁方文

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

大跨宽幅钢箱梁斜拉桥主梁线形控制

郑建新1,2,于哲3,翁方文1,2

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

沌口长江公路大桥为跨径五跨一联双塔双索面纵向半漂浮体系钢箱梁斜拉桥。主梁除塔区及墩顶梁段采用支架安装外,其余梁段均采用悬臂架设。为了实现成桥线形控制目标,采用有限元软件建立分析模型,对该桥不对称施工荷载下线形控制措施及架设过程安全性、主梁无应力制造线形、参数敏感性、宽幅钢箱梁吊装匹配等进行了精确的分析。结果表明,通过无应力索长控制,可以实现成桥及主梁制造无应力线形的对称性,确保施工安全;对主梁自重和斜拉索下料长度等影响线形的主要敏感性因素进行识别,能有效实现成桥线形控制目标;采用在腹板位置设置马板进行调节,能达到断面线形匹配的目的。

大跨宽幅钢箱梁;斜拉桥;主梁架设;敏感性分析;匹配分析;线形

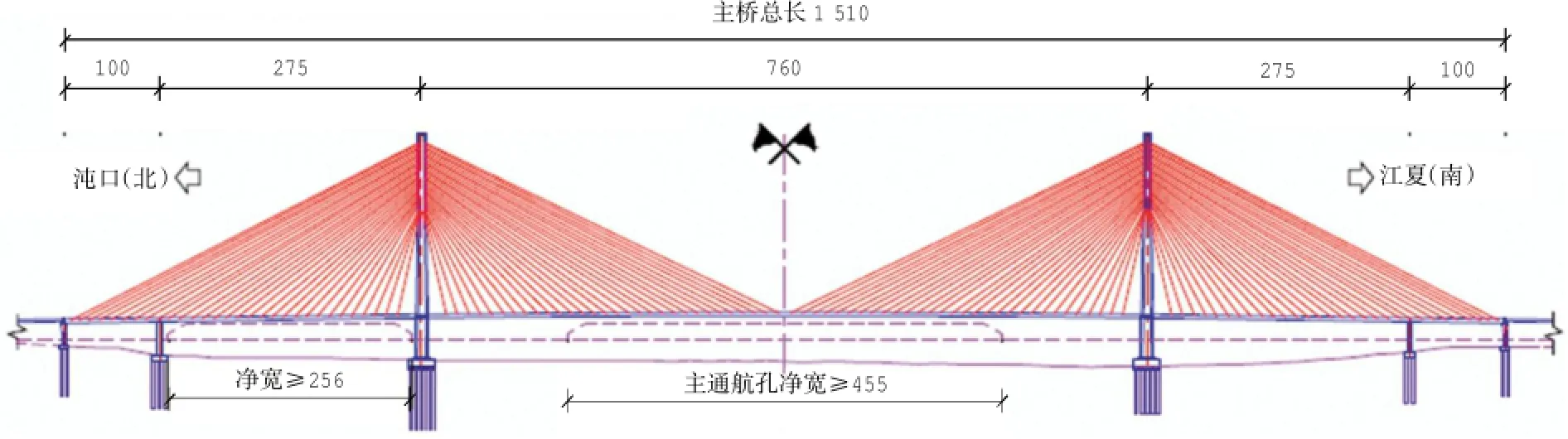

沌口长江公路大桥主桥为五跨一联双塔双索面钢箱梁斜拉桥,跨径布置(100+275+760+275+ 100)m,全长1 510 m,为纵向半漂浮体系斜拉桥。桥型布置如图1所示。

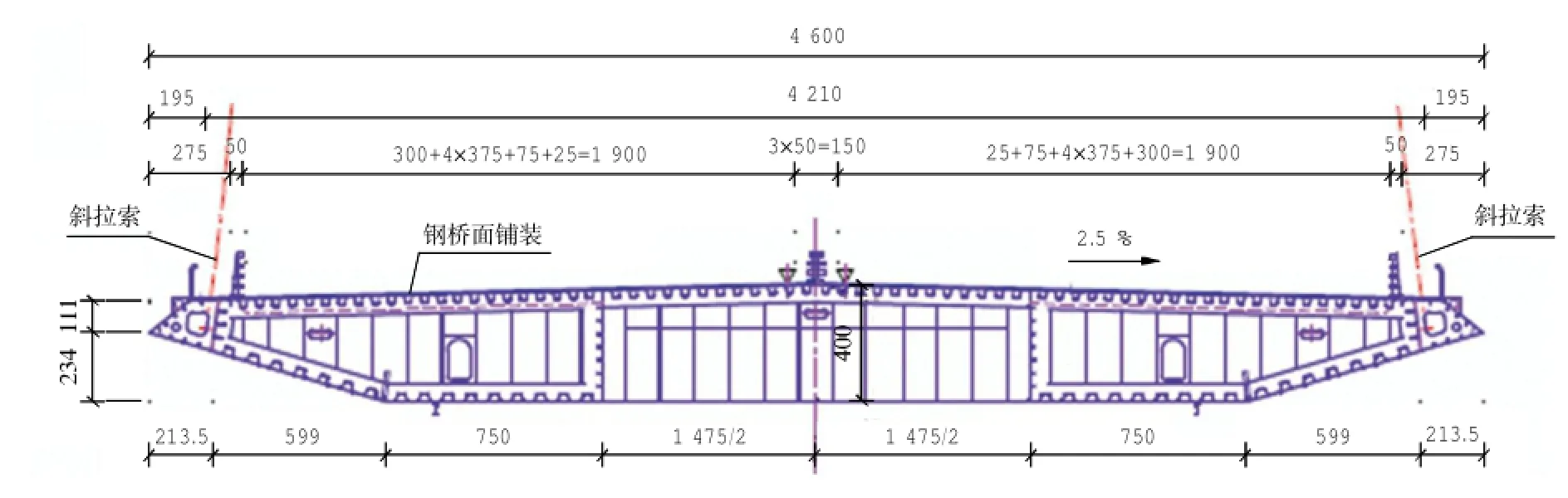

主塔采用A型索塔,塔高233.7 m。主梁为PK断面钢箱梁,箱梁总宽46 m(含风嘴),中心线处梁高4.0 m,主梁节段标准长度12 m,标准横梁间距3.0 m,主梁标准横断面如图2所示。全桥共240根1 860 MPa平行钢丝斜拉索。

图1 沌口大桥桥型布置图(单位:m)Fig.1 Overall layout of Zhuankou Bridge(m)

图2 主梁标准横断面图(单位:cm)Fig.2 Standard cross section of the main beam(cm)

1 钢箱梁总体架设方法

全桥钢箱梁共14种类型,127个节段。辅助墩、过渡墩顶梁段、塔区0~2号梁段利用大型浮吊吊装于支架上进行定位,最大起吊重量约408 t;辅助墩与过渡墩之间梁段和临时墩顶梁段先期采用浮吊吊装于矮支架上存梁,后采用桥面吊机双悬臂对称吊装,最大起吊重量约354 t。

悬臂施工钢箱梁采用双桥面吊机吊装,南、北岸中跨、北岸边跨钢箱梁采用225 t钢绞线提升系统桥面吊机,单台吊机重约95 t,南岸边跨采用BL-250卷扬机系统变幅桥面吊机,单台吊机重约140 t。

结合施工方案及结构特点,本桥主梁架设具有以下难点:

1)结构跨度大,悬臂长,几何非线性影响较为显著;

2)辅助墩与过渡墩之间梁段由设计图支架安装改为悬臂吊装,导致合龙口增多,线形控制比较困难;

3)桥面吊机荷载较设计图双幅150 t大幅增加,且存在边、中跨吊机荷载不对称,增加了控制的难度;

4)主桥桥面宽,横向刚度小,梁段吊装时已成梁段与被吊梁段间形成错台,梁段匹配不易。

2 钢箱梁架设分析

充分考虑沌口大桥的结构特点和施工特点,在制定主梁总体架设控制方案时,采用制造、安装的全过程控制,建立基于几何控制法的自适应控制体系,其目的是尽量使成桥结构线形、内力的大小和分布与设计目标相吻合。

利用Midas Civil有限元软件建立该桥的空间梁单元模型,计算分析结构施工过程的受力状况、钢箱梁无应力制造线形、结构参数敏感性等。全桥共划分为1 467个节点,1 688个单元。斜拉索单元两端节点建在设计锚固位置,与桥塔和钢箱梁的连接用刚臂(梁单元)模拟,永久支座用一般弹性连接模拟,支架(索塔区托架、辅助墩梁段支架、过渡墩梁段支架)采用只受压弹性连接模拟。

2.1 主梁架设全过程分析

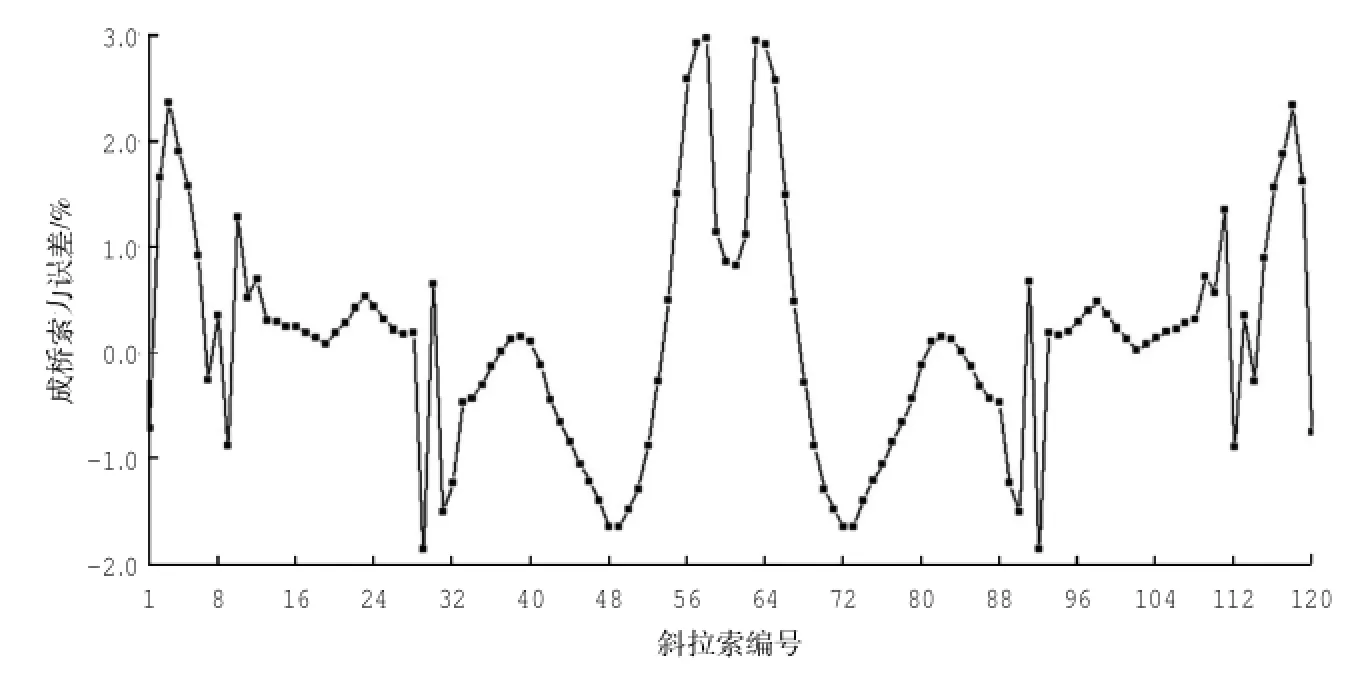

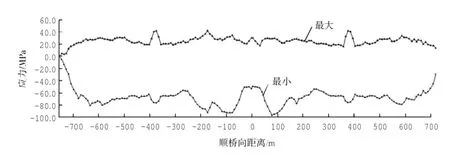

施工方案临时荷载较设计临时荷载有显著增加,且南、北两个塔桥面吊机荷载不一致,若全部以索力控制,则会导致主梁部分区域应力较大,并影响主梁制造线形的对称性。施工控制时,斜拉索一张按计算索力进行张拉;合龙口处斜拉索二张以索力控制来调整合龙口状态,待相应合龙段施工完毕后恢复至其无应力长度,其它斜拉索二张均以成桥无应力索长控制。成桥索力偏差及施工过程主梁应力包络图如图3、图4所示。

图3 计算索力与设计索力偏差图Fig.3 Deviation of calculation and design cable force

图4 施工过程主梁应力包络图Fig.4 Stress envelope of main beam at construction stage

通过成桥无应力索长的控制,成桥索力与设计索力偏差小于±3%,索力吻合较好,且施工过程斜拉索安全系数不小于2.50。

针对临时荷载大,悬臂梁端应力幅值增加及合龙口不能直接匹配的问题,通过索力先超张拉,待合龙施工完成恢复至成桥无应力索长的优化方式,有效控制施工过程主梁最大应力为-98.0 MPa,结构应力水平处于合理范围。

2.2 主梁无应力制造线形

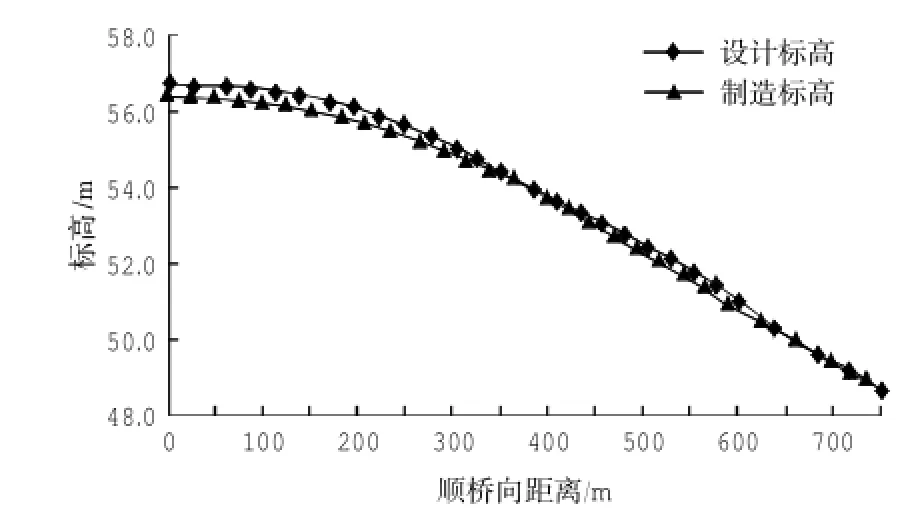

无应力制造线形是主梁在不承受自重和外荷载作用下的线形,无应力制造线形亦是梁段无应力状态下的安装线形,直接影响主梁成桥线形。主梁预拱度按照成桥挠度+1/2静活载作用下主梁挠度之和反向设置。根据计算得到的主梁预拱度及设计线形,叠加得到主梁的无应力制造线形[1]。计算分析中需考虑钢箱梁的轴向压缩修正。钢箱梁制造无应力线形如图5所示,图中横坐标0位置为主跨跨中。主梁最大预拱度为382 mm。全桥主梁制造线形沿主跨跨中对称。

图5 主梁制造无应力线形图Fig.5 The manufacture non stress linear shape of the main beam

2.3 参数敏感性分析

参数敏感性分析是进行主梁线形控制的必要前提。针对大跨度钢箱梁斜拉桥的结构力学行为对结构参数的敏感度问题,当结构几何参数发生变化时,对单参数敏感性进行系统的分析,可以揭示大跨度斜拉桥的力学行为特点,并确定影响主梁线形的关键敏感性结构参数,为制造阶段和施工阶段控制容许误差的确定、误差修正及最优控制决策提供科学依据[2]。

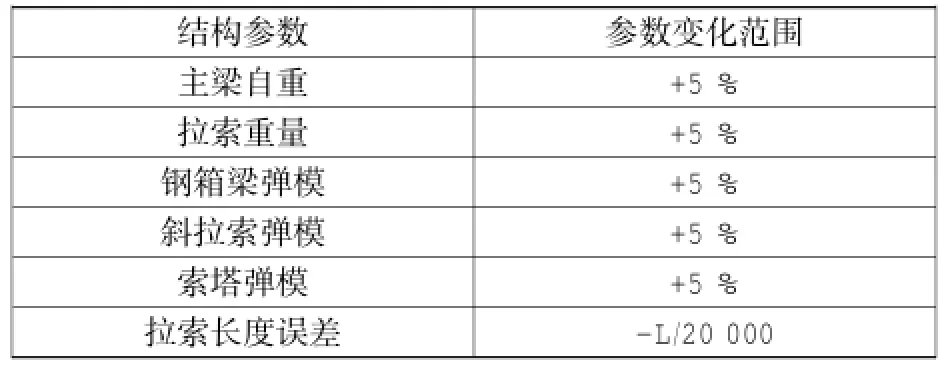

计算考察的结构参数类别及变化见表1。

表1 结构参数变化表Table 1 Changes of structural parameters

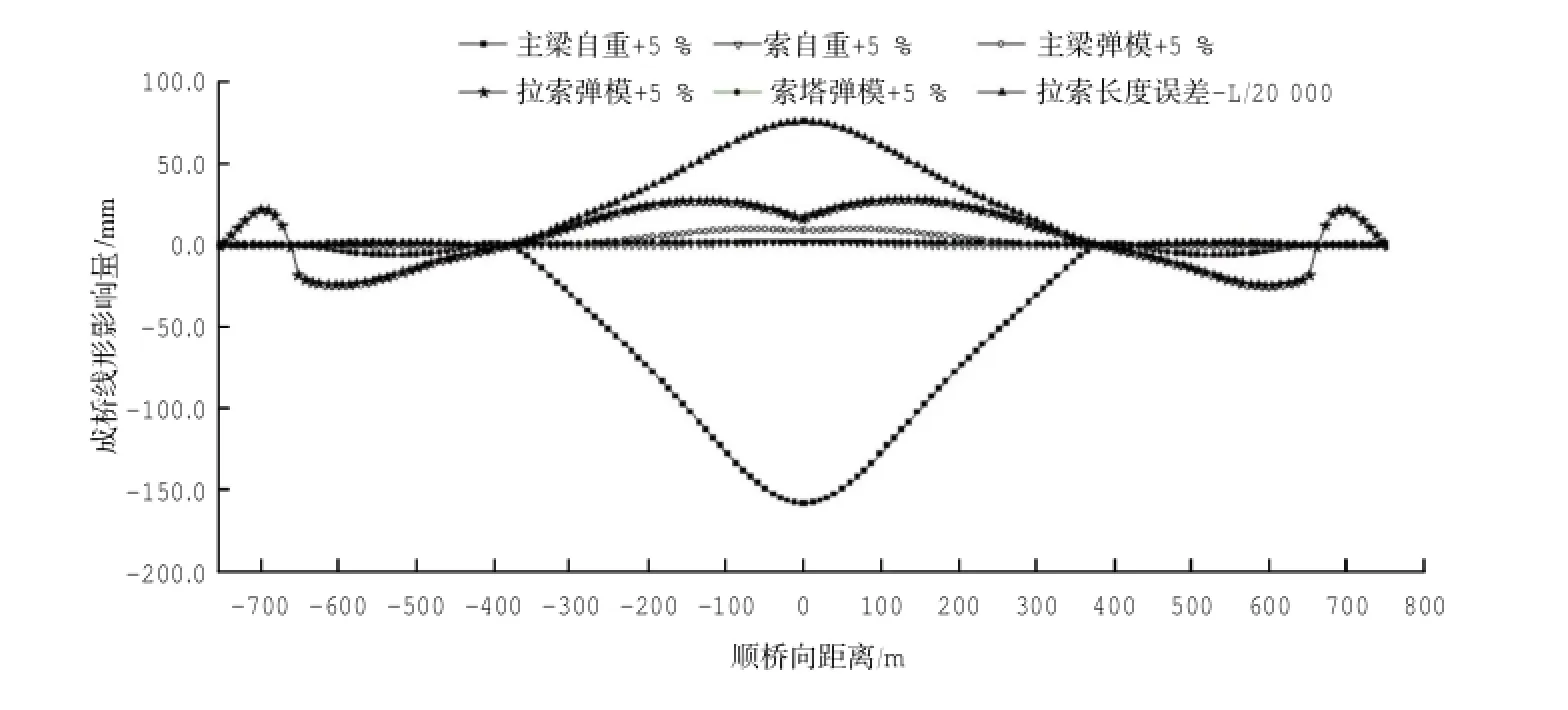

结构参数变化对成桥线形影响量如图6所示,图中横坐标0位置为主跨跨中。

图6 结构参数变化对成桥线形影响Fig.6 Influence of structural parameter changes on completed bridge geometric shape

计算表明,主梁自重对成桥线形影响显著,自重增加5%,成桥线形影响量达157 mm,因此钢箱梁制造过程中采取对梁段进行逐一称重,根据称重结果及时进行误差分析和线形调整;另外拉索长度误差为-L/20 000时,成桥线形影响量达76 mm,制造过程中需严格控制拉索的下料长度。通过钢箱梁和斜拉索无应力制造过程的控制,能有效实现主梁成桥线形控制目标。

3 宽幅钢箱梁吊装匹配分析

大跨度流线形扁平钢箱梁斜拉桥,在主梁悬臂拼装过程中,已成梁段、被吊梁段由于受力不同,变形存在较大差异。若变形过大则影响梁段的顺利匹配。为了解钢箱梁悬臂拼装施工时梁段匹配端的相对变形,采用有限元模型分析了梁段拼接截面在吊机作用下的相对变形。

根据施工方案,吊机自重作用前支反力为28.6 t,后锚反力为3.5 t,支点锚点各4个。标准梁段重心位置距向塔侧端部为6.216 m。吊装过程中吊机单个前支点反力为92.8 t,单个后锚点反力为-22.1 t。

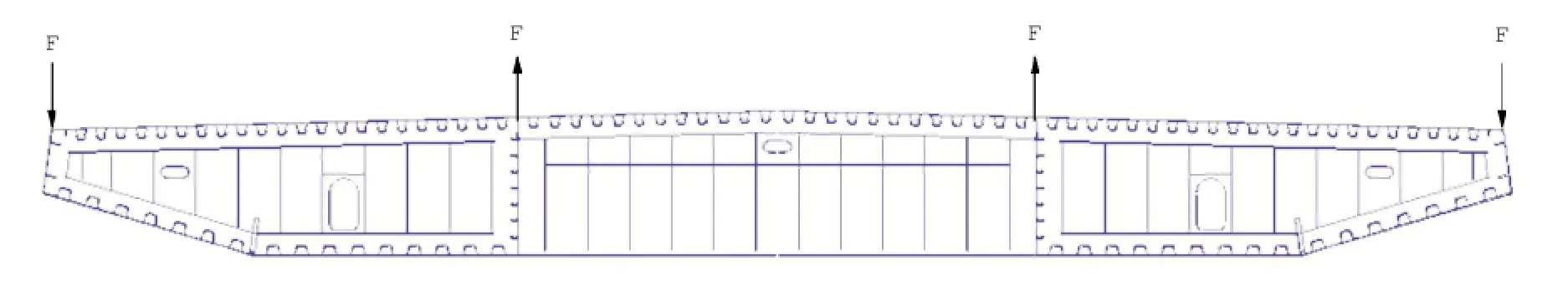

梁段匹配时顶板以边腹板位置对齐,用于调整横向相对变形的大码作用于边腹板及中腹板处。

已成梁段大码作用位置如图7所示,被吊梁段与已成梁段大码作用位置相同,作用力相反。

图7 已成梁段大码作用位置示意图Fig.7 Schematic diagram of the force acting position of the completed beam

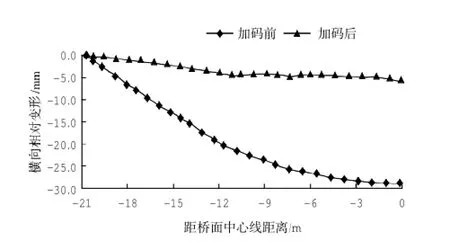

利用Midas FEA有限元软件建立梁段板单元分析模型,梁段匹配截面加码前及按大码力F= 100 t试算加码后顶板横向变形如图8所示,图中横坐标0位置为桥面中心线处。

图8 顶板横向变形图Fig.8 Lateral deformation of the top plate

顶板匹配过程以外腹板位置对齐,已成梁段与被吊梁段顶板最大相对错台28.7 mm。F=100 t的大码力使已成梁段和被吊梁段顶板外侧相对变形差缩小23 mm,按线性规律,若要保证接口断面匹配线形一致,图7中每个位置约需124.8 t的大码力。采用在腹板的位置设置“L”形马板进行调节[3-5]。

4 结语

本文以沌口长江公路大桥为研究对象,结合钢箱梁架设方案,采用有限元分析模型,对该桥不对称施工荷载下线形控制及架设过程安全性、主梁无应力制造线形、参数敏感性、宽幅钢箱梁吊装匹配等进行了分析研究,并得到如下结论:

1)针对临时荷载大,悬臂梁端应力幅值增加及合龙口不能直接匹配的问题,通过索力先超张拉,待合龙施工完成恢复至成桥无应力索长的优化方式,有效控制施工过程主梁最大应力为-98.0 MPa,且成桥索力与设计索力偏差小于±3%,施工过程斜拉索安全系数不小于2.50。

2)主梁的无应力制造线形由主梁预拱度及设计线形叠加得到。主梁最大预拱度为382 mm。

3)主梁自重及拉索长度误差对成桥线形影响显著,自重增加5%,成桥线形影响量达157 mm,拉索长度误差为-L/20 000时,成桥线形影响量达76 mm,制造过程中需要对主梁自重和斜拉索下料长度等影响线形的主要敏感性因素进行识别。

4)顶板匹配过程以外腹板位置对齐,已成梁段与被吊梁段顶板最大相对错台28.7 mm,采用在腹板位置设置“L”形马板施加124.8 t的大码力,能达到断面线形匹配的目的。

[1] 梅晓亮,张志强.港珠澳大桥深水区非通航孔桥钢箱梁架设线形分析[J].桥梁建设,2016,46(1):106-110. MEI Xiao-liang,ZHANG Zhi-qiang.Analysis of installation geometric shapes of steel box girder of non-navigable span bridge of Hongkong-Zhuhai-Macao Bridge over deep water area[J].Bridge Construction,2016,46(1):106-110.

[2]黄灿,赵雷,卜一之.特大跨度斜拉桥几何控制法单参数敏感性分析[J].公路交通科技,2012,29(5):70-75. HUANG Can,ZHAO Lei,BU Yi-zhi.Sensitivity analysis of singleparameters for super-span cable-stayed bridge based on geometry control method[J].Journal of Highway and Transportation Research and Development,2012,29(5):70-75.

[3] 周文.江顺大桥主桥顺德侧钢箱梁架设关键技术[J].中外公路,2015,35(5):143-149. ZHOU Wen.Key erection technology of steel box girder of Jiangshun Bridge with Shunde side[J].Journal of China&Foreign Highway,2015,35(5):143-149.

[4]陈鸣,黄朝晖,刘鹏.苏通大桥宽、重标准梁段吊装与匹配技术[J].公路交通科技,2009(5):144-147. CHEN Ming,HUANG Chao-hui,LIU Peng.Hoisting and matching technology of wide and heavy standard beam of Sutong Bridge[J]. Journal of Highway and Transportation Research and Development, 2009(5):144-147.

[5] 郝超,邱松定.大跨度钢斜拉桥扁平钢箱梁悬拼阶段相对变形研究[J].钢结构,2002,2(17):34-37. HAO Chao,QIU Song-ding.The relative deformation study of flat steel box-shaped girder of long-span cable-stayed bridge during cantilever construction[J].Steel Construction,2002,2(17):34-37.

Geometric control of large span cable-stayed bridge with wide steel box girder

ZHENG Jian-xin1,2,YU Zhe3,WENG Fang-wen1,2

(1.CCCC Second Harbor Engineering Co.,Ltd.,Wuhan,Hubei 430040,China; 2.Key Laboratory of Large-span Bridge Construction Technology,Ministry of Communication,Wuhan,Hubei 430040,China; 3.CCCC Second Highway Consultants Co.,Ltd.,Wuhan,Hubei 430056,China)

Zhuankou Yangtze Highway Bridge is a cable-stayed bridge of longitudinal half-floating system with 5 spans and double-pylon double-plane.In addition to the beam segments over the pylon pier tops using the bracket installation,the remaining beams are taking cantilever erection.To realize the bridge geometric control target,we used the finite element software to modeling erection process safety and the bridge geometric control measures on asymmetric construction load,the unstressed manufacturing geometric shapes,structural parameter sensitivity,wide box girder hoisting matching.The results indicate that the bridge and girder unstressed manufacturing geometric shapes symmetry and the construction safety can be realized through the control of unstressed length of cables.By the structural parameter sensitivity identify of main beam weight and cable unstressed length,can effectively realize the bridge geometric control target.Using the mask in the web plate,can realize the section line matching.

large and wide span steel box girder;cable-stayed bridge;main girder erection;sensitivity analysis;matching analysis;geometric

U448.27

A

2095-7874(2016)12-0035-05

10.7640/zggwjs201612007

2016-07-26

2016-08-18

中国交建项目(2012-ZJKJ-16)

郑建新(1982— ),男,湖北红安人,硕士,工程师,桥梁与隧道工程专业。E-mail:173240029@qq.com