数控车床修正螺纹牙型的解决方法

2016-12-20卢海涛

卢海涛

(江苏省连云港工贸高等职业技术学校,江苏连云港222061)

数控车床修正螺纹牙型的解决方法

卢海涛

(江苏省连云港工贸高等职业技术学校,江苏连云港222061)

在数控车床上车削普通三角形螺纹时,因为出现意外情况,造成螺纹牙型不符合要求。为避免继续车削乱牙,必须设法使新装螺纹刀的刀尖与已有螺旋槽对中。提出在主轴不转时使螺纹刀的刀尖与已有螺旋槽对中,通过在刀具补偿值中输入导程的整数倍,并在车螺纹程序中Z轴起始点的坐标也为导程的整数倍,实现可以修正车削螺纹牙型而不乱牙的目的。

数控车床;螺纹车削;修正螺纹方法

1 问题的提出

在数控车床实训课中,学生机床上车削普通三角形螺纹时,时常出现突然断电、崩刃和中途不得不退出程序运行等意外情况,或因刀尖磨损造成螺纹牙型不符合要求。普通车床出现这种情况,比较容易解决,重新装刀后,合上开合螺母,低速启动主轴,使螺纹车刀在走刀方向上停下,观察螺纹车刀刀尖在原有螺旋槽中的对中情况,操纵小滑板手柄调整螺纹车刀刀尖在螺旋槽中的轴向位置,然后试车空走一刀,如果刀具对中,即可从断点继续车削螺纹。数控车床出现这种情况(如螺纹刀尖崩刃),由于多数控系统没有“螺纹继续切削”这一功能,问题不易解决。

2 问题分析

数控车床上车螺纹,传动原理与普通车床大不相同,数控车床轴与刀具之间必须保持严格的运动关系,即主轴每转一转(工件转一转),刀具应均匀地移动一个(工件的)导程的距离。它们的运动关系是这样保证的:主轴带着工件一起转动,主轴的运动状态由一根同步皮带传送到主轴编码器,主轴编码器检测到主轴的转速以后,将信息反馈到机床主系统信息处理中心,主系统再根据程序编制的导程发出指令控制主轴每转一转X轴或Z轴移动一个导程的距离(主要是为了获得各种螺距),以保证主轴与刀具之间严格的运动关系。在数控车床上车削螺纹,由于主机系统能同时控制主轴与X,Z轴的运动,而且数控车床是以μm为单位,所以能获得精确的螺距。当中途发生螺纹刀重新装刀对刀后,如果立即运行车螺纹的程序,此时由于螺纹车刀刀尖一般没有对准已有的螺旋槽,盲目走刀必然会发生乱牙,导致工件报废。要从断点进入螺纹车削,需要解决的问题是如何保证新装的螺纹刀具在对刀后,其刀尖能对准已有的螺旋槽。

修正不正确的螺纹牙型数控车床的使用方法与普通车床的使用方法当然不一样,但是其中“观察调整螺纹车刀刀尖在螺旋槽中的位置”这一原理可以借鉴。联想到在数控车床上车削螺纹过程中,可以通过编程让螺纹车刀刀尖的Z轴坐标为螺纹导程的整数倍,使螺纹车刀刀尖在螺旋槽中的位置。

3 问题解决

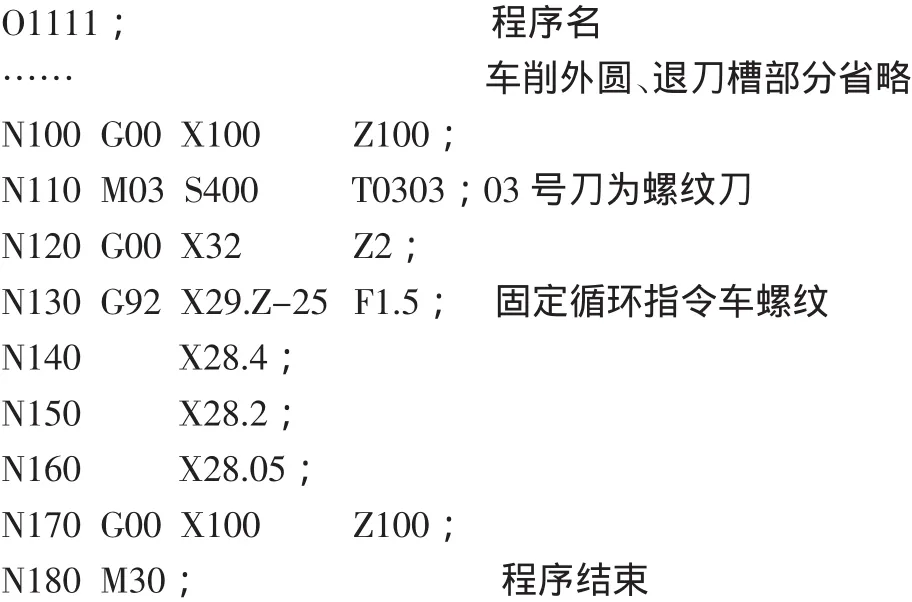

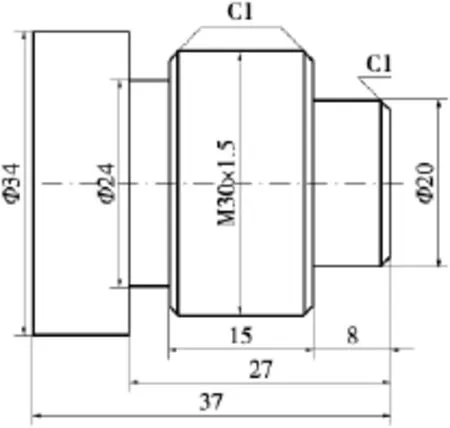

以大连机床厂数控车床FANUC-0i TC为例,通过编程和螺纹刀对刀的相互结合,说明使螺纹刀从断点重新进入螺纹车削的加工步骤。加工的螺纹工件见图1,其中螺纹部分加工程序如下。

图1 螺纹零件

螺纹车削结束后,发现螺纹牙型不正确,螺纹刀刀尖有一点小崩刃。重新修正螺纹的步骤如下。

(1)安装上新的螺纹车刀,然后进行常规对刀操作(已设为非基准刀)。X向按常规对刀方法对刀;因Z向已无法在原来Z向零点位置准确对刀,则可以使螺纹刀刀尖对中螺纹第一个螺旋槽,然后在刀具补偿页面中输入一个螺纹导程,螺纹刀Z轴对刀见图2,其中,P为螺纹导程。

(2)车螺纹的程序中循环起点的Z轴坐标改为螺纹导程的整数倍,其他程序段不变。使螺纹刀的刀尖始终处于螺纹的螺旋槽内,这样车削出的螺纹就不会乱扣。如:N120 G00 X32Z3;Z轴坐标为螺纹导程的整数倍。

4 修正螺纹注意事项

(1)在数控车床上修正螺纹的加工操作过程本身有较强的技术性和技巧性,操作者要仔细操作还要有耐性来完成这项工作;和工件报废,特别是重要轴零件报废造成的损失相比,花费一点时间是值得的。

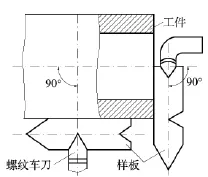

(2)安装螺纹车刀时应使螺纹的中心线与主轴轴线垂直,可使用角度样板来完成,螺纹车刀的安装见图3。

本文是以数控车床FANUC-0i TC系统为例来说明这种方法,不同的数控系统从原理上讲可以采用这种方法,但修改的参数名称及操作界面各不相同。

图2 螺纹刀Z轴对刀

上述方法经实践证明,经修正过的螺纹完全可以达到图纸上精度的要求。综上所述,本文提出了先在主轴不转时使螺纹刀的刀尖与已有螺旋槽中心对中,通过在刀具补偿值中输入导程的整数倍,并在车螺纹程序中Z轴起始点的坐标也为导程的整数倍,以达到可以修正车削螺纹牙型而不乱牙的目的。利用这一方法,可有效避免因此造成的螺纹工件报废。

图3 螺纹车刀安装

[1]苏宏志.数控原理与系统[M].西安:西安电子科技大学出版社,2006.

[2]杨琳.数控机床加工工艺与编程[M].北京:中国劳动社会保障出版社,2009.

[3]王公安.车工工艺学[M].北京:中国劳动社会保障出版社,2005.6.

〔编辑 凌瑞〕

TG659

B

10.16621/j.cnki.issn1001-0599.2016.11.29