ANN2800-1600B型动叶可调轴流引风机故障处理

2016-12-20乔金龙

乔金龙

(大唐阳城发电有限责任公司,山西晋城048102)

ANN2800-1600B型动叶可调轴流引风机故障处理

乔金龙

(大唐阳城发电有限责任公司,山西晋城048102)

ANN2800-1600B型动叶可调轴流引风机在运行过程中引风机轮毂进灰引起风机振动大的典型故障情况,从设备结构和系统特点上剖析了故障产生的原因、处理方案和防范措施。

轴流式风机;振动;频谱分析;故障处理

0 概述

某厂总装机容量6×350 MW,发电机组系引进德国西门子汽轮发电机组,锅炉为美国FW公司生产的亚临界、中间再热、自然循环、平衡通风、固态排渣、双拱单炉膛、W型火焰煤粉炉。每台炉配有两台丹麦HOWDEN VARIAX公司生产的ANN2800-1600B型动叶可调轴流引风机,转速995 r/min,采用电动、定速,50%容量,引风机布置在锅炉电除尘器下游。

1 ANN2800 -1600 B型引风机典型振动大故障及处理情况

1.1 轮毂进灰引起风机振动大

1.1.1 故障情况

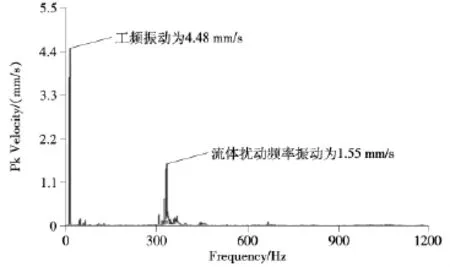

2013年2月25日启机过程中,由于A侧烟气调节挡板显示错误,运行人员在调节挡板过程中2A引风机振动突然上升,DCS4.7~5.8 mm/s波动,最大达6.5 mm/s,发振动大报警,而之前振动能维持在2.2 mm/s左右。对2#炉2A引风机的叶轮外壳进行了振动频谱测量,频谱显示见图1,2A引风机工频4.48 mm/s,流体频率振动为1.55 mm/s,画面5.2 mm/s;根据振动频谱可判定为叶轮动平衡为振动大的主要原因。对引风机轮毂解体,检查发现轮毂内侧壁积灰严重(图2)。积灰粘结在轮毂内侧壁上,部分积灰脱落分散在轮毂内腔里,清理内部积灰称重达3 kg,粘结在轮毂内壁上的积灰脱落造成风机转子不平衡的主要原因。

图1 振动频谱显示

图2 轮毂内侧壁积灰

1.1.2 轮毂进灰原因分析

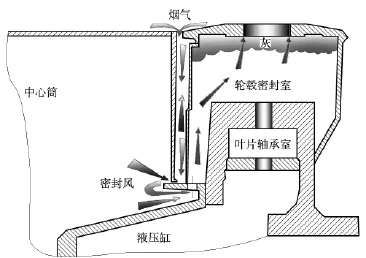

正常运行时,密封风作用主要是将引风机中心筒与轮毂密封室内部建立正压,防止中心筒及轮毂外部烟气夹杂飞灰进入轮毂,当密封效果差时,飞灰从轮毂与中心筒之间的动静间隙处进入中心筒,由于在离心力作用下,叶片根部形成较大负压,在负压作用下密封风与进入中心筒的烟气一块进入轮毂密封室,从叶片根部缝隙漏入烟气侧,而烟气中的灰粘接在了轮毂内壁,轮毂密封结构示意如图3所示。造成引风机轮毂密封效果差进灰的原因如下。

(1)密封风风机出力低;密封风机出力低的原因有:密封风机设计出力低;工作环境差,扬尘较多,滤网频繁堵塞,密封风机出力降低。

(2)中心筒与轮毂动静间隙较大,经检查2#炉2A引风机中心筒与轮毂动静间隙平均都在3~3.2 mm,而2B间隙只有2.5 mm,密封间隙大,容易导致中心筒正压较低。

(3)中心筒检修人孔密封不好,导致中心筒内正压较低。

(4)叶片动静间隙较大,容易在轮毂密封室内部形成较大负压区,使密封风与烟气都吸入了轮毂密封室,造成轮毂积灰。

(5)密封风温过低,导致烟气进入轮毂极易发生酸露点,导致灰粘接在轮毂内壁上。

(6)电除尘故障,除灰效率低,导致烟气中含粉尘较多。

1.2 烟道膨胀受限引起风机振动大

1.2.1 故障情况

在引风机处理过程中经过检查发现,引风机入口伸缩节积灰严重,无膨胀余量,出口扩压段歪斜,设备膨胀受限,在运行过程中风机画面振动值随环境温度及烟气温度变化影响也较大,根据频谱分析得出在画面振动5.2 mm/s,振动影响值约为1.55 mm/s,伸缩节积灰如图4所示。

图3 轮毂密封结构

图4 伸缩节积灰

1.2.2 烟道膨胀受阻原因分析

(1)入口烟道因素。入口烟道伸缩节理论压缩余量为Δh= α×ΔT×L=14 mm,设计余量为50 mm,实际测量为14~33 mm,但设备内部积灰严重,入口烟道与风机风箱无膨胀余量。

(2)出口烟道因素。脱硫改造前,引风机出口金属烟道有两部分,即以出口挡板为中心的部分、与水平烟道相衔接部分,4个支脚都是活动脚,其中西北角对该部分进行南北限位,东南脚对该烟道进行东西限位,不影响该段烟道的任何方向的膨胀。脱硫改造后,将挡板出口伸缩节直接取掉。以新烟道为固定点向风机膨胀,原限位对设备膨胀影响较大,目前2#炉2A引风机挡板部分风道由于限位不正常导致扩散筒出口烟道偏斜,出口烟道膨胀与扩散筒膨胀不在一条直线上,导致烟道无膨胀余量。

(3)扩散筒因素。引风机叶轮外壳与入口集流器法兰连接,并有定位销定位,出口与扩散筒法兰连接,当扩散筒法兰与叶轮外壳存在张口,风机受热膨胀后容易导致扩散筒部分脚悬空,扩散筒部分地脚悬空在流体扰动下发生振动,最终影响引风机本身的振动。此次检查发现风机扩散筒上张口7 mm,因此热态情况下,后脚容易悬空。

1.3 结论及处理情况

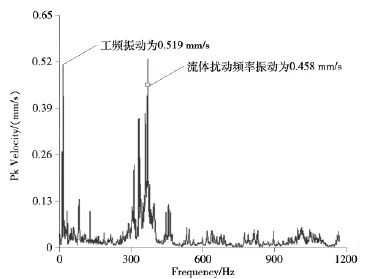

综合各种因素分析得出结论,2A引风机振动大主要由流体扰动因素和动平衡因素引起,根据频谱分析仪得知,在画面5.2 mm/s时,动平衡影响振动值约4.48 mm/s,系统膨胀影响的振动值为1.55 mm/s。动平衡是风机振动大的主要因素,其他因素容易对风机振动放大,因此清理轮毂积灰及伸缩节积灰后,振动频谱显示见图5,工频0.519 mm/s,流体频率振动为0.458 mm/s,画面0.7 mm/s。

图5 振动频谱显示

2 ANN2800-1600B型引风机典型振动大防范措施及技改意向

(1)采取措施提高密封风机出力,必要时更换密封风机。

(2)保证风机中心筒人孔门密封严密,提高密封风正压。

(3)及时更换风叶片的动静密封,减小叶片根部负压对密封室的影响。

(4)通过技改,增加毛毡密封来减少轮毂与中心筒之间的漏灰。

(5)定时清理轮毂内部积灰,发现进灰迹象,应及时清理。

(6)合理调整风机出入口伸缩节各方向的膨胀余量。

(7)保证扩散筒与叶轮外壳的同心度。

(8)完善风机及烟道保温,减少环境的影响。

(9)采取多种手段对风机振动进行测量及分析,及时掌握风机运行状况。

3 结束语

大型轴流引风机还有很多值得探讨的内容,如叶片磨损与修复、液压系统故障分析、轴承使用寿命状态分析和动平衡等问题,经过不懈的分析探讨会积累更多有意义、有价值的信息与经验。

[1]张振松,傅新.旋转机械振动监测及故障诊断[M].北京:机械工业出版社,1991.

[2]张思.振动测试与分析技术[M].北京:清华大学出版社,1994.

[3]陈江,沙德生.火电厂设备精密点检及故障诊断案例分析[M].北京:中国电力出版社,2010.

〔编辑 凌瑞〕

TM621

B

10.16621/j.cnki.issn1001-0599.2016.11.13