充气泡沫水泥浆固井技术在焦页9井的应用

2016-12-20肖京男刘建桑来玉周仕明

肖京男,刘建,桑来玉,周仕明

(中国石化石油工程技术研究院,北京 100101)

充气泡沫水泥浆固井技术在焦页9井的应用

肖京男,刘建,桑来玉,周仕明

(中国石化石油工程技术研究院,北京 100101)

针对涪陵区块外围探井固井过程中普遍面临的水泥失返、固井胶结差等问题,对焦页9侧钻井φ244.50 mm技术套管固井难点进行了分析。采用低密度泡沫水泥浆体系,利用高压气体混合发泡方法,在掺有发泡剂、稳泡剂的嘉华G级水泥浆中直接产生泡沫,通过合理设计注气量,形成了充气泡沫水泥浆固井工艺技术。该项技术在焦页9侧钻井固井中得以应用,一次性注水泥浆成功实现全井封固,泡沫水泥浆裸眼封固段长达1 200m,井下平均密度1.55 g/cm3,固井胶结质量明显优于漂珠水泥体系。实践结果表明,充气泡沫水泥近平衡固井技术,对解决固井恶性漏失、防止浅层气窜和提高固井顶替效率等具有好的效果。

页岩气;泡沫固井;近平衡固井;泡沫发生器

涪陵页岩气田处于典型的喀斯特地貌区,地层承压能力低,固井中极易发生井漏,固井防漏一直是制约气田发展的技术瓶颈[1-2]。如焦页5-8井,技术套管固井中水泥难以一次性返至井口,需要环空挤水泥补救作业,耗费时间且固井质量难以保证,影响气田的产量和寿命。泡沫水泥浆体系以其防漏、防气窜和水泥石高弹性等特点在北美页岩气固井中有广泛的应用[3-8]。但由于设备技术相对复杂[9],国内泡沫水泥主要以化学发泡为主[10-11],采用充气方式产生的泡沫水泥浆固井工艺技术仅在新疆1口井进行过试验[12],在国内页岩气井长封固段井中的应用,该项技术仍然处于空白。因此,结合涪陵页岩气井漏失问题,研究充气泡沫水泥浆近平衡固井工艺技术,对替代漂珠低密度水泥体系、防止漏失失返和提高固井质量具有重要意义。

1 焦页9侧钻井固井难点分析

焦页9探井位于川东南构造区川东高陡褶皱带包鸾-焦石坝背斜带中的焦石坝似箱状断背斜西北翼,该井以上奥陶统五峰组—下志留统龙马溪组下部页岩气层段为目的层。设计井深3 678.5m,侧钻井最大井斜50°(见图1)。

该井固井难题主要包括以下3个方面:

1)钻进过程中从茅口组至韩家店组 (2 053~2 727m)发生多次地层裂缝性漏失,防止下套管和固井施工中发生井漏是本次固井的主要难点。

2)录井数据显示,浅层气较活跃(主要浅层气层位于韩家店组2 727m),在固井施工过程中确保压稳是本次固井的又一难点。

3)套管居中困难,在拉力和自重作用下,大斜度井段套管与上下井壁大面积接触,套管偏心严重,窄边钻井液很难被隔离液和水泥浆顶替出来。

为防止固井漏失,该井采取低密度泡沫水泥浆近平衡固井工艺,环空浆柱结构自上而下设计为漂珠水泥浆、泡沫水泥浆和胶乳水泥浆体系,在韩家店组漏失层位利用泡沫水泥浆进行封固。

图1 焦页9侧钻井身结构示意

2 充气泡沫水泥浆近平衡固井技术

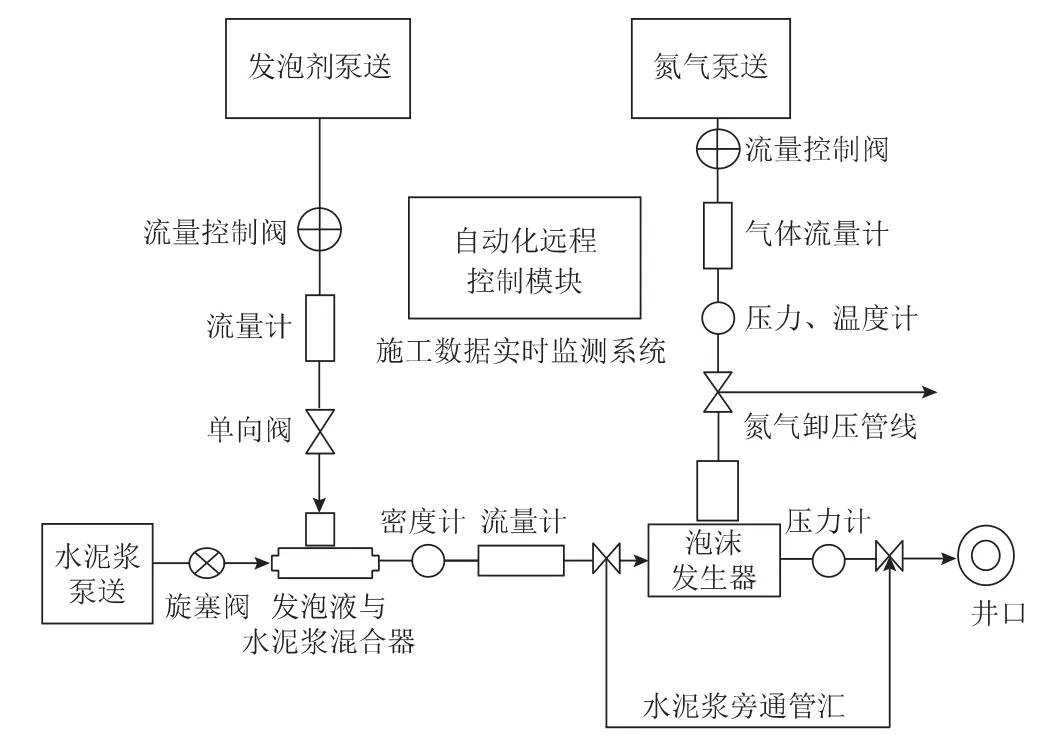

泡沫水泥浆主要由G级常规水泥浆、发泡稳泡剂和氮气或空气组成(见图2)。

首先,制备好一定体积的常规水泥浆体系(密度1.88 g/cm3),加入2%发泡稳泡剂,轻轻搅拌一并倒入密封搅拌浆杯,在大于1 000 r/min转速下快速搅拌2~3 min,直至泡沫水泥浆充满整个浆杯。则泡沫水泥浆密度为

式中:ρf为泡沫水泥浆密度,g/cm3;ρs为未发泡前水泥浆密度,g/cm3;Vs为未发泡前水泥浆体积,mL;VL为浆杯体积,mL。

参照ISO 10426-4《常压下泡沫水泥评价方法》,对泡沫水泥浆性能测试。测得密度1.50 g/cm3泡沫水泥浆在80℃下失水量42 mL,稠化时间240 min。30℃下养护72 h后测试抗压强度为11.5 MPa,三轴应力测试测得弹性模量4.15 GPa,泊松比0.202,表明具有较好的抗压强度和弹塑性;气测渗透率小于0.01×10-3μm2,可满足气井封固要求。

图2 低密度泡沫水泥石

泡沫水泥浆固井所需设备主要由泡沫发生器、发泡稳泡剂泵送设备、氮气罐及压力控制系统、流量等数据采集系统、远程控制系统及高压管汇组成(见图3)。水泥浆与发泡稳泡剂在三通管道中混合,与高压氮气在泡沫发生器中产生泡沫水泥浆后进入水泥头。在泡沫发生器中水泥浆、氮气、发泡稳泡剂三者比例是控制泡沫水泥浆密度的关键,通过远程控制系统,根据入口采集到的水泥浆流量,按照设计比例,调整发泡稳泡剂、高压氮气的流量,从而实现泡沫水泥浆密度的调整。

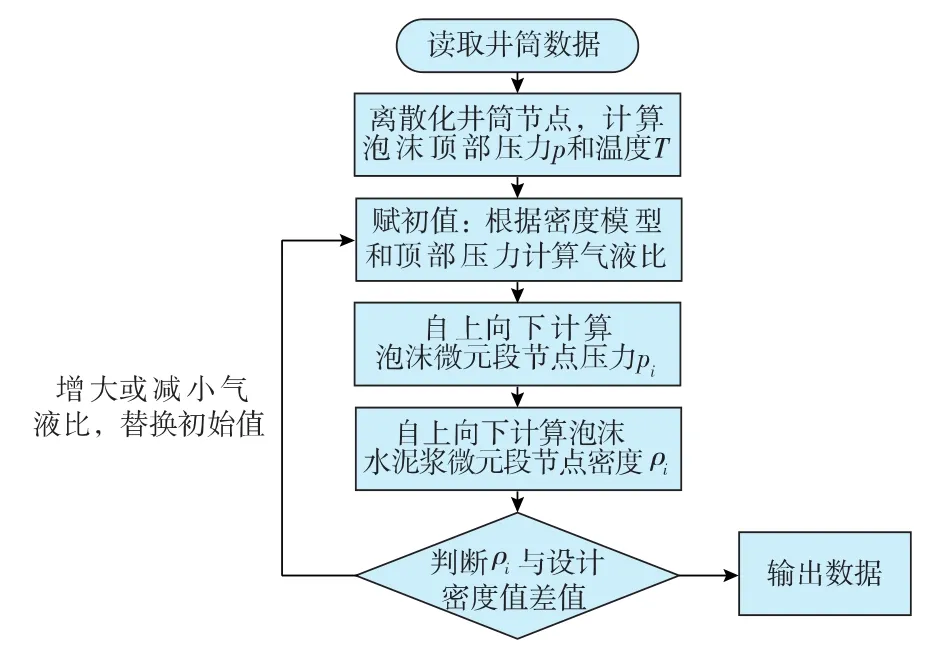

图3 充气泡沫水泥地面工艺流程

与常规注水泥施工不同,泡沫水泥浆密度由于可压缩性强,井下会随压力、温度与注气量不同而发生变化。在水泥浆密度和排量确定的条件下,仅控制地面注气比例即可达到合适的泡沫水泥密度,注气时常采取恒注气量或分段注气量2种方式。以恒注气量设计为例,采用井筒微元段化处理方式,自井口向下计算微元段泡沫体积分数、微元段静液注压力等,从而确定地面注气量(标准状况下)大小(见图4)。

理论计算一定压力、温度下泡沫水泥浆密度:

式中:Vg为标准状况下的氮气体积,m3;Vs为未发泡前水泥浆体积,m3;p为井下压力,MPa;T为井下温度,K;Z为氮气压缩因子;pst为标准状况下压力,MPa;Tst为标准状况压力下的温度,K;ρ(N2)为一定压力和密度下的氮气密度,g/cm3。

图4 泡沫水泥固井优化设计

3 现场应用情况与固井效果

2015年8月30日,液氮泵车、水泥泵车与泡沫固井撬组织到井,前期准备工作准备完毕。下套管前钻井液密度1.54 g/cm3,黏切较高,下完套管后循环过程中发生井漏失返。固井先后注入1.20 g/cm3隔离液12m3,注入1.53 g/cm3水泥领浆55m3,倒换阀门后进行泡沫水泥固井施工作业。地面施工正常,泡沫水泥基浆密度1.88 g/cm3,排量0.590~0.610m3/min,注发泡、稳泡液平均排量0.012m3/min。注入基浆过程中,泵车压力7.0~8.0 MPa,泡沫发生器中压力前端压力5.0 MPa,出口压力3.5~4.0 MPa。液氮注入排量较稳定,平均注气压力10 MPa,平均注气排量22.000m3/min。替浆过程正常,完成碰压后关环空候凝。本次固井共泵泡沫水泥基浆29.75m3,经计算,泡沫水泥浆封固段为1 800~3 000m,井下泡沫水泥浆平均密度1.55 g/cm3。

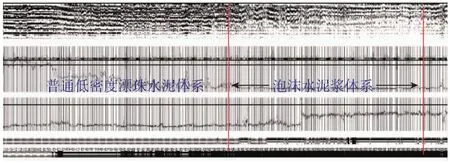

井下封固段固井效果评价见表1。可以看出:1.55 g/cm3低密度漂珠水泥浆封固段在0~1 800m,胶结质量较差;1.55 g/cm3泡沫水泥浆封固段在1 800~3 000m,此段是含气层,严重漏失,情况复杂,封固后测井声幅值在10%以下,胶结质量相对同等密度的漂珠水泥浆体系要好;胶乳水泥浆测井声幅值在10%以下,在低注入排量下,泡沫水泥浆依然具备较好的顶替效果。

表1 井下封固段固井效果评价

全井声幅值小于20%(见图5),固井质量整体表现为优质。这表明,采用低密度泡沫水泥浆固井技术,可提高页岩气井易漏井、长封固段井的固井质量,提高固井顶替效率,解决水泥失返漏失、浅层气窜的问题。

图5 焦页9井泡沫水泥固井测井曲线

4 结束语

通过合理设计注气量,采用地面恒注气量泡沫水泥固井方式,可以保证泡沫水泥浆密度与钻井液密度相接近,实现泡沫水泥近平衡固井,有效防止固井过程中水泥失返漏失。现场应用证明,相对于漂珠低密度水泥体系,泡沫水泥体系在提高长裸眼段封固质量、防止浅层气窜和提高固井顶替效率等方面具有优势。

[1]牛新明.涪陵页岩气田钻井技术难点及对策[J].石油钻探技术,2014,42(4):1-6.

[2]艾军,张金成,臧艳彬,等.涪陵页岩气田钻井关键技术[J].石油钻探技术,2014,42(5):9-15.

[3]朱礼平.液氮泡沫水泥固井工艺及施工技术研究[D].成都:西南石油大学,2007.

[4]胡伟.泡沫水泥浆体系研究与应用[D].大庆:东北石油大学,2012.

[5]DAVIES D R,HARTOG J J,COBBETT J S.Foamed cement:a cement with many applications[R].SPE 9598,1981.

[6]JEAN D,FERRIERE R.Foamed-cement characterization under downhole conditions and its impact on job design[J].SPE Production Engineering,1991,6(3):297-304.

[7]GUILLOT D J,BASTARD E L.Learnings from foamed cement job simulations[R].SPE 23666,2012.

[8]GREEN K,JOHNSON P G,HOBBERSTAD R.Foam cementing on the eldfisk field:a case study[R].SPE 79912,2003.

[9]DOOPLY M,ELHANCHA A,BRUIJN G D,et al.Application of realtime process control and engineering software simulation in foam cementing[R].SPE 168033,2014.

[10]屈建省,宋有胜,杜慧春.新型泡沫水泥的研究与应用[J].钻井液与完井液,2000,17(4):11-14.

[11]顾军,高德利,何湘清,等.泡沫水泥固井技术研究[J].天然气工业,2003,23(增刊1):78-80.

[12]许树谦.充气泡沫水泥浆固井技术研究[D].成都:西南石油大学,1998.

(编辑 李宗华)

Application of foamed cement slurry to Jiaoye-9 well

XIAO Jingnan,LIU Jian,SANG Laiyu,ZHOU Shiming

(Research Institute of Petroleum Engineering Technology,SINOPEC,Beijing 100101,China)

The cement slurry leaking results in poor cementing quality and not enough cement height in Fuling shale gas.Based on the analysis of intermediate casing cementing difficulties of Jiaoye-9 well,low density foamed cement slurry is applied,which is prepared under high air pressure and comprises of G cement slurry,foaming agent,foam stabilizer and high pressure gas.This technology of near-balanced cementing is formed by optimizing design of gas volume,and has been used in Jiaoye-9 well to ensure the slurry to return to surface;the length of interval isolation and the slurry density are 1200m and 1.55 g/cm3respectively and cementing quality is better than that of float beads slurry system.Practice has proved that near-balanced cementing technology with foamed cement slurry can solve the problem of cement loss and avoid gas channeling to enhance cementing quality.

shale gas;foamed cementing;near-balanced cementing;foam generator

国家自然科学基金项目“酸性气体对固井水泥石的腐蚀机理及控制机制”(51374218)

TE256+.6

A

10.6056/dkyqt201606031

2016-03-15;改回日期:2016-08-29。

肖京男,男,1987年生,博士,2012年毕业于中国石油大学(北京)油气井工程专业,主要从事泡沫水泥固井工艺技术研究工作。电话:010-84988260;E-mail:xjn345@126.com。

肖京男,刘建,桑来玉,等.充气泡沫水泥浆固井技术在焦页9井的应用[J].断块油气田,2016,23(6):835-837.

XIAO Jingnan,LIU Jian,SANG Laiyu,et al.Application of foamed cement slurry to Jiaoye-9 well[J].Fault-Block Oil&Gas Field,2016,23(6):835-837.