一种成品轮胎自动输送分流系统的应用简述

2016-12-20王发陆永进

王发,陆永进

(安徽佳通乘用子午线轮胎有限公司,安徽 合肥 230001)

一种成品轮胎自动输送分流系统的应用简述

王发,陆永进

(安徽佳通乘用子午线轮胎有限公司,安徽 合肥 230001)

基于MES系统控制,主要使用进口模块带、电动辊筒、电控系统等产品,不仅具有自动输送、读码分流、称重、标志识别等功能,而且解决轮胎输送过程中出现的堆叠、挤压、卡死等诟病,降低故障维修频次,维护方便,寿命长久,配套的安全设施和节能技术齐全,节省大量人力成本和能源成本。

轮胎输送线;模块带;电动辊筒;MES;自动输送

在近几年中小型汽车迅速发展成为公众出行首选交通工具,轮胎需求量也就水涨船高,因此轮胎生产企业也要应势逐年提升产能。成品轮胎输送系统作为轮胎生产企业不可或缺的重要设备,其自动化程度和性能的高低对轮胎质量、生产效率和成本等有着不可忽视的影响,而且伴随目前国内人力资源成本的攀升,成本问题日益显现,因此,各个轮胎生产企业都在寻求新的降低成本和提高产量生产方式。

目前我司虽然使用的是基于三菱、西门子PLC控制的输送线,每年都会根据需求和最新技术对部分改善、改造和更新,但由于输送陈旧,经常会出现堆叠、挤压、卡死等现象,故障频繁,维修成本也在逐年增加,对于提高产能也一直是一个瓶颈。

根据公司战略规划,建设18 000条/天高品质轮胎产能规模,需配套相应高端输送线,应具有完全自动化的操作模式,并应适用于每周7天每天3班共计24 h的持续运行的生产环境。本文讲述的就是满足上述规划生产需要的一套成品轮胎自动输送分流系统。

1 系统整体构成

1.1 系统方案

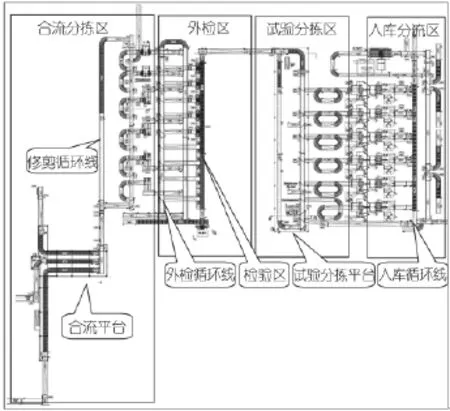

输送系统纵向跨度约100 m,横向跨度约95 m,根据输送系统主要功能需求,将此输送系统主要划分4个区域:合流修剪区、外检区、试验分拣区、入库分流区等,如图1所示。

图1 成品轮胎自动输送系统示意图

1.2 系统工艺流程和工作过程

1.2.1 主要工艺流程

硫化地沟输送→合流平台→修建循环线→手自动修剪机→外检循环线→外检平台检验→试验分拣平台→动静平衡试验机和X光机→入库循环线→入库。

1.2.2 工作过程

3条硫化地沟出来的轮胎进入各自输送支线,通过爬坡输送带、积放辊道等输送到二层合流平台,在合流平台上3条支线排队等待汇总后逐一进入修剪循环线。

进入修剪循环线的轮胎,经过积放辊道调整距离后通过读码装置,根据MES分流指令输送线将指定规格轮胎自动推至自动修剪机,其余均衡送入手动修剪机的上下两层入口支线,等待修剪机发送放胎指令;手动修剪采用双工位设计,通过脚踏开关控制放胎和送胎,交替工作,减少操作等待时间。

修剪后轮胎经过爬坡输送带进入外检循环线,控制系统根据各个外检支线负荷均衡分配到每条支线;经外检判定的不合格轮胎通过底层辊道返回硫化车间修补区域,合格轮胎通过二层辊道爬坡输送带、自由辊道等输送到试验区。

进入试验区的轮胎经过积放辊道控制间距依次通过读码装置,根据MES分流指令输送线自动将指定规格送入试验机,同时对于目前不在试验机检测范围的轮胎将通过平台指定道口分下后在平台上人工堆垛,待可以试验时手工放回试验分拣循环线再次自动分拣送入试验机。

经过试验机检测后通过两层输送线将合格轮胎和不合格轮胎分别输送,不合格轮胎在指定位置人工收取处理,合格轮胎进入入库循环线,通过读码装置后根据分流指令,输送线将指定规格送至指定道口,人工收取码架入库。

1.3 硬件构成

1.3.1 输送带

整个系统输送带部分均采用Intralox LLC模块网格带:S4400TRT带滚珠模块网格带主要用于水平双向输送,S900FT平格型模块网格带主要用水平输送,S900FT平格覆胶型模块网格带主要用于爬坡输送。

优点:模块网格带使用高分子材料注塑成型组装成互锁单元,因其独特的堆砌式结构,安装、维护等快捷、简单、安全,可组装任何所需要的长度和宽度的输送带,克服了皮带输送机维护困难,带子易被撕裂、刺破、腐蚀等缺点,是目前输送带选型的优选方案。

1.3.2 PLC控制系统

控制系统采用美国Rockwell公司ControlLogix系统:控制器使用1756-L73S安全型8M+4M内存,安全模块1756-L7SP,以太网模块1756-EN2T,电源模块1756-PA72等。

优点:ControlLogix系统采用机架式、模块化安装,内存8M能解决有大量输入输出点数系统的应用问题,具有公共开发环境的通用控制引擎,编程软件、控制器和 I/O 模块之间的紧密集成缩短了开发时间,可以执行多个控制任务,减少需要的控制器数量,降低了调试和正常运行时的成本,有助于在培训和工程方面显著的降低成本。

1.3.3 电机驱动

输送带驱动部分减速电机采用SEW公司K系列减速电机驱动,配套电机控制器使用Rockwell公司的分布式电机控制器Armorstart。

优点:SEW减速电机是在模块组合体系的基础上设计的,有极其多的电机组合、安装位置和结构方案,可满足现场安装和使用需求,具有能耗低、性能优越、减速器效率达96%,振动小、噪音低、寿命长等优点。

分布式电机控制器Armorstart采用“即插即用”的模块化设计,结构紧凑不需要额外的安装空间,具备机旁控制架构的优势,同时集成组合启动器、I/O和网络功能等,减少大量连接电缆,提高使用可靠性。因其I/O、通讯和电动机连接所采用的快速连接方式减少了接线时间并消除了接线错误,有助于缩短安装、调试时间;同时主控制柜通过EtherNet I/P与远程的ArmorStart电机控制器相连,通过网络可远程诊断包括短路、过载、缺相、控制电源掉电、输入短路、温度过高和相间电压不平衡等多种故障,配合自身的LED状态指示和内置的故障诊断功能可快速维护和故障诊断。

1.3.4 积放输送线

积放辊筒采用Interoll公司的EC310系列多锲带式电动辊筒。

优点:具有结构紧凑、传动效率高、噪声低、使用寿命长,运转平稳、工作可靠、密封性好、占据空间小、安装方便等诸多优点,组态后实现输送线的积放输送,输送过程中可对轮胎间距有效控制,保证输送平稳,防止轮胎堆叠,增大输送线储存能力。

1.3.5 读码装置

读码装置采用Datalogic公司STS400系列读码系统。

优点:由5台高性能视觉读码器MATRIX410组合而成,专用于橡胶轮胎行业条码读码分拣系统,拥有非常紧凑的独立结构,以太网传输数据,易于安装和维护,全方位高精度高速读码,识别率高达99.99%,比传统激光系统读码识别率高,是有效解决轮胎追踪和可追溯性的首选方案。

1.3.6 称重装置

称重装置采用METTLER TOLEDO公司的ICS469-100系列皮带秤。

优点:量程100 kg,精度±20 g,具有简单计数功能、动态称重、连续称重等特点,带有彩色背光LCD点阵屏确保您无差错地获得检重结果,结构灵活简洁,安装调试方便。

2 控制系统

2.1 网络结构

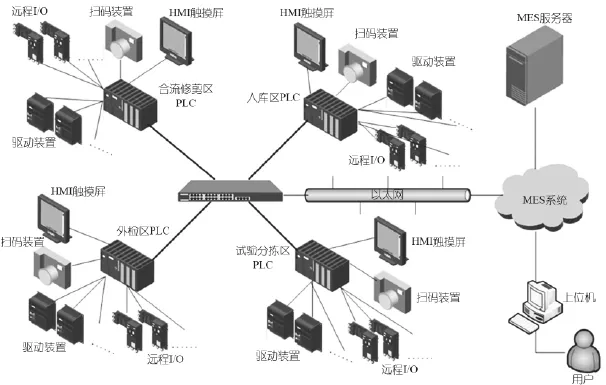

控制系统网络结构如图2所示。

图2 控制系统示意图

2.2 控制功能说明

2.2.1 成品轮胎输送

将成品轮胎输送至各个区域(修剪、外检、试验、入库等),全程无人化自动输送。

2.2.2 存储

设计产能18 000条/天,轮胎可在输送线上排队等待,同时试验分拣平台预留堆垛存储空间,增加输送线抗干扰能力,有利于生产效率提高。

2.2.3 与MES系统交互

输送线通过以太网与MES系统建立通信连接,实时将读码信息、分流执行信息、称重信息等上传给MES系统,并接收MES发送的分流执行指令。

2.2.4 自动分流

根据与MES系统交互的分流指令,执行分流操作,包含修剪分流、外检分流、试验分流、入库分流等。

2.2.5 自动在线称重

在线轮胎动态称重,与条码绑定后与MES系统交互,查询标准重量,判定是否合格。

3 使用效果及评价

3.1 全程自动化输送

仅需在MES上位机界面配置生产需求,指令便可传送至输送系统各个区域,正常生产情况下,整个输送系统达到无人化自动操作,节省大量人力资源成本。

3.2 维护方便成本低

模块带、电动辊筒、减速电机、控制系统等关键零部件使用进口知名品牌优质产品,寿命长久,维护保养方便,降低维护成本。

3.3 立体空间布置

多处使用高空平台、架空循环线和多层辊道线,立体空间布置,满足使用需求的前提下有效利用空间。

3.4 节能措施完善

自动检测输送负荷,设定休眠功能,有效节省能源消耗。

3.5 故障诊断和安全措施齐全

急停开关、安全拉绳、测速编码器、光电开关等分布位置合理,通过HMI人机交互界面可快速诊断出故障位置,减少故障停机时间。

4 结束语

成品轮胎自动输送分流系统基于MES系统控制,将多个区域的不同设备紧密协调成一个整体,可远程通过上位机直接下发分流和生产指令,全程输送分流自动化,不但提高了输送和生产效率,降低劳动强度,还能节省大量人工成本和能源消耗,同时有利于轮胎质量的追溯。

(R-01)

Application of a tire automatic conveying shunt system

Application of a tire automatic conveying shunt system

Wang Fa,Lu Yongjin

(Anhui Giti Passenger Radial Tire Co., LTD., Hefei 230001, Anhui, China)

Based on MES system control, this equipment is mainly used the imported mould, electric roller, electric control system and other products, not only has the automatic conveying, read code shunt, weighing, symbol recognition, and other functions, but solved the tire conveying process stack, extrusion, stuck so as to lower breakdown maintenance frequency, easier maintenance, prolong service life. The safety facilities and energy saving technology are complete and save a lot of labor and energy costs.

tire conveyor line; module; electric roller; MES; automatic transmission

TQ330.493

1009-797X(2016)23-0041-04

B

10.13520/j.cnki.rpte.2016.23.008

王发(1988-),助理工程师,机械设计制造与自动化专业,主要从事轮胎设备和配套设备的非标改善、改造工作。

2016-07-07