发动机机体的三轴孔的加工

2016-12-20鲍明志翟万振

鲍明志 翟万振

上海优尼斯工业设备销售有限公司沈阳分公司 辽宁沈阳 110142

发动机机体的三轴孔的加工

鲍明志 翟万振

上海优尼斯工业设备销售有限公司沈阳分公司 辽宁沈阳 110142

发动机为汽车的心脏。发动机机体的三轴孔精加工工序是机体制造中的关键工序,也是限制性的工序。机体的三轴孔加工精度要求高,本文通过分析和实践总结出三轴轴孔的加工工艺方法。对具有相似结构的零部件加工有指导意义。

曲轴孔;加工

一、曲轴孔加工工艺

(一)曲轴孔的加工方法

曲轴孔为多层壁深孔,加工精度要求比较高,所以目前采用镗削的加工方法是单刀三工序法,即粗镗→半精镗→精镗。

(二)曲轴孔的切削参数

1、进给量S的确定。切削时,由于刀具和工件间的相对运动及刀具几何形状的关系,工件上有一小部分金属未被切下,而残留在已加工表面上,称为残留面积。其高度Rmax是粗糙度形成的主要几何原因。

当刀尖圆弧半径r≠0时:

其中,Rmax—残留面积高度,S0—进给量。

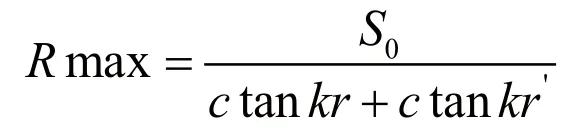

当刀尖圆弧半径r=0时,可得:

其中,Rmax—残留面积高度,S0—进给量,Kr—主偏角,K'r—副偏角。

一般情况下,进给量S0越小,残余面积高度Rmax就越小,对粗糙度的影响也越小,有利于提高表面加工质量。

2、切削速度V的确定。提高切削速度,有利于充分利用机床功率,实现生产率最大化。然而制约切削速度的因素很多,在机床功率范围内,仅提高切削速度会增大切削力,增加切削热,加速刀具的磨损,降低刀具的耐用度。

表1-1 镗孔的切削参数

3、切削参数拟定。依据表1-1和经验数值切削参数可拟定为,半精镗切削参数:切削速度:V=119m/min;主轴转速:n=350r/ min;每转进给量:S0=0.2mm/r;进给速度:Sm=72mm/min。

精镗切削参数:

切削速度:V=180m/min;主轴转速:n=530/mim

每转进给量:S0=O.1mm/r;进给速度:Sm=53mm/min。

(三)拉镗和推镗工艺分析

推镗法:在推镗过程中,镗杆始终处于轴向受压状态,容易产生压杆不稳定。由欧拉公式的普遍形式:

其中PCA—临界压力,E—材料弹性模量,I—横截面最小形心主惯性矩,μ—长度系数,l—压杆长度。压杆临界压力与压杆的材料、截面形状、长度及约束状况有关。当镗孔内容确定后,镗杆的截面形状和长度就基本确定,所以式中变量I和l为定值。一般采用合金钢镗杆,材料弹性模量E为固定值。而约束条件的变化,引起长度系数μ的变化较大。改善镗杆的支撑状况,可以提高镗孔的加工精度。若过分的增加支撑,会加大装配制造的难度和提高机床成本,而且对精度的提高影响很小。所推镗时行程较小、接头受力状态良好,加工效率较高,所以可用于粗、半精工序加工。拉镗法要求镗杆在加工前要穿过被加工孔,镗杆直径受到加工孔的制约不能做的太大,限制了镗杆的刚性。而且镗杆与主轴连接处的接头受拉力,接头刚性差。但在拉镗镗削加工程中,镗杆始终处于轴向受拉状态,镗头沿镗杆前进的直线方向做进给运动,稳定性好,加工精度高。所以特别适用于孔轴线度要求较高或长径比很大的小直径深孔的最终加工。综上分析,曲轴孔半精镗工序采用推镗方式,精镗工序采用拉镗方式。

二、凸轮轴孔加工工艺

凸轮轴孔同为多层壁深孔,加工精度要求比较高。所以目前仍采用镗削的加工方法。凸轮轴孔加工工艺方法与曲轴孔的相似。在机床上也完成半精镗和精镗两工序:半精镗工序余量为0.3mm(单边),采用推镗方式;精镗工序余量为O.1mm(单边),采用拉镗方式。半精镗切削参数:切削速度:V=122m/min;主轴转速:n=600r/mim;每转进给量:S0=0.12mm/r;进给速度:Sm=72mm/ min。精镗切削参数:切削速度:V=150m/min;主轴转速:n=735r/ min;每转进给量:S0=0.072mm/r;进给速度:Sm=53mm/min。

三、惰轮轴孔加工工艺

(一)惰轮轴孔的加工方法

惰轮轴孔为盲孔,在机床加工前,已预加工至Φ16.5mm。成品尺寸要求为Φ17H7。综合考虑精度要求、机床布局及控制等因素需要采用一序的加工方法,所以采用镗铰加工方法。镗铰加工方法是利用镗铰刀加工孔的方法。镗铰刀是将镗削和铰削合二为一的刀具,在孔加工中可以一次完成镗铰两道工序,因而效率高。加工精度可达H6~H8级,表面粗糙度Ra(1.6~O.8)lμm。镗铰刀的特点:一个切削刀齿,两个支撑导向块或数个支撑导向块。单刃镗刀起主切削作用,支撑导向块即起导向作用,又起刮削及挤压已加工表面的作用。支撑导向块所在直径较被加工孔径小于(O.01~0.03)mm,单刃切削的不平衡力将支撑导向块压向孔壁,从而起到刮削及挤压已加工表面的作用。

(二)惰轮轴孔的切削参数

镗铰切削参数:

切削速度:V=53.4m/mim;主轴转速:n=l000r/min;每转进给量:S0=O.072mm/r;进给速度:S0=72mm/min。

[1]张维纪主编.金属切削原理及刀具[M].杭州:浙江大学出版社,1991.