叉装车研制中培养卓越工程师的工程实践能力

2016-12-19林桂娟罗洁思

林桂娟,罗洁思

(厦门理工学院 机械与汽车工程学院,福建 厦门 361024)

叉装车研制中培养卓越工程师的工程实践能力

林桂娟,罗洁思

(厦门理工学院 机械与汽车工程学院,福建 厦门 361024)

提出基于企业攻关课题的卓越工程师培养体系,构建“双导师制”带教机制,实施卓越计划.坚持问题具体化,目标定量化,在校企合作下产学研实践课题中培养学生的工程应用能力,激发学生学习兴趣,提高学生解决实际问题的能力.本文结合工程实践案例-叉装车的研发设计过程,剖析卓越工程师的实践能力的培养过程.

卓越计划;工程实践能力;校企合作

1 引言

“卓越工程师教育培养计划”(简称“卓越计划”)旨在培养造就一大批创新能力强、适应经济社会发展需要的高质量各类型工程技术人才,为国家走新型工业化发展道路、建设创新型国家和人才强国战略服务.

我校作为第二批卓越计划的高校,注重卓越工程师的工程实践能力的培养,构建符合我校校情的卓越计划培养方案.“卓越计划”中学生是对象,企业和高校则起主导作用.其中,企业实践是尤其关键的环节.重点研究以亲产业课题为载体的“卓越计划”导师制培养体系建设模式.亲产业课题的立项遵循“行业指导、校企合作、分类实施、形式多样”的原则,其立论依据是通过校企的产学研合作联合培养人才,其载体是企业导师、高校导师共建的以解决实际生产问题为目的的课题.

2 校企合作的工程实践能力培养

根据卓越计划的培养要求,在综合考虑学生工程实践能力的培养的目的,从需求从后往前的倒推方式,全面设计我校机械设计制造及其自动化专业的培养方案.把学生的毕业要求作为培养方案的基点,全面围绕卓越计划的培养目标,精心设计每一门课程.从培养学生的角度则提高学生的实践生产能力,通过攻关课题提升培养层次,推动学生从理论学习走向实际应用;从提升教师的角度以校企攻关课题的产学研合作为契机,提升高校指导教师的科研水平;从服务企业的角度为企业解决生产问题,提高企业的卓越计划参与积极性.

2.1 双导师带教制

创立与行业企业联合培养人才的新机制,企业由单纯的用人单位变为联合培养单位,高校和企业共同设计培养目标,制定培养方案,共同实施培养过程.重点研究围绕攻关课题的双导师带教机制[1],由学校配套具备工程背景的指导老师,同时从企业选拔实际经验丰富,从事机制相关领域的优秀工程师作为学生攻关课题的指导老师,力争每5名学生配一名企业指导老师.

图1 双导师制带教机制

搭建双导师带教机制的核心思想是在攻关课题的实施中实现“问题具体化、目标定量化、方法科学化、结果应用化”.企业导师重点完成问题挖掘、目标定量监控,高校导师指导学生采用科学化的方法分析问题、解决问题,并最终实现研究结果的应用化.如图1所示的双导师带教机制.

2.2 叉装车的设计过程

叉装车集机、电、液及信息技术为一体,具有高效、节能,越野性好,使用灵活、安全可靠,性价比高等优点[2],全面覆盖了机械设计制造及其自动化专业知识,如图2所示.可取代越野叉车、汽车吊、挖掘机用于石材矿山荒料场装卸荒料的铲运设备,换上铲斗可作为石材矿区开山修路,铲运矿区面层土方,现已在石材矿山广泛使用.也可用于发生自然灾害地区或战争时期清除道路路障和短途铲运物资等重要用途,实现其“一机多用”的功能.如果学生能真正做到从设计计算到生产研制的全过程研发,卓越工程师的企业培养目标就已达成.叉装车需综合考虑设计要求、动力系统、机械系统、液压系统等,所以叉装车的设计可以分成几大模块化的设计,让学生在每个模块中掌握相应的教学内容,达到真正的学以致用.可见在叉装车的设计研发过程几乎用到了卓越工程师培养方案中的所有课程知识,更能很好的体现企业学习阶段培养方案的全过程,贯穿于卓越工程师培养方案的始终.

图2 某公司叉装车

工作装置

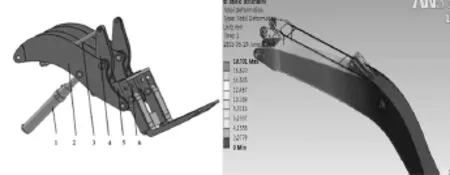

如图3所示,工作装置的优化设计一直是企业需要攻关的重点难题.通过对机械结构工作装置-反转六连杆机构的设计,综合考虑动力性和运动性的情况下,学生综合运用所学的机械原理、机械设计、有限元分析、机械优化设计方法、机电一体化设计等课程[2-4],在机构设计时学生发现动力性和运动性是一对矛盾体,要取得较好的运动性,就势必影响到动力性.因此工作装置设计过程中,既要满足动力性,又要兼顾到良好的运动性,同时还要考虑到机构参数对结构设计和制造工艺的影响,在此长彼消的优化设计过程中,找到目标函数的最优解.最后应用有限元进行相应应力应变的力学分析,进行工作装置的各杆件的强度校核,工作装置的设计包括机构的设计、强度校核、制作工艺等,所以整个设计过程中涵盖了培养方案中大量的专业基础课、专业课程及校内实习.这能让学生掌握复杂机械机构的优化设计理念,从而培养学生灵活应用所学的理论知识解决实际工程问题的能力,达到举一反三的效果.液压系统

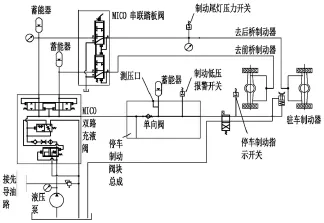

如图4所示液压系统的设计中,如何保证在满足动力性能的前提下降低消耗,是叉装车的又一重大难题,能耗一直是工程车辆需要迫切解决的问题.液压系统综合了液压控制、电器控制、电机及电力拖动、微机接口技术、电工技术、电子技术、电工电子技术试验等课程[2],让学生在整个液压系统的设计过程中,掌握了各种电磁阀、制动器、油路布置等知识,如何优化布置油路,降低能耗等问题;并能统筹规划设计各种油液控制系统,实现节能减排的最优化设计.

图3 WSM993T45工作装置安装总图(左图)及动臂应力应变分析图(右图)

图4 液压系统设计图

智能系统

现代工程车辆都装置车载信息系统或车联网技术,如图5所示学生自己设计的控制系统.通过遥控设备,结合视屏系统,利用wifi遥控构建数字化远程控制系统,通过微机数据处理后,经WiFi无线网路控制叉装车的工作装置进行自动控制和手动,实现规定高度的范围内自动起降物料,达到在超载情况下系统停止工作,确保设备使用的可靠性和安全性.

构建远程信息平台,在叉装车上安装GPS定位系统,GPS可以基于gprs/wifi,和其他interent网络定位、并可以通过该网络进行其他的信息的通信.基于wifi网络进行对设备上的各个感应器测量数据信息收集和实时的监控,便于检测系统、故障报警.实现设备数据信息智能统计,使设备处于安全可控状态;降低设备维护成本,提高效率.

在整个智能系统的设计过程中学生正好用到微机原理与接口技术、工程测试与信号处理、故障诊断与维修、网络设计与制造扥等相关课程.

图5 叉装车智能控制系统

3 教学效果

企业导师根据实际生产重点完成问题挖掘、目标定量监控,高校导师指导学生采用科学化的方法分析问题、解决问题,并最终实现研究结果的应用化.所选攻关课题以服务企业为导向,是真刀真枪的实际问题.如图6所示学生在企业调试现场.比如,2014年7月与福建省威盛机械发展有限公司立项实施的《大吨位叉装车的工作装置的优化设计》、《叉装车液压系统节能设计》、《叉装车的智能控制系统》等,该类项目是解决企业产品的重要问题,也是迫切依托高校解决的问题[5-6].此外,创立与行业企业联合培养人才的新机制,企业由单纯的用人单位变为联合培养单位,高校和企业共同设计培养目标,制定培养方案,共同实施培养过程.

结合实际、务实管用.坚持“课题就是问题”、“成果就是办法”、“研究就要管用”的原则.所选课题以应用研究为主,学科专业知识是课题的基础,课题是学科专业知识的延伸,所立的每一项课题都与本专业联系十分紧密.再次,集思广益、系统论证.企业和高校的双导师共同研讨攻关课题,拟采用固定选题和参考选题的方法,采用自下而上的方式由学生根据兴趣和专长挑选课题,采取自上而下的方式由导师分配课题,把卓越工程师的要求和企业自身的需要紧密结合起来.

图6 学生在企业现场进行产品的工装调试图

4 结论

本文结合具体的工程实际项目-叉装车的研发设计计算,讲述卓越工程师工程实践能力的培养,区别传统人才培养体系,整个培养方案中加大并突出了实践教学和企业学习阶段.结合企业攻关课题形成明确的教学内容,探讨校企合作的产学研模式,企业导师和学校导师双导师带教下,卓越工程师的培养方案,在项目过程中进行课堂理论知识的延伸和升华,激发学生的学习热情及积极主动性,在工程实践项目中锻炼学生的分析问题和解决问题的工程实践能力,取得了良好的教学效果.

〔1〕以项目驱动的双主体教育模式在本科生导师制中的实施[J].黑龙江高教研究,2013,31(7):34-37.

〔2〕最新装载机设计生产新工艺新技术与维护保养及质量检验标准实用手册[M].中国机械工业出版社,2010.9.

〔3〕孙恒.机械原理[M].北京:高等教育出版社,2011.7.

〔4〕王聪兴,司爱国.装载机工作装置运动状态仿真系统设计 [J].工程机械,2012,43(5):34-37.

〔5〕项目驱动产学结合的软件工程系列课程构建探讨[J].计算机工程与科学,2011,33(z1):34-37.

〔6〕林桂娟.《机械优化设计》课程的项目驱动式教学方法探讨 [J].赤峰学院学报 (自然科学版), 2014,20(z1):256-257.

G712

A

1673-260X(2016)11-0221-03

2016-06-07

福建省教育科学“十二五”规划2014年度重点课题(FJJKCGZ14-066);厦门市教育科学“十二五”规划2014年度立项重点课题(14003)