聚丙烯料仓静电爆炸事故原因分析及设备改造效果

2016-12-19郑昱

郑 昱

(中国石化上海石油化工股份有限公司塑料部,上海 200540)

聚丙烯料仓静电爆炸事故原因分析及设备改造效果

郑 昱

(中国石化上海石油化工股份有限公司塑料部,上海200540)

聚丙烯生产中,物料利用空气送至料仓,为了产品均化,在料仓内还需进行掺混,在这一过程中会造成静电积聚,进而形成静电放电引起爆炸事故。分析了聚丙烯装置料仓静电爆炸事故原因,介绍了采取消静电设备后的应用数据和效果。

聚丙烯料仓 爆炸事故 原因分析 静电消除

1 装置简介

中国石化上海石油化工股份有限公司某聚丙烯装置共有2条生产线(1PP、2PP),生产能力10×104t/a,负荷14.3 t/h。该装置采用意大利管式反应技术,物料含挥发分少,经汽蒸、干燥后物料挥发分由2%~2.5%降到500 μg/g以下。2000年2月12日21时15分2D903B仓发生闪爆,2000年9月16日7时40分2D903E仓发生闪爆。两次闪爆造成料仓的顶部严重破坏,300 t料降级处理。塑料部第一套1PE装置投产后,抽气仓(OT401)于1988-1993年发生5次闪爆,等外品仓(OT405)1996-2000年发生5次闪爆,称量计上贮槽(OV-403)和抽气仓(OT401B)于2004年各发生1次爆炸。上述事故严重影响了装置的安全稳定生产。

在中国石化集团公司和国家安全生产监督管理总局组织下,由中国石化安全工程研究院和上海石化安全部合作,进行了事故原因调研、治理措施和设备改造的论证。调查表明[1]:聚丙烯装置“2·12”、“9·16”事故的引火源是风送物料自身的静电;生产过程中气体控制失误是造成粉尘静电爆炸的间接诱因。2006年8月上海石化曾在1PE料仓上安装了9套离子风粉体静电消除器,2007年11月在PP料仓上安装了18套离子风粉体静电消除器。运行至今,上述装置风送物料静电一直控制在安全指标以下,料仓没有发生一例闪爆和结块现象。以下进一步分析“2·12”、“9·16”事故原因和设备改造的效果。

2 聚丙烯料仓事故原因分析

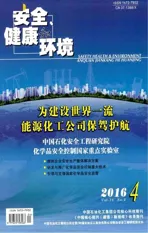

a)忽略特殊物料的气体控制是导致事故萌生的背因。两起事故的物料均为高熔融指数的特殊料。不同牌号物料的挥发分数据参见图1(表中数据为10次检测数据的平均值),物料熔融指数越高挥发分越高。表1是“9·16”事故后在挤出机进料贮槽(D803)和成品粒料贮槽(D903)的气体采样数据:在15次采样中有9次气体超标(>20%LEL),9次超标的物料均为挥发分>0.03%的高熔融指数料。国内曾发生多起类似事故例,如中国石化某厂PP装置D902仓一年内曾发生3起闪爆事故,均为生产高熔融指数料(>25 g/10 min)。

图1 不同牌号物料挥发分数据

除高指数产品外,当生产含高沸点的共聚产品时也会出现高挥发分物料现象。当工艺操作者不了解上述现象,在闪蒸、气体回收(包括汽蒸、干燥)和料仓通风操作时,没有采取特殊处理措施或检验,料仓就容易出现气体超标现象。这也是“2·12”、“9·16”事故形成过程中的“前因”之一。

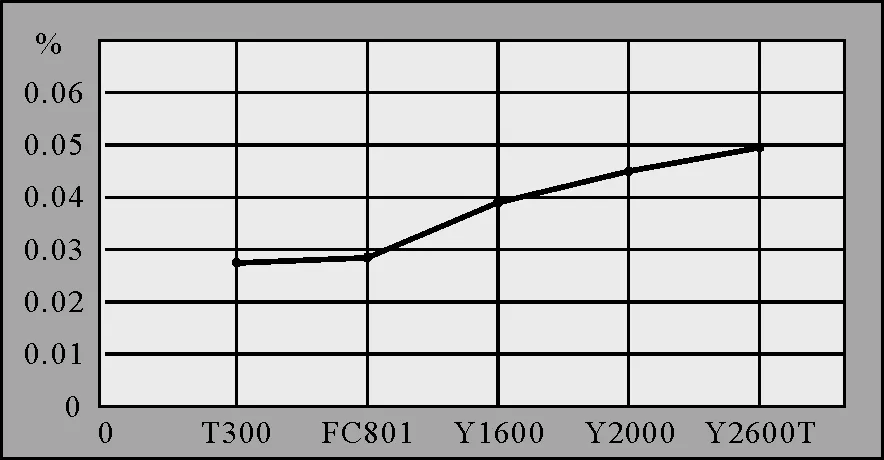

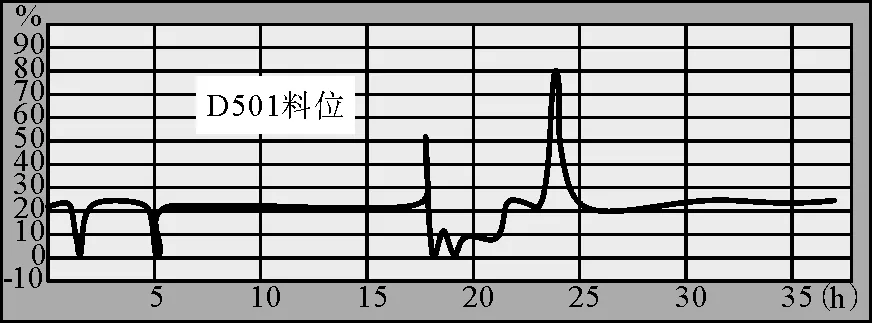

b)反应失稳和设备故障是诱发过程失控的重要原因。“2·12”、“9·16”事故前,采用粉状国产催化剂(N-cat)替代进口球状催化剂(FT-4S),产生过细料,D501汽蒸机建立料位困难,常处于极低料位。料位记录表明(图2),事故时D501料位控制失灵,过零汽蒸,分离失效,物料挥发分过高。加上当时干燥系统新增烃类检测仪(AJ530)未投用,未能及时发现设备故障而造成脱气失控现象。图3是事故后2D803粉料仓、2D903粒料仓气体检测记录:2D903内气体>30%LEL,已超过<20%LEL的危险界限[2]。

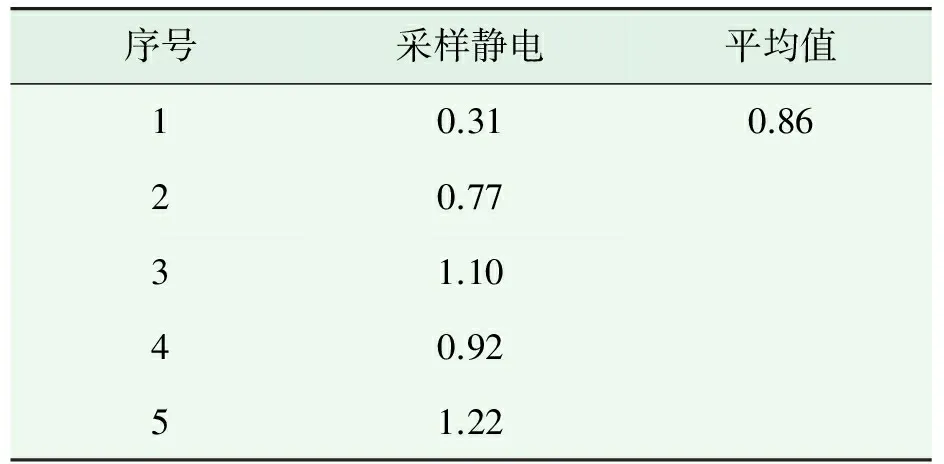

c)料仓中的静电放电是触发失控物料爆炸的引火源。2D903料仓风送静电参见表2[1]。Φ6 m PP料仓产生高能放电的临界荷质比是0.24 μC/kg,不产生放电的安全界限是0.1 μC/kg。现场风送静电平均值为0.86 μC/kg,是产生高能放电界限的3.58倍。上述数据表明,2D903料仓堆表面存在频繁的沿面放电现象,包括堆面出现面状放电和与金属突出物的集中放电等,引燃率高。

图2 D501料位计录(9月19日)

图3 料仓气体检测记录

d)事故统计和调查表明[3],料仓粉尘爆炸是静电放电和物料失控的交叉产物。后者与生产过程控制失误有关,虽然失控概率小,但也是最难预测的变量(包括反应失稳、设备故障、操作失误等);静电放电是多数料仓的固有隐患,不允许料仓出现失控物料。根据中国石化2000-2001年组织的“聚烯烃大料仓燃爆危险性评估与治理措施”课题研究结论,2D903料仓应采取静电、气体、粉尘等综合治理措施。2007年塑料部在PP装置掺混仓安装了18套离子风粉体静电消除/监测器。实践证明,上海石化上述举措完全符合GB50813-2012《石油化工粉体料仓防静电燃爆设计规范》有关规定,消除了料仓静电放电的固有隐患,效果明显。

表2 D903仓静电测量 μC/kg

3 料仓消电数据与效应评估

3.1 消电设备现场运行数据

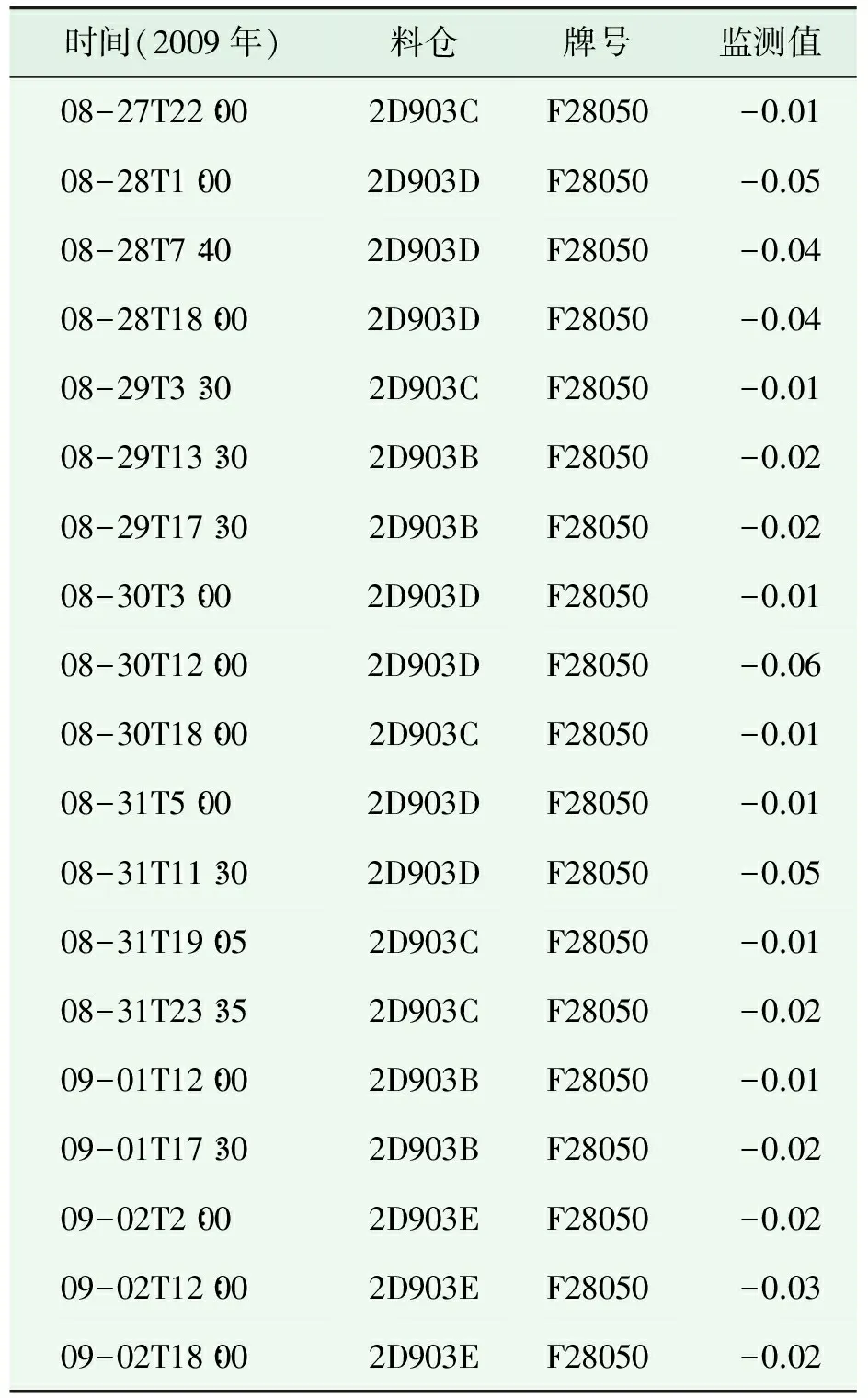

表3是消电设备刚投用时的部分数据(时间:2007年11月22-25日;牌号:T300;负荷:14.5 t/h),表4、表5是消电设备调试运行1年半后的检测数据。

表3 PP料仓消电设备投用记录 μC/kg

a)1PP、2PP料仓风送静电与1999年抽检数据在同一数量级,但不同料仓静电差异较大(包括极性和绝对值),均远超过Φ6 m料仓产生高能放电的临界值(0.24 μC/kg)。

b)DQJ-1A离子风粉体静电消除/监测器消电效率较高,调试后消电效率均在90%以上,出口电荷密度小于产生放电的临界值(0.1 μC/kg),即堆面基本处于不产生静电放电的安全范围,而且性能稳定。

表4 1PP班组静电监测记录 μC/kg

3.2 消静电设备的力学效应

1PE和PP料仓安装DQJ-1A离子风粉体静电消除/监测器后,不但消除了料仓静电爆炸隐患,同时也显著改善了料仓物料结块、粘壁等吸附现象(冬季尤为明显)。继1PE、2PE、PP装置静电消除改造后,塑料部又在1PE装置的排风集尘系统项目设备上安装了静电消除器系统,取得了同样效果。

表5 2PP班组静电监测记录 μC/kg

4 结语

料仓粉尘静电爆炸曾经是制约塑料部安全生产的技术瓶颈。在中国石化支持下,塑料部先后在1PE、2PE、PP装置陆续进行了防静电设备改造,效果明显,达到了GB50813-2012要求,实现了装置风送过程静电本质安全的目标,有力保障了装置料仓输送系统的安全稳定运行。

[1] 上海石化聚烯烃大料仓燃爆危险性评估与治理措施[R].上海:中国石化安全工程研究院,2001.

[2] GB50813-2012石油化工粉体料仓防静电燃爆设计规范[S].

[3] 周家详、谭凤贵.石油化工静电燃爆事故新特点及防范对策的思考[J].炼油技术与工程,2013,43(4):59.

RiskAnalysisandEquipmentModificationofPolypropyleneSiloStaticExplosionEffect

Zheng Yu

(SINOPEC Shanghai Petrochemical Co., LTD. Plastic Department, Shanghai 200540)

The materials are sent by air to silos in polypropylene production process. To homogenize the product, there is a need to blend in silo and the process will result in the accumulation of static electricity, thus forming an electrostatic discharge caused by the explosion.. This paper analyses the reason that caused the polypropylene device silo static explosion accident, and introduces the application of data and results after adopt static elimination equipment.

Polypropylene silo; explosion accident; reason analysis; static elimination

2016-01-24

郑昱,2009年毕业于华东理工大学高分子材料与工程专业,现在上海石化股份公司塑料部从事安全管理方面工作。