RAM设备评价分析技术在催化裂化装置上的应用

2016-12-19郭伟

郭 伟

(中国石化济南分公司,山东济南 250101)

RAM设备评价分析技术在催化裂化装置上的应用

郭 伟

(中国石化济南分公司,山东济南250101)

介绍了基于数据定量分析的“可靠性(Reliability)、可用性(Availability)和可维护性(Maintainability)”设备评价分析技术(RAM),并结合在催化裂化装置上的实施过程,说明了RAM评价分析技术的工业实际应用。

催化裂化装置 设备可靠性 可用性 可维护性

1 RAM分析方法

1.1 RAM分析

RAM是基于数据定量分析的“可靠性(Reliability)、可用性(Availability)和可维护性(Maintainability)”的模拟与优化技术,是一种先进、成熟的设备分析技术。它与RBI(基于风险的检测)、RCM (以可靠为中心的维修)、SIL(安全完整性等级)等方法都是设备维修与资产完整性管理的一种管理方法,而RAM更侧重于从成本和效益的角度去分析评价设备。

在RAM分析中,可靠性(Reliability)的具体定义是:指某一时间段内,设备或系统(连续运行时)无故障发生时的概率;可用性(Availability)的定义是:指某一时间段内,设备或系统可正常运行的时间百分比(允许故障重复发生);可维护性(Maintainability)的定义是:通过维修,可使元件或系统维持于或恢复至可实现预期功能的状态的能力,可通过维护的持续时间来衡量。

1.2 RAM分析的作用

对于现有的在用工业生产装置而言,RAM分析的作用有以下几个方面。

a)发现装置的关键设备、关键故障模式,并按其对生产的影响进行排序。

b)改善影响可靠性、可用性的瓶颈部分(通过改变设计、改变设备或元件供应商、改变维修方案等)。

c)确定最佳的维修方案(如最佳预防性维修间隔、最佳检测间隔、确定是否需进行状态监测等)。

d)降低意外故障率、生产风险等。

e)平衡维修及损失成本,提高装置可用性,获得效益最大化。

f)优化日常备件的存储方案。

g)提高资源利用率及设备完整性。

2 RAM分析在催化裂化装置上的应用

2.1 装置简介

中国石化济南分公司(以下简称济南炼化)140×104t/a催化裂化装置由中国石化工程建设公司设计。该装置包括反应-再生、分馏、吸收稳定、汽油脱硫醇、液化气和干气脱硫、能量回收三机组、富气压缩机组、CO焚烧炉-余热锅炉等单元。装置于1996年9月28日建成中交,当年10月26日一次开车成功。装置开工至今历经7次开工周期,期间进行过多次技术改造和优化。

2.2 RAM分析的实施过程

2.2.1RAM项目介绍

RAM分析项目由中国石化安全工程研究院(以下简称青岛安工院)负责实施;根据RAM分析需要,RAM分析项目组由青岛安工院专业工程师、济南炼化设备管理人员等组成。

本项目于2012年11月启动,历时近4个月,于2013年2月完成,形成了RAM分析项目报告。

2.2.2基础数据的收集工作

基础数据收集是RAM分析的基础,主要是根据RAM分析的需要和项目组的要求,收集装置近十年来运行基础数据,主要包括:装置初始设计资料、设备台账、工艺操作规程、设备故障统计、设备检修记录、设备隐患治理报告、设备腐蚀状况及防腐措施、设备及管线失效分析报告、关键设备维护方案、设备运行总结等,由济南炼化二催化车间、维修车间的设备管理人员等共同负责收集完成。

2.2.3RAM数据分析

通过对前期所收集到的基础数据进行分析,确定设备的故障模型、特点,确定设备的平均故障时间,确定设备的维修时间,确定设备可用性。

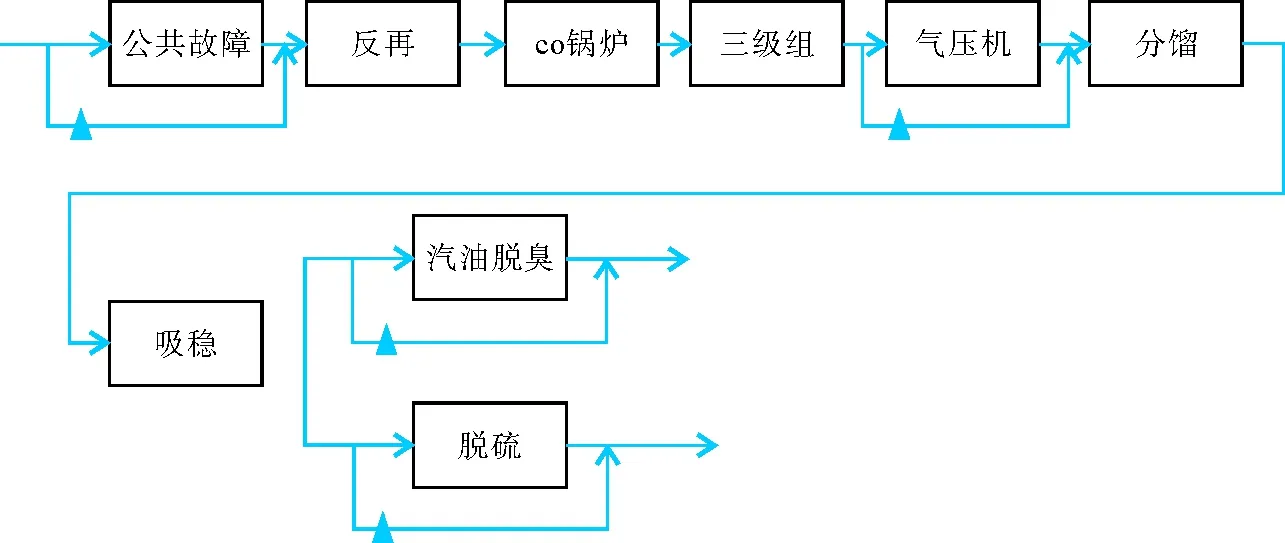

2.2.3.1建立系统可靠性方块图(Reliability Block Diagram,RBD)

可靠性方块图是系统单元及其可靠性意义下连接关系的图形表达,表示单元的正常或故障状态对系统状态的影响。可靠性框图是利用互相连接的方块来显示系统的失效逻辑,分析系统中每一个成分的失效率对系统的影响,以帮助评估系统的整体可靠性、可用性等。

可靠性方块图中的串联结构表示链上的任何一个单元故障,则系统发生故障;并联结构表示仅当所有单元均发生故障时,系统发生故障。

可靠性方块图不同于结构连接图,各单元的连接方式不一定与其物理连接方式相一致;物流走向不代表流程中的真实走向;方块图中串联的各单元其先后顺序不影响系统的逻辑关系。

可靠性方块图中的每一个方块既可以代表某个子系统,也可代表某个具体设备或某设备上某具体元件。可靠性方块图的复杂、详细程度依项目目标而定。

二催化装置RBD分析见图1,图中所包含的设备为项目划定的研究范围。

图1 二催化装置RBD

公共故障:风、气、水未出过问题,但出现过晃电。造成严重影响的故障概率约为10年1次,全装置重要设备需停工 2 h。

气压机:若气压机组发生故障少于24 h,系统负荷由160 t/h降至90 t/h,气体产品(干气、天然气)全部燃烧放空;若大于24 h,则全装置停工。

汽油脱臭:汽油产品的15%进入此单元进行处理。若该单元故障,则该部分汽油进入不合格罐。

脱硫:若脱硫单元故障,则产品去硫黄车间进行精制。

2.2.3.2设备数据分析

根据前期设备基础故障数据,进行故障数据回归,故障数据回归采用正态分布及Weibull分布两个常用模型。平均故障时间(mean time between failure,MTBF)是衡量设备可靠性及维修方案的重要参数之一。

数据采用最可能及最乐观两种估算方法,以尽可能消除数据来源不全或数据错误所产生的估算误差。此外,也给出设备可能寿命的最小值(Min)与最大值(Max)以助于判断、理解设备的寿命范围,或进行灵敏度分析等。建议实际应用时采用最可能估算结果进行RAM等其它项目的分析。最乐观估算数据作为辅助参考。

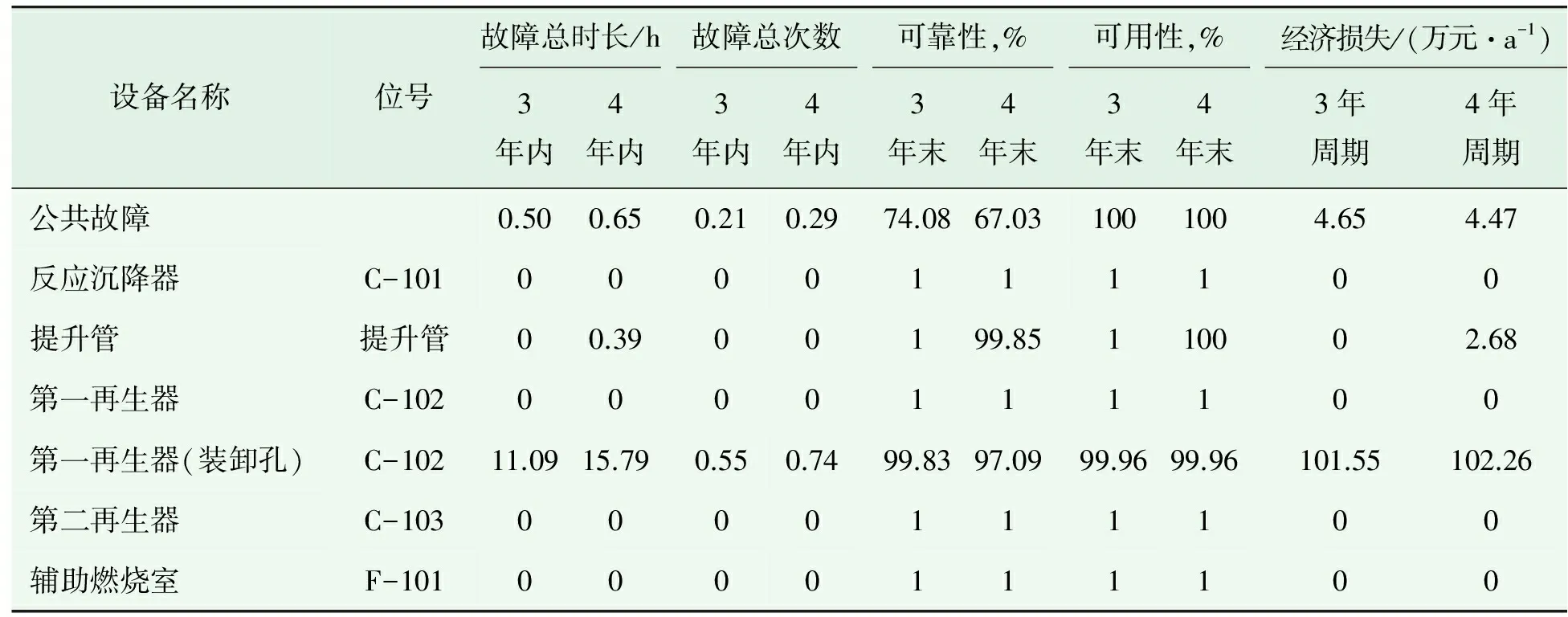

2.2.4系统模拟

根据前期的装置可靠性方块图及设备故障回归数据,利用专业分析软件RAM-int,进行系统模拟分析, 最终可以得到装置检修周期内设备模拟明细,部分重要设备模拟数据见表1。

表1 部分重要设备的模拟数据

3 RAM分析结论

a)以计划外及计划内停工所造成的产品效益损失作为主要评价指标进行分析,结果显示计划内停工的经济损失占总损失的主体部分。提高系统效益的关键为降低计划内停工损失,同时必须将计划外停工时间控制在可接受的范围之内。

b)当检修周期由3年改为4年时,虽然计划外故障的频率有所增加,停机时间有所增长,但由于计划内停工时间大为减少,因此总的经济损失可以减少16.7%,即每年的效益可增加约1 600万元。4年共增加6 400万元(不含所节省的检维修费用)。

c)当检修周期由3年改为4年时,满负荷运行、降负荷运行的时间比例未发生明显变化,计划外零负荷运行的时间略有增大。系统产能约为98.8%,即系统的实际产量为设计产量的98.8%。

d)综合所有分析,检修周期(4年)内造成经济损失最大的设备如表2所示。主要经济损失由动设备造成。

表2 检修周期内造成经济损失最大的设备排名

4 根据RAM分析提出的设备维修建议

RAM分析显示,每个设备故障时对系统所造成的影响及经济损失都不同,因此大检修期间需要给予不同程度的关注。具体可参考设备造成经济损失的排名。

综合RAM分析结果,大检修期间应在原定基础上对以下设备尤为注意。

4.1 动设备

主风机、烟机、汽轮机等需严格遵循检修章程,保证检修质量、元件质量、安装质量等,对易发故障部位进行预防性更换。建议每次大检修均做探伤等详细检测,消除潜在隐患,以减少故障所造成的经济损失。

4.2 静设备

a)余热炉:对于新炉,应确保购买、安装、检验质量;对常见泄漏的故障部分需重点检测。

b)滑阀类应确保检修质量,尽可能返厂检修。

c)第一再生器需特别注意2009年所发生的意外故障模式,避免重复发生。

d)第一再生器装卸口需多加注意,如重复性发生故障,需考虑每次大检修时都进行预防性维修或更换。

e)沉降器、再生器内旋分器建议按照设计寿命进行更换,确保本体及翼阀等附属元件的品质与安装质量。

f)提升管应确保喷嘴等附属元件的品质与安装质量。

g)蝶阀、闸阀应确保检修质量。

h)斜管类的膨胀节等故障易发部位建议按照设计寿命进行更换,并保证检修质量。

i)三旋的故障易发部位进行重点检修。

5 结语

综上所述,通过RAM设备评价分析技术所得到的数据支持及理论依据,可以对工业装置的设备制定科学而合理的检修决策,优化设备或系统的维修方案,通过提高设备或系统的可用性,最终达到提高经济效益、降低风险,最小化设备生命周期总成本的目的。

RAMDeviceEvaluationandAnalysisTechnologyinCatalyticCrackingUnit

Guo Wei

(SINOPEC Jinan Branch, Shandong, Jinan 250101)

This paper introduces the device evaluation and analysis techniques based on quantitative analysis of the data "Reliability, Availability and Maintainability (RAM), and with the implementation process on the catalytic cracking unit, illustrates the RAM evaluation and analysis in the practical application of industrial technology.

catalytic cracking unit; device reliability; availability; maintainabilit

2016-03-04

郭伟,工程师,注册安全工程师,2004年毕业于青岛科技大学,现在中国石化济南分公司从事设备及安全管理方面的工作。