实时监测埋地油罐渗漏技术的研究

2016-12-19蔡玉臣

蔡玉臣

(中国石化天津石油分公司,天津 300100)

实时监测埋地油罐渗漏技术的研究

蔡玉臣

(中国石化天津石油分公司,天津300100)

在充分研究埋地油罐渗漏实时监测工作的原理及具体需求的基础上,根据美国环保总署测漏标准,利用油罐内液位仪设备,进行数据处理开发研究,设计了利用液位仪的高度变化测量油罐泄漏的检测技术。开发了温度采集算法和测漏模型,采用系统科学的方法对油罐参数数据进行分析,以温度、高度、密度等为依据,实现埋地油罐渗漏的实时监控。

油罐 渗漏 实时监测 液位仪 数据库

在倡导节能、环保为主题的当今社会,加油站的安全、环保问题也逐步成为行业内外广为关注的焦点。加油站潜在的污染源主要集中在三个方面:油气污染、油罐渗漏污染及管线渗漏污染。由于油罐和管线埋于地下,发生渗漏时不容易被及时发现,污染潜伏周期长,对土壤、水资源污染危害尤为严重,且污染治理成本高昂。随着加油站油罐使用年限的增加,特别是收购站和合营站的增多,地下储罐发生渗漏的概率逐年增高,渗漏污染的风险是一个不得不面对的棘手问题。而传统埋地油罐渗漏监测方法容易出现漏检,存在成本高和实施难度较大等缺陷,迫切需要一种可靠有效的监测地下储罐渗漏的方法。

目前国内已知的埋地油罐渗漏监测技术主要有3大类:离线监测法、在线监测法、液位自动计量技术。但由于技术可靠性、成本等原因,在石油行业并未推广使用。

利用液位仪实时检测油品高度、密度,通过专利算法计算油品体积修正系数,可对油罐是否渗漏进行量化分析,实现测漏过程的自动化、智能化。有效避免渗漏情况的发生,为企业的环保工作做到有效的预防和报警。

1 实时监测埋地油罐泄漏技术的研究

1.1 埋地油罐渗漏原因

油罐本身原因:储油罐厚度不够、对油罐外表面处理不到位、焊缝不合格、防腐材料达不到等级或施工时不小心损坏防腐层等。

外部环境影响:由于大部分油罐长时间埋于地下,外部环境潮湿,受土壤中的水分、微生物作用罐体容易出现腐蚀,严重情况下会出现储油罐腐蚀性孔洞。

油品本身特性影响:油罐内部的油品含水,长时间后底部滞析出水,不同油品的析出水呈现酸性或碱性,对油罐钢材产生点状腐蚀,可能造成油罐罐体穿孔。

其他因素:罐基不均匀下沉、地震等导致罐体变形破损。

1.2 埋地油罐渗漏监测难点

a)发现周期长。由于在营加油站一直处于动态加油、进油状态,在低流速渗漏时无明显迹象,从国内已知渗漏案例看,发现油罐渗漏时都是在污染进入地下水,出现明显水源污染现象被间接发现。

b)缺乏方便、有效而又全面的检测措施。目前可行的打井观测法属于被动监测方式,测试效果与选址和观测井数量有较大关系。

c)污染处理成本高。油罐渗漏是个缓慢的过程,在出现明显渗漏迹象前,已有大量油品污染土壤并进入地下水资源,对受污染土壤和水处理成本高昂。

1.3 实时监控渗漏技术原理

油罐存在渗漏点时,油罐内油面会产生变化,液位仪系统通过浮子检测油罐内液位高度变化量,通过油罐的容积表转化为体积变化量,利用油品的体积膨胀系数计算获得标准体积,排除掉温度变化对液位体积的影响,从而计算出当前油罐的渗漏率,并与设定的测漏标准比对,判断当前油罐的渗漏状态。

1.4 技术目标

通过在加油站端安装可精确测量油罐内油品高度、体积、温度的液位探棒,把油罐的基础数据传送到控制台,由控制台对所采集的油罐数据进行统计、分析、处理,从而实现地下储油罐实时监测渗漏功能。测漏精度参照美国环保总署标准有所提高,设置分为2个等级,即0.35 L/h和0.70 L/h。

硬件技术目标:硬件适用于加油站0区环境,按本质安全型标准设计;硬件工作温度范围宽,通讯安全可靠,能够满足测漏高精度要求,同时满足数据采集实时性、准确性。

软件技术指标:通过专业算法实现数据的采集可靠性、及时性。能够对采集到的数据进行分析统计得到准确的测漏报告。另外软件能够对系统进行自检,保证实时监测渗漏的可靠性。

2 实时监测埋地油罐泄漏技术的模拟实验

2.1 搭建模拟实验环境

建成30 m3地上罐2座(各带四组闸阀),准备试验所需的仪器设备(烧杯、三角烧瓶、量筒、密度计、温度计、量油尺),安装了液位仪系统,在油罐中灌注柴油进行模拟实验。

2.2 静态测试

制定详细的测试方案、操作步骤和安全注意事项,开始静态测漏试验。在实验过程中,多次调整算法、模型,发现两方面的问题:一是因地上罐受外部温度影响大,昼夜温差大,直接影响油品的体积,干扰测漏结果;二是由于温度降低(达2℃左右)柴油粘度增大,原有浮子灵敏度很难满足0.38 L/h的滴渗试验要求。为此,采取3项措施:一是为两个油罐加保温层;二是赶制精度更高的浮子,重新测试;三是有针对性地分析算法,再次优化。经过调整,测试环境、测漏设备的硬件系统和软件模型达到设计要求。

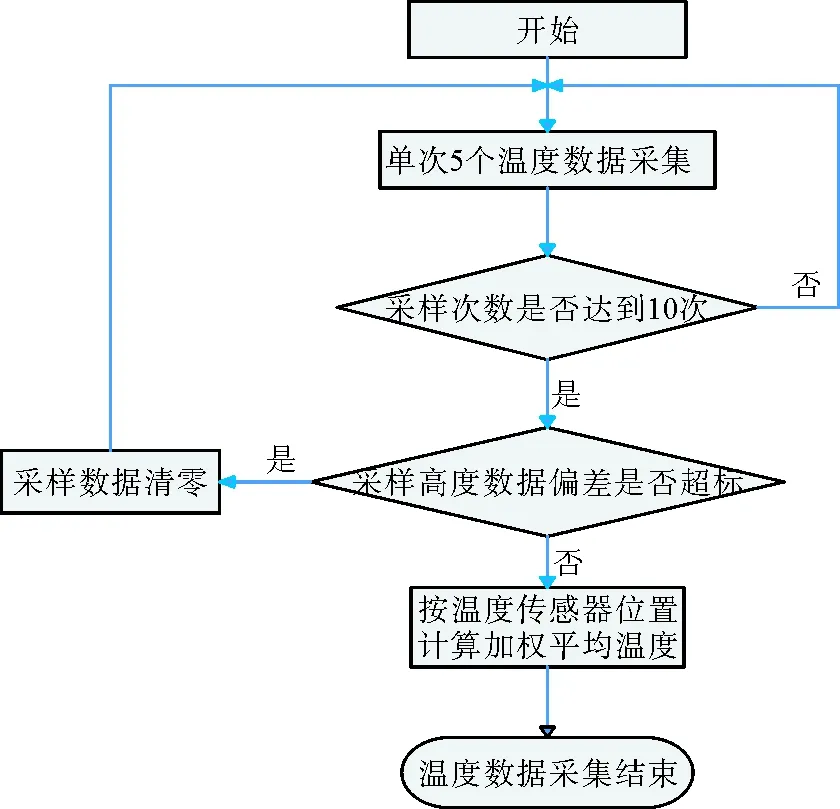

2.2.1开发温度采集算法

实验证实地上罐温度受环境影响较大,温度出现分层,具体表现为靠近罐壁和液面位置的温度传感器与其他温度传感器有明显不同。温度传感器测出的油品温度受环境温度变化影响主要与温度传感器和油罐罐壁距离有关。因此调整温度采集模型,即把原来采用的油品平均温度由算术平均值算法修正为根据温度传感器与罐壁的距离进行加权平均,通过分析温度和当前液位高度的关系(剔除温度变化对液位高度的影响后),采用过采样数字滤波方法消除摩擦力对测试结果的影响。经验证此方案可以解决地上罐受环境温度影响问题。在改进过程中,通过不断分析、验证、优化解决方案,取得较好的改进效果。温度数据采集流程如图1所示。

通过分析油罐温度测量方法、系统的温度影响因素及作用过程,开发了适合测漏使用的温度采集算法并申请发明专利保护,经验证能够解决油品分层问题,满足加油站的现场使用环境测漏要求。

2.2.2研发新型浮子

经现场浮子灵敏度实验证实,现有的聚苯硫醚浮子摩擦力大,在低渗漏情况下灵敏度不能满足试验场地上罐测漏要求。经分析现有浮子结构及查阅相关资料后确定重新设计浮子,主要改进如下:一是减小浮子与探棒的接触面积;二是浮子与探棒接触部分采用低摩擦系数材料;三是通过同心定位设计使磁环和探棒同心,进一步减小磁环对探棒的吸附作用力。

图1 温度数据采集流程

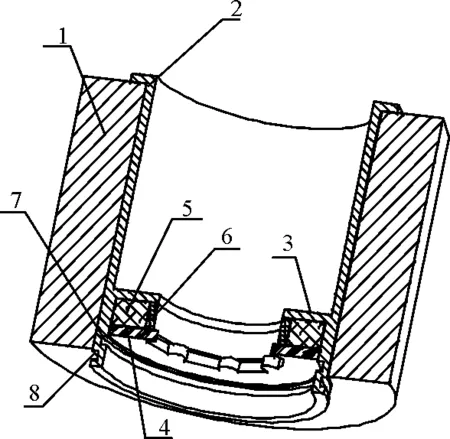

根据实时监测需求及浮子特点,研发新型浮子如图2所示。

图2 新型浮子结构示意

本新型浮子内卡槽7安装有内定位挡圈,用于固定挡片4、磁环5和挡圈6,限制这些部件沿骨架2轴向滑动的自由度;外卡槽8安装有外定位挡圈,用于固定骨架2,限制骨架2沿套筒型浮体1轴向滑动的自由度。

浮子的重心位于其底端,使浮子稳定性高,不易倾斜,提升测试精度;套筒形浮体的材质为丁腈橡胶发泡,骨架的材质为聚甲醛,具有耐腐蚀的特点,延长浮子的使用寿命;通过在骨架2内壁设置内径小于环形挡板3的挡片4,使浮子与液位仪探棒由原来的面接触改为线接触,挡片4花瓣形凸起的材质选用特氟龙,使浮子与探棒的接触进而转换为点接触,从而减小摩擦力,提高测试精度。

通过浮子工作过程模型和各影响因素的分析设计了适合测漏使用的专用浮子并申请专利保护,经验证测漏浮子达到设计要求,灵敏度满足测漏需要。

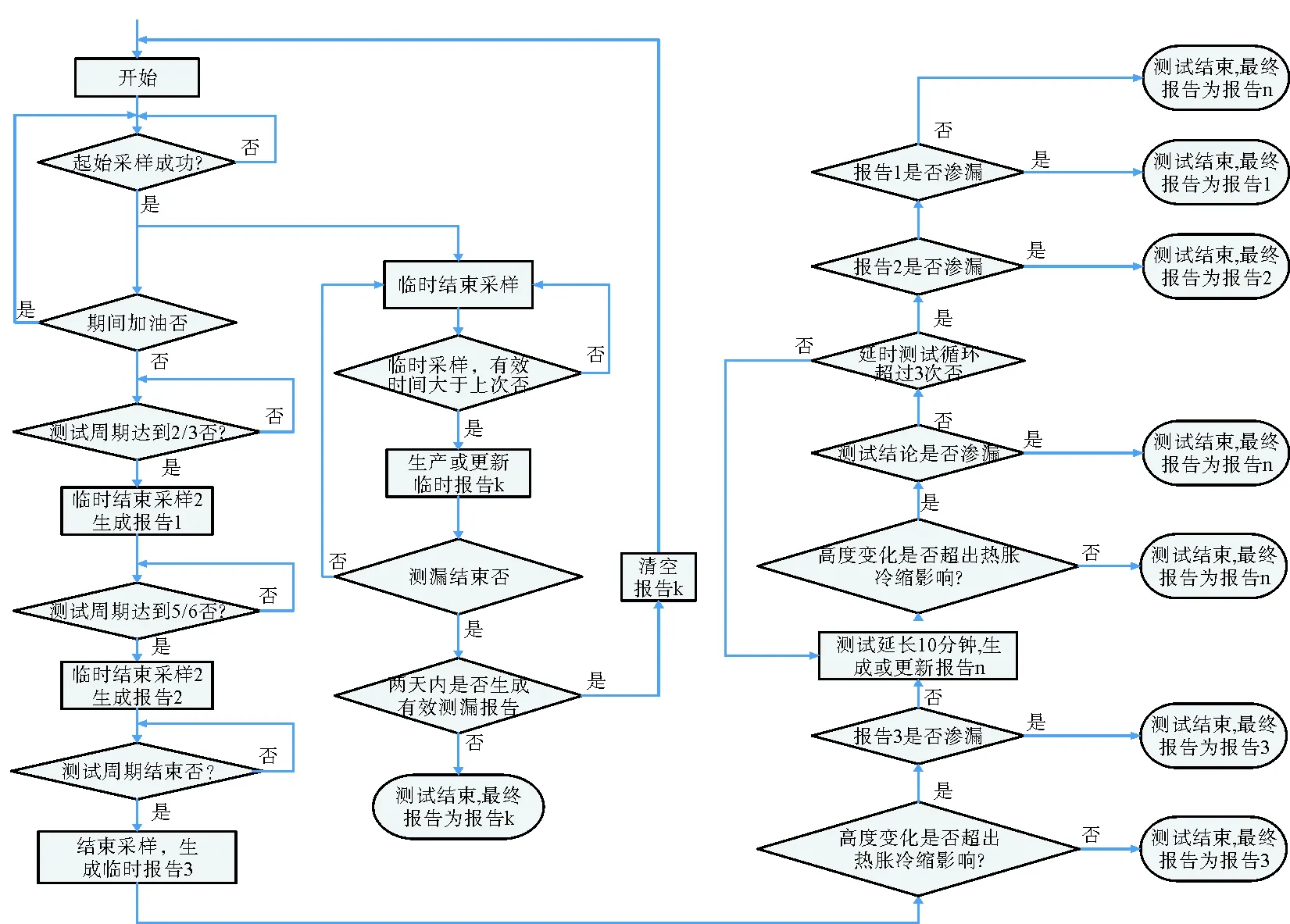

2.2.3开发数据处理软件

经跟踪收集到的测试报告发现浮子运动规律曲线(阶梯形曲线)与液位变化规律曲线(线性直线)明显不同。测试过程中具体表现为在实际渗漏情况下,原来单点测试模型下测试时间轴上某一固定时间点测试结论与实际不符,根据浮子运动变化规律曲线发现与理论测试结束点相邻的两个时间段内其测试结果可修正此类情况。因此调整测试模型从测试时间轴上的单点测试修正为多点测试。通过分析与液位变化相关的温度因素的影响和当前液位高度的关系用数字滤波方法消除摩擦力对测试结果的影响。 自动测试流程如图3所示。

经深入研究分析渗漏过程,建立了测漏模型及算法并申请发明专利保护,通过验证达到设计目标。

2.2.4静态测试结论

经过调整,测试的硬件系统和软件模型达到设计要求。共完成31组0.38 L/h标准静态测试数据及32组0.76 L/h标准静态测试数据,测试结果正确率100%。

2.3 动态测试

通过使用不同闸阀进行模拟渗漏动态测试。完成3种规格新浮子及新调整模型试验场测试共计627次;每种浮子实验类型按测试标准和是否模拟渗漏分类,共有4种,每种浮子按实验类别各进行60组以上实验。2寸浮子低温和当前气温下的灵敏度实验,3寸浮子、4寸浮子当前气温下的灵敏度实验;不同气温条件的体积膨胀系数统计实验、油罐内外温差实验记录。

经现场测试验证,修改后的模型达到预先设计要求。根据测试报告汇总发现以下问题:一是同样条件下模拟渗漏测试在上午温度上升时测试结果成功率低(0.38 L/h模拟渗漏测试尤其明显),在下午和晚上测试成功率高;二是同样条件下模拟渗漏量接近理论计算值时成功率低(综合阻力影响)。剔除此两种情况后重新统计测试结果表明:在0.38 和0.76 L/h模拟渗漏测试中试验成功率分别为96.4%和91.5%。

图3 自动测试流程

2.4 试验情况总结

经过验证,测漏模型达到预期设计效果,模拟实验环境中采用地上油罐,油温受气温影响很大,而加油站均采用埋地油罐,排除地上油罐温度变化过大时段及油温低导致液面下降前期综合阻力影响较大这两条不适合测试条件,测试模型能够满足对地下卧罐进行检测渗漏的设计要求。

3 加油站应用试验

3.1 应用测试

试点站验证现场挑选运行时间在10年左右的加油站进行实地测试。现场共测试23座加油站,前后共进行三轮测试,其中大部分站点多次进行比对测试,测试次数总计在90站163罐次。一是实际测试加油站油罐是否存在渗漏;二是主动模拟渗漏方式验证测试;三是被动模拟渗漏验证测试。

3.1.1渗漏测试

测试结果显示所选站点没有发现超过测漏标准的渗漏情况,与加油站调研结果相符(盘点无明显亏损)。按照国外和国内油罐调查结果显示,一般运营年限在15~20年的油罐可能会出现渗漏,运营年限20年以上的油罐出现渗漏的概率较高,现场测试结果与这一结论相符。

3.1.2主动验证测试

在现场用加油机加油方式模拟渗漏(由实验人员小流量分多次打油模拟渗漏),测漏标准分别为0.7 L/h、0.35 L/h,测试结果显示渗漏,测试结论正确。

3.1.3被动验证测试

通过分析测试加油站加油记录,发现东湖加油站9个罐次,国和3个罐次在自动测试期间有加油操作(自动测试期间实验人员不在现场,加油站按正常模式营业,加油员加油操作为一次性打出。查询管控机加油记录显示大部分为3~5 L,少量为10 L左右),测试结果显示渗漏,测试结论正确。

4 结论

通过实验室试验和加油站现场测试,试验数据表明,实时监测渗漏功能是可行的,研发的测漏算法和软件模型是科学的,实验数据的精度和准确性较高。在应用工作中,可完善操作规范,进一步的推广使用 。

[1] 陈薇.油罐基础泄漏检测系统的设计[J]. 石油化工安全技术,2004(6):42-44.

[2] 卢英.浅谈美国环保法规中地下油罐的泄漏监测[J].中国石油企业,2004(7):65-65.

[3] 陈佳,罗凯文.油罐漏油检测方法与技术[J].中国储运,2012(10):110-112.

ResearchonReal-timeMonitoringofBuriedOilTankLeakageTechnology

Cai Yuchen

(SINOPEC Tianjin Branch, Tianjin, 300100)

On the basis of the full study underground tank leaks in real-time monitoring of the principles and specific needs, according to the US Environmental Protection Agency standard leak, using inside tank level gauge equipment, data processing research and development, Level meter height variation measurement tank leak detection technology was designed. Developing a method of temperature measurement and leak detection algorithm model, taking the system of scientific data analysis parameters of the tank, temperature, height, density, etc, as the basis to achieve real-time monitoring underground tank leaks.

oil tank; leakage; real-time monitoring; level gauge; database

2016-06-03

蔡玉臣,高级工程师,1996年毕业于重庆建筑大学计算机及应用专业,现主要从事信息化项目建设应用及维护工作。