高压聚乙烯装置料仓燃爆危险分析及对策

2016-12-19刘全桢孙立富李义鹏李亮亮

宫 宏,刘全桢,孙立富,高 鑫,李义鹏,孟 鹤,李亮亮

(中国石化安全工程研究院,山东青岛 266071)

高压聚乙烯装置料仓燃爆危险分析及对策

宫 宏,刘全桢,孙立富,高 鑫,李义鹏,孟 鹤,李亮亮

(中国石化安全工程研究院,山东青岛266071)

分析了某石化企业高压聚乙烯装置料仓静电燃爆危险性,从工艺操作、设备管理、可燃气体控制、静电控制、静电消除等方面提出了防止料仓燃爆的技术和管理措施。

高压聚乙烯 料仓 粉尘 静电 可燃气 燃爆

1 高压聚乙烯装置现状

某石化企业高压聚乙烯装置采用荷兰STAMICARBON公司的无脉冲高压管式工艺,设计能力14×104t/a,于1998年11月建成投用。装置以乙烯单体为原料,采用无脉冲高压管式工艺连续生产,在管式反应器里,注入过氧化物引发乙烯的聚合反应,生成高压聚乙烯,熔融状态的聚乙烯和乙烯的混合物料经过高低压分离,进入螺杆式挤压机与来自侧线挤压机的添加剂混合后,经过水下造粒过程成为颗粒状的高压聚乙烯产品。颗粒状产品经过离心干燥,由风力输送到料仓,经过脱除残余乙烯、产品掺混等过程,风送到包装料仓,包装成25 kg的袋式包装出厂。装置工艺流程见图1。

2 高压聚乙烯装置料仓燃爆危险性分析

颗粒状产品由风力管道输送到料仓,输送过程中聚乙烯颗粒料之间、颗粒料与管道之间的摩擦与碰撞而产生静电和静电集聚,带电物料进入料仓时带有大量静电会在料仓内引发静电放电。经过脱除残余乙烯、产品掺混等过程, 当聚乙烯料仓中粉尘、可燃气体混合达到爆炸极限时,如果发生一定能量的静电放电,就会导致料仓燃爆,损毁料仓,危害人身安全。理论上排除上述3个因素中的任何一个因素,都能够预防料仓燃爆事故的发生。

图1 装置工艺流程示意

自1998年装置投产后,料仓发生过3起燃爆事故,两次发生在脱气仓(T306 T301),另一次发生在掺混仓(M301),事故造成了较大经济损失,并严重影响了企业的安全生产。2002年后该装置脱气仓料仓反吹风脱气系统、粒料输送管线等先后进行了改造,料仓安全性有了较大提升。但因装置生产牌号的变化,特别是生产高熔融指数产品,物料中挥发份含量提高,在装置前端低分脱气、造粒设备和工艺条件无法改变情况下,粒料仓静电燃爆危险性仍然存在。目前,该装置脱气仓(T301-306)和掺混仓(M301-302)被列为I类料仓,即为聚烯烃料仓中危险性最高的料仓。

2.1 料仓可燃性气体分析

分析物料的燃爆特性是解决聚乙烯料仓安全隐患的前提。料仓燃爆是由含可燃气的粉尘爆炸引起的,可燃性气体对粉尘的最小点火能影响很大,而料仓内可燃气浓度是由多种因素决定的。

2.1.1可燃性气体对粉尘最小点火能影响

最小点火能是表征物质燃爆特性的重要参数,计算或实际测出其大小对分析静电放电引燃性有重要作用。实验表明,料仓中粉尘与气体混合物的最小点火能MIEH通常随可燃气含量C呈指数率变化:

MIEH=MIED·(MIEG/MIED)C/COPC

(1)

式中:MIED——粉尘最小点火能,mJ;

MIEG——可燃气最小点火能,mJ;

COPC——敏感气体浓度,%。

a)标准颗粒。标准颗粒(75 μm)的最小点火能MIED=10 mJ,不同乙烯浓度下的计算值(MIEH)见表1。

b)混合粉料。混合粉料MIED实测值:20.12 mJ。样品粒度:60目以上:10%,60~90目:40%,90~120目:40%,120目以下:10%。不同乙烯浓度下的计算值(MIEH)见表2。

表1 标准颗粒不同乙烯浓度下最小点火能计算值

表2 混合粉料不同乙烯浓度下最小点火能计算值

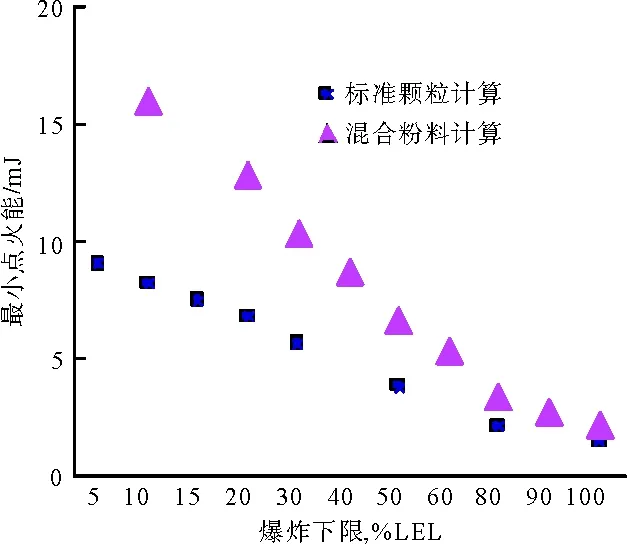

c)结论。如图2,无论标准颗粒还是混合粉料,其最小点火能MIE都随乙烯气浓度的增加而明显下降。对混合物料而言,当乙烯气浓度为30%LEL时,MIE约下降一倍(10.32 mJ),如果乙烯气浓度为80%LEL,则MIE下降到3.4 mJ。

图2 聚乙烯最小点火能与乙烯气浓度关系曲线

2.1.2影响料仓可燃气浓度的因素

根据高压聚乙烯装置的生产工艺及设备情况,影响料仓可燃气浓度的因素主要有3个。

a)物料进入料仓时携带的气体。这与装置和工艺过程有关,造粒前应尽量提高脱除乙烯单体的效率,主要控制单元是高压聚乙烯装置的低压分离器,降低低分压力以减少高压聚乙烯中的乙烯含量。

b)粒料中气体逸出速率与停留时间。在生产过程中溶入粒料中的乙烯单体逸出速率是温度和粒子形状的函数(外部吹风和填充状态影响不大)。经验公式如下:

G=M×A×TnB

(2)

其中:G——造粒后气体逸出速率,mL/min;

M——生产负荷,kg/min;

Tn——时间,min;

B——常数(0.405);

A——与温度有关的系数(粒子温度40 ℃为88.5,30 ℃时为70.5)。

以某厂高压聚乙烯装置为例,在生产过程中溶入粒料中的乙烯单体约为900~1000 mL/kg,按生产最高负荷(400 kg/min)和温度40 ℃进行计算,根据计算结果绘出气体逸出曲线,见图3。

图3 聚乙烯粒料仓气体逸出曲线

由图3可以看出,只有在330~400 min(约5~6.6 h)后,气体逸出速率才和料仓进料负荷相平衡,即粒子气体基本全部逸出。

c)反吹风脱气。前两种因素造成了可燃气的积聚,而反吹风脱气可以降低可燃气的浓度。高压聚乙烯装置脱气仓、掺混仓、不合格品仓设置了底部反吹风,是防止料仓内可燃性气体浓度过高的主要措施。

2.2 料仓静电放电

静电放电是引起高压聚乙烯料仓爆燃的点火源。对高压聚乙烯料仓进行静电安全性评估,必须分析其可能存在的放电形式及其可能产生的点燃危险性。

2.2.1料仓静电放电形式

高压聚乙烯料仓内存在以下几种放电形式:电晕放电、刷形放电、沿面放电、火花放电、传播型刷形放电等。其中前二种属自放电,后三种在料仓中的放电部位见图4。

2.2.2静电危险性分析

a)高能放电。传播型刷形放电和火花放电属高能放电,前者放电能量可达上千毫焦,后者也可达几十毫焦,料仓内即使不存在可燃性气体,也能引起聚乙烯粉尘的燃爆,必须坚决杜绝。

b)沿面放电。当高压聚乙烯粉尘中乙烯气浓度为30%LEL(0.81%)时,其最小点火能降至10.32 mJ,沿面放电能量相当10 mJ左右,可以将其引燃。因为料堆表面的沿面放电比较频繁,而且料仓中的可燃气与生产关系密切,影响环节多,容易出现失控现象,所以生产中应采取通风措施,特别是在料仓底部设置反吹风系统。

图4 料仓内静电放电形式和部位

c)其它放电。当高压聚乙烯粉尘中乙烯气浓度为80%LEL,则MIE下降到3.4 mJ,普通的刷形放电(放电能量在1~3.6 mJ)也能引起燃爆,但这种可能性很小。电晕放电放电能量在μJ级,不能引起燃爆事故。

3 高压聚乙烯料仓静电燃爆预防措施

根据对高压聚乙烯料仓静电危险分析,要消除高压聚乙烯料仓静电燃爆危险,必须从两方面采取相应措施:一是控制料仓内可燃气体浓度,保证料仓反吹风脱气风量;二是降低进入料仓物料带电量,减少或消除料仓内物料堆表面的沿面放电和由金属突出物引发的火花放电。

3.1 预防料仓静电燃爆技术措施

a)优化料仓反吹脱气系统操作,低料位时要保证料仓锥部反吹风风量,避免在低料位时因反吹风 “短路”造成可燃气体聚集。

b)改造脱气反吹风机,将反吹风风量提高或为料仓锥部反吹风单独设一台风机供风。

c)将脱气反吹风机入口过滤器由原设计距离地面约30 cm提高到距离地面180 cm,避免地面粉尘堵塞入口过滤器虑网;对过滤器虑网及时清洗、更换。

d)对料仓内部金属突出物(反吹风风嘴和料位计等)进行防静电处理,避免料位接近反吹风嘴时形成高能放电。

e)在脱气仓、不合格品仓、掺混仓入口管线上增设离子风静电消除器,并对仓内物料带电情况实时进行监测,根据检测结果及时进行调整。

f)对插入料仓内的音叉式料位计进行改造,采用防静电型料位计。

g)生产高熔融指数牌号产品时,若低压分离脱气不能保证乙烯气在安全控制指标内,建议更换或增加脱气风机,提高脱气仓反吹风风量,并对料仓排风口可燃气浓度进行检测,保证可燃气浓度低于20%LEL。

3.2 预防料仓静电燃爆管理措施

a)严格低压分离器压力控制,防止低分压力偏高影响脱气效果。

b)在保证低分正常下料的前提下,低分下料阀的开度应尽量开小,以减少乙烯气体夹带;正常生产时低分料位控制在45%左右,保证脱气效果良好。

c)严格执行料仓进料、掺混、出料的操作程序。每个脱气料仓进料时间不超过3 h,禁止超量,以保证脱气效果,并避免物料与料仓的高料位探头接近;脱气料仓脱气时间不低于3.5 h;掺混时间控制为3 h,掺混完毕后及时送料。

d)严禁料仓边进料边出料操作。

e)在开车、切换牌号或造粒不正常时产生的不合格料,应按正常工艺操作进行脱气处理,脱气合格后及时组织人员包装。

f)每周对风机入口滤网彻底清理一次,每2 h检查一次风机入口滤网,发现问题及时处理,确保有足够的通风量来保证料仓良好的通风效果;风量低报时,料仓内应尽快通入氮气进行补充,同时对料仓起到保护作用。

g)定期检查确认料仓顶部通风口和挤压机尾部脱气系统是否正常,发现有堵塞现象及时处理。

h)严格控制料仓内粉尘含量。造粒时防止拖尾料产生;粒料输送过程控制流速;保证输送管线内表面粗糙度要求,防止粒料在管道内拖行产生

拉丝现象。

4 结语

高压聚乙烯装置的脱气和掺混料仓内由于存在可燃气体和粉尘,且物料携带大量静电,因此,具有较高燃爆风险。通过从工艺操作、设备管理、可燃气体控制、静电控制等方面采取有效的技术和管理措施,严格控制料仓内可燃气含量,并降低物料带电量,控制料仓内沿面放电并杜绝高能放电,以此降低料仓静电燃爆风险,保障装置安全运行。

[1] 阮赤宇.高压聚乙烯装置料仓闪燃隐患综合治理[J].安全、健康和环境,2005,5(08):28-31.

[2] 谭凤贵.聚烯烃粉尘爆炸的危险与对策建议[J].石油化工安全技术,2005(06):21-24.

AnalysisandSolutionoftheElectrostaticBlastingDangerinaPetrochemicalLDPEUnitStorageBin

Gong Hong,Liu Quanzhen,Sun Lifu,Gao Xin,Li Yipeng,Meng He,Li Liangliang

(SINOPEC Research Institute of Safety Engineering, Shandong, Qingdao 266071)

This paper analyzed the electrostatic blasting danger in a petrochemical LDPE unit storage bin and proposed technical and management measures to prevent the storage bin from blasting from the following aspects such as process operation, equipment management, combustible gas control, static control and static elimination ect.

LDPE; storage bin; chemical dust; electrostatic; combustible gas; blasting

2016-05-06

宫宏,高级工程师,1984年毕业于山东工业大学,长期从事粉体静电危害技术研究和静电危害治理工作。