采用晶圆传送机器人的晶圆预对准方法

2016-12-19刘劲松褚大伟

刘劲松,王 森,褚大伟

(1.上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

采用晶圆传送机器人的晶圆预对准方法

刘劲松1,2,王 森1,褚大伟1

(1.上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

针对传统的晶圆预对准控制系统成本高和体积大的不足,设计了基于晶圆传送机器人的晶圆预对准装置,并提出了高效、高精度的晶圆圆心和缺口定位算法。采用交换吸附的方式通过预对准装置一维旋转和晶圆传送机器人空间平移实现晶圆预对准。误差分析及预对准实验研究结果表明,晶圆圆心的定位精度<50 ,预对准时间为10 s,满足设计要求。

晶圆预对准;晶圆传送机器人;定位算法;交换吸附

集成电路 (IC)[1]是制造技术(工艺)的更新和更高性能IC制造装备的研制,是半导体产业发展的两个重要因素,而制造装备又是实现工艺技术的载体[2]。

光刻机是微电子器件制造业中不可或缺的工具[3]。而这一过程中,晶圆预对准装置是不可或缺的工具,其是以机械方式或光学方式对晶圆进行预对准。晶圆预对准装置对定位精度要求高。本文在保证精度的前提下从降低成本角度设计了一种晶圆预对准方法,在晶圆传送机器人辅助下完成晶圆定位。

1 预对准装置设计原理

晶圆植球机是高端IC封装的核心设备,其晶圆级封装以Ball Grid Array技术为基础,将百微米级的焊锡球放置到刻好电路的晶圆上[4],采用凸点技术 (Bumping) 作为其I/O 电极,晶圆上形成凸点有3种方式:电镀方式、印刷锡膏方式和植球方式[5]。预对准装置对晶圆定位,晶圆传送机器人将定位后的晶圆放置于植球平台,等待晶圆后续的印刷与植球,此过程传送机器人等待时间较长。本文创新点是放宽预对准装置对晶圆定位的时间要求,晶圆在印刷和植球的同时,预对准装置执行对下一片晶圆的定位动作,关键点在于预对准装置对晶圆定位的精度要求上。

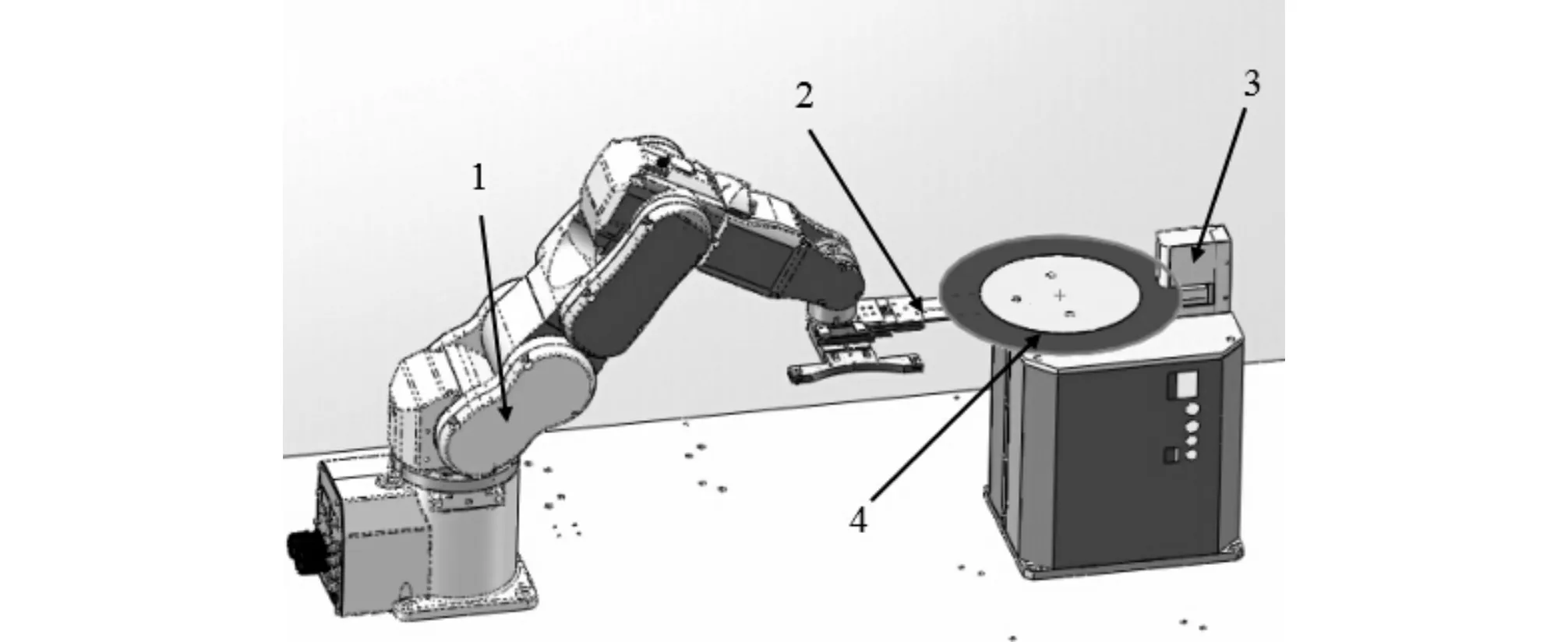

预对准装置一般具有3个自由度:X、Y方向的平移和U轴的旋转,在晶圆对准过程中参与的机构越多,引入误差的因素就相应增加。本文设计将预对准装置自由度减少为只有U轴旋转一个自由度,将X、Y方向的圆心偏差通过U轴旋转转移到Y方向如图1所示。在晶圆定位过程中晶圆传送机器人是不可或缺的,机器人的精度略高于预对准装置精度,定位精度可达±0.02 mm,因此将预对准装置Y方向圆心调整由传送机器人完成,预对准装置只有U轴旋转一个自由度。充分利用晶圆传送机器人,间接提高了晶圆定位的精度。

晶圆圆心定位通过晶圆在旋转平台和传送机器人之间交换吸附完成,引入气动交换误差,为保证定位精度要求真空系统在吸附和释放晶圆过程中不能产生冲击,真空压力变化由原来阶跃变化变为斜坡变化,最大限度减小晶圆在交换吸附过程中的精度损失。采用的控制方式是在气路中加入节流阀[6],减小晶圆交换吸附中的误差。

图1 预对准装置机构

晶圆预对准方法经历了机械和光学预对准两个阶段。机械预对准定位完全受机械结构精度的影响,测量精度较低。光学预对准目前应用较为广泛,其利用光学测量元件检测晶圆的边缘,以一定的算法获得晶圆的圆心位置[7-8]。光学测量元件有点阵型、线阵型,也可以是相机或摄像头。目前,较为成熟且已投入工业应用的预对准方法采用线阵型光学传感器,其不接触晶圆,具有较高的测量精度。本文采用光学预对准线阵CCD检测[9]。

2 预对准系统算法

2.1 晶圆预对准策略

计算晶圆圆心的过程称为圆拟合,拟合算法的目的是用测量出的晶圆边界值来确定晶圆的参数,根据得到的参数对晶圆进行对心。根据测量数据计算方法的不同,可采用不同的拟合算法,如表1所示。

表1 圆拟合算法比较

分析上述拟合算法:回转半径法公式简单,计算量小,但对于测量的要求苛刻;轨迹拟合法计算量小,但精度受测量噪声的影响,且晶圆偏心率越小影响越大,此外对于缺口的判断存在一定的困难,不适合用在高精度晶圆圆度拟合中;最小二乘圆算法需采集较多边缘数据并进行复杂数据运算。根据上述分析,从降低成本角度出发,借助晶圆传送机器人,采用简单的线性几何方法进行晶圆预对准。

2.2 线性几何算法

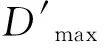

在晶圆传送机器人辅助下的晶圆预对准如图2所示,本文采用线性几何算法对晶圆预对准,如图3所示。

图2 预对准装置与晶圆传送机器人示意图

图3 晶圆检测数学模型

图3机构组成:1.六轴晶圆传送机器人;2.叉子;3.线阵CCD传感器;4.晶圆;5.旋转平台。预对准装置运行之前通过机构调整使得旋转平台圆心与线阵CCD中间位置重合。晶圆传送机器人叉子中心与旋转平台中心重合,控制器将此时位置记录为初始位置。

线性几何算法如下:

(1)晶圆传送机器人将晶圆从料盒取出放置在旋转平台上,U轴旋转一圈,线阵CCD对晶圆边缘距离D进行检测,记录最大值Dmax,最小值Dmin,PLC控制器根据编码器数值驱动电机旋转晶圆,将偏心调整到Y方向;

(2)晶圆由旋转平台交换到晶圆传送机器人叉子上,晶圆传送机器人根据圆心偏移量L沿Y向移动;

L=(Dmax-Dmin)/2

(1)

(3)将晶圆交换到旋转平台上,晶圆圆心与旋转平台中心重合。U轴旋转一圈,线阵CCD检测晶圆边缘,当D最小时记录编码器的值,此时即为缺口中心位置。根据缺口目标角度,控制器计算U轴旋转角度。完成晶圆定心与缺口定位;

(4)晶圆传送机器人移动至初始位置,将晶圆传送至植球平台上。

2.3 晶圆缺口对检测影响分析

图4 晶圆缺口对检测影响示意图

L′=(Dmax-Dmin)/2

(2)

首先基于边缘变化率的方法来检测晶圆缺口范围,检测原理是利用缺口端点位置的锐变特性,设采样点为l1,l2,…,li,li+1,ln[13],对采样数据求循环一阶差分相当于求出晶圆边缘点变化率,即

(3)

由于缺口的端点比较尖锐,求循环一阶差分后出现两个脉冲。脉冲的最高点即缺口的两个边缘端点。

p=1.5°/360°×2=0.83%

(4)

可见在计算L时需要进行边缘拟合计算的可能性较小,相比于其他预对准装置间接地避免了大量变量数据的计算。

预对准装置工作流程如图5所示。

图5 晶圆线性几何算法流程图

3 误差分析及实验研究

3.1 误差分析

整个预对准系统误差由3部分组成:运动误差、晶圆交换误差和检测元件误差。其中运动误差包括机器人平移运动的误差和旋转轴运动误差[14]

λ=|λ1|+|λ2|+|λ3|

(5)

其中,λ为总误差;λ1为运动误差;λ2为气动交换误差;λ3为检测误差。线阵型CCD传感器分辨率为12μm,故引入的测量误差为±6μm。采样点数与检测误差综合考虑,在最不利情况下检测误差和测量误差相等,λ3为6μm。

在系统运动误差方面,通过CCD传感器检测使旋转平台中心与CCD检测面中心在X轴方向重合,引入λ3,该装置只有旋转自由度,旋转单元重复定位精度为0.001 4°在整个晶圆定位过程中,晶圆旋转两次,旋转误差

Δφ=2×0.001 4°=0.002 8°

(6)

12inch晶圆半径为152.4mm,晶圆偏移量不超过15mm,则系统的运动误差在x轴上的最大误差

ΔX=(152.4+15)×sin0.002 8°+6=14.2μm

(7)

Y轴方向误差来源于晶圆传送机器人,精度为±20μm,即ΔY为20μm,系统运动误差

(8)

气路系统中加入节流阀控制真空度缓慢上升或下降,可将气动交换误差降低在1.5μm内。因此该系统误差最大为

λ=|λ1|+|λ2|+|λ3|=32μm

3.2 实验研究

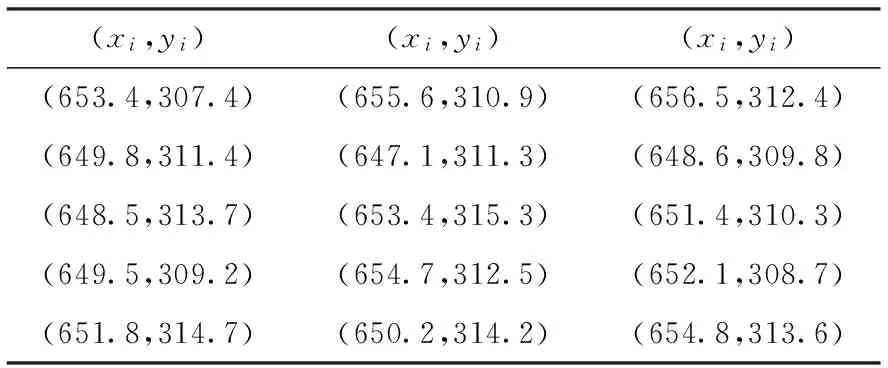

在完成晶圆预对准装置的组装和编写控制程序后,对晶圆预对准装置进行调试。搭建实验平台如图6所示,将圆心标记好的晶圆放置于预对准装置的旋转平台上,连接晶圆传送机器人,接通电源和真空执行晶圆定位控制程序,线阵CCD进行数据采样,PLC处理数据控制电机及机器人运动完成晶圆定位,利用光学CCD记录晶圆标记点的位置如图7所示。重新放置晶圆进行15次观测,获得多组晶圆标记点的位置,测量数据如表2所示。

图6 传送机器人与预对准装置

图7 晶圆坐标示意图

表2 标记点坐标(xi,yi)

系统精度计算公式[15]

(9)

(10)

4 结束语

本文在植球机工作流程的基础上设计了一种在晶圆传送机器人辅助下完成晶圆预对准任务的装置,对晶圆定位方法进行研究,并对该系统进行误差分析和实验,实验结果满足对预对准系统技术指标的要求。(1)与晶圆传送机器人配合最大程度利用检测时间确保定位精度;(2)预对准装置有一个旋转自由度,配合晶圆传送机器人简化系统结构,减少成本;(3)采用线性几何方法,相比于其他预对准策略大幅减少了数据的采集与计算;(4)预对准装置采用先定圆心,再寻找缺口中心位置。减少了圆心对缺口定位的影响,而且缺口定位不需要计算大量数据检测,提高了缺口定位的精度。

[1] 汪劲松,朱煜.我国“十五”期间IC制造装备的发展战略研究[J].机器人技术与应用,2002(2):5-9.

[2]ChiakiT.Thetrendofrobottechnologyinsemi-conductorandLCDindustry[J].IndustrialRobot,2001,28(5):406-413.

[3] 李艳秋.光刻机的演变及今后发展趋势[J].微细加工技术,2003(2):1-5,11.

[4] 茹茂,翟歆铎,白霖,等.再布线圆片级封装板级跌落可靠性研究[J].半导体技术,2013,38(9):702-708.

[5] 云振新.圆片级封装技术及其应用[J].电子与封装,2003(10):50-53.

[6] 田玲.气动组合台真空吸附机械手系统设计[J].真空,2001,38(5):37-40.

[7] 黄春霞,曹其新,刘仁强.晶圆预对准精确定位算法[J].高技术通讯,2007,17(7):709-713.

[8] 周杰,韩龙.采用线阵型光学传感器的晶圆预对准方法[J].黑龙江科技学院学报,2009,19(6):465-469.

[9]FayB.Advancedopticallithographydevelopment,fromUVtoEUV[J].MicroelectronicEngineering, 2002(61-62):11-24.

[10] 田社平,张守愚,李定学,等.平面圆圆心及半径的最小二乘拟合[J].实用测量技术,1995,21(5):23-25.

[11]NakazatoH,MatsumuraT,AkamatsuT,etal.Deviceforpositioningasemi-conductorwafer,USA: 4887904[P].1989-10-19.

[12] 孔兵,王昭,谭玉山.基于圆拟合的激光光斑中心检测算法[J].红外与激光工程,2002,31(3):275-279.

[13] 荣伟彬,宋亦旭,乔遂龙,等.硅片处理预对准系统的研究[J].机器人,2007,29(4):331-336.

[14]YangSJR,ChangJHC,ChangCT.Contacttypeproberautomaticalignment,USA:6049216[P].2000-4-11.

[15] 张世忠.晶圆预对准系统的研究[D].哈尔滨:哈尔滨工业大学,2008.

Wafer Pre-aligning Method Based on Wafer Transfer Robot

LIU Jinsong1,2, WANG Sen1, ZHU Dawei1

(1. School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;2. Shanghai Micson Industrial Automation Co, Ltd., Shanghai 201114, China)

A wafer pre-alignment control system of less cost and smaller size based on wafer transfer robot is designed, and an efficient and high precision positioning algorithm of the wafer center and notch is introduced. The pre-alignment one-dimensional rotation and wafer transfer robot space movement are adopted to achieve wafer pre-aligning by utilizing exchange adsorption. Error analysis and pre-aligned experiment show that the positioning accuracy of wafer center is less than 50 m, and the whole pre-alignment process time is 10s.

wafer pre-alignment; wafer transfer robot; positioning algorithm; exchange adsorption

2016- 01- 20

上海市科学技术委员会资助项目(15DZ1101201)

刘劲松(1968-),男,博士,教授。研究方向:高端半导体芯片制造装备,工业机器人应用等。

10.16180/j.cnki.issn1007-7820.2016.11.003

TN405

A

1007-7820(2016)11-009-04