石圪台选煤厂煤泥水处理系统改造与完善

2016-12-19尚明

尚 明

(神东煤炭集团 洗选中心,陕西 榆林 719315)

石圪台选煤厂煤泥水处理系统改造与完善

尚 明

(神东煤炭集团 洗选中心,陕西 榆林 719315)

为了进一步提高石圪台选煤厂的原煤入选量和产品质量,从原煤煤质和工艺设计、洗选设备三个方面详细分析煤泥水处理系统存在的问题,进而提出减少次生煤泥量、提高设备沉降效率、增大压滤系统处理能力等有针对性的技术方案,并在现场予以实施。现场生产表明:改造后次生煤泥量下降30%以上,压滤系统处理能力提高10%以上,成效显著。

煤泥水处理;次生煤泥;沉降效率;压滤能力

石圪台选煤厂隶属于神东煤炭集团洗选中心,设计能力为12 Mt/a,始建于2005年6月,同年12月投产。选煤工艺为原煤分别经200、13 mm分级,>200 mm粒级被破碎后与200~13 mm粒级块煤混合,200~13 mm粒级块煤脱泥后采用浅槽重介质分选机分选,13~1.5 mm粒级末煤脱泥后采用重介质旋流器分选,1.5~0.15 mm粒级粗煤泥采用螺旋分选机分选,<0.15 mm粒级细煤泥采用加压过滤机和板框压滤机联合处理。该选煤厂主要入选石圪台煤矿的原煤,目前主要开采22煤层和31煤层,煤炭赋存条件复杂,煤质较差;主要产品有三种,分别是块精、普混煤及优混煤,块精煤主要用于化工行业,普混煤及优混煤用于发电。

在洗选系统运行过程中,由于综采工作面煤层变薄,频繁过构造、断层与冲刷层,造成原煤中的泥质砂岩含量高,煤质不断变差,这就要求洗选系统最大限度洗选,导致系统煤泥量增加,煤泥水处理系统高负荷运行,煤泥难沉降甚至不沉降及浓缩池内煤泥积聚过多的情况频频发生,进而致使原煤全部入选的目标无法实现。因此,急需对该选煤厂的煤泥水处理系统进行改造,使其结构完善,运行顺畅。

1 生产现状

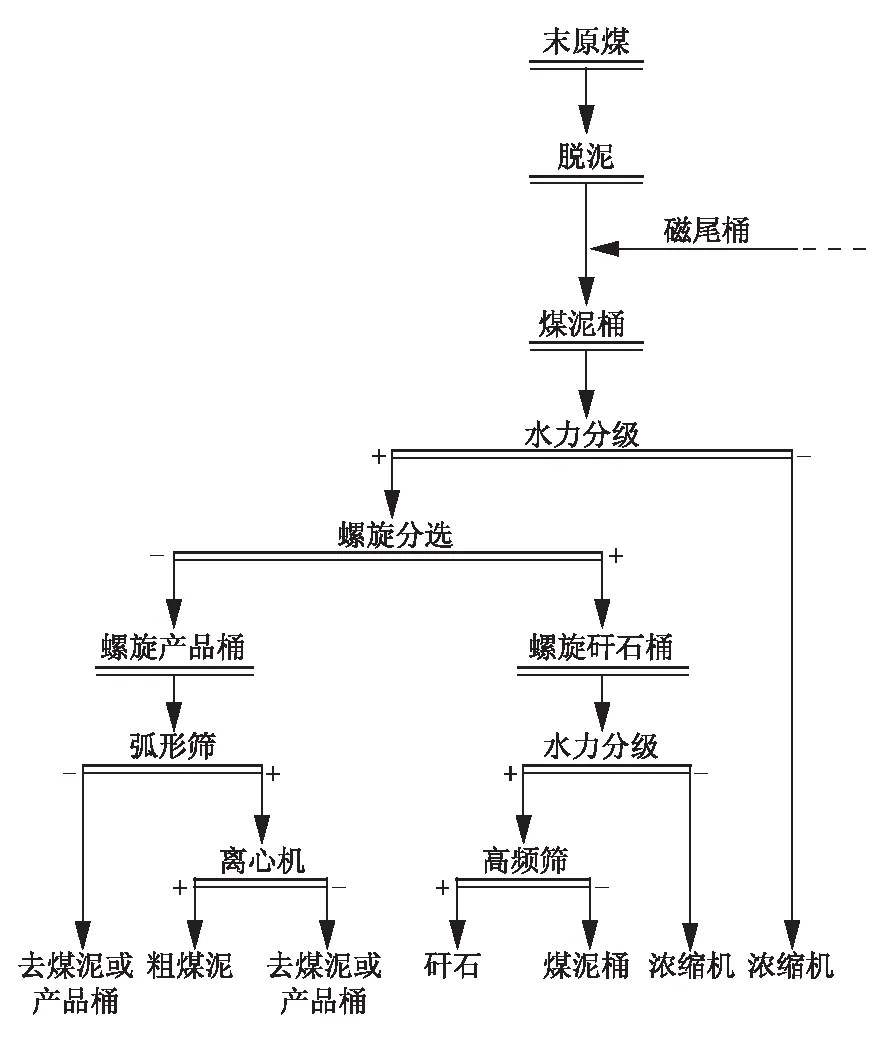

该选煤厂块煤脱泥筛的筛下水作为末煤脱泥筛的部分冲水,所有煤泥水混合后进入原生煤泥桶。原生煤泥采用旋流器分级,旋流器底流进入螺旋分选机分选,螺旋精矿经旋流器分级后,底流采用弧形筛脱水,弧形筛的筛上物经煤泥离心机脱水后掺入混煤;矸石通过分级旋流器分级后,底流采用高频筛脱水、脱泥,筛上物采用带式输送机运输。原生煤泥分级旋流器溢流、螺旋精矿旋流器溢流进入1#、2#浓缩池,矸石旋流器溢流进入3#浓缩池;精煤弧形筛的筛下水进入加压过滤机的“掺粗”系统,通过二次“掺粗”旋流器后溢流进入3#浓缩池,底流进入加压过滤机的入料桶,煤泥离心机的离心液进入螺旋精矿桶。1#、2#浓缩池的底流经加压过滤机处理后,滤液返回3#浓缩池,3#浓缩池的底流采用板框压滤机处理后,滤液返回3#浓缩池。石圪台选煤厂的煤泥水处理系统原则流程如图1所示。

图1 石圪台选煤厂煤泥水处理系统原则流程

分析整个煤泥水处理系统可知,控制洗选过程中的次生煤泥量,尤其是部分矸石细泥的含量,煤泥水处理系统负荷将会大大减轻;充分、合理利用原浓缩池和加药系统,浓缩池煤泥的沉降效率将会提高;充分发挥压滤系统的处理能力,煤泥水处理系统的处理能力将会提高。因此,煤泥水处理系统的改造与完善应着重从这三方面入手。

2 次生煤泥的减量化生产

在原煤运输、筛分、破碎、转载、浸泡等过程均有次生煤泥产生,易泥化的细粒矸石在系统中容易产生次生煤泥,进而影响原煤入选率。该选煤厂系统中的细泥主要来源包括两个,一是块煤、末煤系统的矸石脱介筛,二是螺旋矸石高频脱水筛[1]。

2.1 矸石脱介筛对次生煤泥的影响

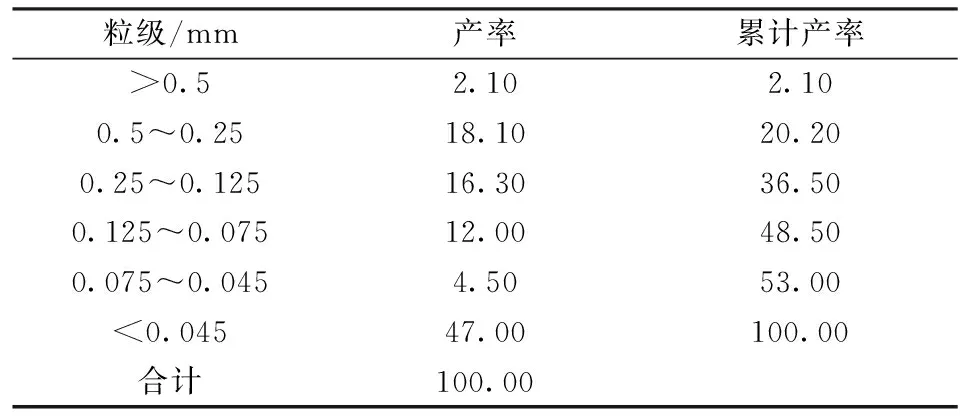

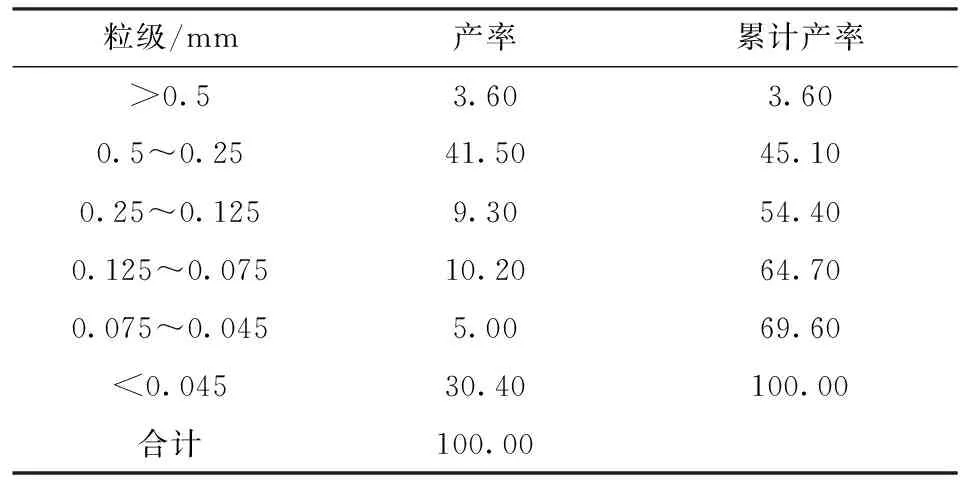

块末煤系统矸石脱介筛的筛下水,经磁选后全部进入煤泥水处理系统,这部分煤泥水在后续处理过程中多次被泵送和旋流器分级浓缩,其中的细粒矸石极易粉碎、泥化,这对后续的煤泥处理极为不利。因此,需要将这部分细粒矸石和矸石泥尽早排出系统。该选煤厂矸石脱介筛的原筛孔尺寸为2 mm(表1),根据实际需要将稀介段的筛孔尺寸调整成0.5 mm(表2),目的是提前排出矸石脱介筛上的0.5~2 mm粒级矸石,以减少次生煤泥的产生。

表1 矸石脱介筛筛下水的小筛分试验结果(筛孔尺寸2 mm)

注:试样浓度为30.90 g/L。

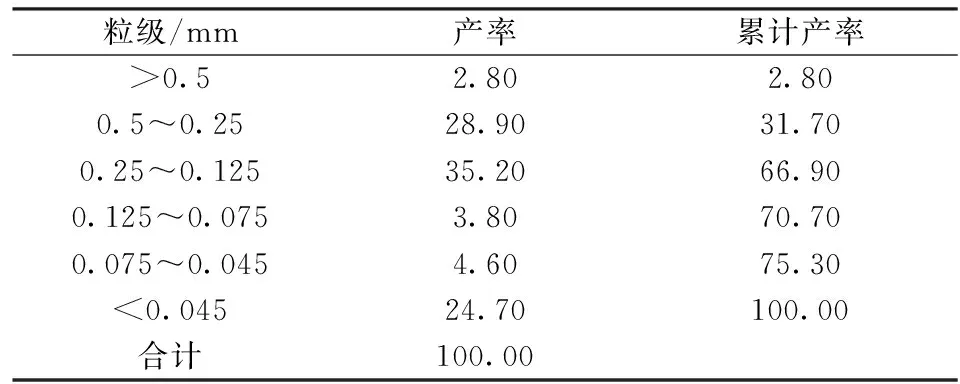

表2 矸石脱介筛筛下水的小筛分试验结果(筛孔尺寸0.5 mm)

注:试样浓度为53.20 g/L。

由表2、表3可知:将矸石脱介筛的筛孔尺寸由2 mm调整为0.5 mm后,通过其排出的矸石大幅增加,尤其是>0.25 mm粒级矸石,其中的35.80%被直接排出生产系统,不再进入煤泥水处理系统,生产系统细泥含量明显减少,难沉降的次生煤泥得到有效控制。

2.2 高频筛对次生煤泥的影响

高频筛主要用来处理螺旋粗煤泥中的矸石,筛上粗矸石直接排出系统,筛下细矸石返回煤泥桶。由于细矸石粒度较小,在煤泥水处理系统循环、浸泡后,容易泥化成难沉降、难脱水的高灰细泥,导致后续作业难度增加[2-4]。

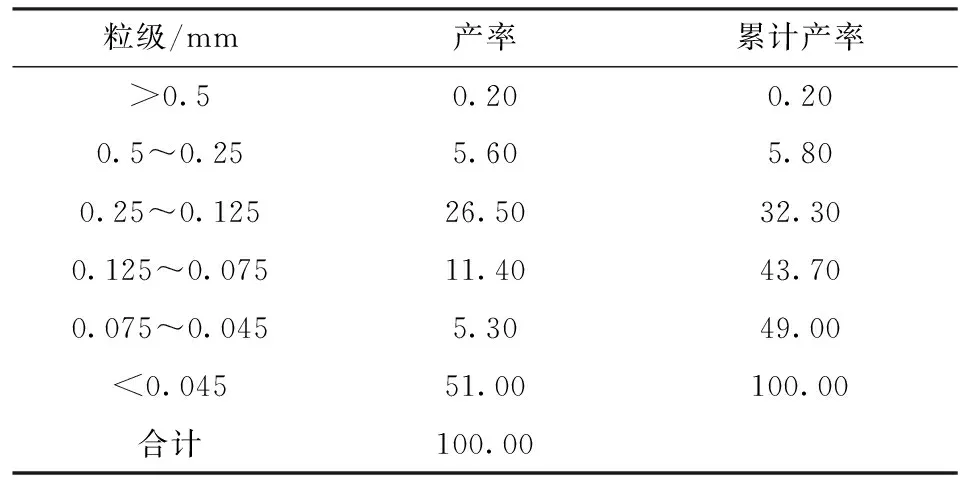

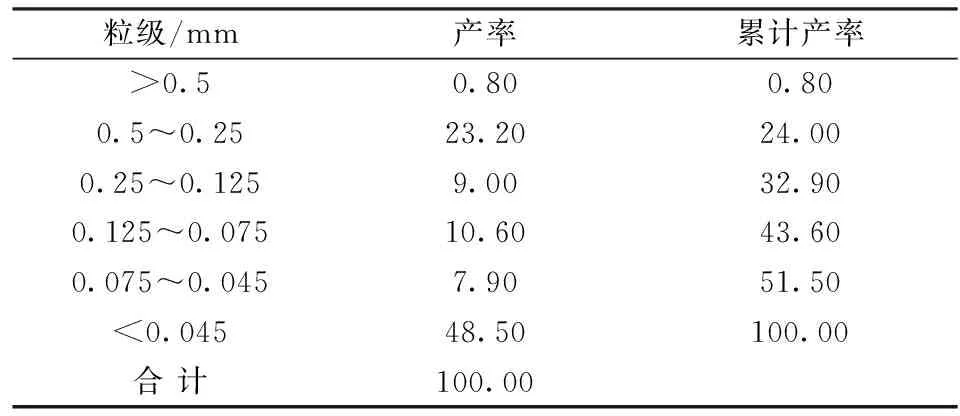

该高频筛原选用筛孔尺寸为0.5 mm(表3)的聚氨酯筛板,依据生产需要将其尺寸调整成0.35 mm(表4),以尽早最大限度地排出系统中的细矸石;将高频筛的筛下水直接打回浓缩池,进一步减少细矸石在煤泥水处理系统的循环,以降低其泥化程度。

表3 高频筛筛下水的小筛分试验结果(筛孔尺寸0.5 mm)

注:试样浓度为112.40 g/L

表4 高频筛筛下水的小筛分试验结果(筛孔尺寸0.35 mm)

注:试样浓度为177.00 g/L。

由表3、表4可知:将高频筛的筛孔尺寸由0.5 mm调整成0.35 mm后,筛下水中>0.25 mm粒级的产率由62.00%降至31.70%,这部分物料通过高频筛外排,实现了粗矸石预先排除的目的。

在近些年的选煤厂设计中,已经开始将块末煤洗选系统矸石脱介筛的稀介质单独回收,再引入矸石稀介桶,采用泵单独送入矸石磁选机处理;磁选精矿返回合格介质桶,磁选尾矿中的矸石泥通过弧形筛、高频筛外排,目的就是尽可能减少次生煤泥[5-9]。

3 提高设备沉降效率

3.1 增加沉降面积

沉降面积对煤泥沉降效果的影响至关重要,尤其是在矸石泥化严重的情况下,高灰细泥沉降必须有充足的空间和时间,否则只能随溢流进入循环系统。该选煤厂原有4个浓缩池,2个运行2个备用,且2个浓缩池共用一套底流排放管路。因此,在正常情况下,只能同时使用2个浓缩池,设施利用率较低。

为此,增加一套浓缩池底流管路,将1#、2#浓缩池底流彻底分开,实现独立运行。在实际生产过程中,3个浓缩池可以同时运行,其中1#、2#浓缩池主要用于处理原生煤泥水,3#或4#浓缩池主要用于处理高灰细泥煤泥水,包括加压过滤机滤液、板框压滤机滤液、螺旋矸石旋流器溢流、高频筛的筛下水。通过增加浓缩池的实际数量来提高浓缩池的有效沉降面积后,煤泥沉降效果明显提高。

3.2 优化加药方式

(1)凝聚剂加药方式优化。该选煤厂凝聚剂原加药点在浓缩池的入料缓冲池内,由于浓缩池与缓冲池的距离较近,煤泥水流动较平稳,与药剂不易充分混合,导致药剂效果较差。为此,将凝聚剂加药点改至缓冲池入料管道内,这样既能增加凝聚剂与絮凝剂加药点之间的距离,又能使凝聚剂与煤泥水混合均匀,进而使药效得到充分发挥。

(2)絮凝剂加药方式优化。絮凝剂原加药点在浓缩池稳流筒内,煤泥水进入稳流筒后才开始絮凝沉降,药剂效果发挥缓慢且明显滞后。为此,在稳流筒的入料管道内增加絮凝剂加药点,从而使部分絮凝剂在稳流筒的入料管道内即开始对煤泥产生作用;当煤泥水进入稳流筒后,再加入部分絮凝剂,对煤泥沉降效果进行强化,进而使煤泥得到充分沉降。

在对煤泥水处理系统加药方式优化后,加药系统的加药能力增强,且更加便捷、灵活,能够根据生产实际合理调整药剂用量,可以最大程度地适应不同原煤煤质对药剂的需求。对比神东集团其他选煤厂浓缩池的设计与使用情况,发现具有串联使用功能的浓缩池处理效果明显优于只能并联使用的浓缩池。对于串联使用的一段浓缩池,在少量加药甚至不加药的情况下,煤泥沉降效果较好,其与加压过滤机或沉降离心机配合,即可使煤泥得到较好地回收;对于串联使用的二段浓缩池,在合理加药的情况下,可使煤泥沉降效果较好,其与板框压滤机联合使用对煤泥的回收效果更好。

4 提升压滤系统处理能力

入料的粒度组成和浓度、矿浆粘度均对压滤效果有影响,粒度组成和矿浆粘度的影响更为重要。矿浆粘度主要在煤泥沉降过程中调整[10],故控制粒度组成成为首选的提高设备压滤能力的重要措施和手段。

(1)压滤机入料系统增设“掺粗”系统。入料粒度组成均匀且平均粒度较粗时,所得滤饼水分较低。这是因为入料粒度组成均匀时,细粒煤可以填充在粗粒煤构成的间隙内,使过滤阻力减少,从而有利于滤饼中水的渗透。分析加压过滤机和板框压滤机的入料来源,其粒度主要受水力旋流器的底流口直径影响,为此,对其底流口直径进行优化(表5、表6),并为压滤机入料系统增设“掺粗”系统。水力旋流器底流口直径分别为73、65 mm时,1#浓缩池的入料小筛分试验结果见表5、表6。

表5 1#浓缩池入料的小筛分试验结果(底流口直径为73 mm)

注:试样浓度为34.80 g/L。

表6 1#浓缩池入料的小筛分试验结果(旋流器底流口直径为65 mm)

注:试样浓度为44.20 g/L。

由表5、表6可知:调节水力旋流器底流口直径后,浓缩池的入料粒度组成发生较大变化,其中>0.075 mm粒级的产率从43.70%提高到64.70%,优化效果显著。

(2)弧形筛的筛下水“掺粗”。在原煤煤质波动和矸石泥化的情况下,调整弧形筛的筛下水粒度组成,能够提高压滤系统处理能力。故利用该选煤厂原二级旋流器对加压过滤机的入料进行“掺粗”(表7、表8),以提高其处理能力,并使板框压滤机充分发挥处理极细粒时的优势,进而缓解压滤系统处理能力不足的问题。

表7 掺粗前加压过滤机入料的小筛分试验结果

注:试样浓度为496.20 g/L。

表8 掺粗后加压过滤机入料的小筛分试验结果

注:试样浓度为533.80 g/L。

5 结语

随着采煤机械化程度的提高和煤炭开采深度的增加,原煤煤质不断变差,其中的粉煤含量不断增加,这给煤泥水处理带来很大难度。因此,理顺各工艺环节,使其在煤泥水处理中发挥应有作用尤为关键。减少洗选过程中的次生煤泥、提高煤泥沉降效率、增大压滤系统处理能力是改善煤泥水处理效果的重要途径,根据现场应用情况来看,这些措施是可行的、有效的。

[1] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[2] 冯 莉,刘炯天,张明青,等.煤泥水沉降特性的影响因素分析[J].中国矿业大学学报,2010,39(5):671-675.

[3] 栗金贵,朱子祺.神东石圪台选煤厂煤泥水试验研究[J].洁净煤技术, 2011, 17(2):21-23.

[4] 肖宁伟,张明青,曹亦俊.选煤厂难沉降煤泥水性质及特点研究[J].中国煤炭,2012,38(6):77-79.

[5] 赵跃民. 煤炭资源综合利用手册[M].北京:科学出版社, 2004.

[6] 张明旭. 选煤厂煤泥水处理[M].徐州:中国矿业大学出版社,2005:87-168.

[7] 邓晓阳. 我国高灰高水易泥化褐煤的分选工艺[J].煤炭加工与综合利用,2011(3):1-4.

[8] MEINEL A. Fine and very fine screening[J].Mineral Processing,2010(51):2-8.

[9] 孙 刚,吴 玲,孙 微,等. 细粒难筛物料筛分机械的发展现状[M]. 煤质技术,1999(1):33-35.

[10] 张恩广. 筛分破碎及脱水设备[M]. 北京: 煤炭工业出版社,1991.

Renovation and perfection of the slurry water treatment system at Shigetai Coal Preparation Plant

SHANG Ming

(Coal Preparation Centre of Shendong Coal Group, Yulin, Shaanxi 719315, China)

In order to increase the proportion of the raw coal treated and the quality of products, the paper presents an in-depth analysis of the problems encountered in the operation of the slurry treatment system of the plant from 3 aspects, i.e. raw coal property, coal washing process and process equipment. Based on result of analysis, a feasible and practical technical scheme is proposed as a solution, that is to say, reduction of volume of secondary slime produced, increase of thickening efficiency of thickening pond and increase of capacity of filter press. Result of field implementation of the scheme has resulted in a drop of the volume of secondary slime by over 30 percentage points and an increase of the capacity of the filter-pressing system by more than 10 percentage points.

slurry water treatment; secondary slurry; slurry selttling efficiency; capacity of filter press

1001-3571(2016)05-0032-05

TD946.2

B

2016-10-14

10.16447/j.cnki.cpt.2016.05.008

尚 明(1984—),男,山西省忻州市人,工程师,从事选煤厂生产管理工作。

E-mail: 61624256@qq.com Tel: 15191206232

尚 明.石圪台选煤厂煤泥水处理系统改造与完善[J]. 选煤技术,2016(5):32-36.