X70M厚板管线钢及管线管质量控制

2016-12-18谢仕强

王 波,谢仕强

(宝山钢铁股份有限公司,上海 201900)

X70M厚板管线钢及管线管质量控制

王 波,谢仕强

(宝山钢铁股份有限公司,上海 201900)

为了满足管线钢用户对X70M厚板管线钢及管线管在夹杂物、板坯偏析、强度波动范围和DWTT性能等方面越来越严苛的要求,采用产品质量先期策划(APQP)方法和一贯制质量管理模式,优化生产工艺,识别关键工序控制点并加强过程稳定性控制。结果表明,该方法明显提高了X70M厚板管线钢和大直径焊管的性能稳定性和质量水平,生产的钢板及加工后的钢管均能满足用户的高标准要求。

X70M;厚板管线钢;管线管;质量控制;夹杂物;偏析

最近10多年来,全世界每年新建管道约4.5×104km。到2012年底,全世界建成管道约280×104km[1];到2015年底,我国建成管道约15×104km[2]。据估算,2030年石油和天然气需求量将在2005年的基础上提高约50%[3],相应地每年管道需求量约为5×104km。其中,大直径直缝埋弧焊管主要用于陆地和海洋油气、煤、矿浆等介质的输送。相对螺旋焊管,其主要用于安全设计系数高的地区。在国内外管线市场上,目前应用最广、产量最高的钢级为X70M管线钢。

随着世界管线钢生产技术的不断提高和管线工程的服役、施工条件的恶化,不仅对管线管的性能指标、稳定性和质量要求逐步提高,并且用户对管线钢的主要生产工序的过程稳定性提出了明确和严格的要求,提高了对管线钢生产的质量控制要求。

1 宝钢2014年X70M厚板管线钢生产概况及主要技术要求

2014年宝钢厚板管线钢以出口和供应宝钢UOE生产线为主,出口项目钢级主要为X70M,总量为22.7万t,项目概况见表1。

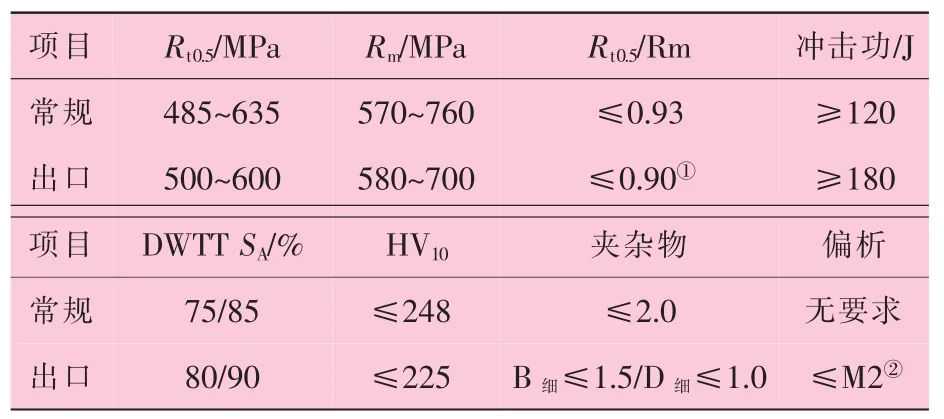

同常规的技术要求比较,国外用户对成分上下限、碳当量波动范围提出了严格要求,加严了横纵向强度波动范围、屈强比、DWTT、硬度、夹杂物等性能指标要求,并增加了板坯偏析等过程控制要求,主要变化见表2。

表1 宝钢2014年出口X70M厚板管线钢概况

表2 常规和出口项目技术要求对比

2 一贯制工艺方案及质量控制措施

2.1 主要生产工艺流程

宝钢厚板管线钢主要生产流程如下:铁水预处理→宝钢300t转炉→LF+RH精炼→板坯连铸→厚板控轧→DQ+ACC加速冷却→探伤→定尺→形合→材合→出厂。

2.2 产品质量先期策划(APQP)应用及一贯制生产工艺方案

受市场竞争影响,需采用低成本的成分设计和生产路径;由于合同的技术要求高,必须有效识别关键工序和提高过程的稳定性。常规的工艺设计和质量控制方法已不能满足这些项目的需求。

产品质量先期策划(以下简称APQP)方法应用不仅致力于能够提供合格的产品,更关注建立足以信赖的质量策划过程和基于设计和制造过程的“风险”控制[4]。通过APQP方法在宝钢汽车板等产品上的成功应用[5-6],验证了APQP在实现批量、稳定、低成本制造钢铁产品方面的有效性。为了满足管线合同的特殊要求,有必要全过程应用APQP方法。

同时,宝钢作为管线钢一贯制生产企业,本身具有一条供货业绩超过150万t的UOE大直径直缝焊管生产线,且厚板管线钢供货业绩超过100万t,充分了解不同制管方式的板管性能变化趋势及不同类型用户对板材的潜在要求。宝钢坚持一贯制质量管理模式,充分考虑炼钢、轧制、制管全流程对产品及不同工序的相互影响。

结合管线钢一贯制质量管理和APQP质量策划方法应用经验,从产品设计和开发验证阶段入手,通过过程流程分析、编制过程失效模式及后果分析(PFMEA),最终建立了控制计划,全面明确了质量控制要求和措施。

2.2.1 过程流程分析

从铁水预处理到成品出厂完整的流程见表3,其中特别关注钢水精炼、连铸、轧制和加速冷却过程及其子过程,明确其过程功能、过程特性,并采用因果图分析方法,从人、机、料、法、环、测等角度分析和揭示每个生产过程的变差(波动)来源,便于后续采取措施控制过程波动,从而提升最终产品的稳定性。

表3 RH精炼过程流程分析

2.2.2 过程失效模式及后果分析

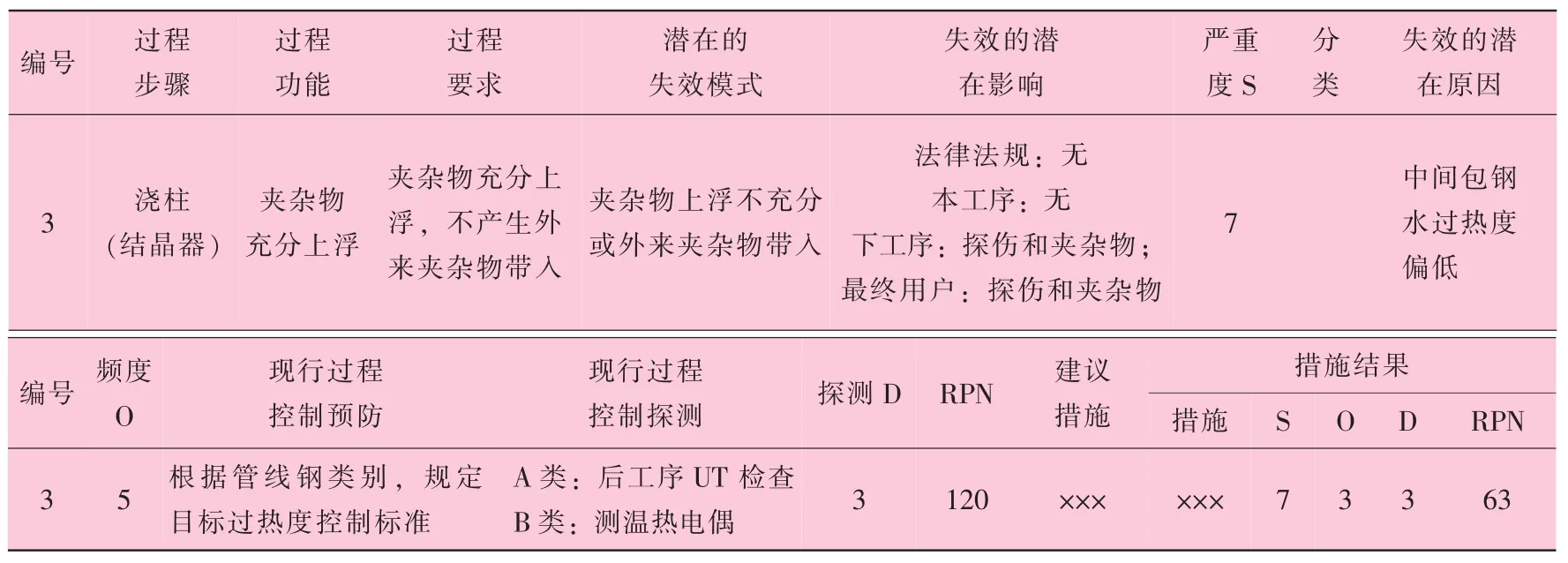

通过PFMEA可以将用户合同要求的屈强比、DWTT、夹杂物等产品特性和成分波动、轧制道次、轧制温度、冷却温度范围等生产过程特性进行全面的关联性分析;同时PFMEA关注本工序失效对下一工序和最终产品的双重影响;从过程失效的后果严重度S、发生频度O和探测度D来判定风险顺序数,确定改进优先级;通过制定和验证过程改进措施,以消除或减少失效发生的机会。表4是对连铸过程结晶器夹杂物上浮功能做潜在失效分析,制定改进措施并验证效果。

表4 连铸结晶器PFMEA分析

2.2.3 建立控制计划(CP)

控制计划包含全过程全子工序的控制要点,表5是厚板精轧控温轧制控制计划,表5中对负荷控制参数、轧机侧喷水、开轧温度等过程做了详细规定,并明确规定了超出过程规范后应采取的反应措施。控制计划可最大程度减少过程和产品变差,同时识别特性并利于采取措施优先满足最关键的特性,达到成本和用户满意双赢。

2.2.4 一贯制工艺方案

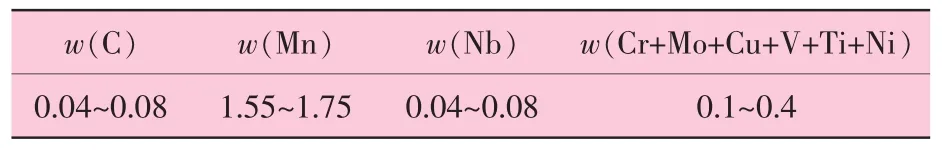

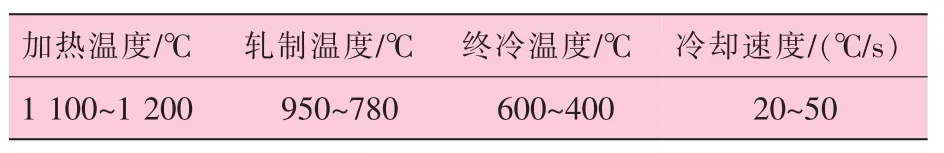

厚板成分设计见表6,轧制工艺见表7。成分采用Nb-Cr系,根据项目特殊要求适当添加Mo、V等合金,以进一步降低相变温度和细化晶粒[7];第二阶段终轧温度控制在Ar3温度以上30℃,综合考虑强韧性匹配及板形控制,采用较大冷速冷却到400~600℃。

表6 低成本低屈强比X70M厚板成分设计

表7 低成本X70M厚板轧制工艺设计 %

2.3 质量控制措施

在APQP方法全面分析过程控制要求的基础上,对关键过程参数进行重点控制,通过提升工序保障能力提升最终产品的稳定性。

2.3.1 炼钢工序过程控制

成分控制采用单渣法降低P含量。2014年宝钢生产的X70M厚板P含量均值较2013年降低0.001 3%,均值降至0.007 5%。为严格控制碳当量,各工序动态联动控制C、Mn及其他合金含量,最终实现单个规格Ceq波动范围仅0.03%。

通过PFMEA分析,综合考虑板坯中心偏析控制要求,制定夹杂物控制措施:工序处理方面优化喂钙丝量至300~500m/炉[8],延长2min的RH高真空处理时间,严格控制中间包回转台镇静时间[9];设备和辅料方面优化中间包密封性,优化滑板机构防止吸气,优化中间包覆盖剂种类及用量,优化浸入式水口内壁材质。严格按照控制计划对异常过程和异常材料进行单独管理。

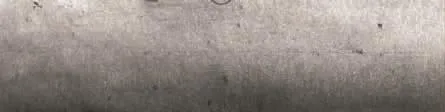

板坯中心偏析控制:设定合理的过热度,制定炼钢全流程温度范围和各工序处理时间表以提升过热度命中率和稳定性,2014年板坯过热度命中率提升至98.7%;加强铸机状态维护,辊缝状况确认;结合铸机设备状况和拉速设定,稳定发挥轻压下功能[10]。2014年全年生产的X70M板坯中心偏析控制在2级(曼能斯曼图谱)或以下,如图1所示。

图1 板坯中心偏析示意图

2.3.2 厚板工序过程控制

强度等性能指标的波动由两方面构成,即板内波动+板间波动,需要严格控制厚板参数的板间波动和同板温度均匀性。

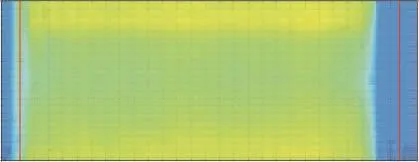

宝钢5m宽厚板轧机采用两阶段轧制,粗轧阶段按照钢板规格固定轧制道次和各道次压下量分配率;动态优化中间坯厚度,20mm以上采用4.5~5.0 t(t为成品厚度),20mm 以下采用 4.0~4.5 t;精轧阶段通过道次优化和轧制速度匹配提升终轧温度稳定性,终轧温度波动稳定在±20℃;优化DQ(喷射冷却)+ACC(层流冷却)冷却模型中冷却水组数、水量、钢板走速等参数,终冷温度波动稳定在±30℃,板内终冷温度波动降低20℃,如图2所示。对比不同温度均匀性水平钢板的拉伸性能后,发现同板强度波动随之明显下降。

图2 25.8mm×4 540mm×26m钢板全板面终冷温度均匀性示意图

3 产品实物性能

3.1 钢板夹杂物水平

对2014年宝钢X70M管线钢进行夹杂物试验,试验结果见表8。试样1 719组,100%满足用户高标准要求。

表8 X70M管线钢夹杂物实绩

3.2 钢板和钢管拉伸性能

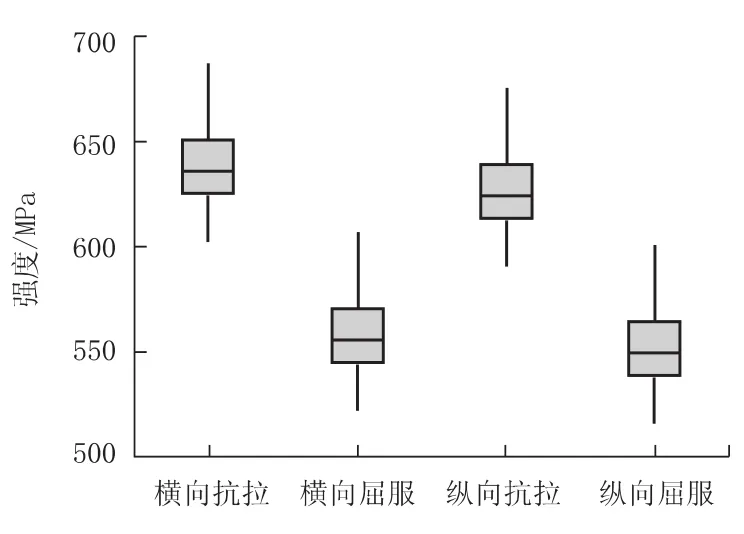

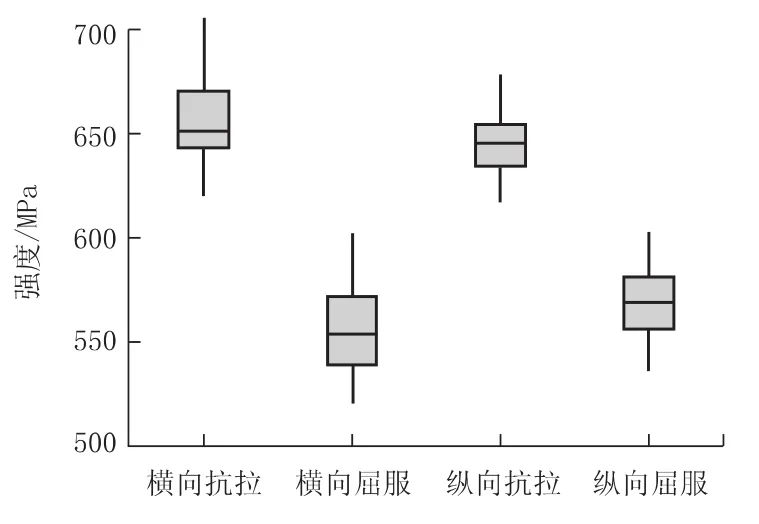

X70M钢板和用户反馈的钢管横纵向屈服强度完全满足波动范围小于100MPa的要求,屈强比满足不高于0.90(5%试批上限为0.92)的要求。以15.88mm规格厚板为例,钢板屈服强度和抗拉强度分布如图3所示,制管后管体屈服强度和抗拉强度分布如图4所示。从图3和图4可以看出,钢板和管体横纵向屈服强度分布在500~600MPa,抗拉强度波动控制在60~80MPa。

图3 X70M钢板屈服强度和抗拉强度分布

图4 X70M钢板制管后管体屈服和抗拉强度分布

3.3 厚板DWTT性能

在低合金成分设计下,25.45mm X70M厚板-10℃下DWTT性能实际测量值如图5所示(数据量385组)。由图5可以看出,DWTT均值为94%,且100%满足用户剪切面积比单/均值不低于80%/90%的要求。

图5 25.45mm X70M厚板DWTT实绩分布

4 结 论

(1)用户对厚板管线钢及大直径直缝埋弧焊管的成分波动、性能指标、性能稳定性和过程稳定性的要求逐年提高,应用产品质量先期策划(APQP)方法和一贯制全流程质量管理方法是满足用户严格要求的有效途径之一。通过过程流程图分析和PFMEA方法可全面识别和确定关键过程控制要求;各工序严格执行控制计划,并且通过对本工序过程异常的及时处置和下工序联动,提升过程及产品稳定性。

(2)通过炼钢多工序联动和动态调整,有利于成分、碳当量的精准控制;提升拉速、过热度稳定性、降低P含量等措施可稳定控制板坯中心偏析不高于2级(曼能斯曼图谱)。

(3)通过优化并固定轧制道次、各道次压下量、轧制速度,优化冷却模式、冷却水组数、水量和钢板走速等冷却模型参数,可有效降低板内和板间温度差异,从而有效降低钢板和钢管性能波动。

致谢:本工作在开展过程中得到了张备、沈燕、吴扣根、陈乐军、张洁晶、徐国栋、焦四海、王笑波、俞慧、孔伟、肖桂林、王广科、张敏文、谢仕强、黄卫峰、朱砂、张华等同志的大力协助,在此表示真挚的感谢。

[1]魏伟荣,荆松龙,杨专钊,等.大直径直缝埋弧焊管行业现状与展望[J].焊管,2012(4):5-9.

[2]刘清梅,杨学梅,赵谨,等.中国管道建设情况及管道用钢发展趋势[J].上海金属,2014(4):34-37.

[3]STALHEIM D G,JANSTO S G,STALHEIM D G,et al.The role of niobium in high strength oil and gas transmission linepipe steels[C]//6th International Pipeline Conference.ASME,2006:99-106.

[4]方俭.产品质量先期策划(APQP)和控制计划参考手册[K].北京品士管理股份公司:1992,16.

[5]邱金凡,王国清.产品质量策划工具的应用[J].中国质量,2012(7):87-89.

[6]张宝平,刘玉章,邹玉贤.APQP在汽车板产品开发中的应用[J].中国质量,2013(9):37-39.

[7]李红英,胡继东,李阳华.微合金元素对X70M管线钢韧性影响[J].材料热处理学报,2012(1):122-127.

[8]王强.莱钢X65M管线钢质量控制[J].钢铁研究,2014(8):50-53.

[9]郑万任,孙风晓,胡勤东.济钢1#RH生产工艺实践[J].山东冶金,2011(1):24-26.

[10]张开钧,王新华,刘洋,等.轻压下对管线钢连铸坯中心偏析影响的研究[J].炼钢,2009(2):51-54.

Quality Control of X70M Thick Plate Pipeline Steel and Line Pipe

WANG Bo,XIE Shiqiang

(Baoshan Iron&Steel Co.,Ltd.,Shanghai 201900,China)

In order to meet the more and more strict requirements of pipeline steel usersin X70M thick plate pipeline steel and line pipein inclusions,segregation of slab,the intensity fluctuation range,DWTT performance and other aspects,Baoshan Iron&Steel Co.,Ltd.adopted advanced product quality planning(APQP)method and integrated quality management mode,to optimize production process,identify key control process and strengthen the stability of process control.The above measures obviously increased the performance stability and internal quality of X70M thick plate pipeline steel and large diameter welded pipe,the plates and steel pipes after processing also meet the users’high standard requirements.

X70M;thick plate pipeline steel;line pipe;quality control;inclusions;segregation

TG113.25

B

10.19291/j.cnki.1001-3938.2016.12.005

王 波(1983—),宝山钢铁股份有限公司制造管理部厚板管理室产品主管,主要从事厚板产品质量管理工作。

2016-08-07

汪翰云