连续管管-管对接自动焊技术研究*

2016-12-18王维亮常永乐鲜林云李鸿斌汪海涛张国超

王维亮,余 晗,常永乐,鲜林云,李鸿斌,汪海涛,张国超

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

连续管管-管对接自动焊技术研究*

王维亮1,2,余 晗1,2,常永乐2,鲜林云1,2,李鸿斌1,2,汪海涛1,2,张国超1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了提高连续管管-管对接焊的焊缝性能,得到高质量的对接焊缝,在分析连续管管-管对接焊方法及特点的基础上,对钨极、保护气体以及填充材料的选用原则和焊前准备工作做了简单介绍,并结合连续管自身特点和焊接工艺,提出了采用多层多道焊控制线能量、层间温度,加速冷却及热处理等措施,达到焊缝晶粒细化、改善焊接接头性能的目的。最后指出,目前国内连续油管的对接自动焊技术仍不成熟,还需要继续加大研究,不断完善。

焊接;连续管;焊接材料;线能量;加速冷却;焊接性能

连续管(coiled tubing,简称CT)是一种单根长度达几千米并可以反复弯曲、实现多次塑性变形的新型石油管材,主要用于油田修井、测井、钻井、完井等作业,也可作为管线管应用于井场或海洋的油气输送[1]。与常规油管作业相比,连续管作业具有节省时间、减少地层伤害和带压作业等优点。目前,连续管作业几乎涉及了所有的常规油管作业,应用前景十分广阔[2]。

连续管对接焊技术作为20世纪90年代国外大力研究和发展起来的热门技术之一,是石油天然气勘探开发中一项具有广泛应用价值的先进技术[3-4]。即使在连续管已被誉为“万能作业”的今天,连续管管-管对接焊的焊缝性能仍然是连续管性能最薄弱的区域,它直接影响了连续管技术效能的发挥,严重制约了连续管技术的发展和应用[5-7]。由于连续管在作业过程中要承受拉、压、扭、弯等复合载荷作用以及反复的弯曲变形,并且要承受井下高温、高压和腐蚀介质的损伤,必要时必须将损坏部位切断,并重新进行焊接修复。因此,连续管管-管对接焊技术成为一个非常重要的研究课题。

1 连续管对接焊方法及特点

1.1 焊接方法

目前国内管-管对接焊的焊接方法主要有手工电弧焊、金属极气体保护焊(MIG/MAG)、等离子弧焊、电阻焊和钨极惰性气体保护焊(TIG)等[8-9]。比较各种焊接方法后发现,TIG焊在所有电弧焊中电弧最稳定,且能有效保护焊缝金属免予烧损,可实现单面焊双面成形,易于控制和实现自动化,特别适用于全位置焊接。

连续管自动TIG焊是焊枪旋转,管子固定,采用自动填丝的工艺方法。引弧、收弧以及弧长均由焊机控制,可以避免人为因素引起的质量缺陷,其稳定性以及再现性好,可以形成质量优良的焊接接头,所以采用自动TIG焊进行管-管对接有很大的优势。

1.2 焊接特点

(1)单面焊双面成形技术。在连续管的焊接过程中,打底焊采用的是单面焊双面成形技术,就是在保证焊口根部焊透、无任何焊接缺陷的情况下,获得平整光滑的焊缝内成形。

(2)精密的对中装置。连续管管体长,管壁较薄,在使用过程中管体易变形,导致管端具有一定的椭圆度,造成焊接时对中困难,如果对中质量得不到保障,将会给连续管焊接质量留下潜在隐患。所以,一定要有精密的焊接对中装置。

(3)全位置焊接。全位置焊接包含平焊、立焊、仰焊、上坡焊及下坡焊等。在整个焊接过程中,各点熔池在各个方向上的受力不同,熔池液态金属受表面张力、重力、电弧吹力等多种力的综合作用,在不同的空间位置所受合力不同,使焊缝成形变化显著,焊接的热作用也不同,影响到焊接接头成形的一致性和组织性能的均匀性[10-11]。为保证整个焊接成形的一致性和获得合格的接头组织性能,必须对焊接工艺规范进行认真选择和严格分区控制。

(4)小线能量多层焊。连续管晶粒细小,细化晶粒是保证其优质接头性能的基本特点。因而在焊接过程中,要严格控制线能量,在保证熔合焊透的条件下,尽可能选用小的线能量,特别是打底焊时。为了降低或消除焊接应力,改善组织,细化晶粒,连续管对接焊应尽可能采用多层焊,故连续管焊接一般采用小线能量多层焊原则。

2 焊接材料选择

2.1 钨极

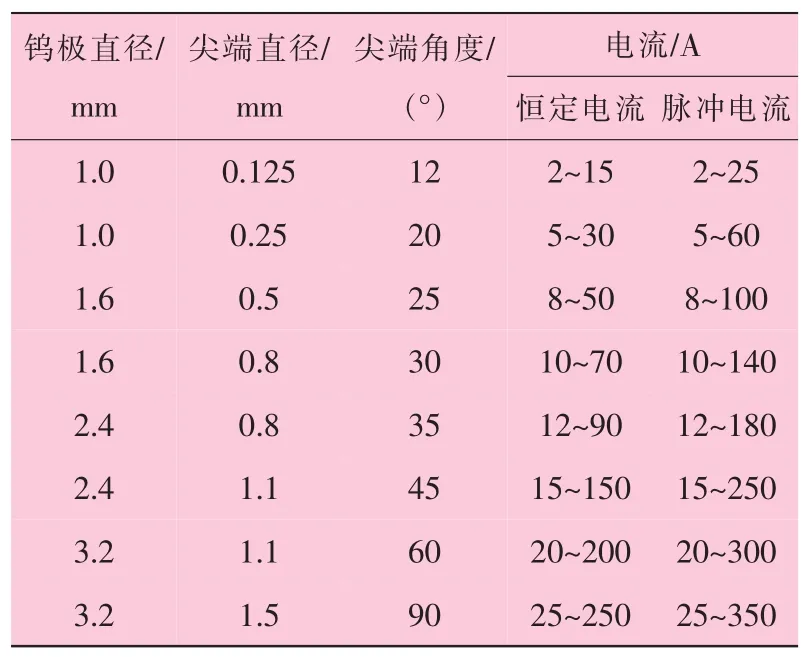

表1列出了钨极不同尖端尺寸及推荐电流范围[12]。

表1 钨极尖端尺寸和电流范围(直流正接)

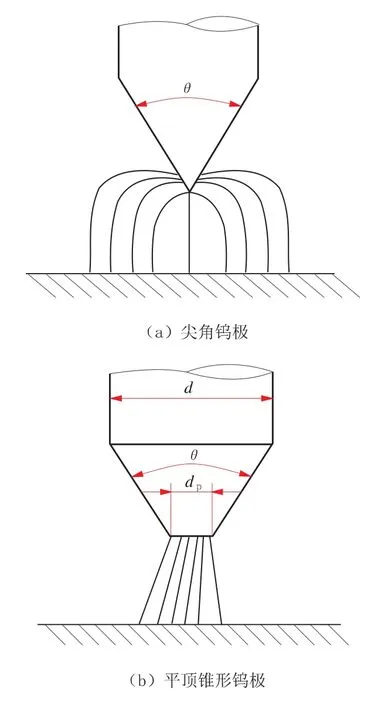

实践表明,钨极端头的形状、夹角对电弧的稳动性、钨极的使用寿命以及焊缝的形状都有影响。钨极磨锥后,尖端直径应适当,太大时,电弧不稳;太小时,容易熔化,一般要根据焊接电流来确定。钨极末端形状对电弧状态的影响如图1所示。

当焊接电流较小时,可采用小直径的钨极并将其末端磨成尖角(约20°),这样使得电弧容易引燃和稳定;但当焊接电流较大时,就应该使用平底锥形的钨极(见图1(b)),这样可使电弧斑点稳定,电弧挺力提高,集中对焊件加热,使焊缝成形均匀。如果仍用尖锥角,会因电流密度过大而使钨极尖角过热熔化并烧损,使电弧不稳而影响焊缝成形,更有甚者,使焊缝金属产生夹钨缺陷。

图1 钨极末端形状对电弧状态的影响

2.2 保护气体

在连续管焊接过程中,为了保护焊缝成形和焊缝及电极不被氧化,所以通入Ar作为保护气体。保护气体由两部分组成:一是从焊枪喷嘴里喷出的保护气流;二是充入连续管内的保护气体。

从焊枪喷嘴连续喷出的保护气体,将焊接区的空气排除掉,使电极、电弧、熔池以及焊缝与近缝区处于氩气的保护范围内,从而达到对焊接区及热影响区的保护,避免焊缝成形及接头性能受到影响。在实际焊接条件下,从焊枪喷嘴喷出的气体是一种柔性的保护气套,容易受到其他因素的干扰而变形,影响保护效果[14]。这些因素包括气流量、喷嘴的直径、喷嘴端面到焊件表面的距离、焊接速度、焊接接头形式等。一般自动焊保护气体流量为10~12 L/min,喷嘴端面到焊件表面的距离为5~10mm。为了确保焊缝良好的内成形,避免焊缝出现气孔、夹杂等缺陷,所以给焊缝背面通入内保护气体,流量一般为3~5 L/min。

2.3 填充材料

连续管在焊接时对填充材料的选择主要是从焊缝的力学性能方面进行考虑。一般要求填充材料与母材满足等强匹配原则,而在这种情况下一般会导致焊缝的强度高于母材,降低了焊缝的塑性和韧性。由于连续管在焊接过程中要不断受到热循环作用,这样会在焊接热影响区出现一个脆化区,由于焊缝强度较高,使焊缝耐冲击性能低于母材,焊缝与母材的性能不一致,影响了连续管的使用寿命[15-16]。所以为了提高焊缝的塑性及韧性,可适当降低焊缝的设计强度。宝鸡石油钢管有限责任公司已开发了与其产品匹配的焊接填充材料,实践证明,这种低强匹配的填充材料使得焊缝的韧性和塑性得到了很大的提高,还降低焊缝的弹性模量和拘束应力,提高了焊缝的承载能力,使其在很大范围内具有与母材较一致的应变能力,因而提高了连续管的疲劳次数,延长了它的使用寿命。

3 焊前准备

自动TIG焊是一种精密焊接,对焊前的准备工作要求比较高,比如开坡口、清理、对中等工作一定要达到一定的精度,否则会严重影响焊接质量。焊前主要从以下几个方面进行准备:

(1)切管、平端面。将管子两端有损伤的部位切除掉,将有裂纹、机械压坑、划痕和腐蚀斑坑等部位切除掉,以免对后续工作造成影响。

(2)矫直。将管子待焊处左右各10m内用矫直机矫直,以便在对中、焊接时处于自由状态,避免应力过大影响焊接。

(3)胀圆。将切断后的管端放置于工作台,待焊管端在除去内焊余高后用胀管器胀圆,要求管径不能增大,胀后管端直径之差不能超过0.1mm。

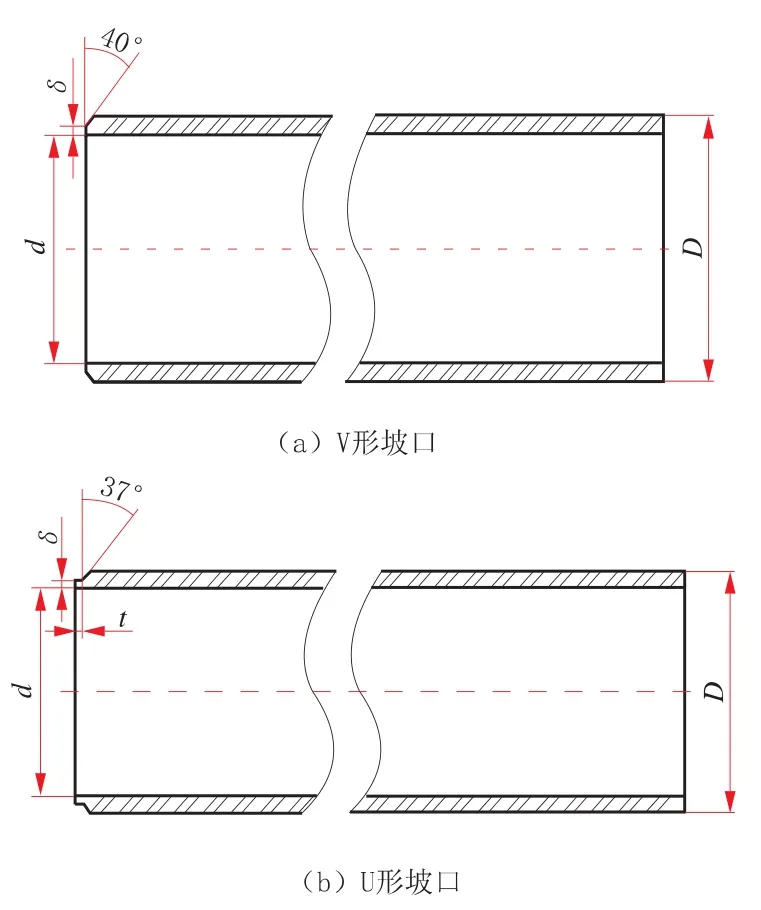

(4)开坡口。连续管管-管对接焊对于壁厚不大于3.5mm的管子,一般采用V形坡口;当壁厚大于3.5mm时,选用U形坡口。坡口形式如图2所示。由于连续管缠绕在滚筒上,无法转动,所以坡口机采用刀头围绕管子旋转的方法,并将管端修平与管轴线垂直,钝边为1~1.2mm。

(5)管端内外清理。将管端50mm内外表面用角磨机清理干净,露出金属光泽。用脱脂棉蘸丙酮擦洗,直至脱脂棉干净为止。

图2 焊接坡口示意图

(6)管口对中。通过调整工作台及两侧支撑,使两侧连续管在无拘束、自由条件下对中,确保管内不能存在应力,且不允许有错边。对中间隙约0~1mm。

(7)通气体。为了防止焊缝被空气氧化,影响焊缝成形及性能,所以给管内通保护气体。

(8)搭建防风帐篷。氩弧焊对于气流比较敏感,环境风速不得高于2m/s,在有较强空气流动的环境下必须采取保护措施。另外,如果环境温度过高或过低,或有雨雪等都必须进行保护后焊接。

4 焊接成形及性能控制方法

连续管属于小直径的薄壁管,热积累效应比较明显,为了确保焊缝的成形和性能,主要从以下几方面进行控制。

4.1 线能量的控制

连续管在开始焊接时管体较冷,为了使管子能够焊透可采用较大的线能量,由于热循环作用,特别是在焊接后期,热积累现象特别明显,所以要严格控制线能量,在保证熔合焊透的条件下,尽可能选用小线能量,特别是打底焊时,原则上不超过2kJ/cm。这样可以避免后焊区域由于热累积或线能量过大而使组织严重长大粗化,引起接头性能下降。因而合理地调整和控制线能量,可在很大程度上改善焊缝金属的韧性。采用较小的线能量,可以有效减小焊接HAZ的宽度,使焊接接头在承受拉力作用时,更大程度发挥两侧高强度母材对焊接接头的塑性拘束效应,提高焊接接头的整体强度。

4.2 多层多道焊

多层多道焊对改善焊接性能有着特殊作用,在接头或坡口形式一定的条件下,与单道焊相比,小截面焊道的多层多道焊可细化组织,减小残余应力,显著改善焊缝金属的塑性和韧性。这是因为每一次后续热循环,能使加热区组织和性能发生相变重结晶,形成细小的等轴晶,使塑性和韧性得到改善;每道焊缝总量减少,相应地降低了晶粒长大倾向;前一道焊缝对后一道焊缝有一定的预热作用,后一道焊缝对前一道焊缝引起的残余应力进行了去应力退火[17]。因此多层多道焊接头性能比单道焊接头性能要优越得多。

4.3 焊缝保护

保护分两大类:一是用惰性气体进行内外保护,这种保护有利于内焊成形的改善,也防止了有益元素的烧损;二是机械清理保护,即每道焊接完成,在开始下一道焊接前采用机械清理方法清理焊道,清除氧化皮,露出金属光泽。

4.4 层间温度控制

层间温度是指多层多道焊时,当焊接后道焊缝时前道焊缝的最低温度。控制层间温度,一是可促使扩散氢逸出焊接区,有利于防止裂纹的产生;二是可避免焊缝过热造成晶粒严重长大,影响接头性能。

层间温度对热影响区韧性的影响类似于焊接线能量,随着层间温度升高,焊缝金属和热影响区低温韧性降低,而热影响区是焊接接头组织最薄弱的地方,焊缝质量在相当程度上决定于热影响区。通过对层间温度的控制,可以适当的减小焊接线能量,防止晶粒长大,并有利于减少焊接应力、热影响区的热塑性应变量以及热应变脆化的程度。

为了使连续管焊接接头的综合力学性能与母材接近或一致,采取多层多道焊来控制接头的组织性能,同时每层焊之间还要控制层间温度,层间温度一般控制在100℃以下。

4.5 改善应力

连续管的壁厚比较薄,刚度比较小,但是管-管对接时为保证装配精度和满足焊接工艺的要求,均采用刚性装配。焊接时,特别是焊接初期,由于管壁较冷,焊缝冷却速度比较快,使焊接应力很大,对冷、热裂纹的产生都有引发和促进作用。焊接应力的存在同时会降低管体的承载能力和抗疲劳性能。

焊接残余应力产生的根本原因是由于焊缝冷却收缩造成的。所以,焊后用小锤轻敲焊缝及其邻近区域,使金属展开,可起到改善接头应力状态、细化表层金属晶粒的作用。

4.6 加快冷却速度

加快冷却速度具有调节HAZ的温度及温度场分布、减小软化区宽度、调节组织的作用。连续管属于小直径薄壁管,由于小直径钢管本身散热能力弱,焊接过程的热积累作用使得管端整体温度上升,增加了工艺调整的难度,影响焊缝成形,并会导致热影响区扩大和近缝区组织明显粗大,所以提高焊缝冷却速度非常重要。采用铜制冷却块,使用冷循环水在焊接过程中不断冷却,抑制晶粒的长大。

4.7 焊后热处理

为了进一步改善焊接接头的性能,通常需要对焊完后的接头进行热处理。热处理工艺往往根据现场需要各有不同,使连续管管-管对接焊缝组织得到优化,同时达到消除焊接应力的目的。将焊接接头加热到奥氏体相变点以上的合适温度,使接头组织重新结晶,打乱焊缝具有方向性的柱状晶组织,使接头组织晶粒得到细化,焊接应力予以消除。

5 结束语

随着油气勘探开发难度的日益增加和油田降低作业成本的需要,连续油管对接焊技术已在各大油田得到了广泛的使用。连续油管管-管对接焊采用无间隙、窄坡口全自动钨极氩弧焊进行焊接,通过合理的焊丝匹配原则,采用小线能量多层焊、控制层间温度、改善应力、加快冷却及热处理等控制手段,达到细化晶粒、改善焊接接头性能的目的。但是,目前国内连续油管管-管对接自动焊技术仍不成熟,还有很多工作如焊接参数的优化、焊接接头的热处理等问题需要继续加大研究,不断完善。

[1]毕宗岳.连续油管及其应用技术进展[J].焊管,2012,35(9):5-12.

[2]徐克彬,李志勇,王延勇,等.连续管对口焊接技术及现场应用[J].石油机械,2012,40(11):112-115.

[3]陈会年,张国龙,胡清富.连续油管钻井技术的发展及应用[J].石油钻探技术,2000,28(2):19-21.

[4]陈树杰,赵薇,刘依强,等.国外连续油管技术最新研究进展[J].国外油田工程,2010,26(11):44.

[5]章传国.连续油管的发展[J].宝钢技术,2007(2):26-28.

[6]王巧然.连续管技术走进中国石油[N].中国石油报,2008-3-14(3).

[7]刘成.吐哈油田连续油管技术的应用[J].石油矿场机械,2001,30(3):45-47.

[8]李建军,修长征,茹慧灵,等.管道焊接技术[M].北京:石油工业出版社,2007:235.

[9]韩勤.TIG,MIG/MAG及等离子弧精密自动焊接系统[J].焊接技术,2006,35(4):50-53.

[10]姜焕中.焊接方法及设备—电弧焊[M].北京:机械工业出版社,1981:34-38,88-89.

[11]杨文杰.电弧焊方法及设备[M].哈尔滨:哈尔滨工业大学出版社,2007:65-66.

[12]李亚江.焊接材料的选用[M].北京:化学工业出版社,2004.

[13]殷树言,张九海.气体保护焊工艺[M].哈尔滨:哈尔滨工业大学出版社,1989:181-192.

[14]杨庆华.利用自制充氩保护罩提高钛管焊接质量[J].安装,2002(1):20-21.

[15]刘彦明,石 凯,王洪铎.连续油管管-管对接焊工艺方法分析[J].热加工工艺,2014,43(7):186-190.

[16]张燕娜,石凯,刘彦明,等.现场连续油管对接全位置自动焊技术探讨[J].热加工工艺,2010,39(7): 110-112.

[17]顾纪清,阳代军.管道焊接技术[M].北京:化学工业出版社,2005:21-22.

Automatic Welding Technology Research on Coiled Tubing Butt Welding

WANG Weiliang1,2,Yu Han1,2,CHANG Yongle2,XIAN Linyun1,2,LI Hongbin1,2,WANG Haitao1,2,ZHANG Guochao1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to increase the weld performance of coiled tubing butt welding,get high quality butt weld,based on the analysis of tube-tube butt welding method and characteristics,it briefly introduced the selection principle of the tungsten electrode,shielding gas and filling material,as well as preparing work before welding.Combined with the characteristics of coiled tubing and welding process,it put forward some measures,including adopting multi-layer and multi-pass welding to control heat input,interlayer-temperature,accelerated cooling and heat treatment,to achieve the purpose of weld grain refining,improving the welded joint performance.Finally,it pointed that the current domestic automatic welding of coiled tubing technology is still not mature,still need to continue to increase research and keep improving.

welding; coiled tubing; welding material; heat input; accelerated cooling; welding performance

TG444.74

A

10.19291/j.cnki.1001-3938.2016.12.003

国家重大科技专项“36-煤层气钻井工程技术及装备研制(二期)”(项目号2011ZX05036)。

王维亮(1978—),女,硕士,工程师,主要从事连续管焊接方面的研究工作。

2016-03-13

修改稿收稿日期:2016-09-12

罗 刚