2A12铝合金搅拌摩擦焊温度场及接头组织分析*

2016-12-18万夫伟郭新芳卢新生罗瑞霞

万夫伟,郭新芳,赵 明,卢新生,罗瑞霞

(1.中国电建集团核电工程公司,济南 250100;2.中国石油大学(华东)机电工程学院,山东 青岛266580)

2A12铝合金搅拌摩擦焊温度场及接头组织分析*

万夫伟1,郭新芳1,赵 明2,卢新生1,罗瑞霞1

(1.中国电建集团核电工程公司,济南 250100;2.中国石油大学(华东)机电工程学院,山东 青岛266580)

为了获得2A12铝合金搅拌摩擦焊(FSW)焊接过程中焊接温度场的动态演变和焊接热循环曲线的变化规律,探索焊接热作用过程与接头微观组织的内在联系,利用ANSYS软件,建立了搅拌摩擦焊接传热过程的有限元数值分析模型,对6mm厚2A12铝合金FSW焊接过程进行了数值分析,观察了焊核区、热力影响区、热影响区和母材的显微组织,分析了接头不同区域所经历的热作用和机械作用。结果表明,焊核区实质为焊接过程中温度超过了母材实际再结晶温度的区域;焊核区上部、焊核区下部、热力影响区、热影响区的显微组织特征与各自所经历的热-力复合作用具有密切的内在联系。

焊接;2A12铝合金;搅拌摩擦焊;温度场;焊核区;数值模拟

2A12属于Al-Cu-Mg系高强度硬铝合金,广泛应用于航空航天、船舶等工业领域[1-2],但2A12铝合金对热输入敏感,焊接性能差,比如采用钨极氩弧焊工艺,焊缝容易产生热裂纹、气孔、夹渣等缺陷,且接头变形大、抗拉强度低[2-3]。搅拌摩擦焊(friction stir welding,简称FSW)是固相连接技术,与传统的熔化焊接工艺相比,具有高效、节能、环保、接头质量好等诸多优点,在有色金属材料连接中具有广阔的应用前景[4-5]。采用FSW对2A12高强铝合金进行焊接,可避免熔焊易产生的缺陷,且焊接接头性能优异[1,6]。

由于搅拌摩擦焊的热作用过程贯穿整个焊接过程的始终,影响着焊缝金属的塑性流变、再结晶、回复和晶粒长大,成为影响接头质量的关键环节[7-9]。因此,研究FSW热过程是深入理解FSW成形机理、提高焊接质量的重要基础[8-10]。本研究在开展FSW工艺试验基础上,建立了搅拌摩擦焊接过程中焊缝两侧能量不对称分布的数值分析模型,并借助大型有限元分析软件ANSYS,对6mm厚2A12铝合金FSW热过程进行分析,研究焊接温度场的动态演变和焊接热循环曲线的变化规律,探索焊接热作用过程与接头微观组织的内在联系,为优化FSW焊接2A12铝合金提供依据。

1 焊接试验与测试技术

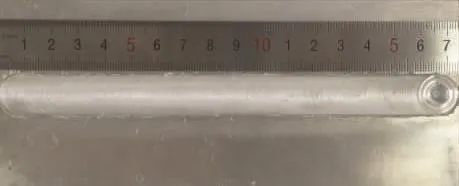

采用FSW-3LM-3012型焊接设备,将2块200mm×60mm×6mm的2A12铝合金板材对焊在一起。焊接速度50mm/min,搅拌头旋转速度600 r/min,轴肩直径15mm,搅拌针直径5mm,预热时间15s。在距工件边沿20mm处开始焊接,焊后工件无约束自然冷却。该组参数下的焊接试验结果如图1所示。

图1 FSW焊缝形貌

利用线切割技术沿垂直于焊缝方向截取金相分析试样。对焊缝横截面进行打磨、抛光,并用混合酸Keller试剂腐蚀试样[11],采用StemiDV4/DR立体式显微镜来观察焊缝宏观形貌和接头的显微组织。

2 数学模型与数值分析

2.1 热源模型

搅拌摩擦焊接的热生成过程是摩擦做功、组织结构转变和金属塑性流动相互耦合共同作用的复杂过程[3]。从理论上对各种因素的影响进行分析时,需做如下假设:忽略塑性变形功和组织结构变化时产生的相变潜热;不考虑搅拌针表面的螺纹;轴肩区和搅拌针与工件的摩擦做功全部转化为热能。

在轴肩与材料摩擦界面上距轴心r处取一微元,则其面积为

设顶锻力F均匀作用于轴肩区,则微元ds上受到的摩擦力为

式中:μ—摩擦系数;

F—轴向顶锻力;

r1—轴肩半径。

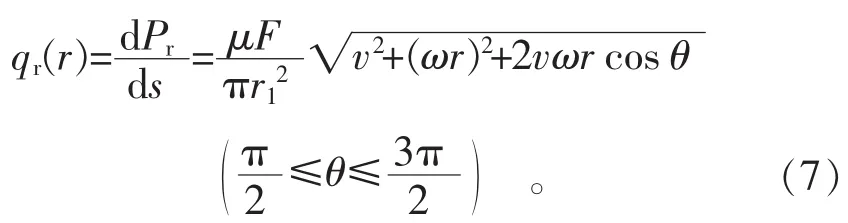

轴肩表面速度合成矢量图如图2所示。

图2 轴肩表面速度合成矢量图

在图2中,对于前进侧(AS)任意点,搅拌头旋转速度与焊接速度夹角为锐角,瞬时速度va升高。而在后退侧(RS),搅拌头旋转速度与焊接速度夹角为钝角,瞬时速度vr减弱。va和vr表达式为

式中:v—焊接速度;

ω—旋转角速度;

r—轴肩上任意点到轴心的距离。

在前进侧,微元ds的功率为

那么,前进侧距轴肩中心为r点的热流密度为

同理,后退侧距轴肩中心为r点的热流密度为

搅拌针产热在焊接过程中也具有重要贡献[11]。将搅拌针产热作为体积热源处理,则其体热流密度可表示为

式中:Q2—搅拌针产热功率;

Q1—轴肩产热功率;

V—搅拌针体积;

λ—为搅拌针产热因子,介于20%~25%[9];

r2—搅拌针半径;

h—搅拌针高度。

2.2 控制方程与边界条件

搅拌摩擦焊的传热服从瞬态传热规律。在直角坐标系中,三维瞬态温度场 T(x,y,z,t)的控制方程为

式中:T—温度;

t—时间;

ρ—密度;

c—比热容;

k—热导率;

q—内热源项。

对流和辐射综合换热边界条件为

式中:n—边界表面外法线方向;

α—表面综合换热系数;

Ta—周围环境温度,取值为20℃。

2.3 网格划分

网格划分如图3所示。采用8节点6面体Solid70热单元,在焊缝及其附近区域划分较细的网格,远离焊缝的地方采用稀疏网格,共计57 600个网格单元。这样既可保证较高的计算精度,又有助于提高运算速度。

图3 网格划分

2.4 载荷施加

在有限元ANSYS中,对于FSW热源载荷可采用面热流密度和体生热率两种方式施加,即在搅拌头轴肩圆环面上施加面热流密度载荷,在搅拌针上施加体生热率载荷。热源的移动可在APDL (ANSYS Parametric Designed Language) 语言编写的子程序中运用循环语句来实现。

3 结果与讨论

3.1 焊接温度场

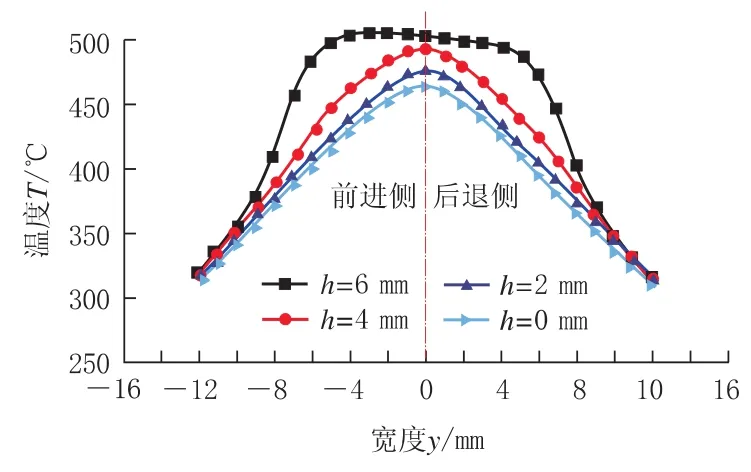

焊接过程中 10s、20s、25s、30s、50s和80s时工件上表面温度场分布云图如图4所示。由图4可见,随着焊接过程进行,工件的温度逐渐升高。在25s左右达到准稳态,高温区域位于工件与轴肩接触面及其附近区域内,呈椭圆形。最高温度达510℃,低于2A12铝合金熔点590℃[12],材料处于塑化状态,属于固相连接。观察温度场云图可见:①最高温度出现在前进侧的搅拌头后方,位于轴肩与搅拌针结合处;②温度场分布关于焊缝中心不对称,前进侧温度略高于后退侧,在搅拌针附近前进侧的温度梯度变化更加剧烈,这与热量在焊缝两侧分布不对称有关;③ 搅拌头后方的高温区域要比其前方的高温区域稍宽,因为随着搅拌头的前进,后面加热的金属对搅拌头后方金属有保温作用,而搅拌头前方温度较低的金属仅通过热传导作用使温度升高,故搅拌头后方高温区稍宽于前方。

图4 焊接过程中温度场动态演变云图

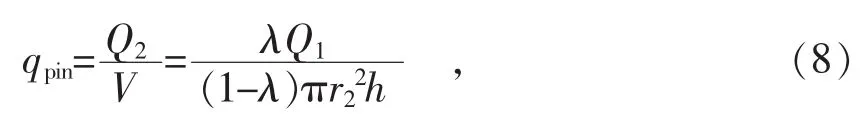

焊缝横截面温度分布随工件厚度的变化如图5所示。从图5中可见,焊缝横截面各点距工件上表面(h=6mm)越远温度越低。其原因是轴肩与工件的摩擦产热是主要的热输入,与轴肩接触的母材吸收了大部分热量,而与搅拌针接触的母材得到的摩擦热量相对较少;工件中间和底部的热量主要是通过热传导获得的,再加上底部钢制垫板的散热作用,造成工件下半部分温度较低。前进侧温度与后退侧温度的差异随着与轴肩距离的增加而减少。在工件上表面(h=6mm)前进侧和后退侧温度不对称分布特征比较明显,而在工件下表面上(h=0mm)这种温度非对称分布特征几乎观察不到。

焊缝横截面温度场分布与宏观形貌如图6所示。由图6(a)焊接接头横截面温度分布云图可见,沿着工件厚度方向,温度高于436℃(该值为2A12的实际再结晶温度)的区域上宽下窄,呈“倒金字塔”形。对比图6(a)与图6(b)发现,图6(a)中温度高于436℃区域的形状与图6(b)中焊接接头焊核区的形貌相似,表明计算结果与试验结果相吻合。

图5 焊缝横截面沿厚度方向上的温度分布

图6 焊缝横截面温度场分布与宏观形貌

3.2 焊接热循环曲线

在前进侧取与焊缝中心距离4mm,与工件开始边距离为25mm、40mm、50mm、70mm和90mm的5个点,绘制焊接热循环曲线,结果如图7所示。图7中除A点外各点的温度变化过程基本相同,不随位置改变而改变。A点的焊接热循环曲线比后续各点曲线升温速度快,是由于该点位于预热区,搅拌头在此停留时间比其他点长,受到静止热源的作用。但A点最高温度同其他各点相比几乎相等,也表明FSW工艺试验中所选取的预热时间15s是合适的。

图7 距焊缝中心等距离点的热循环曲线

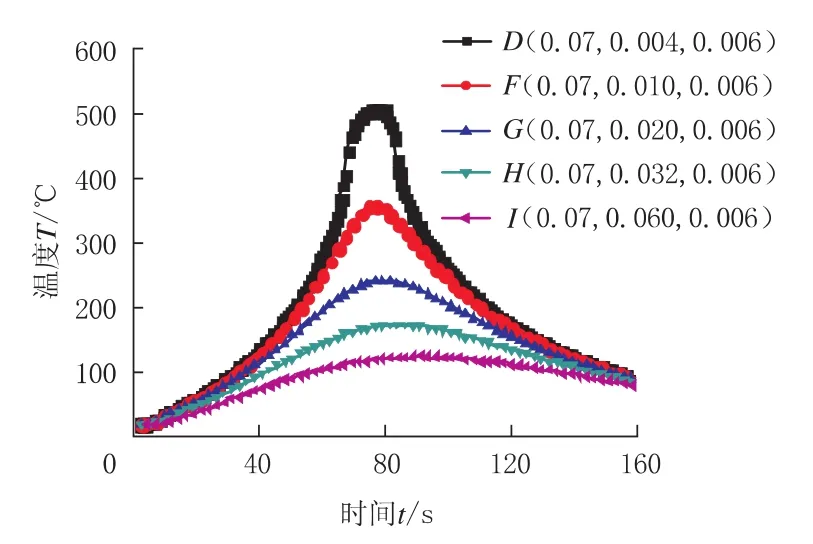

在前进侧距焊件开始边70mm处,分别取距离焊接中心面4mm、10mm、20mm、32mm和60mm的5个点,绘制焊接热循环曲线,结果如图8所示。从图8可见,焊接过程中搅拌头沿焊接方向移动时,工件上各点的温度随时间变化由低到高,达到峰值温度,又由高到低,且升温速度大于冷却速度;随着与焊缝中心距离的增大,各点的峰值温度迅速下降。

图8 距焊缝中心不同距离点的热循环曲线

沿焊件厚度方向等距离点的热循环曲线如图9所示。由图9可知,4个点温度变化趋势一致,以同样的变化趋势,同时达到峰值温度。但距工件上表面越远,峰值温度越低。总体来看,由于4个点的间距比较小(仅为2mm),且2A12铝合金导热性能良好,因此厚度方向上的温差并不明显。

图9 工件不同厚度处各点的热循环曲线

3.3 组织分析

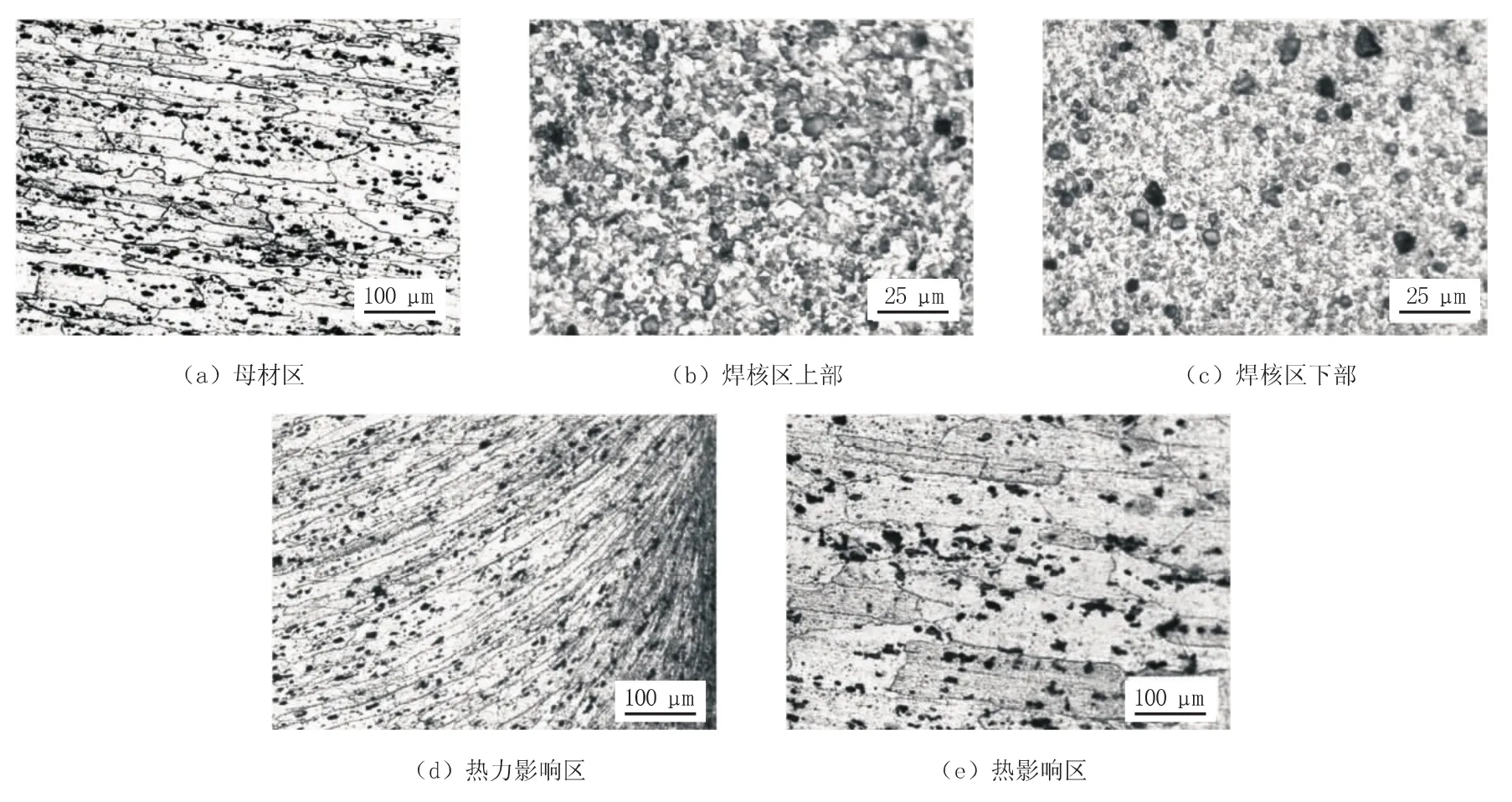

试验所得焊接接头的微观组织金相照片如图10所示。由图10可见,焊核区、热力影响区、热影响区的组织与母材明显不同。母材区(见图10(a))是典型的轧制组织,晶粒呈板条状,沿轧制方向分布。焊核区(见图10(b)和图10(c))的晶粒在搅拌针的强烈机械搅拌和摩擦热共同作用下发生显著的塑性变形,发生动态再结晶,再结晶的晶粒长大后在搅拌针的机械作用下发生破碎,形成等轴、细小的晶粒。焊核区晶粒尺寸及强化相在厚度方向上表现出明显的差异。焊核区上部(见图10(b))晶粒尺寸相对于焊核区下部(见图10(c))略大,强化相较少。这一现象与焊核区沿厚度方向上温度分布有关。焊核区上部温度较高且冷却时间较长,再结晶后的晶粒经历较长时间的长大;又由于焊核区上部温度超过了强化相的固溶温度,强化相熔化后进入基体,经过时效处理析出细小均匀的强化相粒子,因而在图10(b)中观察不到大的黑色颗粒。而焊核区下部的温度低于强化相的固溶温度,不利于强化相粒子熔入基体;再结晶的晶粒长大程度不如焊核区上部,不能熔于基体的强化相反而由于被加热而变得粗大,因此可在焊核区下部观察到大颗粒的强化相。热力影响区(见图10(d))虽也经历了热作用和机械搅拌作用,塑性变形的晶粒发生回复、再结晶,来不及长大就在搅拌力和进给力的双重作用下发生热剪切,晶粒被拉长,呈明显弯曲状。热影响区(见图10(e))只经历了热作用,晶粒变粗,成为焊接接头最薄弱的区域。

图10 搅拌摩擦焊接头的微观组织

4 结 论

(1)分析了焊接温度场的瞬态演变和焊缝区一系列特征点的焊接热循环曲线的变化规律,准稳态时焊接温度场分布不对称,最高温度出现在前进侧。

(2)将数值计算结果与焊接试验结果进行了对比分析,发现试验所得焊接接头的焊核区与计算所得温度场云图中温度高于2A12铝合金的实际再结晶温度的区域形貌相吻合。

(3)对焊接接头的微观组织进行了分析,发现焊核区上部、焊核区下部、热力影响区、热影响区的最终显微组织形貌与各自所经历的热作用和机械作用具有密切的内在联系。

[1]徐效东,杨新岐,周光,等.铝合金2024-T4搅拌摩擦焊搭接接头组织与性能分析[J].航空材料学报,2012,32(3):51-56.

[2]FERSINI D,PIRONDI A.Fatigue behavior of Al2024-T3 frictionstirweldedlapjoints[J].EngineeringFractureMechanics,2007(74):468-480.

[3]WU C S,ZHANG W B,SHI L,et al.Visualization and simulation of plastic material flow in friction stir welding of 2024 aluminum alloy plates[J].Transaction of Nonferrous Metals Society of China,2012(22):1445-1451.

[4]张志云,陈茂爱,武传松.耐磨铝硅铜合金的双面搅拌摩擦焊[J].焊接学报,2012,33(5):37-40.

[5]HIRASAWA S,BADARINARAYAN H,OKAMOTA K,et al.Analysis of effect of tool geometry on plastic flow during friction stir spot welding using particle method[J].Journal of Materials Processing Technology,2010(210):1455-1463.

[6]姬生星,周友龙,曾菲圆,等.2A12铝合金搅拌摩擦焊工艺性能研究[J].焊接技术,2013,42(11):24-26.

[7]徐韦锋,刘金合,朱宏强.2219铝合金厚板搅拌摩擦焊接温度场数值模拟[J].焊接学报,2010,31(2):63-66.

[8]李红克,史清宇,赵海燕,等.热量自适应搅拌摩擦焊热源模型[J].焊接学报,2006,27(11):81-85.

[9]SONG M,KOVACEVIC R.Thermal modeling of friction stir welding in a moving coordinate system and its validation[J].International Journal of Machine Tools&Manufacture,2003(43):605-615.

[10]BUFFA G,DUCATO A,FRATINI L.FEM based prediction of phase transformations during friction stir welding of Ti6Al4Vtitaniumalloy[J].MaterialScienceandEngineering,2013(581):56-65.

[11]周冠男,沈以赴,李博,等.搅拌摩擦点焊下压量对界面畸变的影响[J].焊接学报,2013,34(9):75-78.

[12]张伟,魏刚,肖新科.2A12铝合金本构关系和失效模型[J].兵工学报,2013,34(3):276-282.

Analysis on Temperature Field and Microstructure of 2A12 Aluminum Alloy Friction Stir Welding

WAN Fuwei1,GUO Xinfang1,ZHAO Ming2,LU Xinsheng1,LUO Ruixia1

(1.PowerChina Nuclear Engineering Company,Jinan 250100,China;2.College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266580,Shandong,China)

In order to get temperature filed dynamic evolution and the change rule of welding thermal cycle curve of 2A12 aluminum alloy during friction stir welding(FSW) process,explore the inner link between welding thermal effect and welded joint microstructure,a finite element numerical analysis model of FSW heat transfer process was established by using ANSYS.It carried out numerical analysis for 6mm thickness 2A12 aluminum alloy FSW process,the microstructures in weld nugget zone(WNZ),thermo-mechanical affected zone(TMAZ),heat affected zone(HAZ) and base metal were observed,and the thermal effect and mechanical effect in different zones of welded joint were analyzed.The results showed that the weld nugget zone is the region within which the temperature during welding is higher than the re-crystallization temperature of the base metal,and the microstructure features of the upper and lower part of WNZ,TMAZ,and HAZ are related to different thermal and mechanical combined actions which have been experienced in the welding process.

welding;2A12 aluminum alloy;friction stir welding;temperature field;weld nugget zone;numerical simulation

TG407

A

10.19291/j.cnki.1001-3938.2016.09.003

中央高校基本科研业务费专项资金资助项目(项目号CX2013048)。

万夫伟(1987—),男,硕士,主要从事电厂焊接技术管理工作。

2016-05-04

谢淑霞