主减速器齿侧间隙测量调整新方法研究

2016-12-17林巨广

林巨广, 王 鹏, 汪 超

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

主减速器齿侧间隙测量调整新方法研究

林巨广, 王 鹏, 汪 超

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

文章针对主减速器齿侧间隙调整方法效率不高和不可靠的问题,设计了一种针对齿侧间隙的试验台和一种新的测量调整方法——旋转测量法。采用以S7-300为主站、西门子驱动电机为从站的分布式控制方案,设计了精准的测量方式,优化了算法,使试验台调整间隙的效率和质量大幅提高;讨论了试验台的机械设计、硬件设计、齿侧间隙的测量方式并验证了试验结果。

主减速器;齿侧间隙测量调整;旋转测量法

0 引 言

在伺服驱动系统的传动机构中,齿轮传动因其瞬时传动比为常数、传动精度高、承载能力大等优点,成为目前使用较多的传动机构[1]。随着各类机械的发展,尤其是汽车行业与航空机械领域,对齿轮副的配合精度要求越来越高。齿侧间隙作为齿轮副的重要指标之一,其精度对整个传动系统的影响非常大。

所谓齿侧间隙,是指相互配合的齿轮之间一方的节圆齿侧厚与另一方的节圆齿厚之差,通常工业上都会要求将齿侧间隙控制在最合适的范围内。若齿侧间隙过大,会影响整个传动系统的平顺性,甚至会产生异响;而齿侧间隙过小,会导致工作齿面上的载荷不均匀,齿面过早被磨损,甚至造成根切现象,极大地影响齿轮的寿命。

目前,国外已经研制出各类精度相当高的测量和调整齿侧间隙的自动化机器,而国内各机械加工厂调整齿轮副的齿侧间隙方法(如打表法、咬铅法和塞规法)基本靠人工手动调节,付出的人力、精力相当大,调出的产品质量却良莠不齐。由于购买国外的机器代价昂贵,所以在国内研发出齿侧间隙测量调整试验台具有重要意义。

目前,国内外已有许多学者对该课题有了相应的研究[2-9]。文献[2-3]结合时变刚度和传递误差对含有间隙的齿轮系统做了理论分析;文献[4]对齿轮系统在不同转速、不同负载和不同齿侧间隙条件下进行了大量的试验,对试验数据进行数学统计和分析后总结出了含侧隙齿轮故障的动力学特性;文献[5]提出了由于齿隙非线性属于不可微的强非线性,对它的补偿非常困难,同时越来越高的工程应用性能指标要求必须解决齿隙非线性问题;文献[6]研究了间隙对含摩擦和时变啮合刚度的齿轮系统动力学的影响,揭示了实际齿面特征对齿轮传动系统的振动和噪声影响;文献[7]详细研究了啮合过程中各影响参数的计算,对动力学方程进行了数值仿真。

1 测量齿侧间隙的方法

主减速器背齿与主锥齿轮的齿侧间隙为一轮节圆上的齿侧宽与另外一轮节圆上的齿厚之差,也就是齿轮圆周侧隙。

1.1 打表法

使用百分表可以比较精确地测量出齿侧间隙,这是目前工厂里较为常用的方法。在本文设备使用打表法测量齿侧间隙时,利用驱动电机抱闸先将主锥固定抱死,再将百分表打在合适的位置,如图1所示;紧接着左右加载轴带动背齿先正向旋转,保持2 s,因为驱动轴抱死,锥齿不能转动,所以背齿只能与锥齿之间紧紧贴合在一起,记录下此时百分表读数;然后带动背齿反转,保持2 s,使背齿另一面与锥齿贴合,再记录下此时百分表读数,得到读数差Jn,则齿侧间隙Jn为:

(1)

其中,R为分度圆的半径;L为百分表触头与背齿齿轮轴线的距离。

图1 打表法操作方法

使用打表法测量的优点是测量数据较为精确,缺点是要依赖有经验的工人操作,耗费人力。

1.2 咬铅法

咬铅法是将铅条放入齿轮副的轮齿之间,转动齿轮副对其进行滚压,再测量滚压后铅条相邻两边最薄处的厚度之和,即所要测量的齿侧间隙。

咬铅法的优点是操作简单、工序时间短,对操作空间要求较低,缺点是铅条的硬度和厚度对测量结果的影响较大。

1.3 塞规法

塞规法是在一对相互啮合的齿轮副中,转动其中一齿轮,使其轮齿与另一齿轮轮齿贴紧,用塞规测量轮齿另一侧的最小间隙,也就是齿侧间隙。其优点是操作简单、适用面广,缺点是对操作空间有一定的要求,且操作费时。

2 旋转测量法

在总结了现有的各类测量方法后,本文设计了一种新的测量方式——旋转测量法。具体的测量方法和计算方式描述如下。

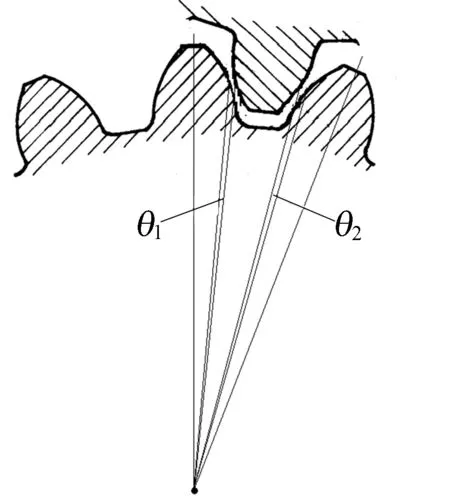

旋转测量法的测量原理图如图2所示。

图2 测量原理图

(1) 通过加载试验对主减速器的速比S进行精确计算,即

(2)

其中,α0、β0和γ0分别为驱动电机旋转度数、左加载和右加载电机旋转度数,每个电机的旋转度数可以从各电机的编码器中监测到精确数值。为了避免齿侧间隙对速比检测的影响,应在加载实验匀速阶段取点记录编码器的变化值。

(2) 得到速比的精确数值后,使用旋转测量法来测量齿侧间隙。首先记录下3个伺服电机的初始编码器数值,再让驱动电机带动主减速器正转,保持2 s后停止,驱动抱死,加载电机扭矩控制使主锥背齿紧贴,记录当前编码器变化数值并换算成度数,得到正传过程驱动电机、左/右加载电机的旋转度数α1、β1、γ1,此时得到角度θ1为:

(3)

(3) 让驱动电机带动主减速器以相同的方式反转,得到反转过程的各电机旋转度数α2、β2、γ2,得到角度θ2为:

(4)

(4) 齿侧间隙对应的角度θ为:

(5)

得出齿侧间隙Jn为:

(6)

将(6)式导入上位机的程序中,用来计算齿侧间隙实际值。

3 调整齿侧间隙的方法

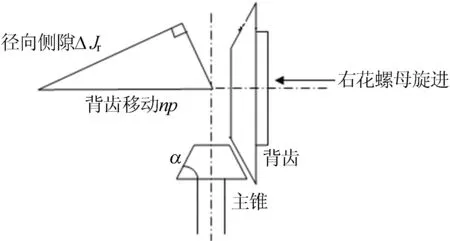

测得齿侧间隙Jn后,对间隙进行调整。根据相应的计算,得到右花螺母需要旋进的圈数n,在实际动作时,左花螺母先旋出n圈,右花螺母再旋进n圈。动作示意图如图3所示。

图3 齿侧间隙测量示意图

由图4可知,当右花螺母旋进n圈时,整个背齿向左平移的位移为np,其中p为花螺母的螺距。然而背齿与主锥的啮合面是个斜面,角度为α。换算成齿轮径向侧隙变化,经计算可得:

(7)

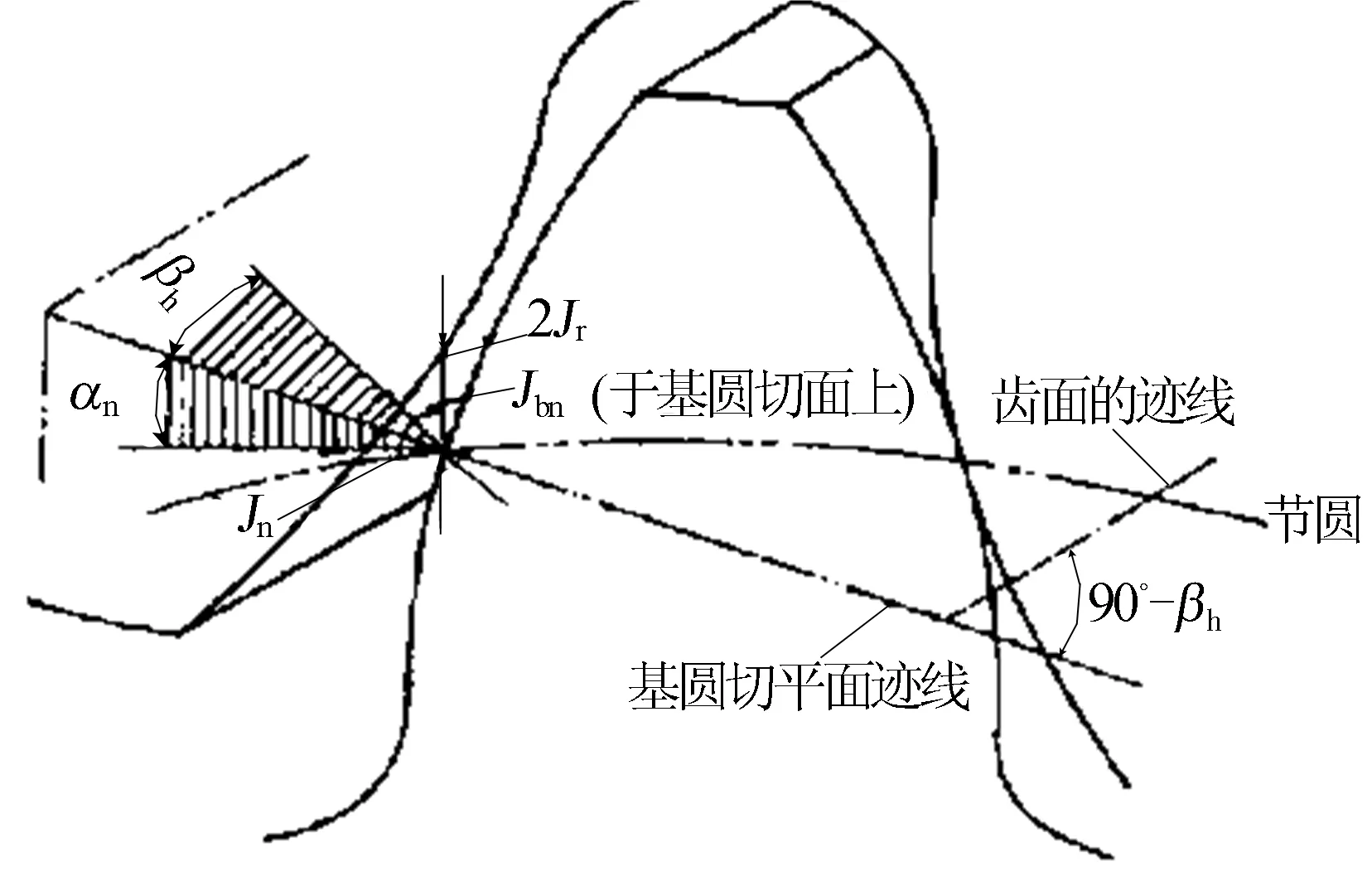

齿轮径向侧隙Jr不是之前测得的齿轮圆周侧隙Jn,两者之间的关系[10]如图4所示。

图4 齿侧间隙

图4中,Jbn为齿轮法向侧隙;βh为基圆螺旋角;Jr=Jn/(2tanαn),其中,αn为端面压力角,由此可得:

(8)

由(8)式可以看出,调整花螺母完全可以改变实际的齿侧间隙,且调整的圈数n与Jn是线性关系。齿轮圆周侧隙满足:

(9)

其中,Jn0为厂家要求的齿侧间隙标准值。综合(8)式和(9)式可得右花螺母需要旋进的圈数n为:

(10)

将(10)式导入上位机的程序中,计算出右花螺母需要旋进的圈数。

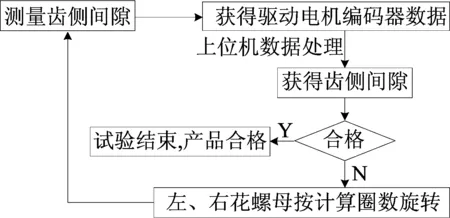

本文试验台的测量与调整策略如图5所示。

图5 试验台测量与调整策略

4 齿侧间隙调整试验台的机构设计

4.1 机械结构

齿侧间隙调整试验台的整个机械部分较为复杂,主要由定位机构、驱动机构、测量机构、调整机构以及加载机构组成。齿侧间隙调整试验台的机械结构如图6所示。

图6 试验台机械结构

定位机构由3组滑台组合而成,滑台使用西门子公司的伺服电机带动丝杠进行旋转,从而实现驱动电机在X、Y、Z方向上的精确定位,使得驱动轴与主减速器得以精确配合。驱动机构主要由驱动电机、带传动结构以及定位轴组成,其功能是转动主减速器以测量不同位置的间隙、保持抱闸状态以测量间隙。测量机构的主要功能是对工件进行端跳测量和左右胀量的测量。调整机构的功能是在检测到产品不合格的情况下,用花螺母对工件进行调整,以得到合适的齿侧间隙。加载机构由2个加载电机组成,实现的功能是带动锥齿旋转,以便测量间隙。

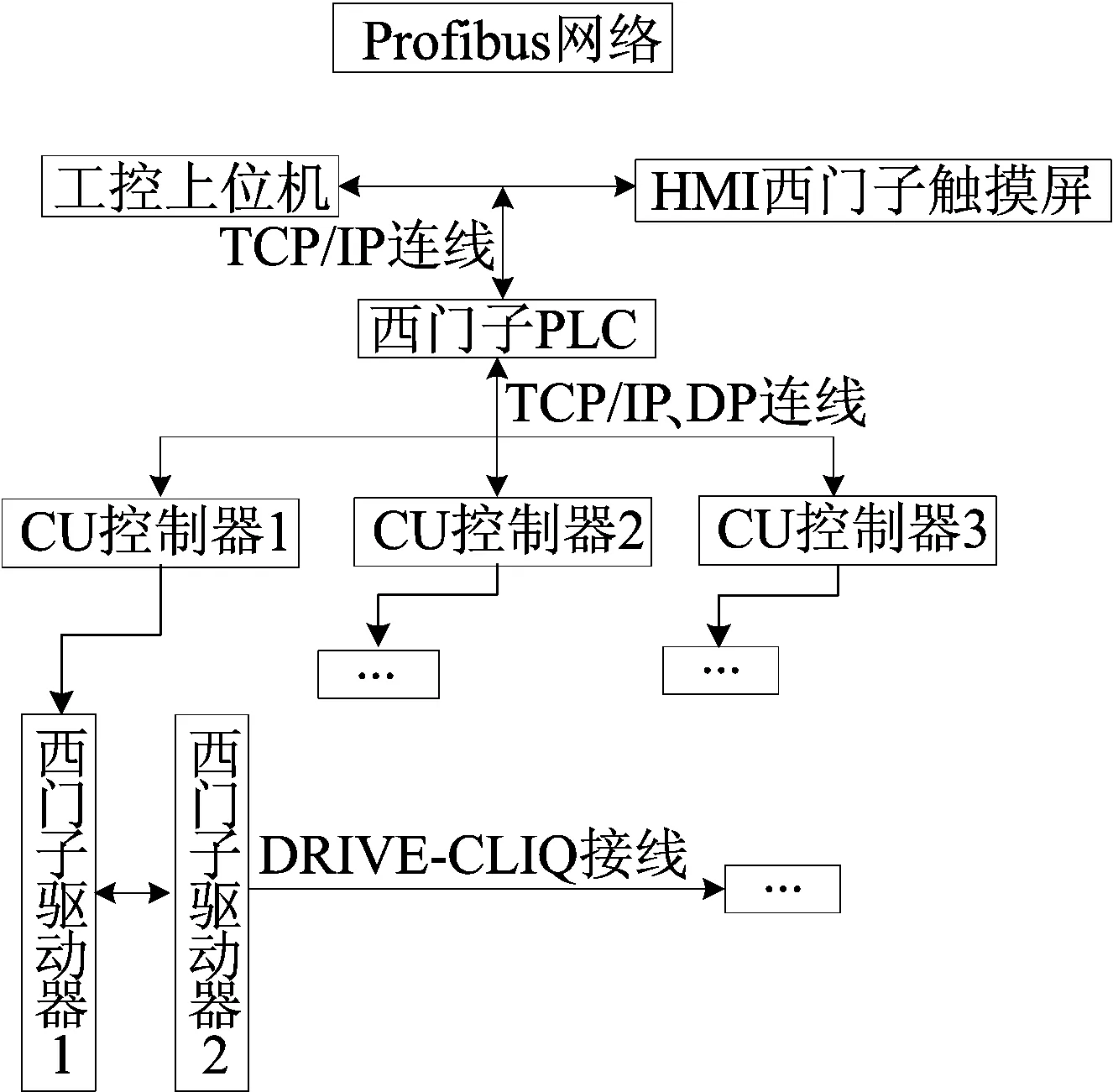

4.2 硬件配置

本系统采用的硬件配置如下:西门子的S-7 300 PLC,MP 277-10的触摸屏多功能面板;研华的PPC-3120-R2GAE的平板电脑;西门子ET200S模块、ET200Pro 模块、西门子S120 的CU320-2PN控制模块(3个)、BLM整流模块、制动单元、驱动电机(8个)、气缸(7个);KEYENCE GT2系列高精度接触式数字传感器。齿侧间隙调整试验台的硬件配置如图7所示。

图7 齿侧间隙调整试验台的硬件配置

4.3 驱动器的选择

目前在车辆工业中,齿侧间隙的大小通常调整为0.15~0.40 mm,故而间隙的测量与调整需要相当高的精度,通常厂家对齿侧间隙的精度要求都在0.01 mm左右。本文系统为了能实现非常精准的控制和调整功能,选用了西门子公司的SINAMICS S120驱动器。该驱动器集矢量控制和伺服控制于一身,有DC-AC和AC-AC 2种类型。本文系统选用书本型DC-AC,该类型的整流、控制单元与逆变皆为独立模块,且控制单元与逆变单元之间的交互通过西门子的DRIVE-CLIQ接线方式实现。

5 试验数据以及曲线验证

将(6)式与(10)式导入上位机程序后,进行相关的试验对本文设计的旋转测量法进行验证,再使用Matlab对数据进行分析。

5.1 试验方法

需要进行的试验有2组。第1组试验是为了验证齿侧间隙测量公式(6)式的正确性,该组试验将使用本文设备测量10个主减工件的齿侧间隙,并同时使用百分表测得每个工件的实际齿侧间隙,将实际值与设备测量值进行对比,验证公式的正确性。第2组试验在单个工件上进行,为了收集更加详细的数据,将每次需要调整的间隙乘以30%,即每次只调整30%的间隙,逐次逼近,再根据收集到的数据,利用Matlab数据处理软件对其进行数据拟合与函数配合,找出实际的调整拟合曲线,再将其与(10)式对比,验证公式的正确性。

5.2 试验注意事项

因为需要实现的功能要求误差非常小,所以对主减速器工件的精度要求非常高。试验时必须使用实际生产的高精度工件,不能使用毛坯件,否则会影响试验的准确性。

试验得出的拟合函数只适用于与本次试验工件型号相同的工件,其他型号的则需再做分析。

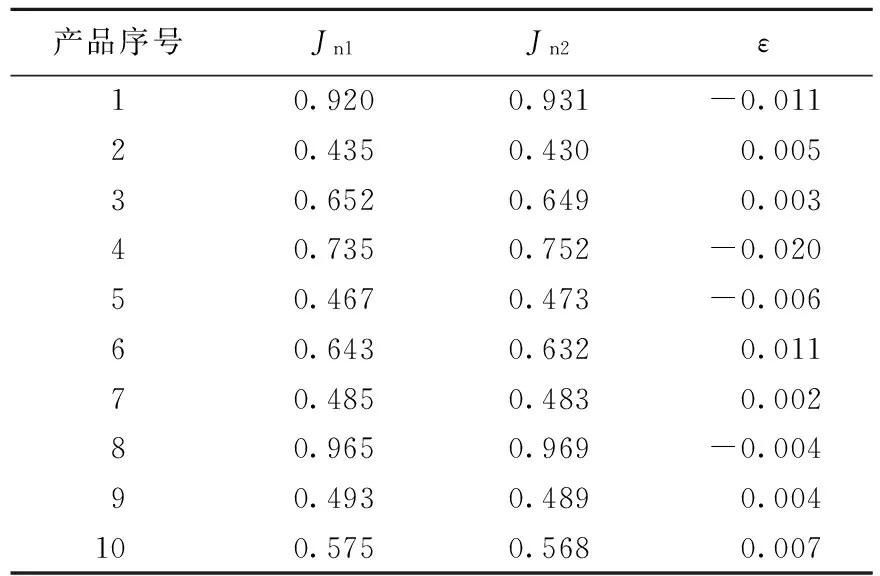

5.3 第1组试验数据采集与验证

试验采用的主减速器是代号为440的工件,由机械图纸可知,其端面压力角αn=18.4°,啮合面角度αn=44.5°,花螺母螺距p=2.00 mm,齿侧间隙的标准值Jn0=0.35 mm。第1次试验采集到的数据见表1所列。其中,Jn1为每次设备测得的齿侧间隙大小;Jn2为每次使用百分表实测的齿侧间隙大小;ε为Jn1与Jn2的误差。

表1 第1组试验数据采集结果 mm

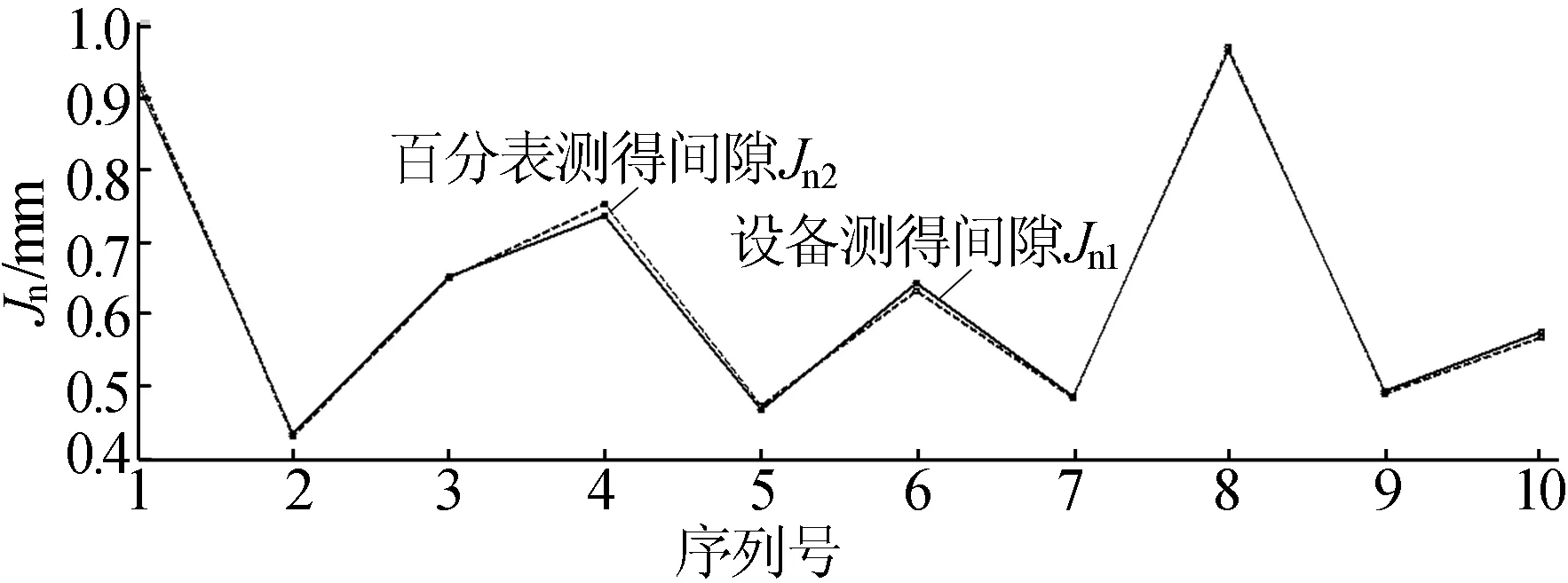

使用Matlab软件作出对比图如图8所示。

图8 本文设备与百分表测量的齿侧间隙对比

从图8可以看出,本文设备测得的数据与百分表测得的十分接近,误差基本控制在0.02 mm以内,验证了齿侧间隙的测量公式(6)式的正确性,即使用旋转测量法来测量齿侧间隙是完全可行的。

5.4 第2组试验数据采集与验证

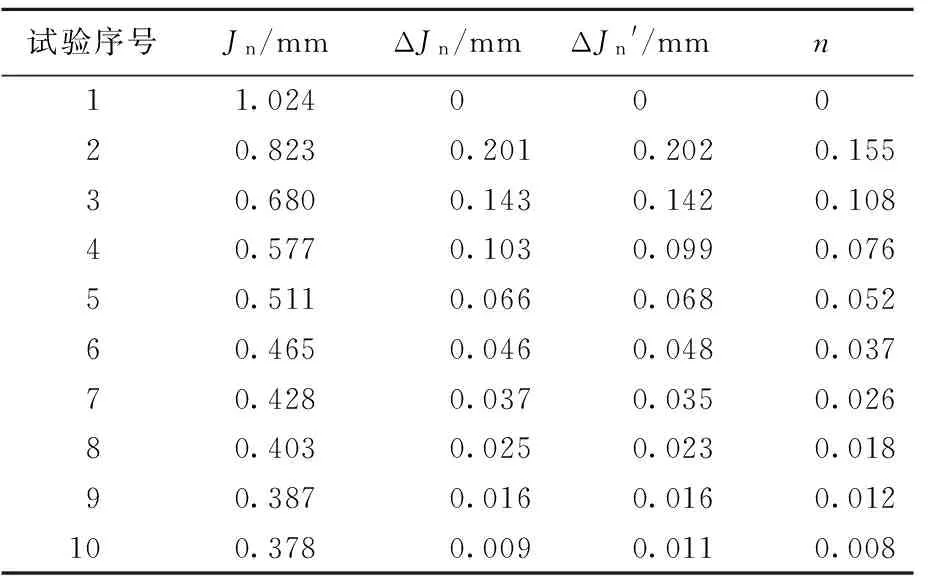

本次试验基于单个工件进行,使用的工件和第1组试验工件参数相同,仍以每次调整30%逐次逼近间隙标准值0.350 mm,采集到的数据见表2所列。

表2 第2组试验数据采集结果

表2中,n为右花螺母拧进的圈数;ΔJn为齿侧间隙的变化值;ΔJn′为根据公式计算出的预期变化值。对比可以看出ΔJn的大小与期望值ΔJn′非常吻合,误差基本控制在0.01 mm以内,验证了(10)式的正确性,即齿侧间隙的调整方式是可行的。

6 结 论

本文基于调整齿侧间隙的目的,设计了新型的齿侧间隙测量调整试验台。首先介绍了设备的机械与硬件结构,提出了一种新的齿侧间隙测量方法——旋转测量法;然后从机构设计上进行分析,得出了齿侧间隙的调整方程;最后进行了2次试验,验证了测量方法与调整方式的可行性。经过试验验证,该试验台可以提升工业上的齿侧间隙调整效率与产品的质量,提高了经济效益,为国产主减速器的优化提供了科学依据。

[1] 邱新桥,陈建国.圆柱齿轮齿侧间隙自动补偿新方法的研究[J].机械传动,2003,27(4):49-50.

[2] 王立华,李润方,林腾蛟,等.齿轮系统时变刚度和间隙非线性振动特性研究[J].中国机械工程,2003,14(13):1143-1146.

[3] 陈安华,罗善明,王文明,等.齿轮系统动态传递误差和振动稳定性的数值研究[J].机械工程学报,2004,40(4):21-25.

[4] 于良会.齿轮侧隙故障动力学特性与诊断方法研究[D].沈阳:东北大学,2013.

[5] 黄俊朋. 提高含齿隙伺服系统运动精度的控制研究[D].哈尔滨:哈尔滨工业大学,2010.

[6] 陈思雨,唐进元,谢耀东.齿轮传动系统的非线性冲击动力学行为分析[J].振动与冲击,2009,28(4):70-75.

[7] LIN H H,HUSTON L.Dynam ic loading on parallel shaftgears:NASA Contractor Report 179473[R].NASA of US:Lewis Research Center,1986:NASA-CR-179473.

[8] 李惠彬.振动理论与工程应用[M].北京:北京理工大学出版社,2006:223-228.

[9] 石照耀,康焱,林家春.基于齿轮副整体误差的齿轮动力学模型及其动态特性[J].机械工程学报,2010,46(17):55-61.

[10] 刘岚岚,赵煕萍,周海.圆柱齿轮传动齿侧间隙的给定及其检测[J].航天标准化,2004(2):13-15.

(责任编辑 胡亚敏)

A new method of main reducer gear backlash measuring and adjusting

LIN Juguang, WANG Peng, WANG Chao

(School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

To solve the problem of inefficiency and unsteady quality in the adjusting technique of the main reducer gear backlash, a test bed and a new measuring and adjusting technique called rotating measurement method are designed for the main reducer gear backlash. In this test bed, S7-300 is used as the master station and Siemens drive motor as the slave station. The precise measuring method is designed and the algorithm is optimized, thus enhancing the efficiency and quality of adjusting the backlash by test bed. The mechanical design, hardware design and the measuring method of backlash are studied and the test verification is made.

main reducer; backlash measuring and adjusting; rotating measurement method

2015-06-15;

2015-07-08

国家“十二五”科技支撑资助项目 (2012BAF06B01);国家智能制造装备发展专项资助项目(发改办高技[2011]2548号)

林巨广(1963-),男,安徽霍邱人,博士,合肥工业大学教授,博士生导师.

10.3969/j.issn.1003-5060.2016.11.002

TH132.41;TH16

A

1003-5060(2016)11-1446-05