抗剪加固用U形纤维布条带预应力系统设计及试验

2016-12-16周朝阳韩殿牧原赵波涌

刘 君,周朝阳†,韩殿牧原,2,赵波涌,任 达,3

(1.中南大学 土木工程学院,湖南 长沙 410075;2.广州地铁设计研究院有限公司,广东 广州 510010;3. 广州大学 土木工程学院,广东 广州 510006)

抗剪加固用U形纤维布条带预应力系统设计及试验

刘 君1,周朝阳1†,韩殿牧原1,2,赵波涌1,任 达1,3

(1.中南大学 土木工程学院,湖南 长沙 410075;2.广州地铁设计研究院有限公司,广东 广州 510010;3. 广州大学 土木工程学院,广东 广州 510006)

针对传统纯粘贴纤维增强复合材料(FRP)抗剪加固钢筋混凝土梁技术中,FRP强度利用率低、端部极易发生剥离和被动受力等问题,自主研发了抗剪加固用U形纤维布条带预应力系统.它由锚固装置、张拉装置和转角圆钢3部分组成.详细给出了各部件尺寸的设计方法和预应力施工工艺.设计制作了适用于2层50 mm宽FRP的预应力系统,分别进行了1组直线条带的承载力试验和8组抗剪U形条带的预应力损失试验研究.结果表明:预应力系统能够有效锚固FRP并实现拉断破坏,使其强度利用率最大可达到96.1%;各部件尺寸设计方法是安全可靠的;施工工艺能够在确保FRP两侧应力的均匀性和对称性的基础上施加不同大小的预应力值;预应力系统适用于施加244.84 MPa以上预应力值的抗剪FRP,其长期预应力损失比约为15%.

预应力系统;U形纤维布;抗剪加固;锚固;预应力损失

由于材料老化、环境侵蚀、设计失误、施工出错、功能改变等因素,当混凝土梁抗剪承载力不足,或抗弯加固后梁的抗剪承载力小于抗弯承载力时,就需要进行抗剪加固[1].采用纤维增强复合材料(FRP)片材对混凝土梁进行抗剪加固是目前最常用的形式之一.

虽然FRP传统纯粘贴方法简便易行且应用广泛[2-3],国内外也制定了相关技术标准规范[4-5],但是该技术的以下缺点严重阻碍了其在抗剪加固中进一步的发展:1)FRP端部缺乏可靠的锚固措施,在纤维应力水平尚低时,加固结构极易发生因FRP端部剥离而导致的受剪脆性破坏.几乎所有的侧面粘贴和绝大多数U形粘贴抗剪加固梁都发生这种破坏[6];2)FRP被动受力,纤维应力明显滞后于加固梁的应力,只有加固梁变形足够大时才能逐渐发挥其高强特性.

近年来,各国学者积极探索了抗剪加固中FRP端部锚固技术[7]和预应力技术[8-9]以解决其端部剥离和应力滞后的问题.虽有不少进益,但鲜有学者能够将锚固技术和预应力技术相结合.最引人注目的是剑桥大学Lees团队[10-11]所开发的一种环包FRP预应力技术,该技术采用了一种热塑性碳纤维增强复合材料(CFRP)条带,通过加热熔焊形成环形封闭条带后,再提升内置钢垫块高度以对封闭条带施加预应力.文献[10-11]利用此技术分别对矩形梁和T形梁进行了预应力CFRP抗剪加固,试验结果表明该方法能够较大幅度提高CFRP的强度利用率和构件的抗剪承载能力.但值得注意的是,T形梁试验中CFRP条带穿过的孔槽均为预留的折线孔槽,试验比较容易实现;而实际待加固梁上方通常布置有配筋较密的现浇板、预制板或墙,钻取环形孔槽会非常困难,且该过程极易对原结构造成内部损伤.这也是该技术难以推广应用的根本原因.

其实,只要采用U形条带就可避开形成封闭条带的实际困难或其衍生的问题.为此,本团队自主研发了抗剪加固用U形纤维布条带的预应力系统,以解决U形条带端部锚固及预应力实施等技术难题.设计制作适用于2层50 mm宽FRP的预应力系统,分别进行1组承载力试验和8组持续23 d(552 h)的抗剪FRP预应力损失试验研究,探究该预应力系统部件尺寸设计方法的安全性,预应力施加方法的可靠性,施工工艺的可行性,预应力损失的基本特性和预应力大小对预应力损失的影响.

1 系统简介

预应力系统主要目的是实现U形无粘贴预应力FRP布抗剪加固钢筋混凝土梁.该预应力系统由锚固装置(2个)、张拉装置(1个)和转角圆钢(2个)3部分组成,具体如图1所示.

图1 纤维布预应力系统Fig.1 Prestressing system for FRP sheet

1.1 锚固装置

锚固装置安装在梁两侧,由2块自锁锚板和2根植筋螺杆组成,如图1(a)所示.待FRP与2块自锁锚板分别绕结并装配成整体后,再用2根植筋螺杆将自锁锚板固定到混凝土梁侧面.其主要目的是防止FRP端部的法向剥离和切向剥离,形成可靠的传力机制,将FRP所受轴向应力有效传递到混凝土基材中.

图2给出自锁锚板示意图和FRP绕结方法[12-13].该锚板充分考虑了FRP布的柔性、金属材质的刚性以及钢筋混凝土梁的构造特点;巧妙利用摩擦原理,仅需将FRP端部绕结在锚具上,即可使FRP达到锚固状态.

图2 自锁锚板Fig.2 Self-locking anchor plate

自锁锚板不同于其它锚具的显著特征如下:1)不用(也不排斥)粘胶即可很方便地通过自锁获得越拉越紧的锚固效果;2)通常所需厚度可以薄至几个毫米,故对加固构件外观影响很小;3)十分紧凑,无需拼装,锚固时梁每侧开孔2个即可,且孔距调整方便,有利于防止锚固孔成列对梁体锚固区造成局部损伤.4)片材到构件表面的距离可为包括零在内的任何值,实现有粘贴或无粘贴加固方式.

1.2 张拉装置

张拉装置安装在梁底面,由2块对称楔形锚板和2根张拉螺杆组成,如图1(b)所示.在锚固装置安装完成后,将两侧FRP分别绕结在2块楔形锚板上,再通过2根张拉螺杆将楔形锚板装配成整体.楔形锚板主要目的是对FRP中部进行锚固,作为施加预应力的传力装置;同时保证梁底与梁侧FRP的平齐,使得梁底FRP所受轴向力能够有效传递到两侧FRP.

图3给出楔形锚板示意图和FRP绕结方法.FRP预应力的施加是通过对称紧固2根张拉螺杆的方式来实现,预应力值的大小则通过梁两侧FRP表面应变读数来控制.

1.3 转角圆钢

转角圆钢安装在梁底转角处,如图1(c)所示.其主要目的是实现侧面和底面FRP所受轴向力的光滑过渡,缓解FRP转角处的应力集中;同时与其余两个部件共同保证各处FRP与梁表面均留有相同宽度的空隙,实现无粘贴加固.另外,为保证转角区域混凝土不被压碎,转角圆钢外形采用“L”形,以增加受力接触面积,减少应力集中.

图3 楔形锚板Fig.3 Wedge anchor plate

2 系统设计

2.1 设计原则

预应力系统研发的核心是FRP端部锚固装置和预应力张拉装置的研制,其设计主要遵循以下原则:

1)不损害加固原梁的基本性能;

2)适用于不同截面类型梁式构件;

3)各部件均有足够大的刚度,确保FRP受力均匀及FRP拉断破坏先于锚具破坏;

4)能够有效防止FRP端部的剥离破坏;

5)能够对FRP有效施加定值预应力;

6)施工工艺简洁明确,适用于实际工程.

2.2 部件尺寸

预应力系统各部件尺寸应根据不同FRP抗剪加固方案进行具体设计.图4和5分别给出锚固装置和张拉装置受力示意图.

2.2.1 植筋螺杆

植筋螺杆主要承受剪力作用,其抗剪强度和截面面积应满足关系式(1)和(2);其长度应主要考虑锚固深度及自锁锚板厚度的影响,锚固深度的要求可参考相关技术规程[14].

2TS1≥Ffrp1,Ffrp1=2nbtσfrp,TS1=AS1τS1

(1)

(2)

式中:σfrp表示FRP抗拉强度设计值;Ffrp1表示锚固端FRP所受轴向合力;TS1,τS1和AS1分别表示单根植筋螺杆所受剪力、抗剪强度设计值和截面面积;n表示单块自锁锚板上绕结FRP层数;b和t分别表示单层FRP宽度和厚度.

图4 锚固装置受力分析Fig.4 Force analysis of anchor device

2.2.2 张拉螺杆

张拉螺杆主要承受拉力作用,其抗拉强度和截面面积应满足关系式(3)和(4);其长度应主要考虑楔形锚板宽度及螺杆伸缩长度的影响,螺杆伸缩量可根据预应力值的大小计算.

FS2≥cos αFfrp2,Ffrp2=nbtσfrp,FS2=AS2σS2

(3)

(4)

式中:Ffrp2表示张拉端FRP所受轴向合力;FS2,σS2和AS2分别表示单根张拉螺杆所受轴向力、抗拉强度设计值和截面面积;α代表楔形锚板倾斜角度.

图5 张拉装置受力分析Fig.5 Force analysis of tension device

2.2.3 自锁锚板和楔形锚板

在充分考虑待加固构件尺寸(宽度、高度等)的条件下,制定相应部件设计方案,并确定部件尺寸设计范围;再根据图4和图5对自锁锚板和楔形锚板建立相应有限元模型进行具体尺寸设计和材料强度验算,文中不再详细展开.此外,各锚板设计中,FRP缠绕处宽度都应略大于纤维带实际宽度,所有孔径均应略大于实用螺杆直径.

2.3 施工工艺

预应力FRP抗剪加固的施工工艺主要分为以下5个步骤:

1)定位植筋.根据加固方案及原梁配筋图定位放线,确定纤维带粘贴位置以及植筋位置.在相应位置钻孔,并对各孔洞内壁残渣进行清理.随后在孔洞注满植筋胶并快速植入螺杆,同时保证植筋螺杆垂直于混凝土基面.

2)梁面处理.清除加固构件表面的剥落、碳化、腐蚀等劣化混凝土,直至完全露出结构新面,清理干净并保持干燥,然后在相应转角处粘贴转角圆钢.

3)部件装配.根据FRP的定位,确认加固条带所需长度,下料并涂抹纤维浸渍胶.然后将条带两端和中部分别绕结在自锁锚板和楔形锚板上,再把锚固装置和张拉装置分别固定在加固构件侧面和底面.最后,通过紧固张拉螺杆使条带绷紧,防止其固化后扭曲变形.

4)施加预应力.待FRP固化成型后,在条带侧面粘贴应变片.然后对称紧固张拉螺杆,直到预应力值达到预期值并稳定.该过程中,技术员应及时反馈测试数据和条带受力情况,以保证两侧纤维带施加预应力的对称性和均匀性.

5)后期防护.实际应用中,建议对锚板和螺杆进行镀锌或发黑处理,且宜在预应力施加完成后采用胶凝材料封盖,防止各部件过快的腐蚀锈化.

3 承载力试验

3.1 材性实验

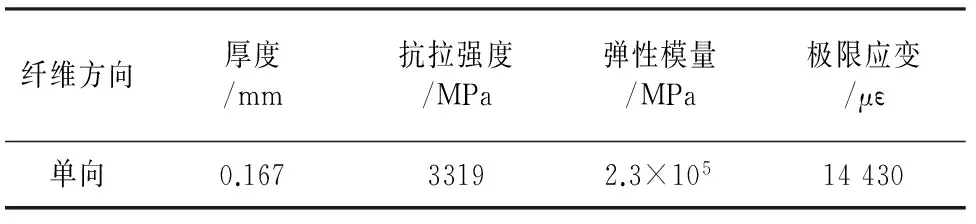

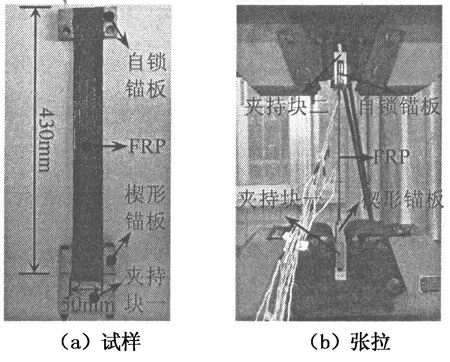

试验均采用西格玛T700SC型碳纤维布和固特邦JN-C3P型浸渍胶粘剂.按照《定向纤维增强塑料拉伸性能试验方法》[15]制作长230 mm和宽15 mm 的8个试样,并在两端粘贴铝片以便张拉夹持,如图6(a)所示.待试样浸渍养护7 d后,用万能试验机进行张拉试验,如图6(b)所示,测试结果详见表1.

图6 CFRP材性试验Fig.6 Material test of CFRP表1 CFRP性能参数Tab.1 Material properties of CFRP

纤维方向厚度/mm抗拉强度/MPa弹性模量/MPa极限应变/με单向0.16733192.3×10514430

3.2 承载力试验

3.2.1 试验设计

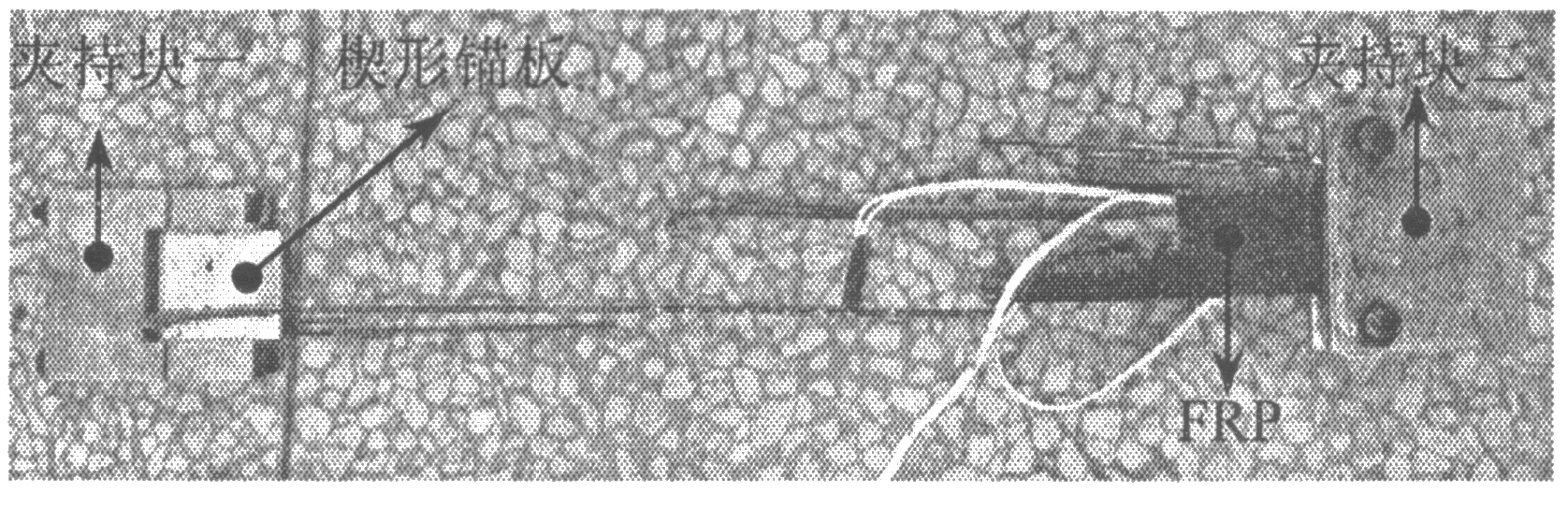

设计制作适用于2层50 mm宽FRP的预应力系统,取预应力系统的一半(2块自锁锚板、1块楔形锚板、2根植筋螺杆和2根张拉螺杆)与FRP进行装配制样,试样长度、宽度和厚度分别为430 mm,50 mm和0.334 mm,详见图7(a)所示.待试样浸胶养护7 d后,在中部粘贴3个应变片,再将其安装在预先设计的配套夹持块上,使用万能试验机进行张拉试验,详见图7(b)所示.该试验的主要目的是测试预应力系统的锚固效果及FRP的极限承载力,验证各部件尺寸设计方法的安全性.

图7 承载力试验Fig.7 Bearing capacity test

3.2.2 试验结果与分析

试验加载至4.37 kN之前时,FRP荷载和应变增长稳定,无明显异常试验现象.加载至4.37 kN时,FRP间或出现“噼噼啪啪”胶层开裂的响声,此时荷载和应变仍然可以稳定增长.加载至5.47 kN时,FRP最先在距离自锁锚板端部10 cm处一侧突然劈裂破坏,然后瞬间断裂为若干块,图8为破坏示意图.锚固端FRP始终未发生任何滑移和破坏,且自锁锚板、楔形锚板、植筋螺杆和张拉螺杆均未发生明显变形.

试验测试FRP中部截面的最大平均应变为13 867 με,换算应力为3 189.4 MPa,达FRP抗拉强度的96.1%;采用万能试验机负载换算FRP最大平均应力为3 280 MPa,达FRP抗拉强度的98.8%.

上述试验结果充分表明:自锁锚板能够有效锚固FRP,防止其端部的剥离,并实现拉断破坏,使FRP的强度利用率最大可达到96.1%;各部件尺寸设计方法是安全可靠的,能够确保FRP受力均匀及FRP拉断破坏先于锚具破坏.

图8 破坏示意图Fig.8 Damage diagram

4 预应力损失试验

4.1 试验设计

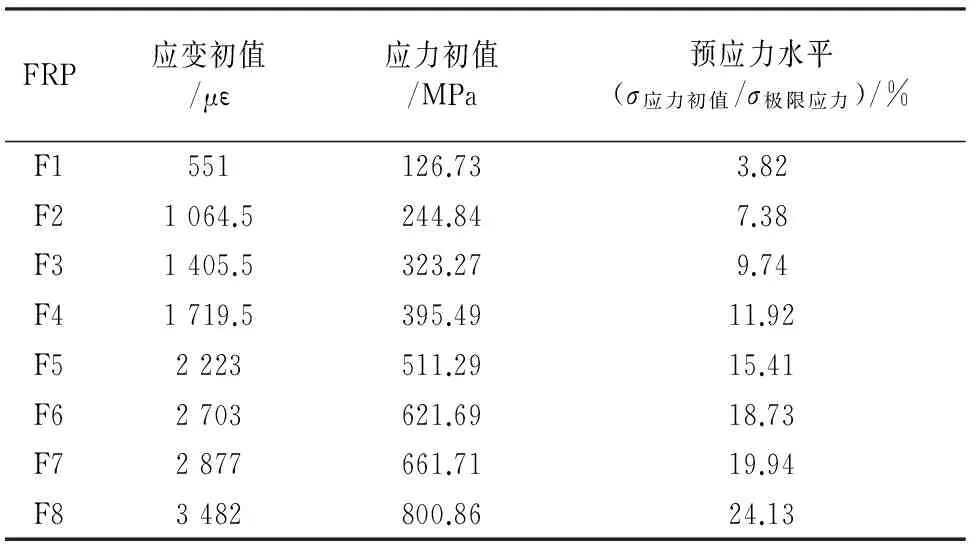

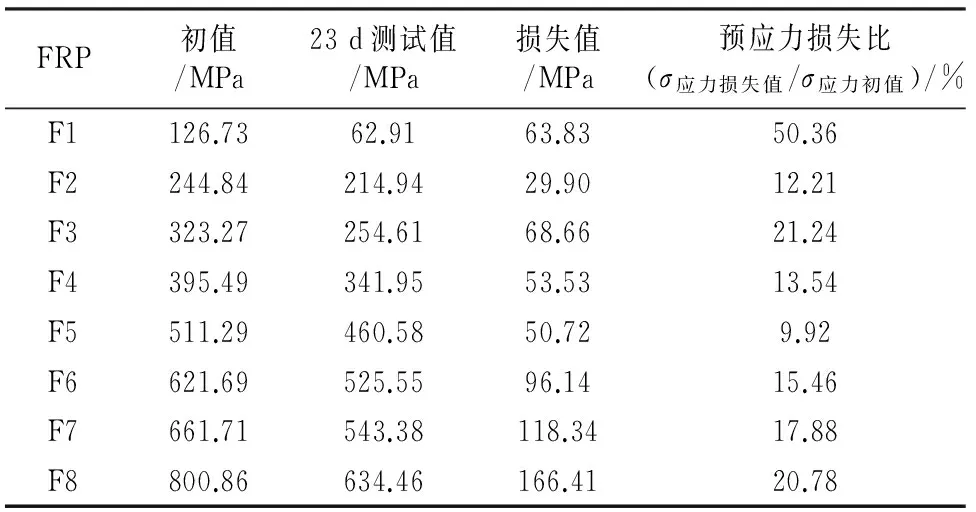

采用该预应力系统,参照3.3节所述的施工工艺,对浇筑已完成1年的250 mm×500 mm的钢筋混凝土梁进行抗剪加固,并进行23 d(552 h)预应力损失试验研究.试验测试时间点均为下午15时,期间温度基本稳定为32 ℃.混凝土实测立方体抗压强度值为39.6 MPa,FRP材性参数如表1所示.试验共布置8根2层50 mm宽的FRP条带,在各条带两侧面的上部、中部和下部位置分别粘结2个应变片,具体加固方案如图9所示.通过人工紧固张拉螺杆的形式,对编号为F1~F8的8根FRP条带分别施加不同预应力水平的8种预应力,如表2所示.另外,选取条带F8施加不同大小的11种预应力来研究条带应力的均匀性和对称性.该试验的主要目的是检验预应力施加方法的可行性,研究该系统预应力损失的基本特点和预应力水平对预应力损失的影响.

表2 FRP预应力初始值Tab.2 Initial prestress values of FRPs

图9 预应力FRP抗剪加固钢筋混凝土梁Fig.9 Shear strengthening of RC beam with prestressed FRPs

4.2 试验结果与分析

4.2.1 FRP应力均匀性

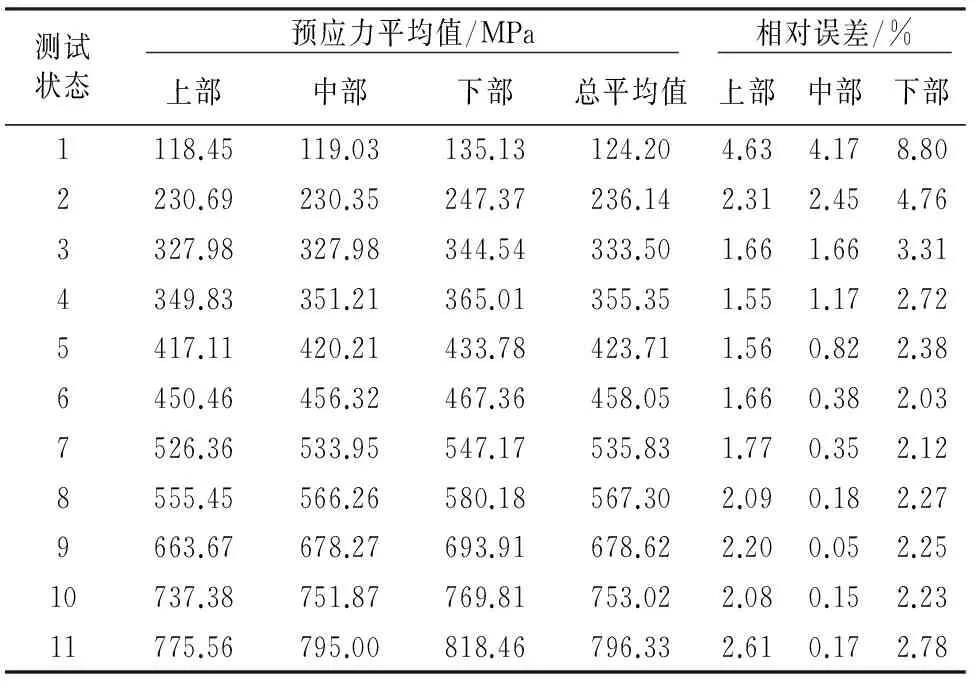

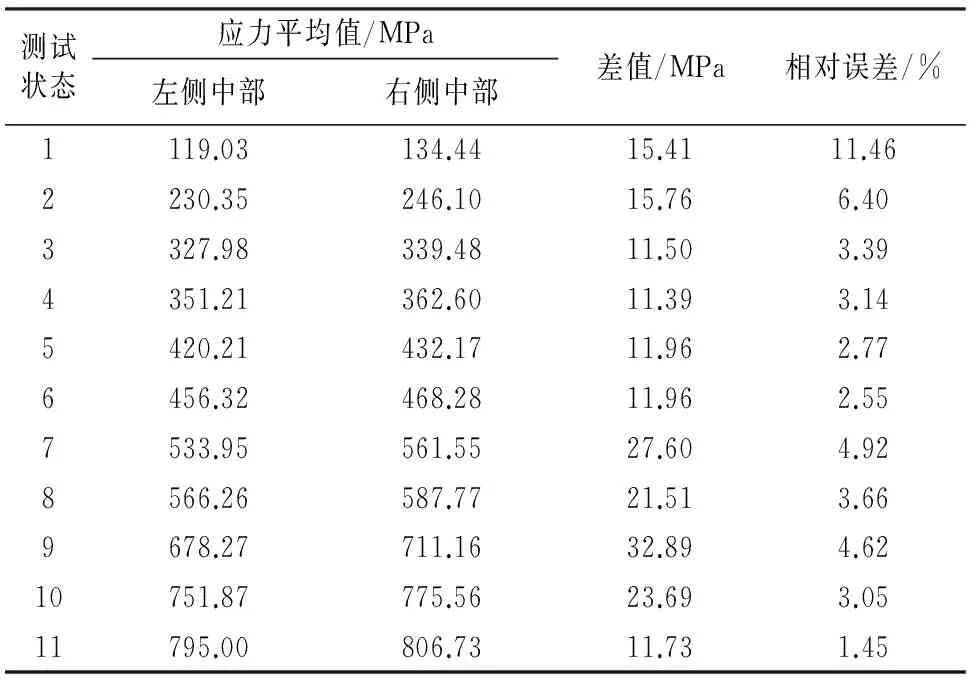

测试F8两侧(左、右侧)上部、中部和下部位置应力平均值的大小,研究条带应力的均匀性.表3给出F8左侧3个部位应力平均值的实测结果,可见:下部应力始终大于中部应力,中部应力始终大于上部应力;状态1中,最大相对误差较大为8.80%.除状态1外,其余各状态中3个部位应力值均非常接近,最大相对误差均小于4.76%.

表3 F8左侧预应力值Tab.3 Prestress values of F8’s left side

注:相对误差=ABS(实测值-总平均值)/总平均值×100%

F8右侧3个部位应力平均值的变化规律与表3所示规律基本一致,文中不再详细给出.表4给出了F8两侧中部应力平均值的对比结果.可见,条带右侧应力均略大于左侧应力;状态1中,应力较小时相对误差较大为11.46%;除状态1外,其余状态两侧中部相对误差均小于6.40%.

综上所述,在保证施工质量的基础上,该预应力施加方法能够对FRP施加不同大小的预应力值,且基本能够保证FRP两侧应力的均匀性和对称性,证实了该施工工艺的可行性.

表4 F8两侧中部预应力值对比Tab.4 Comparison of two sides prestress-values in F8

注:相对误差=差值/右侧中部值×100%

4.2.2 FRP预应力损失

预应力系统的预应力损失主要由系统的变形损失、张拉螺杆应力松弛损失、纤维自身应力松弛损失、混凝土收缩徐变和温度变化引起的应力损失所组成.由于条带两侧三部位的应力均匀性和对称性均较好,因此,在预应力损失测试中均以条带两侧中部应力的总平均值作为条带预应力实测值.

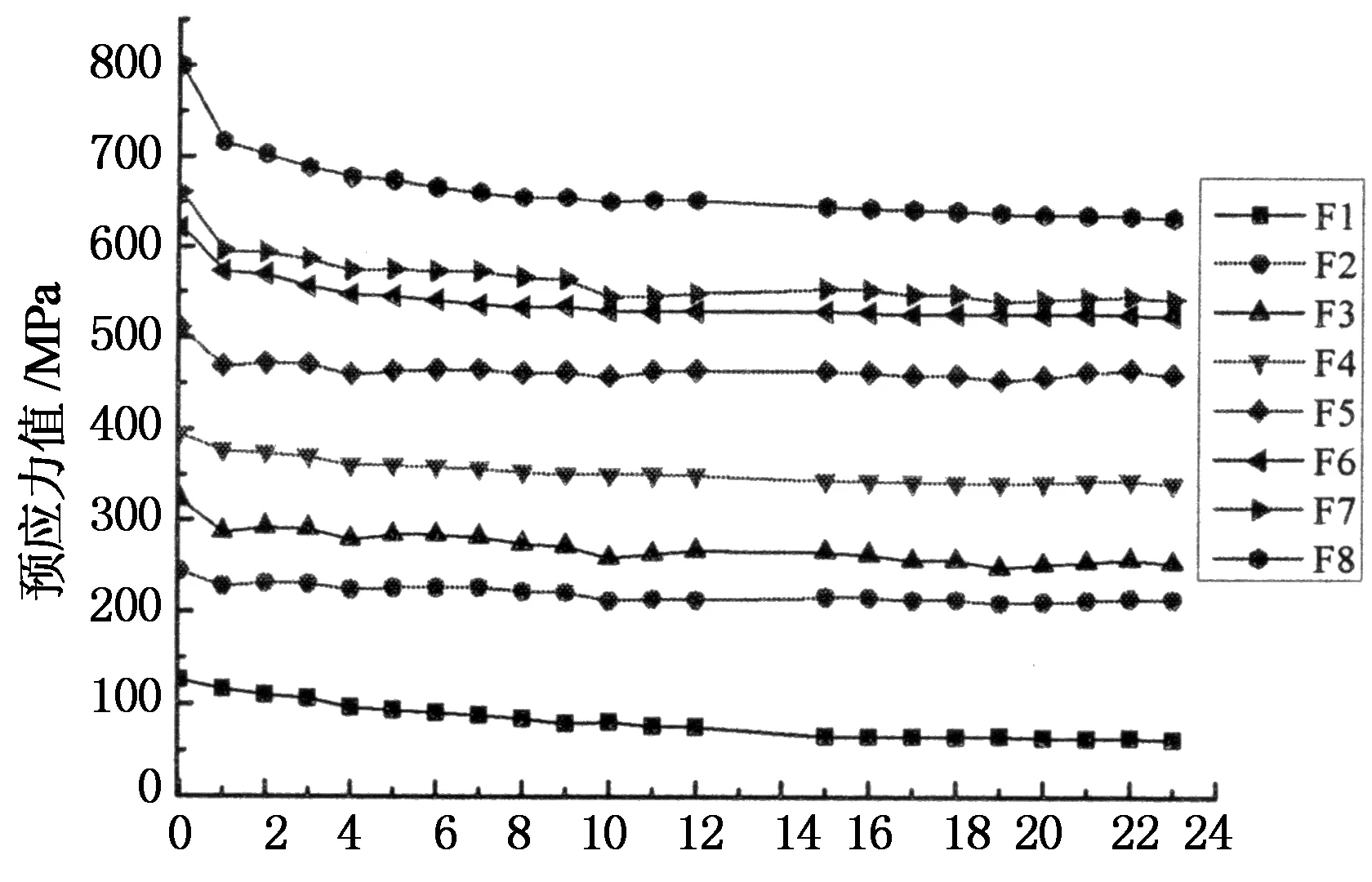

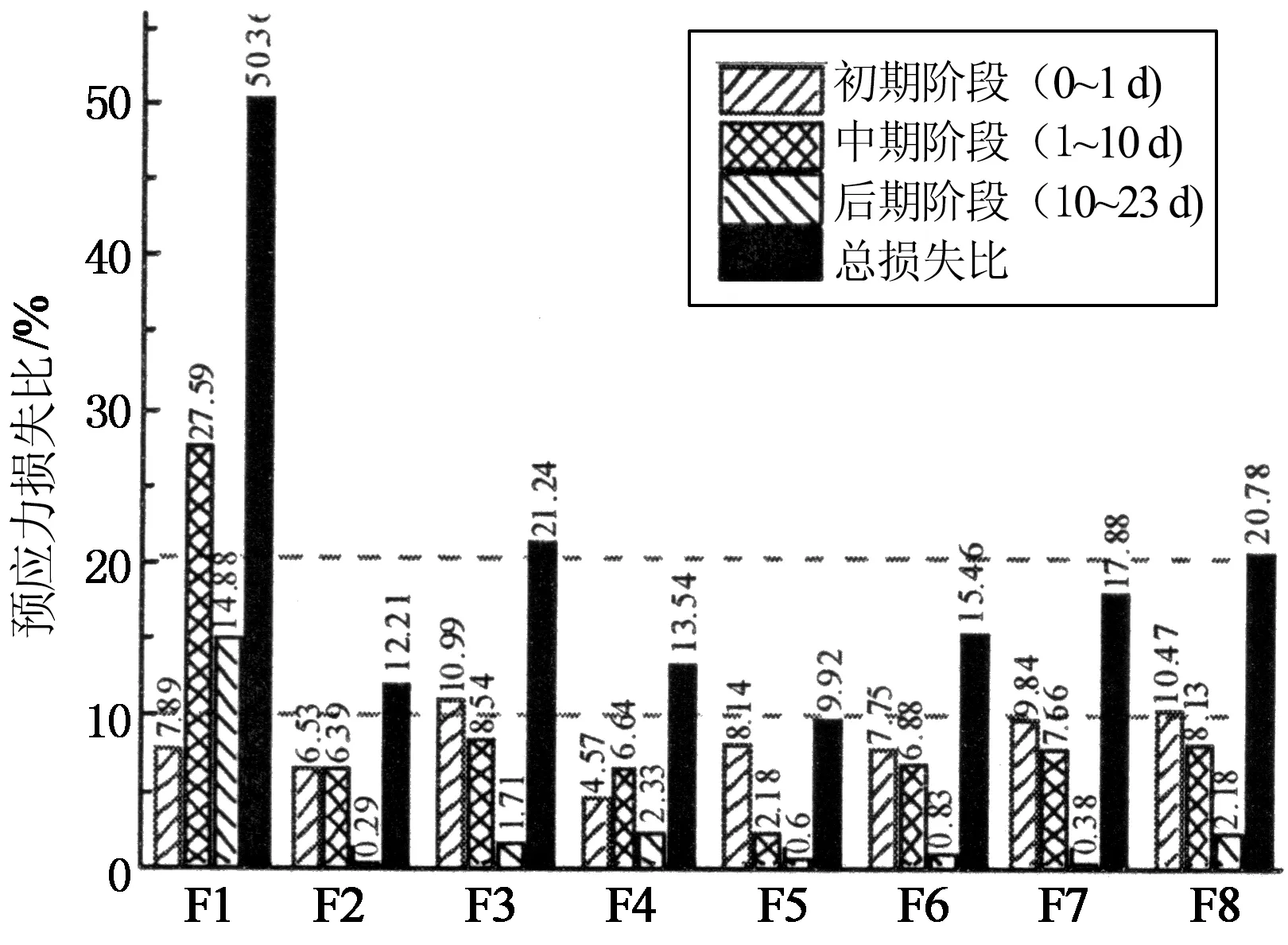

图10给出条带F1~F8预应力实测值随时间的变化曲线,可见:F1规律性不强,其预应力值随时间几乎保持同样的速率持续下降,应力损失比明显最大.除F1外,其余各条带预应力损失明显可分为3个阶段,0~1 d的初期阶段,1~10 d的中期阶段和10~23 d的后期阶段.在初期阶段预应力值下降斜率最大,应力损失值较大;在中期阶段预应力值下降斜率逐渐减缓,应力损失值持续增长;在后期阶段,各预应力曲线不再有明显下降趋势,几乎水平发展,预应力值基本稳定.

时间/d图10 FRP预应力实测值Fig.10 Measured prestress values of FRPs

图11给出初期阶段、中期阶段和后期阶段的FRP应力损失比的具体情况,可见:F1在中期阶段的预应力损失比最大,后期阶段次之,初期阶段最小,总预应力损失比最大.除F1外,其余各条带初期阶段预应力损失比最大,约为总损失比的55%;中期阶段的预应力损失比小于初期阶段,约占总损失比的40%;后期阶段的预应力损失比最小,约占总损失比的5%.

FRP 注:预应力损失比=预应力初值-实测值/初值×100%图11 FRP应力损失比Fig.11 Prestress loss ratios of FRPs

表5给出23 d后F1~F8预应力损失实测结果,可见:预应力水平最小的F1实测预应力损失量为63.83 MPa,损失比最大,为50.36%;除F1外其余条带预应力损失比均在21.24%以下,其中F5性能表现最好, 实测预应力损失量为50.72 MPa,损失比最小,为9.92%.

上述试验表明:

1)FRP预应力的损失主要集中在初期和中期阶段,这两阶段损失量之和约占总损失量的95%以上,而后期阶段FRP预应力值基本稳定.这说明预应力系统的变形损失、张拉螺杆应力松弛损失及纤维自身应力松弛损失均在初期和中期阶段内表现明显.但在后期阶段,各类松弛损失基本稳定不再增长,此时FRP预应力损失主要由影响较小的混凝土收缩徐变和温度变化引起的纤维松弛损失组成,使得后期预应力值基本稳定.

2)该施工工艺适合对FRP施加244.84 MPa以上的预应力值,长期预应力损失比约为9.92%~21.24%;而施加较小预应力值(≤126.73 MPa)的FRP,长期预应力损失比相对较大.其主要原因是由于人工紧固张拉螺杆的方法对较小预应力值的控制精度不高且不够稳定,容易导致两侧FRP应力均匀性和对称性较差(如表3和4所示),从而造成各类松弛损失均较大.若加固工程对FRP预应力损失的控制较为严格,可通过适当的超张拉或补张拉对其长期预应力损失进行弥补.

表5 FRP预应力损失Tab.5 Prestress losses of FRPs

5 结 论

通过对所研发抗剪加固用U形纤维布条带预应力系统的承载力试验和预应力损失试验研究,得出以下5个结论:

1)预应力系统能够有效锚固FRP,防止其端部的剥离以实现拉断破坏,使FRP的强度利用率最大可达到96.1%.

2)各部件尺寸设计方法是安全可靠的,能够确保FRP的均匀受力及其拉断破坏先于锚具的破坏.

3)施工工艺是可行的,能够对FRP施加不同大小的预应力值,且基本能够保证FRP两侧应力的均匀性和对称性.

4)FRP预应力的损失主要集中在0~1 d的初期和1~10 d中期阶段,这两阶段损失量之和约占总损失量的95%以上,而10 d以后的后期阶段FRP预应力值基本稳定.

5)预应力系统适用于施加244.84 MPa以上预应力值的抗剪加固FRP,且其长期预应力损失比约为15%.

[1] 滕锦光, 陈建飞,史密斯 S T,等. FRP加固混凝土结构[M].李荣, 滕锦光, 顾磊译.北京: 中国建筑工业出版社, 2005:100-101.

TENG Jin-guang, CHEN Jian-fei, SMITH S T,etal. FRP strengthened RC structure[M].Translated by LI Rong,TENG Jin-guang,GU Lei. Beijing: China Architecture&Building Press, 2005:100-101. (In Chinese)

[2] 王代玉,王震宇,乔鑫. CFRP中等约束钢筋混凝土方柱反复受压本构模型[J]. 湖南大学学报:自然科学版, 2014,41(4):39-46.

WANG Dai-yu, WANG Zhen-yu, QIAO Xin. Cyclic stress-strain model for CFRP moderately-confined reinforced concrete square columns[J]. Journal of Hunan University: Natural Sciences, 2014,41(4):39-46. (In Chinese)

[3] 周芬,冷举良,杜运兴. 基于纤维模型的FRP约束混凝土圆柱本构模型研究[J]. 湖南大学学报:自然科学版, 2015,42(5):46-52.

ZHOU Fen, LENG Ju-liang, DU Yun-xing. Research on the constitutive models of FRP confined concrete cylinder based on fiber models[J]. Journal of Hunan University: Natural Sciences, 2015,42(5):46-52. (In Chinese)

[4] ACI440.2R-08 Guide for the design and construction of externally bonded FRP systems for strengthening concrete structures[S]. Farmington Hills, MI: American Concrete Institute, 2008:11-32.

[5] GB 50608-2010纤维增强复合材料建设工程应用技术规范[S]. 北京:中国计划出版社,2011:9-15.

GB 50608-2010 Technical code for infrastructure application of FRP composites[S]. Beijing: China Planning Press, 2011:9-15. (In Chinese)

[6] 冯鹏, 陆新正, 叶列平. 纤维增强复合材料建设工程应用技术[M]. 北京:中国建筑工业出版社,2011:180-186.

FENG Peng, LU Xin-zheng, YE Lie-ping. Application of fiber reinforced polymer in construction: experiment, theory and methodology[M]. Beijing: China Architecture&Building Press, 2011:180-186. (In Chinese)

[7] KALFAT R, Al-Mahaidi R, SMITH S. Anchorage devices used to improve the performance of reinforced concrete beams retrofitted with FRP composites: A-state-of-the-art-review[J]. J Compos Constr, 2013,17(1):14-33.

[8] 程东辉,荣威,周威.预应力CFRP 布加固负载混凝土梁受剪性能试验[J] .哈尔滨工业大学学报:2011,43(12):143-148.

CHENG Dong-hui, RONG Wei, ZHOU Wei. Experimental research of shear resistance performance on loaded concrete beam reinforced with prestressed CFRP sheet in diagonal section[J]. Journal of Harbin Institute of Technology, 2011,43(12):143-148. (In Chinese)

[9] 魏少雄.自锚式U形碳纤维布预应力抗剪加固钢筋混凝土T梁试验研究[D].长沙:中南大学土木工程学院2009:8-20.

WEI Shao-xiong. Experimental research of prestressed reinforced concrete shear T-beam using self-anchorage CFRP of U shape[D]. Changsha: School of Civil Engineering, Central South University, 2009:8-20. (In Chinese)

[10]KESSE G, LEES J M. Experimental behavior of reinforced concrete beams strengthened with prestressed CFRP shear straps[J]. J Compos Constr, 2007,11(4):373-383.

[11]HOULT N, LEES J M. Efficient CFRP straps configurations for the shear strengthening of reinforced concrete T-beams[J]. J Compos Constr, 2009,13(1):45-52.

[12]周朝阳,周奥利,周欣涛. 柔性片状材料绕杆自锁的方法[P]. 中国: ZL201010269384, 2012-11-21.

ZHOU Chao-yang,ZHOU Ao-li, ZHOU Xin-tao. Method for self-lock of flexible flaky material by turnstile[P]. China: ZL201010269384, 2012-11-21. (In Chinese)

[13]周朝阳,周奥利,周欣涛.柔性片状材料平行杆式锚固装置及方法[P].中国: ZL2010105166838, 2012-01-25.

ZHOU Chao-yang,ZHOU Ao-li, ZHOU Xin-tao. Parallel rod anchor device and method for flexible sheet material[P]. China: ZL2010105166838, 2012-01-25. (In Chinese)

[14]JGJ 145-2013 混凝土结构后锚固技术规程[S]. 北京:化学工业出版社,2013:61-63.

JGJ 145-2013 Technical specification for post-installed fastenings in concrete structures[S]. Beijing: Chemical Industry Press, 2013:61-63. (In Chinese)

[15]GB/T 3354-1999 定向纤维增强塑料拉伸性能试验方法[S]. 北京:中国标准出版社,2011:1-5.

GB/T 3354-1999 Test method for tensile properties of oriented fiber reinforced plastics[S]. Beijing: Standardization Administration of China, 2011:1-5. (In Chinese)

Design and Experiment Study of Prestressing System for U-shaped FRP Sheet in Shear Strengthening

LIU Jun1, ZHOU Chao-yang1†, HAN Dian-mu-yuan1,2, ZHAO Bo-yong1, REN Da1,3

(1. School of Civil Engineering, Central South Univ, Changsha, Hunan 410075, China;2. Guangzhou Metro Design and Research Institute Co Ltd, Guangzhou, Guangdong 510010, China;3. School of Civil Engineering, Guangzhou Univ, Guangzhou, Guangdong 510006, China)

In the shear strengthened reinforced concrete (RC) beams by externally bonded fiber reinforced polymer (FRP) composite, there are some main shortcomings including low fiber utilization, premature debonding, and stress hysteresis of the FRP, etc. In order to address these problems, this paper independently developed a novel prestressing system for U-shaped FRP sheet in shear strengthening, which consists of three parts: anchor device, tension device, and steel angle. The design method of component size and the prestress construction technology were presented. Furthermore, a prestressing system for 2-ply and 50-mm-wide FRP sheet was designed and manufactured. One bearing capacity test of linear FRP sheet and eight prestressing loss tests of shear-strengthened FRP strips were conducted in this system. The test results show that: the prestressing system can effectively anchor FRP and result in rupture failure; fiber strength increases up to 96.1%; design method of component size is safe and reliable; prestressing construction technology can exert different prestress values to FRP strip based on the uniformity and symmetry of the strip stress; the system is applicable to exert the prestress more than 244.84 MPa to the FRP; and the long-term prestress loss ratio is about 15%.

prestressing system; U-shaped FRP sheet; shear strengthening; anchorage; prestress loss

1674-2974(2016)11-0047-08

2015-12-11

国家自然科学基金资助项目(51378507), National Natural Science Foundation of China(51378507);中南大学教师研究基金资助项目(2013JSJJ019)

刘 君(1988-),男,山西大同人,中南大学博士研究生†通讯联系人,E-mail:cyzhou@csu.edu.cn

TU375;TU317

A