Q345R/316L复合板双面焊接工艺优化及其接头性能研究

2016-12-16王凤会刘立伟陈延清

王凤会,刘立伟,陈延清,许 静,刘 宏,齐 建

(首钢技术研究院,北京 100043)

Q345R/316L复合板双面焊接工艺优化及其接头性能研究

王凤会,刘立伟,陈延清,许 静,刘 宏,齐 建

(首钢技术研究院,北京 100043)

为了研究(13+3)mm厚Q345R/316L复合板的焊接性及对其接头变形的控制,试验选用3种焊条进行了焊接工艺的优化研究。研究发现,复合板对接焊采用非对称X形坡口时,试板焊后的变形量小于对称X形坡口的焊接试板。研究通过拉伸、冲击、弯曲、硬度、抗剪切试验评价了该复合板焊接接头的力学性能;通过晶间腐蚀试验评价了复合板不锈钢侧焊接接头焊缝区的抗晶间腐蚀性能。结果表明,Q345R/316L复合板焊接接头力学性能及其不锈钢侧焊缝的抗晶间腐蚀性能都达到技术标准要求,能够很好地满足用户的使用要求。

焊接;复合板;Q345R/316L;焊接接头;焊接变形;抗晶间腐蚀

不锈钢复合板是碳钢基层与不锈钢复层结合而成的复合钢板,其主要特点是碳钢和不锈钢形成牢固的冶金结合。不锈钢复合板不仅具有不锈钢的耐腐蚀性,又具有碳钢良好的机械强度和加工性能,是新型的工业产品。不锈钢复合板作为一种资源节约型的产品,减少贵重金属的消耗,大幅度降低工程造价,实现低成本和高性能的完美结合,有良好的社会效益,目前已经广泛应用于石油、化工、盐业和水利电力等行业[1-2]。

不锈钢复合钢板是由两层不同性质的钢板复合而成,故在焊接时有其特殊性,既要满足基层的焊接结构强度,又要使较薄的复层满足耐腐蚀性能要求[3-9]。对于基层焊接要避免焊缝中Cr、Ni等合金含量增高,因Cr、Ni含量增高,基层焊缝中会形成硬脆组织,容易产生裂纹,影响焊缝强度;对于复层焊接要避免增碳,因复层增碳就会大幅度降低其焊缝的耐腐蚀性。另外,碳钢/低合金钢与不锈钢两种钢物理特性差别也很大,焊后接头存在较大的残余应力[10-15]。因此,复合板焊接作业比单层钢板复杂,要采用复合钢板特殊的焊接工艺。

本研究通过选择合理的基层、过渡层及复层的焊接材料,保证了焊接接头具有优良的力学性能及抗晶间腐蚀性能。另外,通过调整焊接坡口形式,降低了该复合板焊接时产生的变形。

1 试验方法

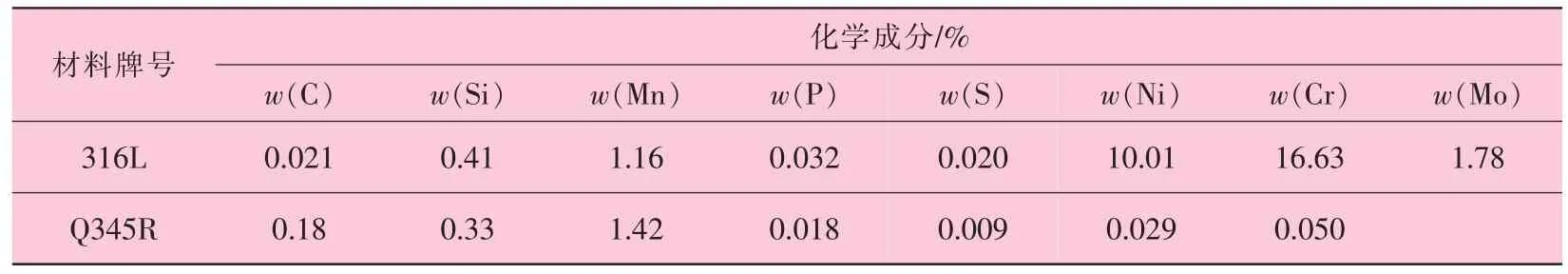

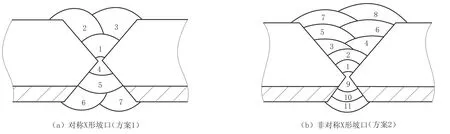

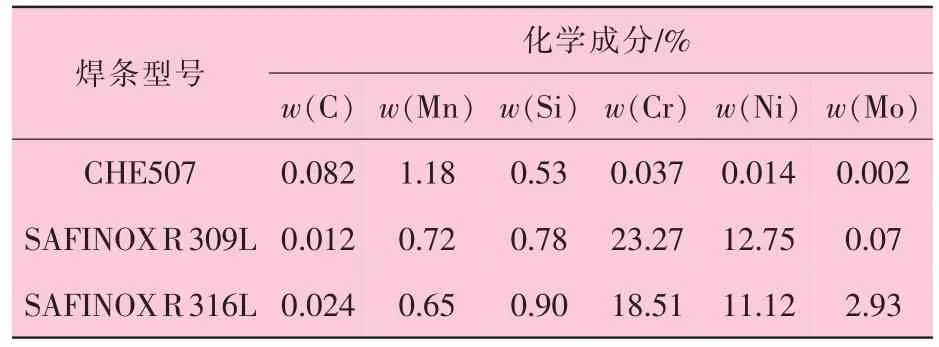

复合板焊接试板选用首钢首秦公司生产的(13+3)mm厚Q345R碳钢+316L不锈钢的热轧复合板,复合板的生产按照GB/T 8165―2008《不锈钢复合钢板和钢带》标准,试验采用的复合板Q345R碳钢和316L不锈钢的主要化学成分见表1。焊接方法采用焊条电弧焊,焊接试验为平焊对接焊。为了保证复合板焊接接头的力学性能及抗腐蚀性能,焊接时先焊Q345R碳钢侧,背面清根后焊接316L不锈钢侧,其中不锈钢侧的焊接包括过渡层焊接及复层焊接。Q345R碳钢一侧的焊接采用大西洋公司的CHE507焊条,不锈钢一侧过渡层及复层的焊接分别采用奥林康公司的SAFINOX R 309L和SAFINOX R 316L焊条。复合板的焊接工艺优化试验采用了两种坡口形式的焊接试板,分别为对称X形坡口和非对称X形坡口,焊接试板尺寸为400mm×200mm×16mm。两种坡口形式的焊接试板焊道如图1所示,焊接试验用电焊条熔敷金属主要化学成分及焊道所选焊材见表2和表3。

表1 复合板Q345R碳钢和316L不锈钢的主要化学成分

图1 两种坡口形式的焊接试板焊道示意图

表2 试验用电焊条熔敷金属的主要化学成分

表3 不同试验方案下各焊道选用的焊材型号

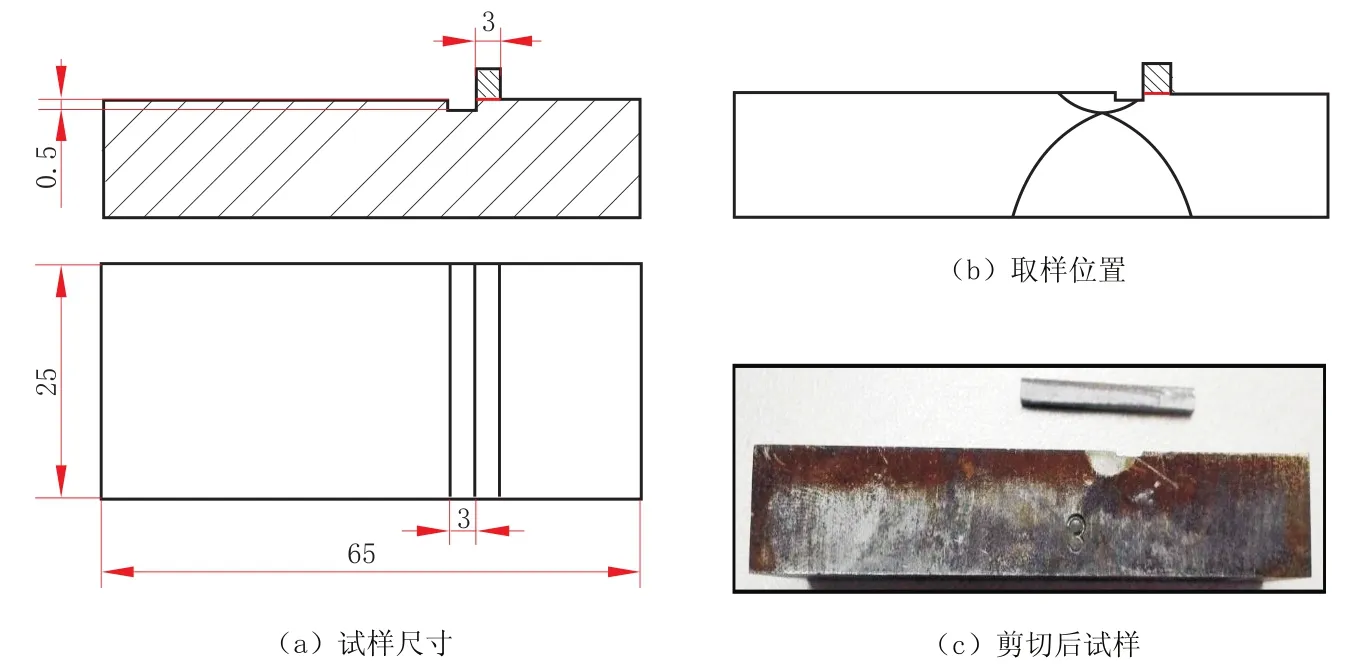

焊后对焊接接头的力学性能进行检测,试验包括硬度试验、拉伸试验、弯曲试验、基层侧冲击试验以及不锈钢侧热影响区抗剪切试验,其中抗剪切试验按照GB/T 6396―2008《复合钢板力学及工艺性能试验方法》标准进行。

焊接接头的抗晶间腐蚀性能检测为不锈钢复层侧焊缝抗晶间腐蚀性能试验,晶间腐蚀试验按照GB/T 4334《金属和合金的腐蚀—不锈钢晶间腐蚀试验方法》进行,试样尺寸为80mm×25mm×3mm,试验溶液为硫酸-硫酸铜溶液。试样经过该溶液处理后进行背弯试验,然后对接头检测区进行裂纹检测。

2 复合板焊接工艺优化研究

对两种坡口形式的焊接试板进行复合板的焊接试验。在焊前预留变形和不预留变形的两种情况进行焊接,结果如图2和图3所示。

图2 方案1焊前与焊后焊接接头变形示意图

图3 方案2焊前与焊后焊接接头变形示意图

从图2和图3可以看出:方案1中,未留预变形焊接时复合板一侧会产生较大的应力,焊后试板单侧产生了 2°~2.5°的变形(见图2(a));与传统同种钢材焊接预留反变形不同,当复合板焊前在先焊的碳钢一侧预留了变形,单侧角度为2°,焊后获得了平整的焊接接头(见图2(b));方案2中,当焊前未留预变形时,焊后试板单侧产生了1°~1.5°的变形(见图3(a)),但变形程度明显小于方案1;若焊前碳钢侧预留1°的单侧变形,焊后获得了平整的焊接接头(见图3(b))。

通过对两种方案中复合板焊接优化的研究及传统焊接经验可以看出,该规格的复合板焊接时会比同厚度规格的碳钢材料产生更大的变形。当复合板现场装配焊接时,由于材料处于拘束状态,因此焊后构件产生的残余应力也会高于同规格的碳钢材料。构件安装产生的变形或残余应力会影响构件的性能,甚至由于过大的变形导致无法正常装配。本研究通过改变复合板焊接试板坡口形式,由对称X形坡口改为非对称X形坡口,焊接试板焊后产生的变形减小,因此采用非对称的X形坡口更适合复合板的焊接。另外,采用非对称X形坡口,复层侧焊接填充量减小,贵重的不锈钢焊材的消耗量也减小,因此会减小复合板的焊接成本。

3 复合板焊接接头性能研究

采用方案2非对称X形坡口及合适的焊接工艺参数,焊接获得了Q345R/316L复合板的焊接接头。对复合板不锈钢焊缝的成分进行了测量,焊缝主要化学成分见表4。对复合板焊接接头不同的位置进行了硬度的检测,结果如图4所示。图4中350 HV10为临界硬度线,一般认为焊接接头最高硬度值超过该临界线,接头的冷裂倾向就会增大,需要考虑对其焊前预热或焊后热处理。复合板需要考虑两层材料的结合性能,一般采用抗剪切试验进行评价。为了考察焊接热循环是否会对复层与碳钢的结合力产生影响,采用抗剪切试验检测了不锈钢侧焊接接头热影响区处两种材料的结合力。对复合板焊接接头的拉伸性能、弯曲性能、焊缝和热影响区的冲击性能也进行了检测,结果见表5。焊接接头拉伸和弯曲后试样照片如图5所示,焊接接头热影响区抗剪切试验结果如图6所示。

表4 Q345R/316L复合板焊缝的主要化学成分 %

图4 Q345R/316L复合板焊焊接接头硬度测试结果

表5 Q345R/316L复合板焊接接头的力学性能

图5 焊接接头拉伸和弯曲后的试样照片

图6 焊接接头热影响区抗剪切试样及试验结果

由图4看出,焊接接头最高硬度值290 HV10出现在碳钢侧的热影响区,远远低于350 HV10,因此可以判断该焊接工艺下获得的焊接接头产生冷裂纹的倾向较低。由表5和图5可以看出,复合板焊接接头的抗拉强度为529 MPa,断裂位置在母材处,满足标准要求;接头正弯和反弯性能均合格,接头处没有出现裂纹;接头焊缝区和热影响区0℃的冲击性能也满足标准要求,且富余量较大。由表5和图6可以看出,不锈钢侧焊缝热影响区的复层与碳钢的结合力抗剪切强度为515 MPa,远远大于标准要求的210 MPa,因此焊接热循环没有导致该复合板结合力的下降甚至不合格。

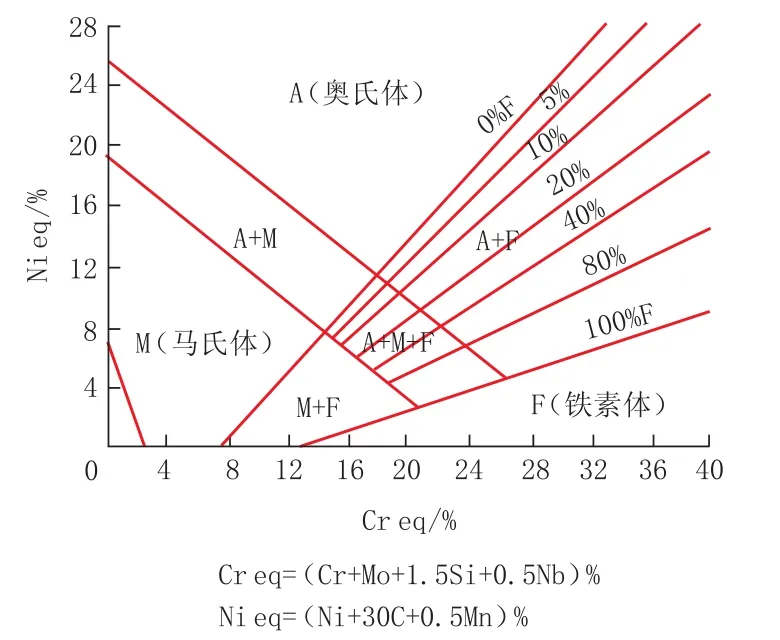

根据贫铬理论,为了防止焊缝发生晶间腐蚀:一是通过焊接材料,使焊缝金属成为超低碳,或者含有足够的稳定化元素Nb;二是调整焊缝成分获得一定数量的铁素体相。为了获得铁素体相,一般需适当提高铁素体化元素的含量。舍夫勒焊缝组织图把室温组织与Cr eq和Ni eq所表示的焊缝成分联系起来,通过计算焊缝区Cr eq及Ni eq可确定焊缝金属室温组织。舍夫勒焊缝组织图及Cr eq和Ni eq计算公式如图7所示。由图7计算可得出焊缝Cr eq=22.06%,Ni eq=12.49%,焊缝室温组织中存在10%~12%的铁素体相,焊缝具有优良的抗晶间腐蚀性能。

另外,热影响区敏化区晶间腐蚀是指焊接热影响区中加热峰值温度处于敏化加热区间的部位所发生的晶间腐蚀,焊接过程中如果冷却速度快,铬碳化物就不会析出,试验中为了防止敏化区腐蚀,在焊接工艺上采用小热输入焊接,减少了处于敏化加热时间,其中不锈钢焊接选用的热输入比碳钢侧低10%。

图7 舍夫勒焊缝组织图及Cr eq和Ni eq计算公式

晶间腐蚀试验后经弯曲试验,不锈钢层及不锈钢焊接接头各区域的形貌如图8所示。由图8可见,试样表面没有开裂现象,表明母材及不锈钢焊接接头均具有良好的抗晶间腐蚀性能。

图8 复合板不锈钢层及其不锈钢焊缝抗晶间腐蚀试样

4 结 论

通过对(13+3)mm厚Q345R/316L复合板的焊接工艺优化及其焊接接头性能的研究,得出以下结论:

(1)复合板焊接试板由对称X形坡口改为非对称X形坡口,可明显降低焊后试板的变形,试板单侧变形由2°降低到1°。

(2)研究中采用的焊接工艺获得的焊接接头,具有优良的拉伸性能、弯曲性能及冲击性能,不锈钢焊接热影响区复层与碳钢的抗剪切性能也能满足标准要求。

(3)复合板不锈钢层及其焊接接头经过晶间腐蚀试验,弯曲后都没有出现开裂现象,因此研究中获得的焊接接头具有优异的抗晶间腐蚀性能。

[1]李龙,张心金,刘会云,等.不锈钢复合板的生产技术及工业应用[J].轧钢,2013,30(3):43-47.

[2]田雅琴,秦建平,李小红.金属复合板的工艺研究现状与发展[J].材料开发与应用,2006,21(1):40-43.

[3]董桂萍,王少刚,季小辉.不锈钢复合板制备技术及其焊接性探讨[J].焊接,2008(6):10-14.

[4]陈忱,王少刚,俞旷.304L/SA516Gr70不锈钢复合板焊接接头的组织与性能分析[J].电焊机,2011,41(10):88-91.

[5]姜莉,郭晓春,李娟娟,等.14CrlMoR+347H不锈钢复合板焊接[J].石油化工设备,2009,38(3):70-72.

[6]吴立斌,石昕,杨燕.不锈钢复合板制容器的焊接技术[J].焊接,2014,44(9):101-105.

[7]刘海璋,毕宗岳,杨军,等.316L/X60复合板焊接工艺、组织特征及腐蚀性能研究[J].焊管,2014,12(37):5-10.

[8]廖慧敏,宋凯强,曹艳平,等.奥氏体不锈钢复合钢板焊接工艺及接头组织研究[J].热加工工艺,2012,41(17)148-150.

[9]严华,顾芝敏.14Cr1MoR与321复合钢板的焊接技术[J].焊接技术,2011,40(9):53-55.

[10]李国成,蒋文春.线能量对不锈钢复合板残余应力和变形的影响[J].金属铸锻焊技术,2010,39(9):159-162.

[11]范潇,李京龙,杨晓君,等.大型混流式水轮机焊接残余应力分布的研究[J].热加工工艺,2009,38(1):4-8.

[12]JIANG WENCHUN,GONG JIANMING,CHEN HU,et al.The effectof filler metal thickness on residual stress and creep for stainless-steel plate-fin structure[J].International Journal of Pressure Vessels and Piping,2008,85 (8):569-574.

[13]张莹莹,张翠翠,李帆.换热器管子与管板焊接接头残余应力的数值模拟[J].热加工工艺,2009,38(7):120-122.

[14]蒋文春,巩建鸣,涂善东.焊接残余应力对氢扩散影响的有限元模拟[J].金属学报,2006,42(11):1221-1226.

[15]陈星明,何东升.基于单元生死的管道对接焊残余应力数值模拟[J].热加工工艺,2009,38(9):94-96.

Double-sided Welding Procedure Optimization of Q345R/316L Clad Plate and Its Welded Joint Properties Research

WANG Fenghui,LIU Liwei,CHEN Yanqing,XU Jing,LIU Hong,QI Jian

(Shougang Research Institute of Technology,Beijing 100043,China)

In order to research the weldability of Q345R/316L clad plate with (13+3)mm thickness and the deformation control of its welded joint,three welding electrodes were selected to carry out the welding procedure optimization.The study found that the deformation of welded plate with asymmetrical X-groove was less than plate with symmetrical X-groove after welding.The mechanical performance of welded joint was analyzed by using tensile test,impact test,bending test,hardness test and shear test.Intergranular corrosion test was adopted to evaluate the intercrystalline corrosion resistance of the stainless steel welding.The results showed that the mechanical property and intergranular corrosion resistance meet the requirements of the relevant technical standards and demands of the users.

welding;clad plate;Q345R/316L;welded joint;welding deformation;intergranular corrosion resistance

TG407 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.03.005

王凤会(1988—),男,硕士,主要从事金属焊接性研究和焊接材料开发工作。

2015-11-10

李红丽