烧无烟煤窑窑尾系统堵料事故的分析与处理

2016-12-16蒋明周顾振冬

蒋明周 顾振冬

泸州赛德水泥有限公司,四川 泸州 646400

烧无烟煤窑窑尾系统堵料事故的分析与处理

蒋明周 顾振冬

泸州赛德水泥有限公司,四川 泸州 646400

我公司5 000 t/d 熟料烧成系统投产以来,一直采用无烟煤煅烧。2014年5月5日,预热器C5A、C5B两列下料溜管同时堵料,造成窑系统停机。通过采取加强控制原燃材料中煤的硫含量、严格控制矿山石灰石搭配、及时清理结皮、优化系统风料匹配等措施,系统恢复正常,但系统还存在调整操作控制优化技改空间。

无烟煤 下料溜管 堵料 SO2

0 引言

我公司5 000 t/d 熟料烧成系统投产以来,一直采用无烟煤煅烧。2014年5月5日,预热器C5A 、C5B两列下料溜管同时堵料,造成窑系统停机。本文就本次事故原因进行分析,并总结事故处理经验。

1

事件过程

2014年5月5日夜班,4:20中控操作员通过摄像头发现五级翻板阀处冒灰,立即通知当班班长进行检查,4:25现场反馈翻板阀动作不灵活,估计卡死并组织处理,此时预热器系统负压正常。4:41 C5A锥体负压由2 300 Pa降至880 Pa,很快降至0 Pa,4:42操作员立即止料处理,并通知相关人员对现场进行检查。发现五级筒A/B两列下料溜管从烟室入口处开始一直堵至旋风筒锥部气体环吹处,且溜管内结皮严重,物料发粘。于是连夜组织人员对预热器进行清堵,5月6日晚23:30清通,5月7日凌晨1∶58窑点火升温,11∶18投料,期间共计停窑54.6 h。

2 原因分析

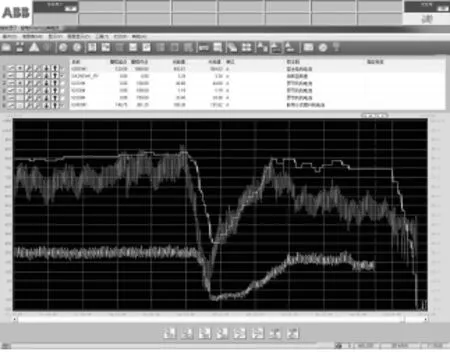

图1 窑电流图

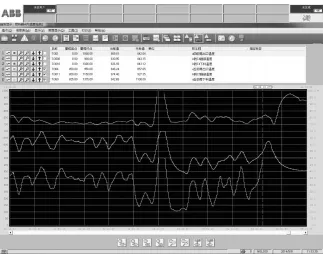

(1)5月5日2∶54,由于系统塌料,窑况开始大幅度下滑,窑喂料量由360 t/h开始减产操作,窑况一直未有好转,窑电流持续下滑,见图1。3∶01~3∶03,3∶04~3∶06熟料破碎机连续两次跳停,为保证系统工况,操作员对冷却机速度进行了调整,为了保持冷却机驱动压力平衡,窑连续减产至200 t/h,高温风机转速由之前的39 Hz降至30 Hz,尾煤用量由之前的17 t/h降至10 t/h,此时窑系统工况不稳定,五级筒A/B两列下料溜管温度波动大,热工制度不稳定。窑在加产恢复过程中,由于分解炉温度波动大,3∶11~3∶16,4∶36~4∶41五级A列下料溜管温度持续5 min超过1 000 ℃,高温时间较长,见图2。从煅烧角度来分析,物料温度超过950 ℃,持续3 min就会出现液相甚至开始烧结。而此次窑系统工况波动大的情况下,下料溜管温度连续两次超过1 000 ℃且持续5 min,下料溜管物料必然出现液相和烧结,这应该是此次预热器堵料的直接原因。

(2)从5月1日起,窑系统产量较前期有所提高,日产量在5 100~5 200 t/d。 为了追求产量上更高的提升,窑操作上五级下料溜管温度偏高控制,从前期平均温度930 ℃慢慢提高到了950 ℃,下料溜管温度的提升,为溜管内结皮的产生创造了温度条件,导致了溜管内结皮越来越厚,溜管有效内径变小,通风变差。在遇到超高温煅烧时,物料流动性更差,导致物料粘结在一起,引起堵料。

图2 C5A筒下料管温度

(3)公司从窑点火投料以来,一直采用无烟煤煅烧。无烟煤挥发分低,发热量高,燃点基本在600 ℃,难燃。预分解工艺本来要求煤粉在炉内停留时间就短,大约4~5 s,物料停留时间大约14 s,要求煤粉快速燃烧以便热量交换,但无烟煤的难燃导致了煤粉在炉内还没有燃尽就被带出了分解炉进入了C5A旋风筒及下料溜管内,导致分解炉及五级下料溜管温度倒挂,正常温度控制炉中温度870~880 ℃,炉出口温度930~980 ℃,溜管温度920~950 ℃,部分没有燃尽的煤粉夹在生料中间,后燃现象严重。为了控制煤粉能完全燃烧,一直以来,入窑煤粉细度均控制在1.5%以内(无烟煤),但从实际煅烧情况来看,没有根本解决煤粉后燃现象,导致两列溜管温度控制都超出工艺管理中规定的900 ℃,这也是系统溜管结皮产生的原因。

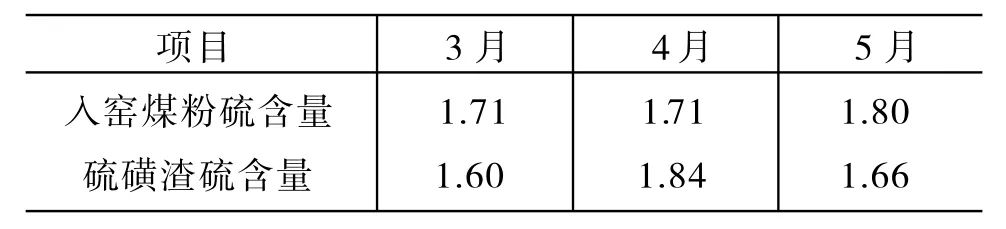

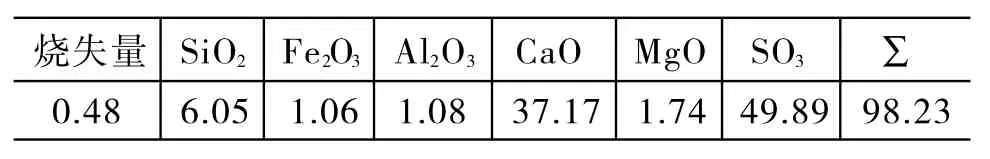

(4)公司使用的原燃材料中,硫含量一直以来偏高,特别是原煤中硫含量,从之前的平均1.7%涨到了5月的1.8%,见表1。从堵料溜管内取出的结皮分析,硫含量高达49.89%,见表2。硫本身作为一种有害元素,容易在窑尾烟室及高温区域循环富集形成结皮,加上使用无烟煤煅烧,溜管温度倒挂且偏高控制,导致溜管内容易结皮。窑系统自3月运行以来连续运转近两个半月,溜管内的结皮未能及时清理,加上原煤中硫含量越来越高,最终导致溜管内结皮严重,此次打开溜管检查发现有效内径从原Ф800 mm减少到Ф400 mm,严重影响通风及下料。

表1 原燃材料硫含量变化 %

表2 溜管内结皮成分检测结果 %

(5) 由于使用无烟煤煅烧,灰分大,容易导致熟料熔剂矿物增多,且矿山石灰石氧化镁前期含量偏高在4.0%左右,导致窑内结圈及长厚窑皮严重,在系统总风量不变的情况下,从窑尾负压上明显反映出窑内阻力变大,造成窑内通风差,烧成温度不够,更加剧了对下料溜管温度的依赖性,从而导致溜管温度越控越高,偏离了正常的溜管参数温度控制。另外,预热器系统经常性的塌料,窑况波动大,加减产频繁,加剧了溜管温度更加难以控制。

(6)从5月3日白班开始,窑尾煤秤波动较大(5~8 t/h),操作员操作过程中,温度很难控制,导致五级下料管温度超过950 ℃长时间调整不下来。

3 预防措施及建议

(1)严肃工艺纪律,规范操作行为,严格按照工艺操作规程参数进行操作。五级溜管温度要按照分解率(95%)对应的温度值控制,根据不同的系统工况,及时对操作规程的相关参数进行修改,保证溜管温度在正常可控范围值内。同时可在下料管温度与尾煤控制上增加连锁,按照目前无烟煤煅烧,溜管温度超过930 ℃ 3 min尾煤自动减2 t/h,超过950 ℃ 1 min,尾煤自动减半处理。

(2)加强控制原燃材料中煤的硫含量。结皮中硫含量高达48.89%,原燃材料中硫含量必须加以严格控制。系统结皮产生影响较大,而从原材料分析情况来看,硫主要来自原煤。后期加强控制原燃材料中煤的硫含量,要求进厂无烟煤硫含量控制<1.5%,硫含量>2.0%不允许进厂或者已经进厂的作退厂处理。防止硫含量超高,导致溜管内结皮,造成堵塞。

(3)严格控制矿山石灰石搭配,控制下山石灰石氧化镁的含量,保证熟料中氧化镁含量≤4%,减少窑内结圈现象的发生及溜管温度超高时液相的出现。

(4)及时清理结皮。运行过程中一是要加强窑尾烟室结皮的清理,二是利用检修时机,对下料溜管内部结皮要彻底清理,保证下料溜管的有效内径。同时对预热器系统空气炮进行检查,对工作效果不好的空气炮进行更换。

(5)优化系统风料匹配,减少或杜绝预热器系统和高温风机的经常性塌料。高温风机在发电未投之前,由于未设计增湿塔,是风管喷水,经常出现物料沉积在管道阀门上塌料,发电并网之后,管道喷水停止不用,高温风机塌料已经减少。预热器系统塌料,从工艺角度讲,是系统风料匹配存在问题。后期一是在检修期间认真检查各级翻板阀工况,对烧损的及时更换,防止翻板阀内漏风造成旋风筒锥部的塌料,加强外漏风的检查处理;二是对各级下料管的撒料箱定期进行清吹,保证物料的分散效果;三是检修期间对分解炉至五级筒分叉管道内积料及分解炉鹅颈管道内积料及时清理,并对叉管处原增加的威力不行的空气炮进行更换,减少积料,四是根据窑喂料量的多少,确定高温风机的拉风量,同时参照设计图纸对预热器系统进行查找有无设计安装不妥之处。

(6)针对窑内始终有圈及长厚窑皮,烧成温度不高,烧无烟煤产量难以提升,熟料强度较低的情况,一是严格控制煤粉细度<1.0%,合理控制冷却机一段料层厚度,稳定二次风温在1 050 ℃以上,三次风温在950 ℃以上,尽量保证煤粉的燃烧,提高烧成温度;二是根据系统总用风量及窑尾负压,调整三次风挡板开度, 加强窑内通风,提高煤粉燃尽率,提高烧成温度;三是窑以烧圈和厚窑皮为主,经常调整喷煤管旋流面积,调整火焰形状,改变窑内热力分布,减少窑圈对窑通风的影响。

(7)使用无烟煤煅烧,分解炉中温度控制在875 ℃,出口温度基本在980 ℃,温度倒挂非常严重。产量5 000 t/d,五级下料溜管温度在930 ℃,一级筒出口温度高达375~380 ℃左右,五级下料管温度及预热器一级筒出口温度偏高,造成整个系统热耗及能耗的增加,标煤耗在124 kg/t,对整个窑系统运行及成本控制不利,达不到精细化管理的要求。由此可以看出,目前我公司的窑系统对无烟煤的适应性较差。针对后期窑煅烧,可以采取以下两种方案:一是更换原煤品种,采用纯烟煤煅烧,或者采用烟煤与无烟煤1∶1搭配混合燃烧,彻底改变目前分解炉温度倒挂及一级筒出口温度偏高的问题,降低标煤耗;二是对分解炉进行改造,延长煤粉在炉内停留时间,保证煤粉在出分解炉时已经完全燃烧,不会造成煤粉进入溜管造成二次混燃。目前我公司分解炉规格Ф7.5 m× 31 m,综合其他生产线设计,可以考虑将分解炉改造为Ф7.5 m×45 m,并在炉中部以上部位增设二次助燃管道。

(8)发电并网后,因冷却机本身未设计挡风墙,存在窑头发电与窑、煤磨抢风的现象。目前发电取风口设计在一段尾端和二段最前端取风,在窑产量比较高、熟料结粒差的情况下冷却机冷却效果变差,窑头AQC锅炉入口温度均在450 ℃以上,甚至超过500 ℃。AQC炉因温度高不能带炉,且给整个发电管道安全带来不安全因素。为了减少发电与窑抢风现象,冷却机内三次风管取风口和发电取风口之间需要增设挡风墙,同时对一段充气梁进行检查,增加一段用风量,以满足窑用风需求,稳定窑的正常运行。

(9)加强操作员培训学习,要求操作人员班前、班后经常到现场,熟悉现场,了解现场,在出现突发故障时能有效果断地指挥现场处理问题,缩短故障处理时间,稳定系统运行。

2016-03-28)

TQ172.622.4

B

1008-0473(2016)06-0068-03

10.16008/j.cnki.1008-0473.2016.06.014