涡轮增压器旁通废气能量回收利用

2016-12-16樊之鹏徐焕祥窦文博李道飞俞小莉

樊之鹏, 王 雷, 徐焕祥, 窦文博, 李道飞, 俞小莉

(浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027)

涡轮增压器旁通废气能量回收利用

樊之鹏, 王 雷, 徐焕祥, 窦文博, 李道飞, 俞小莉

(浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027)

以压缩空气作为储能介质,提出一种废气能量回收方法,用以回收高速大负荷工况下被废气阀旁通的废气能量.建立数值仿真模型,分析该方法的回收效果,并在循环工况中计算总能效率的提升幅度.结果表明:压缩空气最大回收功率约6.9 kW,旁通废气能量回收效率最高达55%;在NEDC、UDDS和HWFET这3种循环工况中,采用该方法均可使系统总能效率提升0.3%.针对回收的压缩空气,提出2种利用途径:作为车辆制动能量回收系统的进气气源,可使回收的气体压力和制动转矩增幅最高达到167%和140%;用于发动机进气总管补气,可使车辆加速性能提升约15%.

废气能量;废气阀;涡轮增压器;压缩空气;回收利用

随着化石能源的日益紧缺和排放法规的逐步严格,为改善发动机性能、油耗与排放,涡轮增压技术得到了广泛的应用[1].为提高传统单级涡轮增压器中低工况的响应性能,通常采用废气阀将高速大负荷工况部分废气旁通,以限制增压压力和增压器转速[2].

由于废气阀的旁通作用,增压器并未充分回收发动机废气能量.为提高增压器工况适应性并在全工况下高效回收废气能量,一些研究人员提出了改进技术.例如,变几何截面涡轮增压器可满足发动机不同工况的进气与响应需求[3-4],但该涡轮增压器的可变截面结构加工精度要求高,制造成本大;复合涡轮则在常规涡轮增压器之后再串联一个动力涡轮,通过动力涡轮回收部分废气能量并转化为电能储存或者直接耦合曲轴做功[5-6];电辅助涡轮增压器通过电机限制高速大负荷工况转速以回收废气能量,还可以在低速、加速工况为涡轮增压器提速[7-9].然而,高速电机和蓄电池价格昂贵,可靠性差,且制造过程易导致二次污染.

为解决上述问题,本文提出一种以压缩空气作为储能介质的增压发动机废气能量回收方法,用以回收被废气阀旁通的废气能量.通过数值仿真计算废气能量回收效率以及不同驾驶循环工况下的总能效率提升幅度,并探讨2种压缩空气利用的可行途径.

1 系统介绍

传统涡轮增压发动机结构与运行方式如图1所示,当发动机运行至高速大负荷工况时,废气阀根据压气机出口压力自动打开旁通部分废气,该部分废气未通过涡轮而直接排入大气,其能量未回收.

图1 传统涡轮增压发动机工作示意图Fig.1 Working process diagram of traditional turbocharged engine

本文提出一种以压缩空气为储能介质的增压发动机废气能量回收系统,其结构示意图如图2所示,在进气总管上连接一个储气罐以储存回收的压缩空气,储气罐通过一个开度可调的电磁阀控制压缩空气质量流量.

图2 废气能量回收系统结构示意图Fig.2 Structure diagram of waste energy recovery system

该系统的工作原理:当发动机运行至高速大负荷工况时,为将进气总管内气体压力维持在限制范围之内,电磁阀开启使压气机压缩后的部分气体流入储气罐,直至储气罐被充满;当发动机转速负荷进一步升高使涡轮机的进口压力过高,上、下游压比达到涡轮机临界值时,废气阀打开以分流部分废气,防止涡轮机压比超限.相比于传统增压发动机,此系统可以回收旁通的废气能量.

2 仿真模型建立与验证

2.1 原型机模型建立

选用一台6缸7.1 L涡轮增压柴油机作为原型机,其缸径为108 mm,行程为130 mm,曲柄连杆比为0.3,压缩比为18∶1,最大功率为214 kW,最大扭矩为1 085 N·m.

燃烧模型选用零维单区模型,放热模型采用韦伯放热模型,平均换热系数选用Woschni经验公式计算,进、排气阀门及管道中的气体流动近似为一维定熵准稳定流动.

涡轮增压器模型由压气机、涡轮机和连接轴组成,来用控制容积法研究压气机和涡轮机.

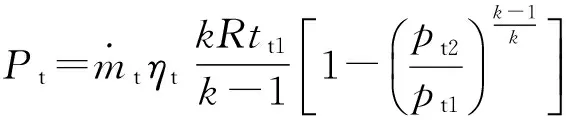

压气机功率消耗为

(1)

涡轮输出功率为

(2)

涡轮机与压气机通过传动轴连接,其能量传递关系为

Pc=ηmechPt.

(3)

式中:ηmech为压气机与涡轮机之间的动力传动机械效率.

2.2 模型验证

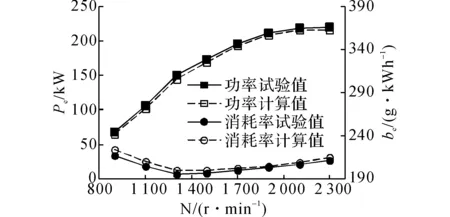

通过仿真获得发动机外特性下有效功率和油耗曲线,并与实验数据对比,结果如图3所示,图中Pe为发动机输出功率,be为燃油消耗率,N发动机为转速.可见,仿真和实验数值变化趋势基本一致,有效功率最大误差为3.8%,燃油消耗率最大误差为3.4%.结果表明所建立模型较为准确,可以用于下一步仿真计算.

图3 原型发动机模型和实验数据的功率和燃油消耗率随转速的变化曲线Fig.3 Chang of power and fuel consumption rate with rotation speed in simulation and experiment of prototype engine

3 废气能量回收计算及分析

结合发动机模型、储气罐模型以及电磁阀模型,构建完整的发动机废气能量回收系统(以下简称新机)模型,计算并分析废气能量回收特性.

3.1 发动机性能分析

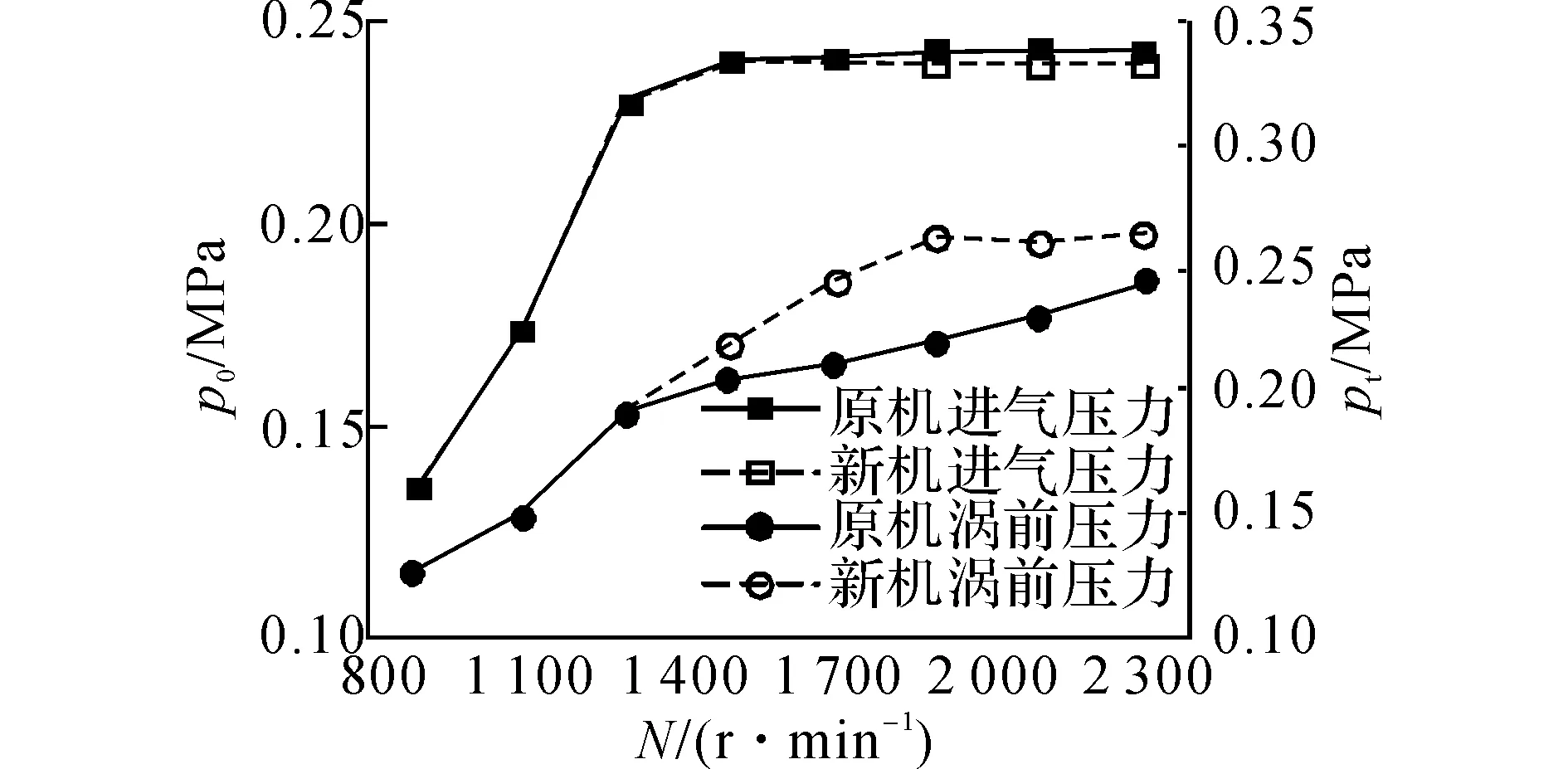

图4 新机和原机进气压力与涡前压力的对比Fig.4 Comparison of intake pressure and turbine entrance pressure between prototype engine and new engine

外特性下原机和新机进气管压力和涡轮入口压力对比如图4所示,图中p0为进气压力,pt为涡前压力.可见,新机进气管内压力变化规律与原机基本一致,两者压力维持在0.24 MPa;而新机涡前压力比原机大,这是因为新机工作过程中更多的废气通过涡轮机.

外特性下新机与原机有效功率及燃油消耗率对比如图5所示.在中低速工况(转速<1 300 r/min),两机废气阀以及新机电磁阀处于关闭状态,两者有效功率和燃油消耗率相同;随着转速升高,新机排气背压逐渐增大,其有效功率略低于原机,而燃油消耗率则略高于原机,功率最大降幅约为3.2%,燃油消耗率最大增幅约为3.3%.

图5 新机和原机的有效功率与燃油消耗率的对比Fig.5 Comparison of braking power and BFSC between prototype engine and new engine

3.2 发动机废气余能回收效果

定义气体的可用能流率为

(4)

(5)

同时定义旁通废气回收效率:

ηexer=Pgas/Pexh.

(6)

式中:Pgas为新机回收的压缩空气可用能流率,Pexh为原机旁通废气可用能流率.

外特性工况下原机废气阀旁通废气、新机废气阀旁通废气和新机回收压缩空气的可用能流率如图6所示.可见,在1 300~1 700 r/min时,新机废气阀关闭而电磁阀打开,原机被旁通的废气能量在新机中被回收并以压缩空气的形式储存于储气罐中;转速超过1 700 r/min时,新机废气阀打开以稳定涡前压力,防止涡轮机压比超限,回收压缩空气可用能流率减小.外特性工况下,回收的压缩空气可用能最大功率约6.9 kW,旁通废气最大回收效率约55%.

图6 旁通废气与回收压缩空气可用能流率随转速的变化曲线Fig.6 Power change of bypass exhaust and recovered compressed air with engine speed

4 循环工况下的能效分析

4.1 循环工况模型的建立

本文采用后向仿真结构进行整车循环工况仿真[9],通过计算获得整个循环工况下的油耗和回收的压缩空气的可用能.

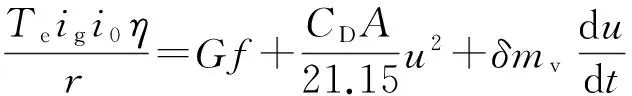

建立车辆动力学模型,计算发动机转速与扭矩.不考虑坡道的情况下,车辆的纵向力表达式为

(7)

式中:Te为发动机输出扭矩,ig为变速箱传动比,i0为减速器传动比,η为传动系统总效率,r为轮胎半径,G为车重,f为轮胎滚动阻力系数,CD为空气阻力系数,A为迎风面积,u为车辆速度,mv为车辆质量,δ为车辆旋转质量换算系数.车辆模型的参数如表2所示.

表2 配备增压发动机的重型车辆的参数

Tab.2 Parameters of heary duty vehiche equipping turbocharged engine

参数名称参数数值总质量/kg16550迎风面积/m25.8空气阻力系数0.5滚动阻力系数0.012轮胎半径/m0.537变速器速比:一挡/二挡/三挡/四挡/五挡/六挡6.98/4.06/2.74/1.69/1.31/1.00主减速器速比3.7传动系效率0.95

定义原机总能效率η1与新机总能效率η2如下:

η1=Wv/Q1.

(8)

(9)

式中:Wv为驱动能量,即整个驾驶循环中车辆获得的动能;Eg为压缩空气总可用能;Q1和Q2为原机与新机的燃料总能量.

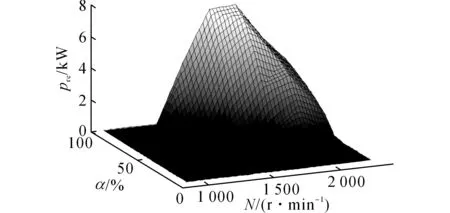

全工况下新机的燃油消耗率如图7所示,用以计算整个驾驶循环中的燃油消耗率和总油耗.全工况下新机的压缩空气回收功率如图8所示,用以计算整个驾驶循环中压缩空气回收功率及压缩空气总可用能.图中pre为压缩空气回收功率,α为油门开度.

图7 新机全工况燃油消耗率云图Fig.7 Engine BSFC in all working conditions

图8 新机全工况能量回收功率云图Fig.8 Power of recovered compressed air in all working conditions

4.2 循环工况计算结果

NEDC驾驶循环中车速与压缩空气回收功率的变化如图9所示,其中v为车辆速度,t为运行时间.可见,新机压缩空气回收过程主要发生于车辆加速工况,这是由于在车辆加速过程中,发动机常处于高速大负荷工况.

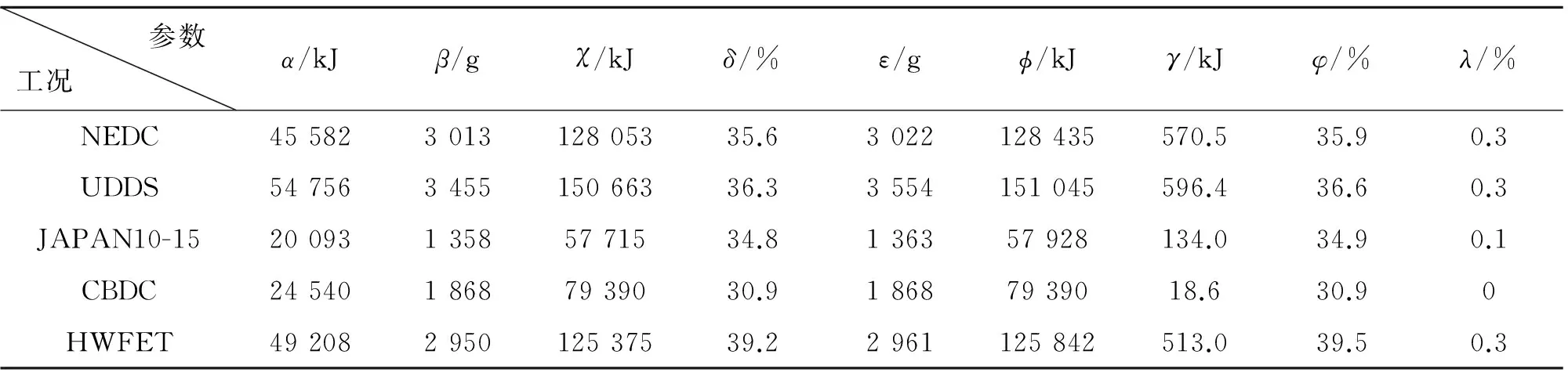

在5种驾驶循环工况下,原机和新机性能对比如表3所示,其中α为驱动能量,β为原机油耗量,χ为原机燃料耗能,δ为原机总能效率,ε为新机油耗量,φ为新机燃料耗能,γ为回收总可用能,φ为新机总能效率,λ为总能效率增加.可见,在持续时间较长的NEDC、UDDS和HWFET工况中,新机油耗略微增加,幅度约0.25%~0.30%;而在CBDC工况下,发动机长期处于中低负荷和转速,废气能量回收持续时间短,油耗几乎无变化.

表3 汽车在5种驾驶循环工况下的总能效率变化对比

图9 NEDC工况下的车速与压缩空气回收功率Fig.9 Vehicle speed and power of recovered compressed air in NEDC working condition

在车速和负荷相对较高的工况(如NEDC、UDDS和HWFET)中,由于新机将旁通的废气转化为压缩空气储存,最终系统总能效率均增加约0.30%.

5 压缩空气利用

如前文所述,新系统在循环工况中回收的能量对整机总能效率提升较少,因此将新系统与制动能量回收系统和补气系统进行耦合,研究新系统回收的压缩空气在2种耦合方式下产生的作用及效果,为新系统的利用提供思路.

5.1 基于压缩空气储能的制动能量回收

在车辆制动过程中,通过改变发动机气门相位,使发动机处于空气压缩模式,可以将车辆动能转化为压缩空气压力能储存,实现能量回收[10-11].利用新机回收的压缩空气作为空气压缩模式下发动机的进气进行再次压缩,可以有效增大制动功率以及回收的气体能量[12].根据文献[12]建立压缩空气再生制动系统热力学模型,发动机参数参见表1,计算其性能特性.

图10 不同压缩空气压力对单压缩循环回收质量与高压储气罐最终压力的影响Fig.10 Effect of different compressed air pressures on recovery mass and tank pressure of single compression cycle

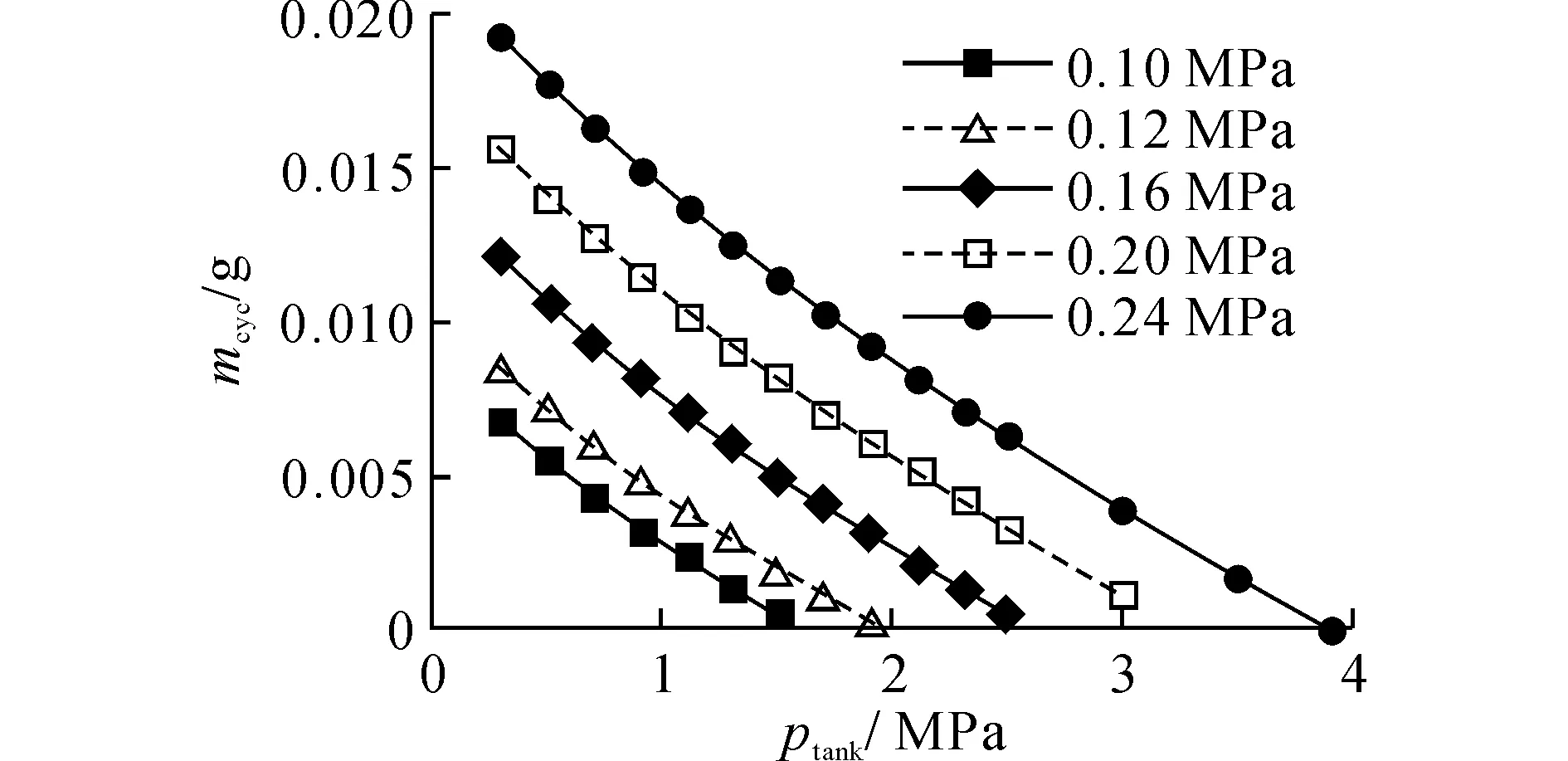

不同压缩空气压力对单压缩循环回收质量与高压储气罐最终压力的影响如图10所示,图中mcyc为单压缩循环回收质量,ptank为储气罐内压力.可见,随着压缩空气压力增大,单压缩循环回收质量与高压储气罐最终压力均大幅提升.当压缩空气压力为0.24 MPa时,高压储气罐最终压力达到4 MPa,相比于以大气作为进气源的高压储气罐最终矿压力,提升幅度达167%.

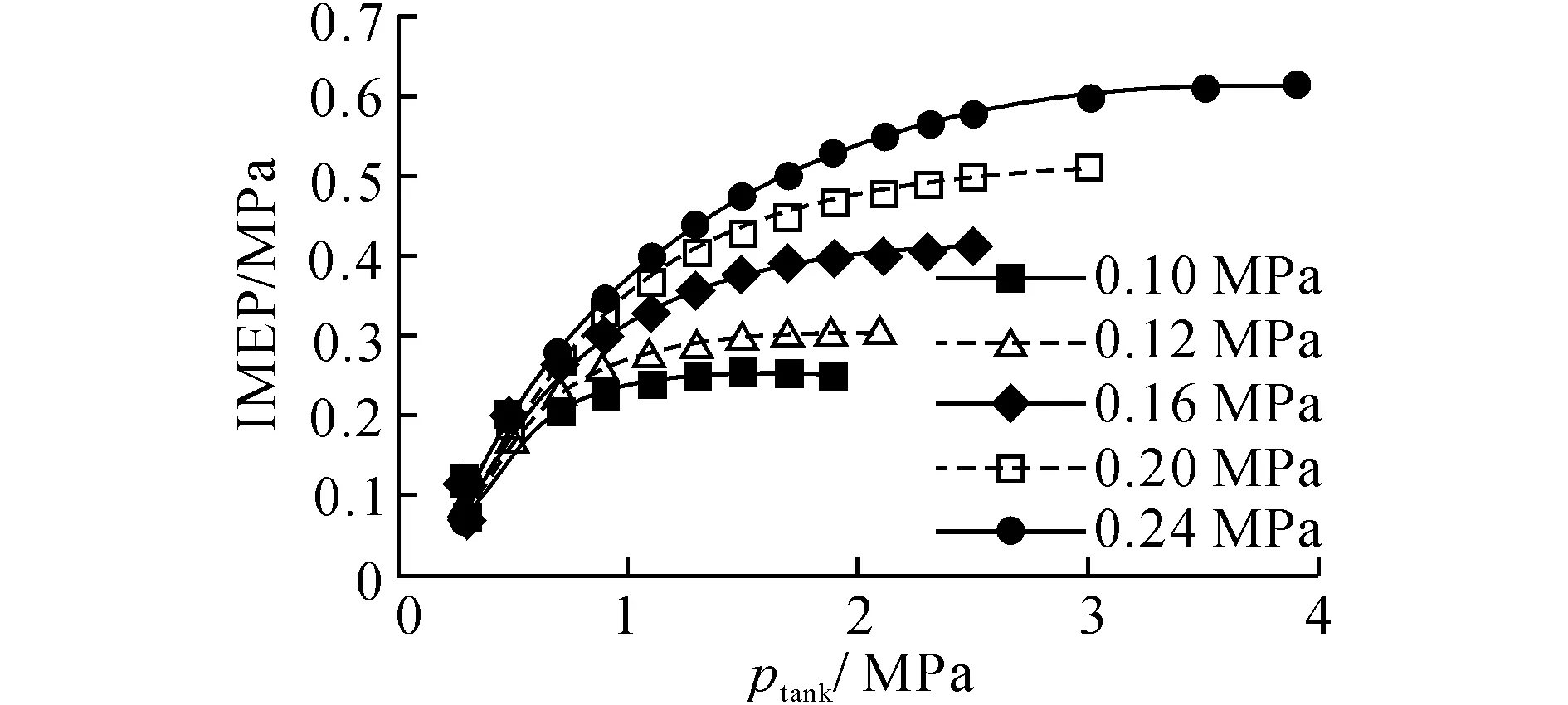

不同压缩空气压力对缸内平均指示压力的影响如图11所示.由图可见,随着压缩空气压力增大,平均指示压力大幅提升.相比于以大气作为进气源的高压气罐最终压力,当压缩空气压力为0.24 MPa时平均指示压力IMEP最大值可达0.6 MPa,提升幅度达140%.

图11 不同压缩空气压力对平均指示压力的影响Fig.11 Effect of different compressed air pressures on indicated mean effective pressure

5.2 增压发动机补气

采用进气总管补气是解决增压发动机加速工况响应迟滞的有效途径[13-15].通过模拟新机废气能量回收获得的压缩空气对发动机进行补气,对其性能进行计算分析.

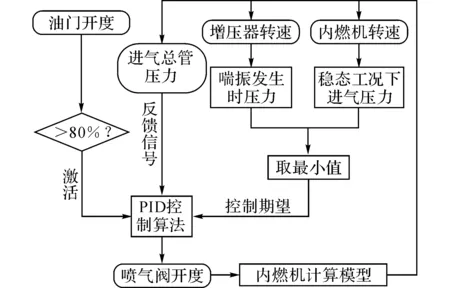

建立车辆补气加速模型,其发动机和车辆参数见表1与表2,驾驶员产生的加速信号通过PID算法控制油门开度,增大的油门开度增加了喷油量从而提升发动机输出扭矩并使车辆加速.补气系统的控制策略流程图如图12所示.

图12 补气系统控制策略流程示意图Fig.12 Control strategy flowchart of air injection system

利用以上模型计算车辆在二挡时从12 km/h加速至30 km/h所消耗的时间,如图13所示,可见,采用发动机补气可使加速耗时从原来的5.9 s减少至5.0 s,提速约15%.

图13 采用补气前、后车辆加速对比Fig.13 Vehicle acceleration comparison between using and without using air supply

6 结 论

(1) 旁通废气能量回收方法在发动机处于高速大负荷工况时起效.外特性下最大压缩空气回收功率为6.9 kW,旁通废气能量最大回收效率为55%.

(2) 含较多高速大负荷工况的驾驶循环工况(如NEDC、UDDS和HWFET)更利于旁通废气能量回收方法回收废气能量.在这些工况中油耗增加约0.25%~0.30%,但总能效率提升约0.30%.

(3) 将该方法回收的压缩空气作为发动机制动能量回收系统的进气,使该系统压缩空气最大回收压力提升了167%,最大制动扭矩提升了140%;将压缩空气应用于发动机进气总管补气,可缩短15%的车辆加速时间.

该方法可回收旁通废气能量,但由于排气背压的增高,发动机有效功率小幅降低.系统总能效率提升较小,应与制动能量回收系统及进气管补气系统耦合使用.

[1] 黄若,尚文涛,张威力.车用涡轮增压器瞬态加速性能及其评价方法研究[J].内燃机工程,2014, 35(2): 27-35. HUANG Ruo, SHANG Wen-tao, ZHANG Wei-li. Study on turbocharger transient response characteristics and its evaluation method [J]. Chinese Internal Combustion Engine Engineering, 2014, 35(2): 27-35.

[2] 陆家祥.柴油机涡轮增压技术[M].北京:机械工业出版社,1999: 141-143.

[3] ANDERSEN J, KARLSSON E, GAWELL A. Variable turbine geometry on SI engines [R]. Detroit: SAE Technical Paper, 2006.

[4] MARCELLO C, ZHOU J, LISA FIORENTINI, et al. Model-based analysis and optimization of turbocharged diesel engines with a variable geometry compressor and turbine system [R]. Detroit: SAE, 2012.

[5] 谢辉,李苏苏.重型车用柴油机废气发电复合涡轮行驶工况的适应性[J].天津大学学报:自然科学与工程技术版,2014,47(6): 558-564. XIE Hui, LI Su-su. Adaptive on driving cycles of waste energy recovery turbo-compound systems on a heavy duty diesel engine [J]. Journal of Tianjin University: Science and Technology, 2014, 47(6): 558-564.

[6] ZHAO R, ZHUGE W, ZHANG Y, et al. Study of two-stage turbine characteristic and its influence on turbo-compound engine performance [J]. Energy Conversion and Management, 2015, 95: 414-423.

[7] TERDICH N. Mild hybridization via electrification of the air system: electrically assisted and variable geometry turbocharging impact on an off-road diesel engine [J]. Journal of Engineering for Gas Turbines and Power, 2014, 136(3):031703.[8] 徐广兰.电动增压器电控系统的设计及试验研究[D].天津:天津大学, 2010. XU Guang-lan. Design of electronic control unit forelectric supercharger [D]. Tianjin: Tianjin University,2010.

[9] TERDICH N, MARTINEZ-BOTAS R. Experimental efficiency characterization of an electrically assisted turbocharger [R]. Napoli: SAE Technical Paper, 2013.

[10] SCHECHTER M M. Regenerative compression braking: a low cost alternative to electric hybrids [R]. Michigan: SAE Technical Paper, 2000.

[11] 王雷,李道飞,叶锦.车用发动机压缩空气制动循环特性研究[J].浙江大学学报:工学版, 2014, 48(1): 56-62. WANG Lei, LI Dao-fei, YE Jin. Investigation on performances of vehicle engine air compression braking [J]. Journal of Zhejiang University: Engineering Science, 2014, 48(1): 56-62.

[12] 王雷,李道飞,徐焕祥,等.发动机压缩空气再生制动理想热力循环分析[J].天津大学学报:自然科学版,2014,47(1): 21-27. WANG Lei, LI Dao-fei, XU Huan-xiang. Thermodynamic analysis of engine air compression cycle for regenerative braking [J]. Journal of Tianjin University: Science and Technology, 2014, 47(1): 21-27.

[13] DARLINGTON A, CIESLAR D, COLLINGS N, et al. Assessing boost-assist options for turbocharged engines using 1-D engine simulation and model predictive control [R]. Malmo: SAE Technical Paper, 2012.

[14] 戴澍凯.公交车用增压柴油机的补气研究[D].武汉:武汉理工大学, 2010. DAI Shu-kai. Study on the air injection of bus turbocharged diesel engine [D]. Wuhan: Wuhan University of Technology, 2010.

[15] GILKES O S, MISHRA R, FIELDHOUSE J, et al. Simulation of the transient performance of turbocharged diesel engine featuring a two point air injection transient assist system [R]. Detroit: SAE, 2008.

Turbocharger bypassed exhaust energy recovery and utilization

FAN Zhi-peng, WANG Lei, XU Huan-xiang, DOU Wen-bo, LI Dao-fei, YU Xiao-li

(PowerMachineryandVehicularEngineeringInstitute,ZhejiangUniversity,Hangzhou310027,China)

An exhaust energy recovery method was proposed to recover exhaust energy wasted through wastegate under high speed and heavy load conditions, in which compressed air was used as energy storage medium. The simulation model was built to analyze the recovery performance; the promotion of energy recovery efficiency under driving cycle condition was calculated. Results show that the maximum recovery power of compressed air is 6.9 kW and the maximum recovery efficiency of bypassed exhaust energy is 55%. Total energy efficiency of NEDC, UDDS and HWFET driving cycles increases by 0.3% using this utilization method. Further more, two approaches were proposed to utilize recovered compressed air. One is utilizing compressed air as the intake of vehicle braking energy recovery system, which can improve the recovery pressure and braking torque up to 167% and 140%, respectively. The other is utilizing compressed air to realize intake pipe air injection of engine, which can improve acceleration performance of vehicles up to 15%.

waste energy; wastegate; turbocharger; compressed air; recovery and utilization

2015-10-31.

国家“973”重点基础研究发展规划资助项目(2011CB707205);国家自然科学基金资助项目(51476143).

樊之鹏(1988—),男,博士生,从事车用动力能源多元化研究. ORCID: 0000-0002-1000-2056.E-mail: armyarmy999@sina.com 通信联系人:俞小莉,女,教授.ORCID: 0000-0003-1846-7488.E-mail: yuxl@zju.edu.cn

10.3785/j.issn.1008-973X.2016.12.005

TK 421

A

1008-973X(2016)12-2277-06