两档机械式自动变速器档位间距检测系统的设计

2016-12-15郑红梅龚国华蒋梦鸽罗凡

郑红梅,龚国华,蒋梦鸽,罗凡

两档机械式自动变速器档位间距检测系统的设计

郑红梅,龚国华,蒋梦鸽,罗凡

(合肥工业大学 机械与汽车工程学院, 安徽 合肥 230009)

针对传统自动变速器档位传感器、档位开关性能不稳定、安装不便的缺点,课题设计了一种档位间距自动检测系统。该系统实现两档机械式自动变速器档位间距自动检测,并根据测得的档位间距进行换档,以软件代替档位传感器等硬件。伺服电机驱动连在电机轴上的丝杠螺母,使连在螺母上的拨叉向档位1运动。同步器结合套撞上限位装置时,伺服电机堵转,伺服驱动器发出报警信号。换档控制器接收第一个报警信号后,将脉冲数清零,然后驱动拨叉向档位2运动。到达档位2后,电机堵转并发出第二个报警信号,换档控制器接收报警信号后,记录发出的脉冲数,这个脉冲数即为两档间距。

两档机械式自动变速器;伺服电机;报警信号;档位间距自动检测系统

1 引言

机械式自动变速器[1]在自动换档过程中需要检测准确的换档位置[2],以防止误换档和挂档失败的发生。传统采用的接触式行程开关,安装不便,并且使用的过程中会磨损;而非接触式霍尔传感器容易受到电机等其它组件很大的电磁干扰,稳定性受到严重的影响[3]。所以,要准确地进行换档,必须准确地检测档位。本课题设计了一种档位间距检测系统,该系统利用伺服电机发生堵转时的报警信号实现档位间距的自动检测,并根据测得的档位间距来进行档位的切换。本课题以两次堵转之间换档控制器记录的脉冲数测量档位间距,以软件检测代替硬件检测,使检测更加方便,测量结果更加稳定可靠。

2 档位间距自动检测系统方案设计

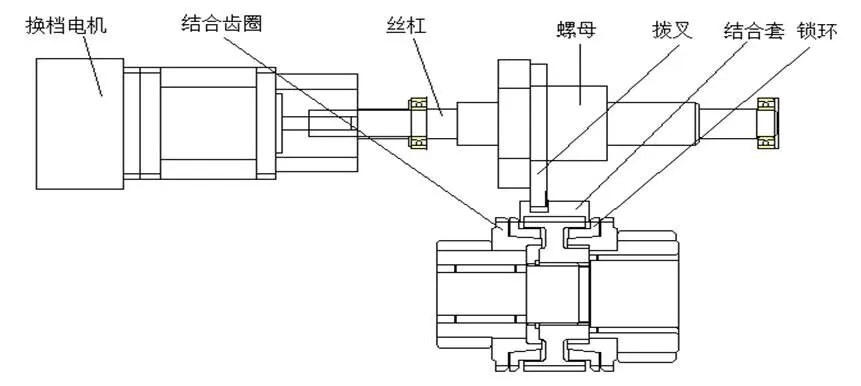

如图1所示,丝杠螺母换档机构由换档电机、丝杠、拨叉、螺母等组成。丝杠与换档电机的电机轴由联轴器相连,由换档电机驱动丝杠旋转,丝杠每旋转一周,螺母就移动一个导程;螺母与拨叉相连,螺母在丝杠的轴向方向移动时带动拨叉,拨叉推动同步器结合套移动,结合套推动锁环与结合齿圈接触压紧并同步[4-7],实现换档的目的。同步器的锁环与结合齿圈接触压紧后继续位移时,同步器结合套撞上限位装置,电机驱动拨叉的阻力过大,会使伺服电机堵转,同时伺服驱动器发出报警信号。电机堵转时伺服驱动器会自锁并发出灯光报警,在这个过程中,伺服驱动器会自动切断换档控制器对其的控制,电机频繁堵转时发热量过大,为了能够持续正常换档,换档过程中电机是不允许频繁堵转的。

图1 丝杠螺母换档机构

伺服电机采用指令脉冲+方向的位置控制模式。

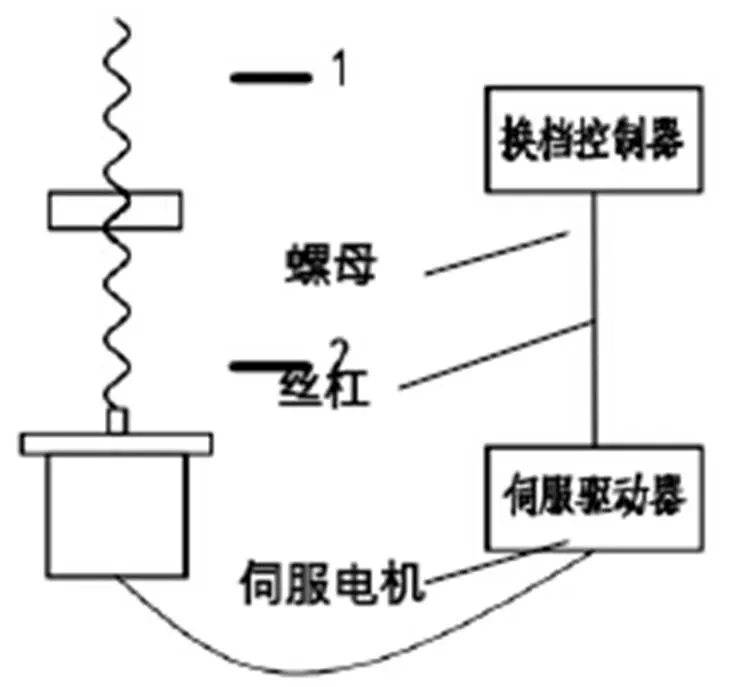

指令脉冲频率= (需要电机运行的转速/60) * 一圈的脉冲数,所以,脉冲频率影响电机的转速,脉冲数影响电机输出轴的转角。方向信号控制电机输出轴的转向。如图2所示,伺服电机驱动丝杠螺母,使连在螺母上的拨叉向档位1运动。同步器结合套撞上限位装置时,伺服电机堵转并发出第一个报警信号,换档控制器接收报警信号后,将脉冲数清零,然后驱动拨叉向档位2运动,到达档位2后,电机堵转并发出第二个报警信号,同时换档控制器记录发出的脉冲数,这个脉冲数即为档位间距。为了避免每次换档时电机都堵转,将测得的脉冲数减去一个很小的余量,然后根据新的脉冲数来进行档位的切换。余量的大小在现场调试的时候确定,在此不再赘述。系统设置档位间距自动检测过程在开机之后,自检测之后就可以进行持续正常的换档了。

图2 档位间距自动检测系统框图

3 硬件设计

3.1 档位间距自动检测系统硬件设计

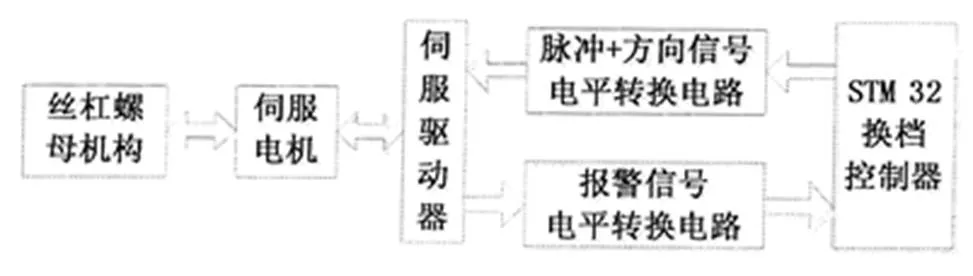

系统硬件结构如图3所示。换档控制器发出脉冲信号,经电平转换电路传输给伺服驱动器,伺服驱动器驱动伺服电机,带动丝杠螺母运动,连在螺母上的拨叉运动。同步器结合套撞上限位装置时,伺服电机堵转,伺服驱动器发出报警信号,报警信号经过电平转换电路传输给换档控制器。

图3 档位间距自动检测系统硬件结构图

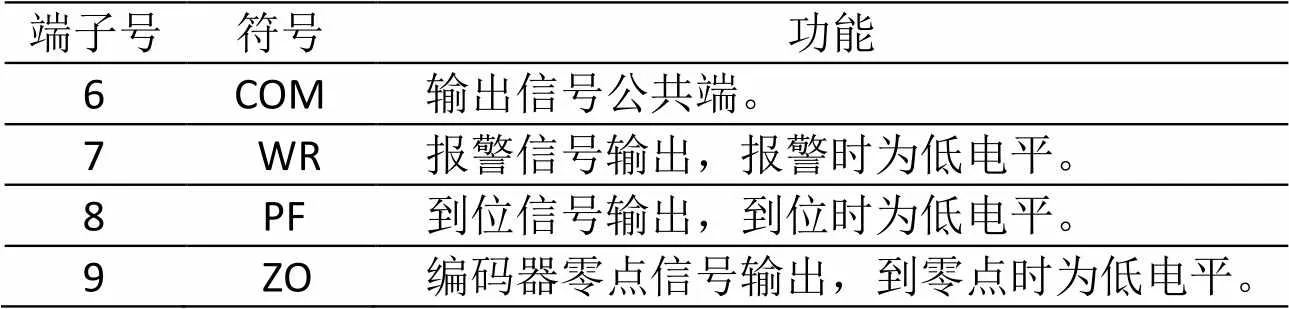

伺服驱动器的部分通信与输出信号接口如表1所示。接口7为报警信号,当伺服电机正常运行时,接口7为高电平;当伺服电机发生堵转时,接口7为低电平。报警信号输入采用外部中断的方式,配合三极管以小电流控制大电流的特点,实现外部中断电压的检测。系统检测到接口7为低电平时,控制器进入外部中断程序。

表1 伺服驱动器通信与输出接口

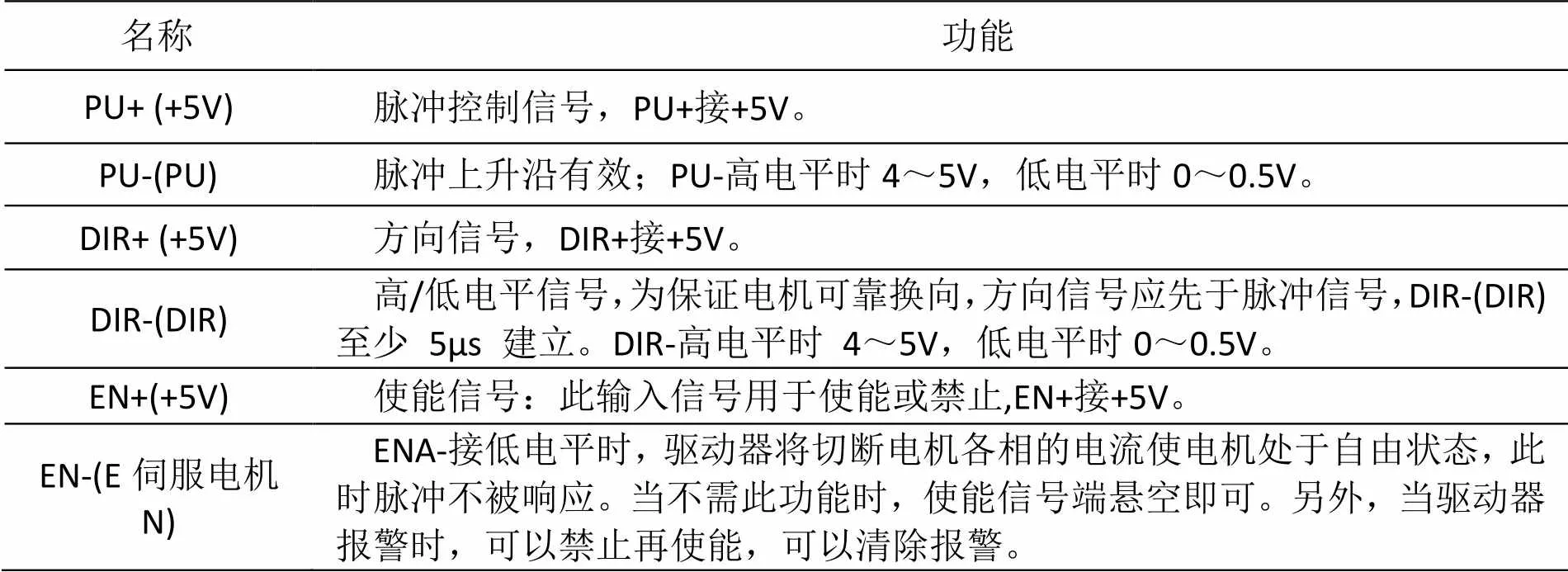

电机堵转时伺服驱动器会自锁并发出灯光报警,在这个过程中,伺服驱动器会自动切断换档控制器对其的控制。这种情况下,需要换档控制器向伺服驱动器发出一个时间间隔很短的低电平使能信号来清除报警,恢复换档控制器对伺服电机的控制。伺服驱动器控制信号如表2所示。

表2 伺服驱动器控制信号接口

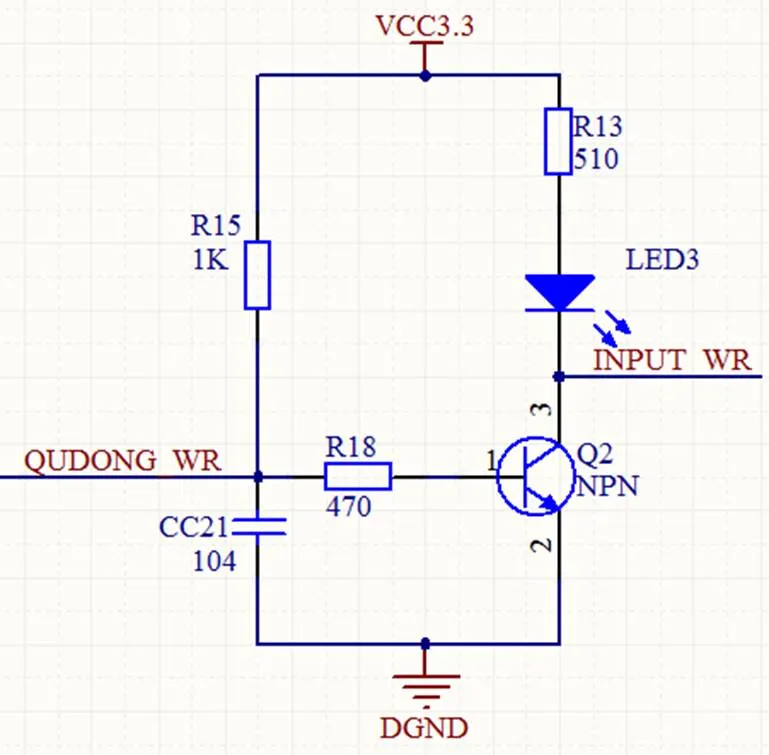

3.2 电平转换电路

换档控制器的I/O口输入电压在3.3V左右,而伺服驱动器输出电压在5V左右,电压过大将直接烧坏芯片。为了实现换挡控制器和伺服驱动器的电压匹配,需要使用电平转换电路。如图4所示,当三极管Q2的基极输入高电平信号时,集电结和发射结发生正偏,三极管处于饱和状态并导通,集电极电压趋近于发射极电压,变为低电平,因此电阻R13、二极管LED3通电,LED3发光;当三极管Q2的基极输入为低电平信号时,发射结反偏,三极管截止,集电结变为高电平,LED3熄灭。

图4 电平转换电路

图中R15起限流作用,降低三极管Q2的功耗。在输入信号端并联电容CC2,用于消除纹波干扰。采用电容滤波消除尖峰脉冲,防止误触发。为方便调试电路,电路设计时加入发光二极管,在接收到报警信号时可直接观测到,提高后期调试发现问题、解决问题的效率。QUDONG_WR端接伺服驱动器,INPUT_WR端接换档控制器的I/O口。当QUDONG_WR端为低电平时,三极管截止,INPUT_WR为高电平;当QUDONG_WR端为高电平时,三极管导通,INPUT_WR为低电平。

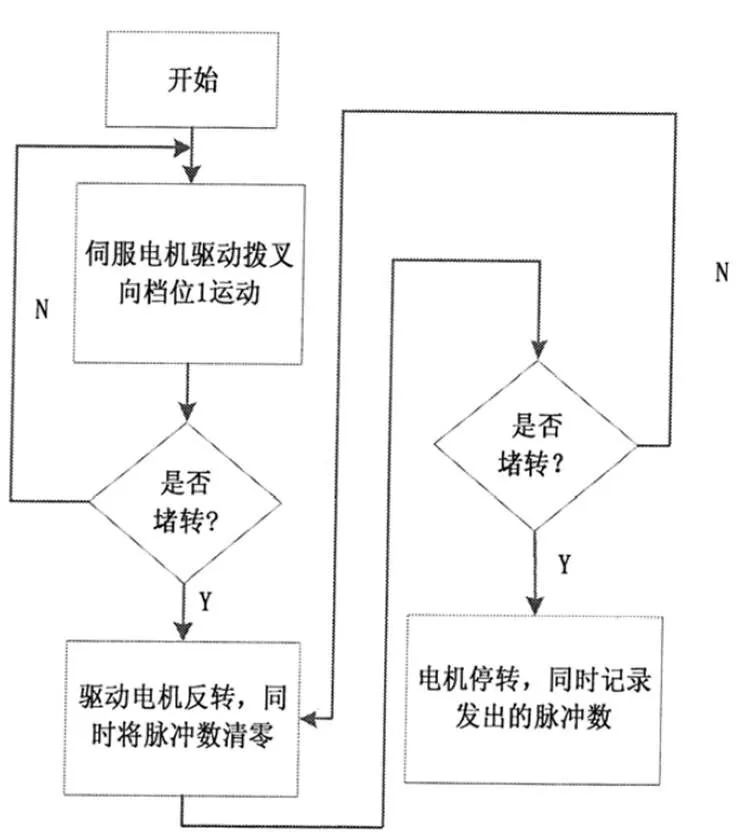

4 软件设计

程序流程图如图5所示。换档控制器向伺服电机发送脉冲信号和方向信号驱动伺服电机,脉冲信号的频率控制电机的转速,脉冲数控制电机转动的圈数,方向信号控制电机转向,高电平和低电平分别代表一种转向。伺服电机驱动连在螺母上的拨叉向档位1运动,在拨叉运动的过程中,主程序等待进入中断程序。同步器结合套撞上限位装置时,伺服电机堵转,伺服驱动器发出报警信号。换档控制器接收报警信号后进入中断程序,在中断程序中将脉冲数清零,同时翻转方向信号使伺服电机反转,驱动拨叉向档位2运动。到达档位2后,电机堵转,伺服驱动器发出报警信号,换档控制器进入中断程序。在中断程序中记录发出的脉冲数,这个脉冲数即为档位间距。

为了直观看到测得的脉冲数,从而判断测得的脉冲数的稳定性,采用printf()函数输出字符到串口助手,来显示自检测过程中记录的脉冲数,如图6所示。因为在自检测之前,拨叉可能在两档之间的任何位置,所以第一次堵转时测得的脉冲数没有任何意义,在中断程序中将第一次堵转时测得的脉冲数清零。第二次堵转时测得的脉冲数即为两档间距的准确值。电机堵转时,伺服驱动器会进入报警状态并自锁,切断换档控制器对伺服驱动器的控制,因此需要一个时间间隔很短的低电平使能信号来清除报警,恢复换档控制器对伺服电机的控制。如图6所示,POWER=0表示低电平使能信号,低电平信号的时间约为20ms,POWER=1表示高电平使能信号,当使能信号为高电平时,伺服驱动器处于可控状态。

图5 档位间距自动检测系统程序流程图

5 现场调试

为了能够较为客观地对系统性能进行测试,将换档控制器和伺服电机接上变速器样机进行现场调试,如图7所示。经上百次测试,测得的脉冲数值很稳定。

图7调试现场

Fig.7 The debugging field

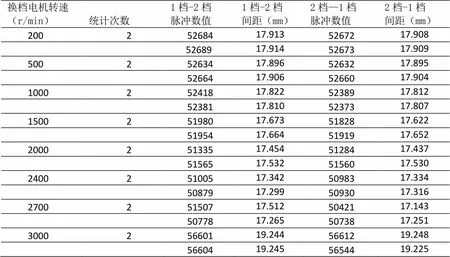

表3为换档电机不同转速下测得的两组档位间距的数据。从表中可以看出,在相同转速下测得的数值很稳定。根据图纸上标注,档位间距的实际值约为18mm。换档电机旋转1圈需要1000个脉冲,测得的数值表明电机一共转了51-53圈,每圈约为0.34mm。电机转速为3000r/min以下时,测得的档位间距很稳定,误差最大值为0.77mm;当换档电机转速达到3000r/min时,测得的值有较大突变。伺服电机工作功率小于额定功率时为恒转矩,工作功率等于额定功率时,转矩与转速成反比。造成数据异常的原因可能是3000r/min为电机的额定转速,转速过大造成扭矩减小,电机驱动丝杠螺母时打滑,造成测得的数值异常。在实际工作中,电机很难达到额定转速,所以在实际工作中可忽略这一异常现象。

为了避免每次换档时电机都堵转,将测得的档位间距减去一个很小的余量。换档操作完成后,采用激光测速仪检测主轴转速。测试过程中,这个余量取5000,换算成直线距离约为1.5mm。经多次检测,换档成功,系统运行稳定。该系统目前已投入使用,效果良好。

表3 档位间距实测表

6结语

本课题研发的两档机械式自动变速器档位间距检测系统采用了模块化的设计,大大提高了系统的可靠性和可维护性。使系统能够自动检测机械式自动变速器的档位间距,检测数据准确可靠,变速器运行稳定;以软件来代替档位传感器和档位开关等硬件,简化了结构,节约了成本,具有良好的推广价值和应用前景。

[1]秦贵和.机械式自动变速器控制技术的研究和系统开发[D].吉林工业大学博士学位论文, 1997.

[2]唐新星,赵丁选,黄海东等.工程车辆自动变速控制系统的仿真与试验[J].农业机械学报,2007,38(4): 26-29.

[3]葛安林.自动变速器(六)—电控机械式自动变速器(AMT)[J].汽车技术, 2001( 10):01-31.

[4]葛安林.车辆自动变速理论与设计[M].北京:机械工业出版社,1993.

[5]唐新星,赵丁选,黄海东等.工程车辆自动变速控制系统的仿真与试验[J].农业机械学报, 2007, 3(4) : 26-29.

[6]曹桂军,葛安林,郑磊等.电控机械式自动变速器换挡过程中离合器的接合控制[J].机械工程学报,2005,12(5): 234-238.

[7]葛安林.车辆自动变速理论与设计[M].北京:机械工业出版社,1993: 60-80.

The Design of Automatic Gear Spacing Gauging System for the Two-Speed Automatic Transmission

ZHENG Hong-mei, GONG Guo-hua, JIANG Meng-ge, LUO Fan

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, China)

There are many disadvantages in the traditional automatic transmission system. The performance of the gear position sensors and gear switches are instable. The installation of gear position sensors and gear switches are also inconvenience. Therefore,an automatic gear spacing gauging system is designed in this paper. By this system,the automatic gauging of the gear spacing for the two-speed automatic transmission is implemented. Based on the gauged gear spacing, the two-speed automatic transmission system could be shifted by software instead of hardware. Screw nut connecting to the servo motor’s shaft is driven by servo motor. Thus, fork fixed on the screw nut could move to position No.1 with the nut. Servo motor stalls as soon as synchronizer clutch impacting on position limit device and servo driver sends alarm signals. The pulse counter is cleared when shift controller receives the first alarm signal. Then the fork is driven to position No.2. When the fork reaches position No.2, the motor stalls and sends the second alarm signal. The number of pulses will be recorded. By this number of pulses, the gear spacing could be obtained.

two gear automatic transmission;servo motor ; alarm signal; automatic gear spacing gauging system;

TP216

A

1672-4437(2016)01-0001-05

2015-12-12

郑红梅(1966-),女,安徽合肥人,合肥工业大学教授,硕士生导师。主要研究方向:机械系统动力学及状态检测、CAD/CAM/CAE、机电控制及其自动化。