正常工况下不同参数对轴流压气机受切向力的影响

2016-12-15万书亭豆龙江詹长庚彭勃

万书亭,豆龙江,詹长庚,彭勃

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003;2.杭州汽轮机股份有限公司,浙江 杭州 310000)

正常工况下不同参数对轴流压气机受切向力的影响

万书亭1,豆龙江1,詹长庚2,彭勃1

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003;2.杭州汽轮机股份有限公司,浙江 杭州 310000)

为了研究轴流压气机受力与其运行参数间的关系,对轴流压气机受力理论进行分析,模拟其工作特性曲线,通过控制变量得出不同参数对轴流压气机受切向力的影响。首先通过动量定理拓展理论分析了轴流压气机在正常运行状态下的受力表达式,得出等效表达式下影响压气机受力的参数;然后对轴流压气机进行流体仿真,得出工作特性曲线;最后通过控制变量,对不同参数变化下的轴流压气机受力进行计算和验证。

正常工况;轴流压气机;转子;切向力

燃气轮机以其高效洁净的优点在电力行业中占据着重要的地位,按照我国国民经济发展前景,电力工业发展需要大批量的燃气轮机,燃气轮机在国内具有较大的发展机遇与市场需求[1]。

轴流压气机是燃汽轮机的重要部件,目前国内外对于轴流压气机的研究取得了不少成果。文献[2]对整圈带冠叶片和轮盘系统进行了静强度计算和非线性振动特性分析。文献[3]建立了带有非线性接触和摩擦特性的循环对称模型,分析了谐波激振下的动力响应幅值。文献[4-5]采用有限元对高压压气机整体叶盘在摩擦阻尼作用下的动态特性进行数值分析,并通过实验测得叶盘耦合振动的动频、动应力及叶片-轮盘系统耦合振动前几阶的动频和振型。文献[6]模拟了某型号航空发动机压气机第一级轮盘和动叶的失效问题,得到叶片和轮盘在正常接触状况下运行的应力分布。文献[7]应用非线性有限元手段对带冠叶片-轮盘进行有限元应力计算和动态振动特性分析,说明叶片失效是由于共振引起。文献[8]对地面用燃气轮机第一级转子冷却叶片的二维、三维温度场及应力场进行计算,得到燃气和冷却空气条件变化对叶片中间截面温度、应力应变分布的影响。文献[9]通过谐响应分析,得到成组叶片在正弦规律变化的气流激振力作用下的稳态响应。Hale等学者给出了在进口气流畸变条件下的动态改进压缩系统模型,并通过求解方程计算出轴流压气机在周向和径向上压力和温度的畸变情况[10-12]。文献[13-16]通过数值模拟研究得到了一些失速喘振控制算法。文献[17-18]对轴流压气机转子在准定常和近失速工况下近叶尖流动情况进行分析,得到不同工况下的流场情况;文献[19]对高低速单级轴流压气机进行实验分析,得到压气机旋转失速的发生和发展过程。

从目前研究成果来看,对轴流压气机的研究主要从流体角度进行理论或实验分析,研究得到其内部流场、流速的分布,叶片的应力分布和动态响应等情况,很少有学者从轴流压气机转子的机械受力角度进行研究,而机械结构是关系到生产制造的根本因素,并在很大程度上影响轴流压气机的使用安全和寿命,所以轴流压气机转子切向力研究是非常有实际意义的。基于此,本文将轴流压气机的受力与流体进行结合,拟通过流场分析得出其受力变化,为后续轴流压气机的受力及振动测试分析提供理论基础。首先对轴流压气机的理论受力情况进行分析,然后从流体仿真角度得出不同工况下参数对压气机受力的影响。

1 轴流压气机工作原理及转子受力

1.1 压气机原理与工作参数

轴流压气机一般由转子动叶栅和静子静叶栅组成,工作中转子动叶栅随压气机转子高速旋转,静叶栅与机壳固定在一定的位置。当动叶栅高速旋转时,引发气流速度变快,压力增高;之后流体流经静叶栅,静叶栅一般是截面积不断扩大的扩压器,导致气流速度下降,内压进一步上升;如此经过多级动、静叶栅时,气流的压力大幅上升。轴流压气机单位面积的气体通流能力大,径向尺寸小,适用于要求大流量的场合。

轴流压气机在工作中有很多参数用于描述其工作状态,主要包括压比K、流量q和转速n。

a) 压比K表示出口气压p2和入口气压p1的比值,表征压气机的工作性能,即

(1)

b)流量q表征单位时间内流经压气机的空气质量流量,单位为kg/s。作为压气机运行工况的重要参数,流量的骤变会导致轴流压气机工况变化,甚至引发故障。

c) 转速n是轴流压气机工作的另一个重要参数,转速不同意味着输入能量的高低,转速的变化会导致设计点流量和出口背压的变化。

1.2 转子理论受力分析

为便于分析,用两个相邻的圆柱面(圆柱面径向间距dr)切出一层薄气流和叶片,常常将叶片称为“基元叶片”,将动、静叶的总和称为“基元叶栅”。由于圆柱面的间距默认很小,可以不考虑叶高方向气流参数和速度的变化。进一步将基元叶栅展平得到“基元级”,如图1所示。

1、3分别表示第一、二级静叶出口,2表示第二级静叶入口。图1 基元级示意图

气体在流经轴流压气机时,由于压气机叶轮对气体做功导致内部压力能增加。从轴流压气机的基元级出发,分析压气机在工作状态下的受力情况,如图2所示。

F为气流施加于叶片的总作用力,Fa为其轴向分力,Fu为其切向分力;F′为转子对叶片作用力,为其轴向分力,为其切向分力。图2 压气机受力关系图

图2给出了当气流流过动叶栅的工作叶片时,叶片两侧的压力分布情况,由气流施加于叶片的总作用力F的方向是从工作叶片的叶盆侧指向叶背侧。F可沿轴线方向和圆周方向分解为轴向分力Fa和切向分力Fu。其中轴向分力Fa传至工作叶轮轴上推力轴承,而切向分力Fu就是工作叶轮旋转时需要克服的做功阻力。若不考虑轴向分力,那么对于单个叶片的切向分力可以使用动量定理:

(2)

式中:dt为微小时间单元;c1u和c2u分别为动叶栅入口、出口处绝对速度的切向分量。

式(2)可化简为

(3)

对于单个简单的部分而言,动叶栅作用在气体上的作用力跟出入口速度、角度和流量三者相关。

当轴流压气机工作在稳定工况时,每个动叶间的流量稳定,整体受力均匀。这时切向力向轴心化简得到一系列力和力矩,其合力在稳定状态下最终合成为零,合力矩的方向与旋转方向相反,力矩的大小就是外部需要提供的保证转子稳定运行的力矩。

取半径为r处的一个间隔为dr的圆面截取叶栅,得到一个基元叶栅,如图3所示,根据上述分析可以计算该截面上的切向受力。

针对动叶栅之间的每一个气流截面i,

(4)

式中:qi为截面i流量;ρ为气流密度;N为叶片数。

根据动量定理可以得到微元体受切向力

(5)

那么两个动叶之间气流团受力F2u可表示为

(6)

根据作用力与反作用力的关系,该气流团受力与单个叶片在该处的受力大小相等,即满足Fu=F2u。

将所受力向轴心化简得到:

(7)

根据流量的定义,流经叶栅的流量

(8)

式中:A为流道截面面积;c为流道流体的平均速度。

在压气机研究中一般采用平均半径处的基元级参数来代替整级的参数进行计算[20],故采用平均半径处的流速c表示整体的平均流速,在稳定运行情况下,出入口切向速度差c2ui-c1ui为常数,将其表示为c2u-c1u。那么式(7)可化简为:

(9)

通过式(8)可将式(9)化简为:

(10)

由此可知,经过简化后,作用在旋转叶片上的切向力与流经叶栅的流量、叶栅出入口叶片的流速有关。当轴流压气机运行在稳定工况下,整体气流均衡,动叶栅在转动的过程中能保证每个动叶间的气流稳定,那么根据对称性可知:

式中:Fut为叶栅圆周所有叶片受到的切向力合力,Mt为叶栅圆周所有叶片受到的合力矩。

2 转子模型及其工作特性

2.1 压气机转子模型

本文讨论的是单个动叶转子的情况,动叶转子入口处轮毂半径0.2 m,叶片轮廓外径0.4 m,叶片数18,宽度0.1 m,轴向进气。实体结构和叶片叶型如图4所示。为了让计算更接近实际情况,在轴流压气机动叶出入口加入进出口管,叶顶间隙设置为5 mm,生成流域时,对压气机按实际尺寸划分网格,网格总数约3 200 000。

图4 动叶及叶片模型

2.2 压气机工作特性曲线

轴流压气机在实际工作中不可能仅仅在设计工况下运行,而是运行在设计工况附件的一个区域内,比如燃气轮发电机组在启停机和非满负荷运行时,都是工作在非设计点。根据压气机的参数,当外界条件如温度、气压、入口气流的均匀性发生变化时,轴流压气机的实际工况也会发生变化。所以,机组在实际运行时,压气机的基本参数如转速、流量、压比等都是时刻发生变化的。

为后续研究轴流压气机的动叶栅受力情况,就必须要先掌握轴流压气机的正常工况特性。本文采用有限元分析软件ANSYS Workbench对压气机的受力进行仿真计算,先给定进出口的静压得到收敛解,然后根据仿真求解得出流量,进而得出全压和流量之间的关系。在压气机3 000 r/min转速运行时,其特性曲线如图5所示。

图5 压气机全压-流量特性曲线

3 不同参数对转子受力的影响

在压气机工作特性曲线的基础上,采用控制变量的方式对压气机实际运行中易变参数(如流量、转速等)进行研究。

3.1 流量对受力的影响

将转速恒定在3 000 r/min时,为分析在正常工况下流量对压气机受力的影响,首先要知道正常工况下实际流量区间。从图5可以看出,流量稳定区间在20~42 kg/s。

以入口流量为变化参数,拟定从25 kg/s逐渐升至35 kg/s,步长拟定为0.1 kg/s,总步数为100步;与非定常计算的时间相对应,选取总时长10 s,则时间步长为10 s /100=0.1 s。

由于是轴向进气,入口处的切向速度c1u即为相对转子的转速,取平均叶高处的数值为-94.2 m/s,模拟得到的单个叶片受力及参数见表1。

表1 不同流量下叶片受力

q/(kg·s-1)Fa/NM/(N·m)Fu/Nc2u/(m·s-1)2570.579.5027.66-74.32765.0910.0328.56-75.362962.9310.6929.68-75.783158.9711.3031.02-75.933339.7112.4734.23-75.533538.6813.7537.54-75.26

由表1可以看出,轴流压气机在正常工况下工作时,随着流量不断增加,叶片受到的轴向力不断减小,切向力和力矩不断增大,而切向速度出现先增大后减小的趋势。

不同流量下叶片受力的仿真值和理论计算值对比如图6所示。

(a)切向力

(b)力矩图6 不同流量下叶片受力的仿真值和理论计算值对比

从图6可以看出,理论计算值与仿真值在流量27~33 kg/s区间内的符合程度较高,说明压气机运行靠近非稳定区时,理论推导计算结果与真实值会出现一定的偏差。

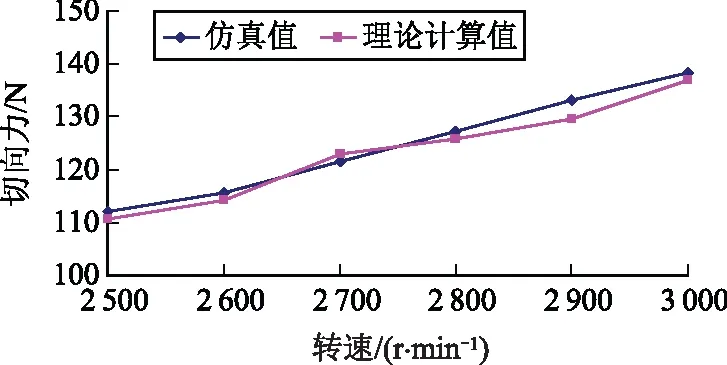

3.2 转速对受力的影响

根据轴流压气机单级的工作特性曲线,轴流压气机转速为3 000 r/min,一般燃气轮机的工作转速也是该数值,而在燃气轮机组启停的过程中,转速会发生变化。本文拟定在全压1 kPa、转速3 000 r/min的条件下,逐步减小转速,步长拟定为100 r/min,当转速减小至2 000 r/min时,出现不稳定收敛情况。

本文选取转速减小至2 500 r/min的数据,得到的叶片受力结果见表2。通过表2可以看出,轴流压气机在背压一定的情况下工作时,随着转速的增大,叶片受到的轴向力、切向力和力矩不断增大,并呈现一定的线性关系。

不同转速下叶片受力的仿真值和理论计算值对比如图7所示。

从图7可以看出,随着转速增大,切向力和力矩逐渐增大,大致呈现出线性关系;理论计算值与仿真值两者比较接近,验证了理论推导分析的可行性。

表2 不同转速下叶片受力

转速/(r·min-1)Fa/NM/(N·m)Fu/Nq/(kg·s-1)c1u/(m·s-1)c2u/(m·s-1)300060.7047.34138.3639.51-94.20-34.02290051.4345.69133.0738.76-91.06-33.01280041.8543.91127.3137.92-87.92-30.31270032.3042.09121.4937.03-84.78-27.13260022.7540.23115.6035.75-81.64-26.20250012.9738.26112.0534.62-78.50-22.99

(a)切向力

(b)力矩图7 不同转速下叶片受力的仿真值和理论计算值对比

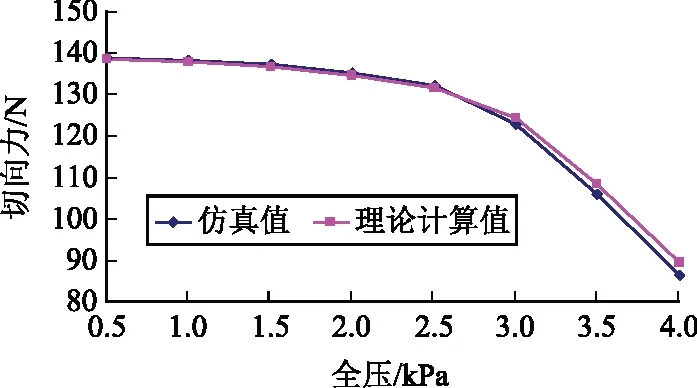

3.3 全压对受力的影响

背压对压气机受力的影响应当在轴流压气机稳定工况下进行分析,入口处的切向速度c1u为-94.2 m/s,从图5可以看出当全压从3.7 kPa增至3.8 kPa时,压气机从稳定状态向失速不稳定方向转变,所以选取全压为0.5~3.75 kPa的数据作为分析对象,具体数值见表3。

表3 不同全压下叶片受力

全压/kPaFa/NM/(N·m)Fu/Nq/(kg·s-1)c2u/(m·s-1)0.51.3547.32138.741.09-31.761.09.6347.34138.3639.51-29.551.520.3747.1137.1937.88-27.402.032.6746.69135.335.67-24.392.544.6645.91132.1333.19-21.063.056.5243.3122.7429.72-17.173.564.3538.18106.0324.69-13.323.766.1434.6595.1421.21-9.163.7566.0932.8889.7818.91-3.53

由表3可以看出,当轴流压气机在3 000 r/min的转速下稳定工作时,随着全压不断增加,叶片受到的轴向力不断增大,而力矩和切向力则不断减小,并且全压在0.5~3.0 kPa范围内时,力矩和切向力数值变化不大。

不同全压下叶片受力的仿真值和理论计算值对比如图8所示。

(a)切向力

(b)力矩图8 不同全压下叶片受力的仿真值和理论计算值对比

从图8可以看出,全压在0.5~3.0 kPa范围内时,理论计算值和仿真数值很接近,理论数值略微小于仿真数值,两者都呈现相对稳定的趋势;全压在3.0~3.75 kPa范围内时,由于压气机趋近失速,理论计算与仿真数值虽整体趋势一致,但两者出现较大差距,说明在趋近失速范围内,简单的理论推导不能完全反应实际的叶片受力情况。

4 结论

本文从轴流压气机的工作原理出发,对叶片和转子受力进行理论推导,得出轴流压气机叶片工作时受到的切向力与力矩理论计算公式,并通过ANSYS Workbench对轴流压气机受力进行仿真模拟,得出不同参数对轴流压气机的受力影响,结论如下:

a) 正常工况下,随着流量增大,轴流压气机转子受到的轴向力不断减小,切向力和力矩不断增大。

b) 正常工况下,随着转速增大,轴流压气机转子受到的轴向力和力矩不断增大,对流体做功增加。

c) 设计工况下,随着全压增大,轴流压气机转子受到的轴向力不断增大,力矩却不断变小;在趋近失速区时,理论计算数值和仿真结果出现一定的差距,但整体趋势一致。

同时,根据仿真模拟得到的参数与通过公式计算得到理论数值进行比较,发现两者在一定程度上比较接近,说明在稳定区域内使用理论公式对轴流压气机受力进行分析是可行的。

[1] 蒋洪德,任静,李雪英.重型燃气轮机现状与发展趋势[J].中国电机工程学报,2014,34(29):5096-5102.

JIANG Hongde,REN Jing,LI Xueying.Status and Development Trend of the Heavy Duty Gas Turbine[J].Proceedings of the CSEE,2014,34(29):5096-5102.

[2] SZWEDOWICZ J,SLOWIK S,MAHLER A.Nonlinear Dynamic Analyses of a Gas Turbine Blade For Attainment of Reliable Shroud Coupling[C]//Proceedings of ASME Turbo Expo,Amer.Soc.Mechanical Engineers.New York:ASME,2005:553-561.

[3] PETRO E P.A Method for Use of Cyclic Symmetry Properties on Analysis of Nonlinear Multiharmonic Vibrations of Bladed Disks[C]//International Joint Power Generation Conference.Atlanta:ASME,2004:175-183.

[4] LAXALDE D,GIBERT C,THOUVEREZ F.Experimental and Numerical Investigations of Friction Rings Damping of Blisks[C]//53rd ASME Turbo.Expo.2008, Proceedings of ASME Turbo Expo.Berlin,Germany:ASME,2008:469-479.

[5] FRANK D.Investigation of Blade and Disc Vibrations on the Upgraded Power Turbine for the THM 1304 Gas Turbine[C]//Proceedings of ASME Turbo Expo.Vienna,Austria:ASME,2004:349-355.

[6] XIN S,ZHONG P D.Failure Investigation of Blade and Disk in First Stage Compressor[J].Engineering Failure Analysis,2000,7(6):385-392.

[7] HOU Jianfu,BRYON J W,ROSS A A.An Investigation of Fatigue Failures of Turbine Blades in a Gas Turbine Engine by Mechanical Analysis[J].Engineering Failure Analysis,2002,9(2):201-211.

[8] SAKAI T.Elasto-plastic and Creep Analysis of a First Stage Blade in a Land Based Gas Turbine Under Steady State Operations [C]//Proceedings of ASME Turbo Expo.Munich,Germany:ASME,2000:1-6.

[9] TSAI G C.Rotating Vibration Behavior of the Turbine Blades with Different Groups of Blades[J].Journal of Sound and Vibration,2004,271(3):547-575.

[10] HALE A,DAVIS M.Dynamic Turbine Engine Compressor Code(DYNTECC)-Theory and Capabilities[C]//AIAA/SAE/ASME/ASEE,28th Joint Propulsion Conference and Exhibit.Nashville:AIAA,1992.

[11] HALE A,CHALK J.Turbine Engine Analysis Compressor Code-TEACC-Multi-stage Compressors and Inlet Distortion [C]//AIAA,17th Applied Aerodynamics Conference.Norfolk,Va.:American Institute of Aeronautics and Astronautics,1999.

[12] ERBSLOH S,CROWTHER D.Control of Compressor Face Total Pressure Distortion on a High Bypass Turbofan Intake Using Air-jet Vortex Generators[C]//2nd AIAA Flow Control Conference.Oregon,Portland:American Institute of Aeronautics and Astronautics,2004.

[13] GRAVDAHL J T,EGELAND O.Two Results on Compressor Surge Control with Disturbance Rejection[C]//Proceeding of the 37thIEEE Conference on Decision and Control.Tampa,US:IEEE,1998:2563-2568.

[14] DAROOGHEH N,JAHED-MOTLAGH M R,BEHESHTI M T H.Robust Adaptive Control of Surge Instability in a Centrifugal Compressor with Variable Speed[C]//Proceeding of American Control Conference.Baltimore,US:IEEE,2010:5056-5061.

[15] BARTOLINI G,FERRARA A,LEVANT A.A Survey of Applications of Scond-order Sliding Mode Ccontrol to Mechanical Ssystems[J].International Journal of Control,2003(76):875-892.

[16] SIMON J S,VALAVANI L,EPSTEIN A H.Evaluation of Approaches to Active Compressor Surge Stabilization[J].Journal of Turbomachinery,1993,115(4):57-67.

[17] 吴艳辉,吴俊峰,根仿玉.轴流压气机转子近叶尖流动的试验和数值研究之一:准定常工况流动特征分析[J].工程热物理学报,2013,34(5):836-840.

WU Yanhui,WU Junfeng,GEN Fangyu.Experimental and Numerical Investigation of Near-tip Flow-field in an Axial Flow Compressor Rotor-Part I:Flow Characteristics at Quasi-Steady Operating Conditions[J].Journal of Engineering Thermophysics,2013,34(5):836-840.

[18] 吴艳辉,吴俊峰,根仿玉.轴流压气机转子近叶尖流动的试验和数值研究之二:近失速工况流动特征分析[J].工程热物理学报,2014,35(1):60-65.

WU Yanhui,WU Junfeng,GEN Fangyu.Experimental and Numerical Investigation of Near-tip Flow-field in an Axial Flow Compressor Rotor-Part II:Flow Characteristics at Near Stall Operating Conditions[J].Journal of Engineering Thermophysics,2014,35(1):60-65.

[19] 程晓斌,聂超群,陈静宜.轴流压气机旋转失速先兆过程中的频率阶跃现象[J].工程热物理学报,2000,21(1):29-33.

CHENG Xiaobin,NIE Chaoqun,CHEN Jingyi.The Frequency Step-up of Rotaing Stall Precursors in Two Axial Compressor[J].Journal of Engineering Thermophysics,2000,21(1):29-33.

[20] 李春旺,孙强,尹宝俊.某型航空发动机压气机叶片气动负荷的近似计算[J].空军工程大学学报(自然科学版),2004,5(4):1-3.

LI Chunwang,SUN Qiang,YIN Baojun.An Approximate Calculation of Aerodynamic Load for a Certain Type of Aero-engine Compressor Blade[J].Journal of Air Force Engineering University(Natural Science Edition),2004,5(4):1-3.

(编辑 彭艳)

Influence of Different Parameters on Rotor Tangential Force of Axial Flow Compressor Under Normal Working Condition

WAN Shuting1, DOU Longjiang1, ZHAN Changgeng2,PENG Bo1

(1.School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding, Hebei 071003, China; 2.Hangzhou Steam Turbine Co., Ltd., Hangzhou, Zhejiang 310000, China)

In order to study relationship between stress of the axial flow compressor and its operational parameters, this paper analyzes stress theory for the axial flow compressor, simulates its working characteristic curve and obtains influence of different parameters on rotor tangential force of the compressor according to control variables.It firstly theoretically analyzesstress expression of the compressor under normal running state based on momentum theorem and obtains parameters influencing stress of the compressor under equivalent expression.Then it carries out fluid simulation on the compressor and gets working characteristic curve.According to control variables, it calculates and verifies stress of the compressor with changes of different parameters.

normal working condition; axial flow compressor; rotor; tangential force

2016-07-06

国家自然科学基金资助项目(51177046);河北省自然科学基金资助项目(E201502008)

10.3969/j.issn.1007-290X.2016.11.001

TH453

A

1007-290X(2016)11-0001-07

万书亭(1970),男,山西长子人。教授,工学博士,博士生导师,研究方向为旋转机械状态监测与故障诊断。

豆龙江(1988),男,河北衡水人。在读博士研究生,研究方向为旋转机械在线监测与故障诊断。

詹长庚(1990),男,安徽黄山人。工学硕士,研究方向为旋转机械在线监测与故障诊断。