管线钢焊缝中晶内针状铁素体的研究进展*

2016-12-15尹立孟王学军耿燕飞姚宗湘

李 东,尹立孟,王学军,蒋 勇,耿燕飞,姚宗湘

(1.重庆科技学院冶金与材料工程学院,重庆 401331;2.四川石油天然气建设工程有限责任公司,成都610041;3.四川大西洋焊接材料股份有限公司,四川自贡643000)

管线钢焊缝中晶内针状铁素体的研究进展*

李 东1,尹立孟1,王学军2,蒋 勇3,耿燕飞1,姚宗湘1

(1.重庆科技学院冶金与材料工程学院,重庆 401331;2.四川石油天然气建设工程有限责任公司,成都610041;3.四川大西洋焊接材料股份有限公司,四川自贡643000)

为了研究晶内针状铁素体(intragranular acicular ferrite,IAF)对低碳微合金高强度管线钢焊接质量的影响,从IAF的本质、形核机理和长大以及影响其形核的因素等几方面进行了详细分析。研究认为,IAF是一种以非金属夹杂物诱发形核长大的组织,夹杂物种类、夹杂物尺寸、原奥氏体晶粒尺寸和冷却速度是影响其形核的主要因素,低碳微合金高强度管线钢焊缝中的IAF具有显著提高管线钢强度和改善韧性的作用。研究结果以期为高性能管线钢焊接的深入研究及生产实践提供科学指导与参考。

管线钢;晶内形核针状铁素体(IAF);形核长大;机理

随着全球对石油、天然气需求的日益增长以及管道工业的持续快速发展,对油气运输管道的要求也越来越高[1]。为了满足低成本、高强度、高压力与大直径等方面的要求,低碳微合金高强度管线钢应运而生,其中X70、X80已经得到比较广泛的应用,X90、X100和X120第三代高强度高韧性管线钢的研究与应用也日臻成熟。X80等管线钢在生产过程中采用控轧控冷技术(TMCP)以获得晶粒细小的针状铁素体(acicular ferrite,AF),并伴随有微合金元素析出相和位错亚结构,最终使其具有良好的综合力学性能[2]。然而,这些管线钢在焊接时往往经历了复杂的焊接冶金过程和热循环作用,导致焊接接头(尤其是焊缝)组织和性能发生了很大的变化,成为运输管道(管线)中最为薄弱的部分[3]。通过长期的实践探索与研究,最近人们发现了一种可以显著提高和改善焊接接头力学性能的晶内针状铁素体(intragranular acicular ferrite, IAF)。

Smith等最早在1972年就提出了针状铁素体的概念,并且普遍认为管线钢中的针状铁素体是指在略高于上贝氏体形成温度的条件下,以切变和扩散混合机制形成的具有高位错密度的贝氏体(B)[2]。 与针状铁素体(AF)不同的是, 晶内形核针状铁素体(IAF)最初发现于低碳微合金化高强度钢的焊接接头中[4],是依靠焊缝中的夹杂物诱发形核长大的一类铁素体组织(F),并且被认为是一种改善焊接接头韧性和提高强度的理想组织。因此,关于IAF的研究毋容置疑成为人们关注的焦点问题,引起了学术和工业界持续与广泛的关注。本研究拟从IAF的本质、形核机制与长大过程以及影响IAF形核的因素等方面进行较为深入的阐述,以期为低碳微合金高强度管线钢焊接的深入研究及生产实践提供科学指导与参考。

1 晶内针状铁素体(IAF)的本质

在早期的研究中,一些学者认为焊缝中形成的IAF是一种不同于铁素体(F)、贝氏体(B)的全新组织,也有些学者认为,IAF是晶内形核的魏氏体铁素体组织(WF)。Bhadeshia等人基于IAF和贝氏体的转变温度相同而认为IAF就是贝氏体组织[5-6]。但是,仅仅从转变温度来说明两者本质上的等同有点过于牵强,并且IAF和贝氏体的具体转变温度实际上也很难确定。

从形核的角度可以较好地解释IAF和魏氏体铁素体以及贝氏体的一些区别,图1所示为夹杂物以及晶粒尺寸等形核条件与生成组织的对应关系[7]。

从图1可以看出,当奥氏体内含有夹杂物,同时原奥氏体晶粒尺寸较大时才会形成IAF,否则将形成魏氏体铁素体或者贝氏体。通常,晶界铁素体(allotriomorphic ferrite)是甄别奥氏体内部组织是否为IAF的重要标志。只有魏氏体铁素体或贝氏体存在的奥氏体是没有晶界铁素体的,因此也就不可能形成IAF。

图1 形核条件与生成组织的对应关系

另外,还有学者认为IAF和贝氏体的生长机制以及温度范围完全一致,只是形核位置有所区别[8]。Ghomashchi集合大家的观点认为IAF可能包括晶界铁素体、魏氏体铁素体和贝氏体,是几种组织的混合物[7]。我们认为,当形核条件完全处于IAF形核条件范围内的时候,IAF本质上应该就是铁素体,既不是魏氏体铁素体,也不是贝氏体。

2 晶内针状铁素体(IAF)的形核

2.1 形核机理

关于IAF的形核机理,目前比较认同的有晶格错排诱发IAF形核、应力应变场诱发IAF形核、化学反应或溶质损失增加转变所需的驱动力诱发IAF形核和惰性界面诱发IAF形核4种。

晶格错排诱发IAF形核机理认为某些夹杂物之所以可以诱发IAF形核,是因为其具有与铁素体相近的晶体结构,可以和铁素体形成共格界面或半共格界面,从而降低了铁素体形核的界面能,促进IAF形核[9]。然而该机理对于与铁素体具有较小晶格错配度的TiN和Al2O3这两种夹杂物却不适用。相反,Ti2O3与铁素体的晶格错配度较大却可以诱发IAF形核[10]。

应力应变场诱发IAF形核机理认为在同样的冷却条件下,由于奥氏体和夹杂物的热膨胀系数(CTE)不同,分别表现出不同的收缩程度,进而导致两者界面处产生应力应变场,增加了铁素体形核的驱动力,促进其形核。但是,与奥氏体CTE值相近的夹杂物A12O3和TiO2在诱发IAF形核时表现出的趋势则完全相反[10]。

化学反应或溶质损失、增加转变所需热驱动力诱发IAF形核机理认为,在夹杂物表面会析出锰化物或者碳化物,导致夹杂物周围形成脱碳区或脱锰区,从而提高IAF转变温度,铁素体相变驱动力增大,形核功降低,促进其形核[11]。然而,MnS周围没有元素扩散依然可以诱发形成IAF[12]。

惰性界面诱发IAF形核机理认为夹杂物表面可以作为惰性界面,为IAF形核提供位置,并且IAF的形核是由夹杂物的尺寸、形状以及奥氏体和夹杂物的界面能决定的,而与夹杂物种类无关[5]。相对而言,惰性界面诱发形核机理可以比较全面地解释IAF在夹杂物上形核。但是,是否不同的夹杂物具有不同的形核机理,不同的条件下夹杂物会以不同的方式形核等问题还有待进一步研究。

综上所述,现有的4种机理均不能很好地解释全部夹杂物的形核过程,甚至存在彼此矛盾的地方。我们认为,复合形核机理似乎更能全面地解释IAF的形核,即几种机理协同作用诱发IAF形核。

2.2 形核及长大

在一次焊接热循环过程中,IAF首先在一部分夹杂物形核,并放射状生长呈“星状”(starlike),此时形成的IAF称为一次IAF。原奥氏体晶粒中的多个夹杂物同时形核,长大的IAF板片相互交错,将原奥氏体晶粒分割成若干很小的区域,每个单独IAF随后的生长也会被限制在小区域内,这正是IAF晶粒细小的原因之一[13]。

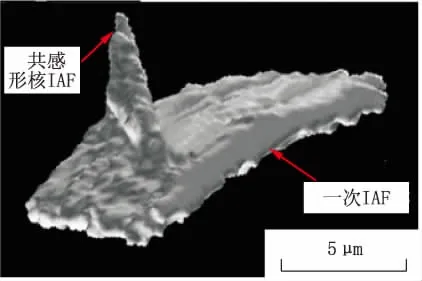

二次焊接热循环为那些在一次热循环过程中没有形核的夹杂物提供了形核的可能,这些夹杂物会以同样的方式形核并长大,二次热循环产生的IAF称为二次IAF。由于焊接过程的复杂性,若高温停留时间较短或冷却速率较快,IAF形核点周围环境来不及变化,在冷却过程中,该点会再次析出IAF板片。这种以原位析出方式长出的IAF即使出现在二次热循环过程中,也称之为一次IAF,这也证明了IAF具有遗传性[14]。随着IAF板片的长大与形核的发生,不同角度生长的IAF板片会发生越来越多的接触,这种接触不仅发生在IAF之间,而且发生在IAF与晶界铁素体之间, 这种现象称为“硬接触”(hard impinge-ment)[15],导致IAF最终呈现“筐状”(basket-weave)。 另外,在相邻夹杂物形核的IAF板片之间会自发形成新的铁素体,这种现象称为共感形核(sympathetic nucleation)。它出现在IAF边界的特定部位上。在一次IAF和共感形核的二次IAF相交处有明显的相贯线。图2是基于图像三维重建技术得到的共感形核模型[16]。共感形核现象也是焊缝金属经历二次热循环后所独有的现象[17]。共感生成的二次IAF在一次铁素体的基体上形核并以一定的速率迅速长大到有限的尺寸,而与一次IAF中夹杂物的成分、形态无关。共感形核过程中起着重要作用的是一次IAF中的高密度位错,它所造成的高应力应变能与一次IAF中的高界面能共同促使共感现象的发生[18]。

图2 一次IAF和共感形核IAF

3 晶内针状铁素体(IAF)形核的影响因素

3.1 夹杂物尺寸

研究发现,能够诱发IAF形核的夹杂物的尺寸介于0.2~0.6 μm之间[19-20]。当夹杂物尺寸太小的时候,非金属原子贫乏区的能量势垒减小,不足以完成IAF的形核。若夹杂物数量少且尺寸小,则这些小尺寸的复合夹杂物在焊接热循环升温过程中能够有效地阻碍奥氏体晶粒的长大,最终导致奥氏体晶粒粗大化,不足以形成IAF;若夹杂物尺寸小、数量多,则对奥氏体晶粒有钉扎作用[21],得到的奥氏体晶粒比较小,晶界铁素体会先于IAF形成。大尺寸夹杂物的主要作用是为铁素体形核提供位置[22]。

3.2 夹杂物种类

在焊接过程中,由于复合夹杂物熔点较高,在经历了二次焊接热循环后依然可以保持不溶解[10],从而为IAF形核创造了良好的条件。但并非所有的夹杂物都能形成IAF。通过对IAF形核夹杂物进行能谱分析,发现夹杂物主要包括TiOx、SiO2、Al2O3等氧化物和 Mn、Cu与 S形成的MnS、CuS等多相硫化物,以及AlN、TiN等氮化物。夹杂物的形成和长大主要发生在液态金属中。在高温熔池中,一些元素会发生氧化或脱氧反应形成高熔点的氧化夹杂物。在焊缝冷却过程中,高熔点夹杂物周围的原子会向夹杂物表面迁移并迅速结合成为高熔点的复合夹杂物。有研究对单个夹杂物的4个不同位置进行能谱分析,发现同一夹杂物的不同位置的元素含量差别很大[23]。随着冷却的继续发生,硫元素也会和某些合金元素结合形成熔点相对较低的硫化物质点[10,24]。这些夹杂物都为IAF的形核提供了位置条件。

3.3 原奥氏体晶粒尺寸

在多道焊中,由于焊接热循环的峰值温度不同,原奥氏体晶粒的大小也不一样。当原奥氏体晶粒尺寸处于一个较小的范围时,由于晶界面积的增多,有助于形成晶界铁素体和贝氏体。只有当原奥氏体晶粒尺寸大于一定值的时候,才会形成IAF。有研究通过原位观察的方法,对试样进行不同峰值温度和保温时间的处理,测量了奥氏体晶粒尺寸并观察了试验后的组织,发现当原奥氏体晶粒尺寸小于55.0μm时将不会产生IAF[21]。

3.4 冷却速度

焊缝中形成的IAF可以在较大的冷却速度范围内出现,并且冷却速度是影响IAF形成的关键因素之一。在较小的冷却速度下,尤其是线能量(热输入)较大时,淬硬性不足以完成铁素体形核。而冷却速度较大时,则有可能形成大量的贝氏体和马氏体。

4 结 语

晶内针状铁素体(IAF)是最近发现的一种改善管线钢强度与韧性的理想组织,其形核与长大历经焊接冶金与热循环复杂过程,影响IAF形核的因素较多,如夹杂物尺寸、夹杂物种类、原奥氏体晶粒尺寸以及冷却速度等。另外,关于IAF的形核机理,目前尚未达成共识,亟待进一步深入研究。

[1]严春妍,黄健成,田松亚,等.X80高Nb管线钢组织与性能分析[J].焊管,2013,36(7):5-10.

[2]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[3]辛希贤,姚婷珍,张刊林,等.高屈强比管线钢的安全性分析[J].焊管,2006,29(4):36-39.

[4]杨杰,李春福,申文竹.针状铁素体形成的研究现状及应用前景[J].金属热处理,2013,38(2):21-25.

[5]RICKS R A,HOWELL P R,BARRITTE G S.The nature of acicular ferrite in HSLA steel weld metals[J].Journal of Materials Science,1982,17(3):732-740.

[6]YANG J R,BHADESHIA H.Acicular ferrite transformation in alloy-steel weld metals[J].Journal of Materials Science,1991,26(3):839-845.

[7]GHOMASHCHI R,COSTIN W,KURJI R.Evolution of weld metal microstructure in shielded metal arc welding of X70 HSLA steel with cellulosic electrodes:A case study[J].Materials Characterization,2015(107):317-326.

[8]BABU S S.The Mechanism of acicular ferrite in weld deposits[J].Current Opinion in Solid State and Materials Science,2004,8(3):267-278.

[9]ZHANG S,HATTORI N,ENOMOTO M,et al.Ferrite nucleation at ceramic/austenite interfaces[J].ISIJ International,1996,36(10):1301-1309.

[10]张国栋.焊缝中的针状铁素体行为及其模拟[D].武汉:华中科技大学,2002.

[11]SHIM J H,BYUN J S,CHO Y W,et al.Mnabsorption characteristics of Ti2O3inclusions in low carbon steels[J].Scripta Materialia,2001,44(1):49-54.

[12]余圣甫,雷毅,谢明立,等.晶内铁素体的形核机理[J].钢铁研究学报,2005,17(1):47-50.

[13]尚成嘉,王学敏,杨善武,等.高强度低碳贝氏体钢工艺与组织细化[J].金属学报,2003,39(10):1019-1024.

[14]黄安国,赵永,周龙早,等.针状铁素体焊缝金属二次热循环的析出行为[J].机械工程材料,2006(10):73-76.

[15]KOSEKI T,THEWLIS G.Inclusion assisted microstructure control in C-Mn and low alloy steel welds[J].Materials Science and Technology,2005,21(8):867-879.

[16]WAN X,WANG H,CHENG L,et al.The Formation mechanisms of interlocked microstructures in low-carbon high-strength steel weld metals[J].Materials Characterization,2012(67):41-51.

[17]黄安国,余圣甫,谢明立,等.低合金钢焊缝的针状铁素体微观组织[J].焊接学报,2008,29(3):45-48.

[18]余圣甫,余阳春,谢明立,等.二次热循环对晶内铁素体的影响[J].焊接学报,2003,24(2):89-92.

[19]SUNG H K,SHIN S Y,CHA W,et al.Effects of acicular ferrite on charpyimpact properties in heat affected zones of oxide-containing API X80 linepipesteels[J].Materials Science and EngineeringA,2011,528(9):3350-3357.

[20]PARK K T,HWANG S W,JI J H,et al.Inclusions nucleating intragranular polygonal ferrite and acicular ferrite cleating intragranular polygonal ferrite and acicular ferrite in low alloyed carbon manganese steel welds[J].Metals and Materials International,2011,17(2):349-356.

[21]WAN X,WU K,NUNE K C,et al.In situ observation of acicular ferrite formation and grainrefinement in simulated heat affected zone of high strength low alloy steel[J].Science and Technology of Welding and Joining, 2015,20(3):254-263.

[22]LEE T K,KIM H J,KANG B Y,et al.Effect of inclusion size on the nucleation of acicular ferrite in welds[J].ISIJ International, 2000, 40(12):1260-1268.

[23]SHI M,ZHANG P,ZHU F.Toughness and microstructure of coarse grain heat affected zone with high heat input welding in Zr-bearing low carbon steel[J].ISIJ International, 2014, 54(1):188-192.

[24]余圣甫,王杰.药芯焊丝焊缝中的夹杂物对针状铁素体形成的影响规律[J].应用科学学报,2000,18(3):192-197.

Research Progress of Intragranular Acicular Ferrite in Pipeline Steel Weld

LI Dong1,YIN Limeng1,WANG Xuejun2,JIANG Yong3,GENG Yanfei1,YAO Zongxiang1

(1.School of Metallurgy and Materials Engineering,Chongqing University of Science and Technology,Chongqing 401331,China;2.Sichuan Petroleum Construction Engineering Co.,Ltd,Chengdu 610041,China;3.Sichuan Atlantic Welding Consumable,Zigong 643000,Sichuan,China)

In order to study the influence of intragranular acicular ferrite(IAF)on welding quality of low carbon microalloyed high strength pipeline steel,in this article,it detailedly analyzed from several aspects,such as IAF essence,nucleation mechanism and grow up,and effect factors on nucleation.The research results considered IAF is a kind of structure caused by non-metallic inclusion inducing nucleation,inclusions species,inclusions size,the original austenite grain size and cooling rate are the main factors affecting nucleation.IAF in low carbon microalloyed high strength pipeline steel weld can significantly improve the strength and toughness of pipeline steel.The study will provide scientific guidance and reference for further research and production practice of high performance pipeline steel welding.

pipeline steel;intragranular acicular ferrite(IAF);nucleation growth;mechansim

TG113.12

A

10.19291/j.cnki.1001-3938.2016.02.003

重庆市前沿与应用基础研究项目(cstc2014 jcyjA40009、cstc2015jcyjA50017),重庆市研究生科研创新项目(CYS15227)。

李 东(1992—),男,硕士研究生,主要从事高性能管线钢焊接与力学可靠性评价工作。

2015-11-30

罗 刚