双金属复合管内覆(衬)层应力腐蚀开裂失效原因分析

2016-12-15郭崇晓蒋钦荣张燕飞李华军

郭崇晓,蒋钦荣,张燕飞,李华军

(西安向阳航天材料股份有限公司,西安710025)

双金属复合管内覆(衬)层应力腐蚀开裂失效原因分析

郭崇晓,蒋钦荣,张燕飞,李华军

(西安向阳航天材料股份有限公司,西安710025)

为了促进双金属复合管线的合理设计、施工和应用,分析了双金属复合管内覆(衬)层的腐蚀失效类型,并对管道应力腐蚀开裂条件、机理及断口形貌进行了分析研究,明确了双金属复合管内覆(衬)层应力腐蚀开裂的失效原因及判断方法,指出了减少双金属复合管内覆(衬)层应力腐蚀失效的途径。研究表明,当双金属复合管内覆(衬)层材料选定后,降低应力腐蚀开裂的途径是降低残余应力和施工外力;定期对服役管线内覆(衬)层进行无损检测,确定失效部位并及时修补,是发挥管线最大使用寿命的重要手段。

双金属复合管;内覆(衬)层;应力腐蚀开裂;失效分析

双金属复合管作为一种功能性复合材料,充分发挥了内覆(衬)层材料的耐蚀性能和基管的力学性能,以极高的性价比在国内外广泛应用并快速发展。我国新疆牙哈气田的316L不锈钢双金属复合管正常运行近十年,应用范围已扩展到储气库、海上油气田及化工等领域。与耐蚀合金相似,双金属复合管应用过程中内覆(衬)层也会发生失效,因此,进行双金属复合管内覆(衬)层的失效原因分析,明确判断及验证方法,对指导双金属复合管内覆(衬)层材料的选择、管路设计、制造、施工、产品推广和应用极为重要。

1 双金属复合管内覆(衬)层主要失效类型

双金属复合管内覆(衬)层一般选用耐蚀合金材料,因此,耐蚀合金可能出现的失效问题在双金属复合管中同样会出现。以奥氏体不锈钢为例,在腐蚀环境中失效形式一般表现为全面腐蚀和局部腐蚀,并以局部腐蚀为主,局部腐蚀主要有5种类型。

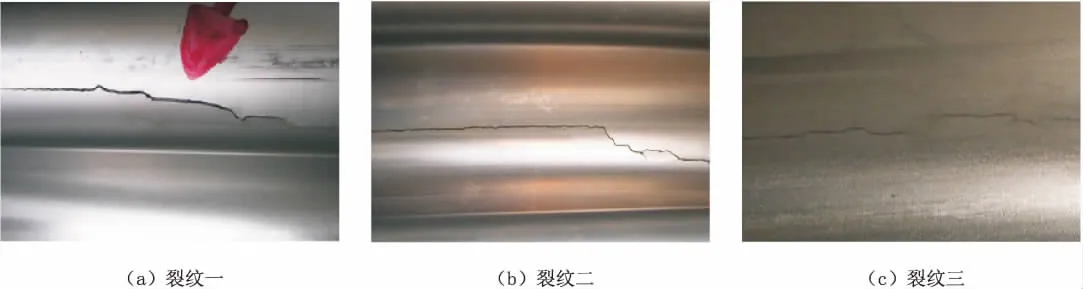

(1)应力腐蚀。双金属复合管内覆(衬)层在腐蚀性环境中因应力作用产生裂纹扩展而发生失效。应力腐蚀开裂具有脆性断口形貌,裂纹有穿晶、晶间及混合3种形式。当应力腐蚀开裂扩展至一定深度时,内覆(衬)层就会因裂纹而断开,如图1所示。

图1 奥氏体不锈钢应力腐蚀开裂实物照片

(2)点腐蚀。不锈钢点腐蚀是由钝化膜破坏所致,其形貌特征为:表面局部出现腐蚀凹坑,去掉凹坑表皮,部分可看到严重的腐蚀坑。

(3)晶间腐蚀。晶间腐蚀是沿着或紧挨着晶界发生的腐蚀。腐蚀发生后,外观几乎不会有任何变化,金相检查时可看到晶界或邻近地区发生的沿晶界均匀腐蚀,有时可看到晶粒脱落,扫描电镜观察断口,可见冰糖块状形貌特征。

(4)疲劳腐蚀。疲劳腐蚀是受腐蚀介质和交变(或脉动)应力共同作用引起的失效。在交变应力作用下,金属晶格间产生滑移,破坏了金属表面保护膜,在滑移处产生电化学微观腐蚀,微观腐蚀在交变应力作用下发展成裂纹。形貌特征为:裂纹较小,断口上有腐蚀产物、腐蚀坑和腐蚀沟等,断口粗糙,没有收缩减薄现象。

(5)缝隙腐蚀。缝隙腐蚀发生在双金属复合管焊缝连接处,内衬管与基管缝隙处于同一介质形成电位差,在缝隙内或附近产生局部腐蚀。缝隙腐蚀在氯化物溶液中最为严重,且有自催化过程。

以上几种局部腐蚀类型中应力腐蚀开裂占首位,约为40%~60%,也是目前所知的破坏性最大的一类腐蚀。因此,本研究对双金属复合管内衬管应力腐蚀进行重点分析。

2 应力腐蚀开裂机理及断裂过程

应力腐蚀(SCC)是指金属材料在特定腐蚀介质和拉应力共同作用下所发生的脆性断裂。导致应力腐蚀开裂的最低应力远小于过载断裂应力,而且断裂前没有大的塑性变形,因此会导致无先兆的灾难性事故。

2.1 应力腐蚀开裂需具备的基本条件

导致应力腐蚀开裂的3个基本条件为:

(1)材料。合金比纯金属更易发生应力腐蚀开裂。

(2)腐蚀介质。发生应力腐蚀开裂与其所处的特定腐蚀介质有关,而且介质中能引起SCC的浓度一般很低。

(3)拉伸应力。应力一般为拉伸应力,是工程应力、残余应力和装配应力的叠加。工程应力是设计所需要的,残余应力在制造和装配过程中都会产生。多数情况下,仅残余应力就足以产生应力腐蚀,一般以残余应力为主,约占应力腐蚀事故的80%。

金属材料承受的拉应力愈小,断裂时间愈长;应力腐蚀可在极低的应力下(如屈服强度的5%~10%或更低)产生。

2.2 应力腐蚀断裂过程

应力腐蚀断裂是材料在应力和环境共同作用下,经过孕育期产生裂纹,然后裂纹逐渐扩展,当裂纹尖端应力强度因子KI达到材料断裂韧性KIC时,发生失稳断裂。在应力腐蚀系统中,应力和腐蚀的作用相互促进,并非简单叠加。SCC腐蚀过程分为孕育期、裂纹扩展期和失稳断裂3个阶段。

(1)孕育期。孕育期是在金属无裂纹和无孔蚀缺陷时裂纹的萌生阶段,即裂纹源形成所需时间。孕育期长短取决于合金性能、腐蚀环境以及应力大小,一般约占总断裂时间的90%左右。

(2)裂纹扩展期。裂纹成核后直至发展到临界尺寸所经历的时间。裂纹扩展主要由裂纹尖端的电化学过程控制,裂纹扩展速度介于没有应力下腐蚀破坏速度和单纯的力学断裂速度之间,一般为 0.5~10 mm/h。

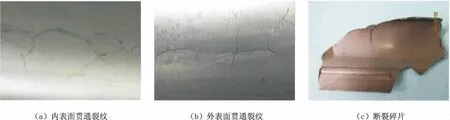

(3)失稳断裂。由纯力学因素控制,扩展速度随应力增大而加快,直至断裂。图2为奥氏体不锈钢应力腐蚀开裂、扩展、贯通直至断裂照片。

图2 应力腐蚀裂纹贯穿断裂照片

3 应力腐蚀开裂的影响因素及控制途径

3.1 应力腐蚀开裂的影响因素

3.1.1 介质

引起奥氏体不锈钢应力腐蚀的介质有多种,但主要以 Cl-和 H2S为主。随着ρ(Cl-)的增加,内衬管材料应力腐蚀开裂敏感性增强。

试验结果表明,临界ρ(Cl-)随材料、介质环境不同而不同。对于Cr-Ni不锈钢,Logan和wiilims认为在特定条件下,水中ρ(Cl-)达到5×10-6就会导致断裂;Birchon等则认为,水中ρ(Cl-)达到(0.2~1)×10-5就能引起断裂。 而实际应用中, 温度 80~90 ℃,饱和氧条件下, 水中 ρ(Cl-)≤1×10-6时,18-8型不锈钢长期使用后也会出现应力腐蚀断裂。

在H2S和水介质中发生应力腐蚀开裂所需ρ(H2S)很低,甚至在小于1×10-6时也会发生,其裂纹较粗,分支较少,多为穿晶型,也有晶间型或混合型。

当Cl-和H2S同时存在时,对应力腐蚀破裂有明显的促进作用,而且随着ρ(Cl-)提高,酸性增大,温度升高及电位正移,奥氏体不锈钢在H2S溶液中的破裂倾向增大。

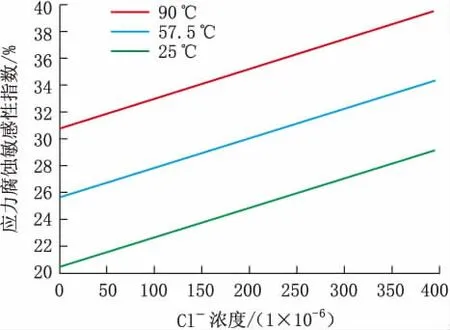

3.1.2 温度

随着温度的升高,奥氏体不锈钢在介质中的应力腐蚀破裂敏感性增加,产生应力腐蚀破裂的时间便缩短,如图3所示。

图3 不同温度下316L不锈钢应力腐蚀敏感性指数与 ρ(Cl-)的关系

3.1.3 应力

(1)破坏钝化膜。不锈钢表面钝化膜可强化基体,阻止位错运动,但在应力作用下,产生滑移会使钝化膜破裂并暴露出新生的裸金属面,应力的存在可阻止钝化膜再形成。

(2)加速Cl-吸附。随着不锈钢所受应力的增加,表面Cl-的吸附量亦增加,因此应力增加,应力腐蚀敏感性提高。

(3)加速阳极溶解过程。不锈钢应力腐蚀裂纹尖端应力集中足够大时可被机械拉开,从而在没有保护膜以及应力不断破坏裂纹尖端钝化膜的情况下,使腐蚀溶解过程加速。

3.2 降低双金属复合管内覆(衬)层材料应力腐蚀的途径

3.2.1 双金属复合管内覆(衬)层在应用中的受力分析

双金属复合管在应用中介质已确定,应用环境、内覆(衬)层材料一旦选定,介质与材料就无法改变,此时降低内衬管材料应力腐蚀的途径就是降低残余应力和外力,各种力的表现形式如下:

(1)残余应力。复合管加工完成,不受外部因素作用时,内衬管材料内部为保持平衡所产生的应力。残余应力主要来源于冷加工成形以及焊接时所引起的内应力,是应力腐蚀开裂的主要因素。

(2)工作应力。内衬管承受外加载荷造成的应力,即复合管工作时所承受的内外压形成的应力。

(3)热应力。双金属复合管应用过程中由于管道内外温度差或环境温度变化造成内衬管的应力。

(4)结构应力。由于地形、管路走向及装配焊接等原因在管道铺设过程中产生弯曲等造成内衬管不同部位承受的外力。

3.2.2 降低双金属复合管内衬管应力腐蚀的途径

(1)选择合适的内覆(衬)层材料。双金属复合管在使用过程中环境复杂,介质成分、温度、压力、含沙量及流速等不尽相同,选材时不但要遵循相关标准,参考经验资料,同时须进行模拟工况对比试验,以确定最合适的材料。

(2)降低制造过程中双金属复合管内覆(衬)层材料应力。对于内衬双金属复合管,必须在内衬管制造及内衬复合过程中对其残余应力加以控制或消除。内覆双金属复合管由于制造工艺不同,内覆层材料残余应力相差非常大,因此要根据离心铸造、堆焊及卷制焊接工艺的不同,在各工序采用不同的热处理方法降低内覆层残余应力。

(3)合理设计和施工。根据管路工作压力、走向、地形及温度变化进行管路设计,防止金属复合管在铺设时因弯曲过大、工作压力或热应力造成内覆(衬)层应力增加。制定合理的施工工艺,避免因焊接等施工方法不当造成局部受力过大。

4 双金属复合管内覆(衬)层应力腐蚀开裂形式及分析方法

4.1 内覆及内衬双金属复合管耐蚀层失效形式

(1)内覆双金属复合管基覆层之间形成了冶金界面,与内衬复合管不同,内覆层发生腐蚀开裂时即使贯通也很难出现覆层脱落,但因形成电位差加之内覆层开裂,腐蚀速率会加快,直到出现泄漏时才会发现。因此,内覆复合管覆层发生应力腐蚀开裂具有隐秘性,突发性更强,危害更大。

(2)内衬双金属复合管因基衬管属机械结合,衬层发生应力腐蚀开裂时,即使裂纹贯通出现衬层脱落,管道仍可以使用,但此时失效段介质已完全与基管接触,基衬材料处于同一介质中形成电位差,腐蚀会加快,必然引起失效段管道泄漏事故发生。

4.2 应力腐蚀开裂分析与判断

双金属复合管内覆(衬)层发生失效有多种形式,原因也非常复杂,对于应力腐蚀开裂,以内衬双金属复合管为例,基本判断分析方法如下。

4.2.1 裂纹性质分析

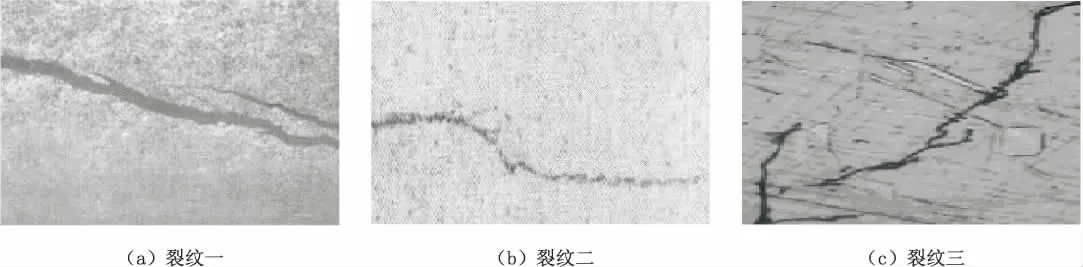

(1)主裂纹形貌。主要观察分析裂纹起源、形状(如树枝开叉)、裂纹尖端形式、裂纹附近有无塑性变形、开裂方式(穿晶、晶间、穿晶与晶间混合型断裂),如图4所示。

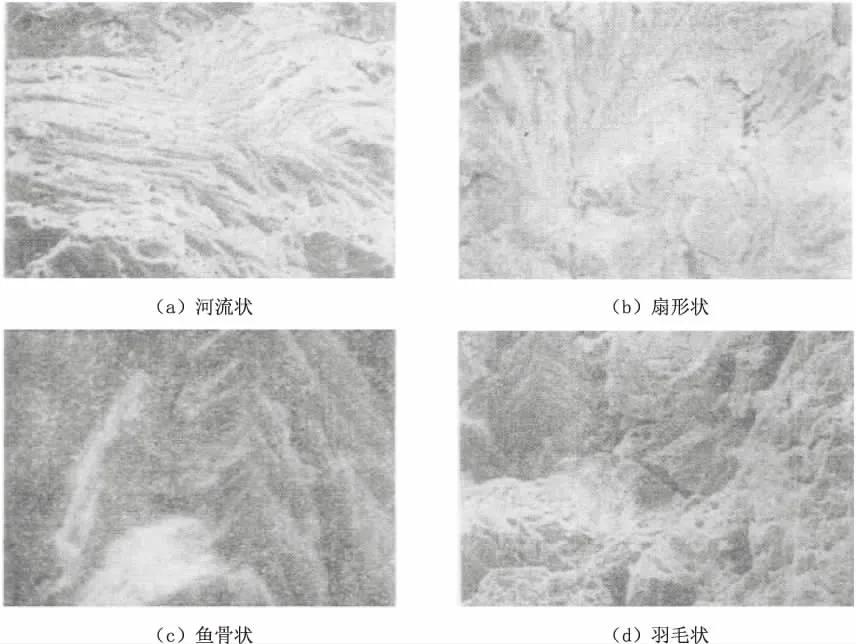

(2)裂纹断口分析。宏观分析包括裂纹走向、断口是否脆断、断口表面有无腐蚀产物;微观分析则是通过显微镜观察断口花纹形式。图5为部分应力腐蚀开裂断口形式(河流、扇形、鱼骨、羽毛状)。

图4 裂纹宏观形貌

图5 应力腐蚀断口形式

(3)裂纹金相组织分析。对不锈钢内衬断口及其他部位进行金相分析,并与选材时金相分析结果对比,确定内衬管在制造及应用过程中金相组织及碳化物的变化,如图6所示。

图6 裂纹金相分析

通过对裂纹形貌、断口特征、断口腐蚀产物微观形貌与典型的奥氏体不锈钢失效形式对比,确定应力腐蚀的特征。

4.2.2 裂纹成因分析

(1)环境因素。主要包括介质成分、温度及管道所处状态等。

(2)力学因素。包括内覆(衬)层残余应力、管道工作应力、结构应力、热应力及组织应力等。

(3)金相组织。通过金相组织分析,确定组织是否发生变化并影响材料耐蚀性能。

4.3 双金属复合管内覆(衬)层失效分析判断方法

通过对双金属复合管内覆(衬)层应力腐蚀机理、成因及裂纹性质的分析研究,可归纳出双金属复合管内覆(衬)层应力腐蚀开裂分析判断的基本方法。

(1)裂纹性质判断。包括:①观察断口是塑性开裂还是脆性断裂、裂纹有无分支、裂纹形状;②通过微观分析判断裂纹开裂方式(穿晶、晶间、混合);③通过能谱分析确定断口金属及非金属物的化学成分;④对断口及其附近材料进行硬度检测,并与母材硬度对比分析;⑤对断口及其附近材料进行金相分析,并与母材金相进行对比。

(2)失效原因确定。根据初步判断内覆(衬)层裂纹的性质,结合奥氏体不锈钢相关腐蚀理论及产品应用环境确定失效原因及影响因素。

(3)通过试验,对内覆(衬)层失效原因进行验证。

5 结 论

(1)双金属复合管在应用过程中,内覆(衬)层在所处介质环境中都会受到不同程度的腐蚀,当内覆(衬)层材料为奥氏体不锈钢时,产品制造及施工应用中会产生残余应力和外力,应力腐蚀开裂难以避免,因此,应尽可能降低产生应力腐蚀的风险或延缓其发生时间。

(2)根据双金属复合管设计及应用情况,当内覆(衬)层材料选定后,降低应力腐蚀开裂的途径是降低残余应力和施工外力。内覆(衬)层残余应力的降低可根据复合管制造工艺增加不同的工序来消除或降低,在管道施工或应用过程中因承受外载荷会使内覆(衬)层受力,要根据管线实际情况进行合理设计、施工和应用。

(3)内覆(衬)层发生应力腐蚀开裂失效不同于全面腐蚀,因此,对服役管线内覆(衬)层的定期无损检测显得极为重要。若一旦出现内覆(衬)层应力腐蚀开裂或碎片掉落,应立即停止运行,检测并确定失效部位,直至修复完成后才可继续运行,从而发挥管线的最大性能和增长使用寿命。

[1]陆世英,王欣增.不锈钢应力腐蚀事故分析与耐应力腐蚀不锈钢[M].北京:原子能出版社,1985.

[2]A.约翰.塞德赖克斯.不锈钢的腐蚀[M].北京:机械工业出版社,1986.

[3]贡志林,石小何.奥氏体不锈钢管道失效分析[J].特种设备安全技术,2009(4):33-34.

[4]李冰.奥氏体不锈钢换热管脆性断裂原因浅析[J].全面腐蚀控制,2006,20(3): 21-23.

[5]王光明,俞波.奥氏体不锈钢盘管失效分析[J].化工设备与管道,2009,46(4):61-63.

[6]GARCIA C,MARTIN F,TIEDRA P D.Stress corrosion cracking behavior of cold-worked and sensitized type 304 stainless steel using the slow strain rate test[J].The Journal of Science and Engineering-corrosion,2002,58(10): 849-857.

[7]姚京,褚武扬,肖纪美.压应力导致不锈钢的应力腐蚀[J].金属学报,1983,19(5): 445-449.

[8]史耀武,党耀星,樊培丽.再生器中奥氏体不锈钢取热盘管失效原因分析[J].中国腐蚀与防护学报,1988,8(3): 258-266.

[9]杨洲,霍春勇,朱永艳,等.硫化氢对管线钢在氯化钠溶液中应力腐蚀开裂的影响[J].海洋科学,2005,29(10):23-26.

[10]褚武扬,王核力,马若涛,等.奥氏体不锈钢应力腐蚀和氢致开裂的机理[J].金属学报,1985,21(1):86-94.

[11]张振杰.奥氏体不锈钢应力腐蚀破裂探讨[J].石油化工腐蚀与防护,2005, 23(2):48-51.

[12]张震.OCr18Ni9Ti奥氏体不锈钢焊接接头应力腐蚀行为的研究[J].木工机床,2002(3):22-26.

[13]邢云松.绝热材料与奥氏体不锈钢应力腐蚀开裂[J].石油化工腐蚀与防护,2011,28(2):33-34.

[14]曹福想,张启礼.奥氏体不锈钢应力腐蚀裂纹失效分析及对策[J].南方金属,2008(3):9-12.

[15]BARNARTT S.Passivity breakdown and stress corrosion cracking of stainless steel[J].Journal of the Electrochemical Society, 1961,108(3):222-225.

[16]张明乐.TP321H不锈钢氯离子应力腐蚀开裂分析[J].石油化工设备,2010,39(4):101-102.

[17]艾淑平.奥氏体不锈钢三通开裂原因分析[J].乙烯工业,2006,18(4): 19-22.

[18]吕国诚,许淳淳,程海东.304不锈钢应力腐蚀的临界氯离子浓度[J].化工进展,2008,27(8):1284.

[19]梁成浩.奥氏体不锈钢的应力腐蚀破裂[J].石油化工设备,1986(3):19-25.

Stress Corrosion Cracking Failure Analysis on Bimetal Composite Pipe Lining Layer

GUO Chongxiao,JIANG Qinrong,ZHANG Yanfei,LI Huajun

(Xi’an Sunward Aeromat Co.,Ltd.,Xi’an 710025,China)

In order to improve the reasonable design,construction and application of bimetal composite pipe,in this article it analyzed the corrosion failure type of bimetal composite pipe lining layer,and also analyzed pipeline stress corrosion cracking conditions,mechanism,and fracture morphology.It determined the failure reason and judgment method,and pointed the method of reducing stress corrosion failure of bimetal composite pipe.The research results indicated when the lining layer material of bimetal composite pipe is selected;reducing residual stress and construction external force are the only way to reduce stress corrosion cracking.It also pointed the regular non-destructive detection of service pipeline lining layer,determining failure location and in time repair are the important ways to extend pipeline service life.

bimetal composite pipe;lining layer;stress corrosion cracking;failure analysis

TG335.83

B

10.19291/j.cnki.1001-3938.2016.02.008

郭崇晓(1964—),男,研究员,主要从事金属复合材料及相关产品的研究、开发与应用。

2015-11-19

李 超