L415+316L机械复合管焊接接头失效分析

2016-12-15张城举赵海鸿靳海城

张城举,李 霄,牛 辉,赵海鸿,靳海城

(1.西安石油大学 材料加工工程重点学科实验室,西安710065;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.中国石油天然气管道科学研究院 焊接技术中心,河北 廊坊065000)

L415+316L机械复合管焊接接头失效分析

张城举1,李 霄1,牛 辉2,赵海鸿3,靳海城3

(1.西安石油大学 材料加工工程重点学科实验室,西安710065;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.中国石油天然气管道科学研究院 焊接技术中心,河北 廊坊065000)

为了减少油田L415+316L复合管环焊接头在水压、运行过程中的失效现象,利用硬度测试、组织分析、弯曲试验、断口形貌分析等方法对开裂的焊接接头进行试验研究。分析发现,由于封焊层、过渡层是高合金钢与碳钢之间的焊接,焊缝易因增碳造成硬度偏高,从而导致韧性降低;R309L封焊层、R309LMo过渡层焊缝的断口均呈现准解离状态,为脆性断裂,焊接接头的封焊层因承受较高应力集中而产生裂纹,且裂纹沿轴线方向扩展。分析得出的复合焊管焊接接头开裂原因,可为复合管设计者改进设计提供参考。

复合管;硬度;组织;应力集中;失效分析

双金属复合管在我国油气田领域应用以来,经过几十余年的发展[1]。双金属复合管是以碳素钢管或合金钢管为基管,在其内表面覆衬一定厚度的不锈钢、镍基合金等耐蚀合金的复合管[2-4]。这种特殊的结构形式,使其兼顾碳钢的耐压性和不锈钢的耐蚀性,并且有相对于不锈钢价格低廉的特点,在石油管道方面有了很大的应用以及应用潜质。

目前,基层与衬层之间采用的多是机械方法连接,而未达到原子间结合,在实际工程应用中很容易产生开裂等焊接缺陷[5-7]。黄东辉[8]在对不锈钢复合管焊接裂纹分析中,提出必须考虑基层金属对复合金属的稀释作用,因此必须设置一个合理的过渡层,则有利于减少焊缝金属的稀释率。在这些焊接缺陷中焊缝区的开裂最为严重,直接关系到生产安全,与经济效益密切相关。

失效分析工作对于石油管道的正确选择和使用,以及促使新工艺、新技术和新结构的发展等都有重要的作用[9-10]。本研究是对塔里木油田L415+316L复合管环焊接头在水压、运行过程中出现裂纹的失效现象进行的分析,以期得到其产生裂纹的原因,方便L415+316L复合管设计者进行设计改进。

1 试验材料

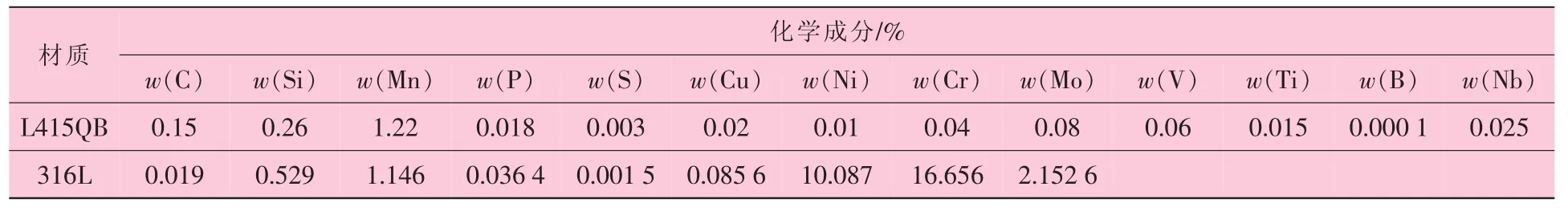

试验用双金属复合管基管材质为L415QB,规格为Φ355.6 mm×11 mm,由烟台宝钢钢管有限责任公司生产,符合GB/T 9711.2—1999标准要求。衬管材质为316L,厚度为2 mm,由山西太钢不锈钢股份有限公司生产,符合标准ASTMA240/A240M的要求。管材成分见表1,力学性能见表2。

表1 试验管材化学成分

表2 试验管材力学性能

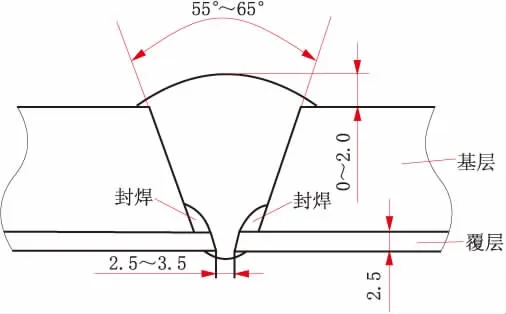

焊接接头坡口形式及尺寸如图1所示,根焊1层,过渡焊1层,填充焊2~3层,盖面焊1层,焊接顺序为封焊、根焊、填充焊和盖面焊。封焊、根焊、过渡焊均采用GTAW方法,填充焊、盖面焊采用SMAW方法。根焊焊材为R316LT1-5,封焊焊材为R309LT1-5,过渡焊焊材为ER309LMo,填充焊、盖面焊用E5015焊材。

图1 焊接接头坡口形式及尺寸

2 试验方法与结果分析

2.1 硬度

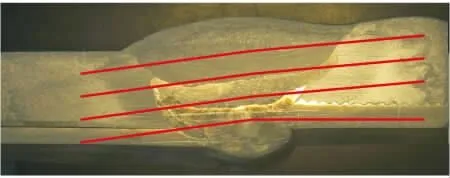

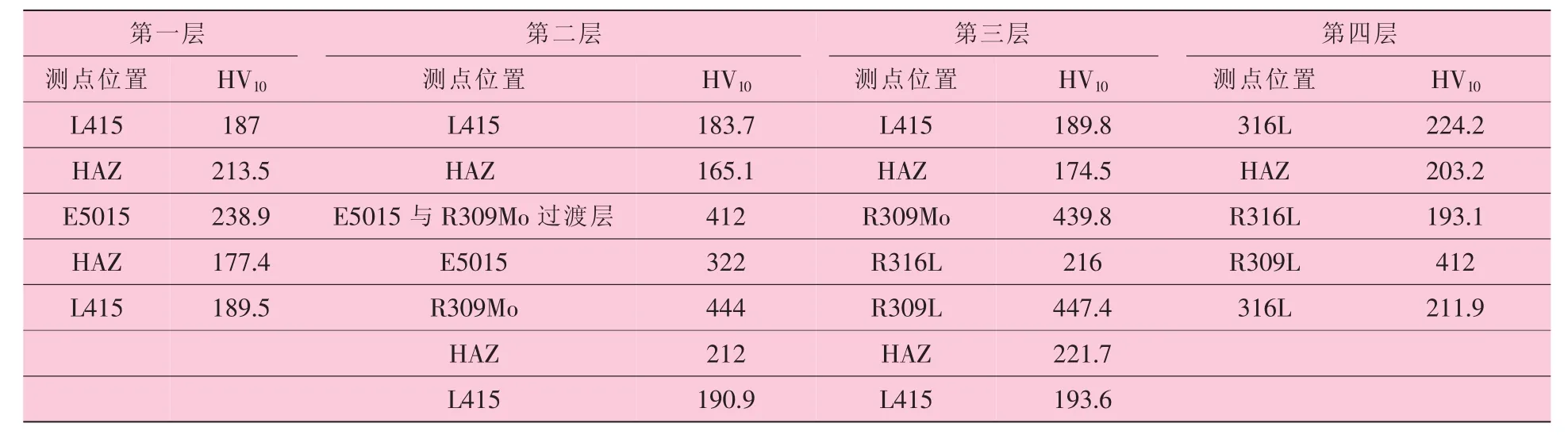

由于试样的焊接接头错边较大,HV10实际测点如图2所示。在实际测试过程中,每一层的每一个区域实际测一个点,试验结果见表3。

HV10分析结果显示L415母材的硬度约为189.1 HV10,316L母材的硬度约为 224.2 HV10,根焊层的硬度约为204.6 HV10,封焊层的硬度约为 429.7 HV10,过渡层的硬度约为 441.9 HV10,填充层硬度为322.0 HV10,盖面层硬度约为238.9 HV10。在焊缝区中的R309L封焊层及R309LMo过渡层均出现较高的硬度值。

图2 HV10测点分布图

表3 焊接接头各层硬度分布

2.2 金相组织分析

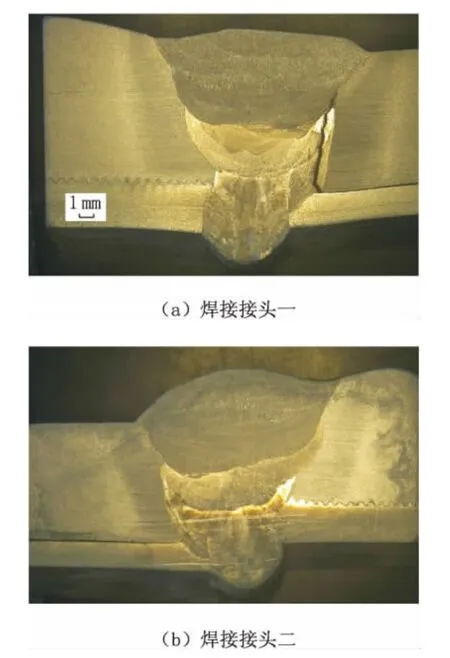

焊接接头宏观形貌如图3所示。从图3可观察到封焊层、根焊层、过渡层、填充层及盖面层,封焊层仅存在于机械结合复合管侧,冶金结合复合管侧未见封焊层,且两侧的覆层金属厚度不一致,在冶金结合复合管侧根部无明显开坡口痕迹。

图3 焊缝中各层的分布状态 10×

基体管L415母材的组织为铁素体+珠光体,组织细小均匀。覆层管316L的母材组织为奥氏体+少量铁素体+少量碳化物。图4为R316L焊缝组织,在熔合线位置出现方向性非常强的树枝晶,且有大量的树枝状铁素体沿晶界析出,焊缝中铁素体含量为5%~13%,存在超标现象。

图4 R316L焊缝组织

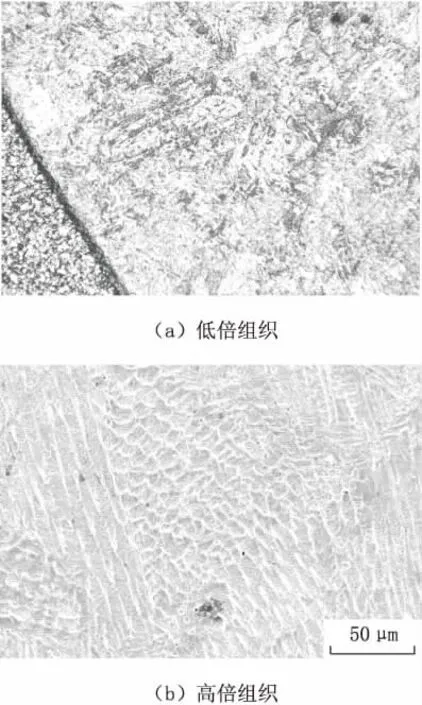

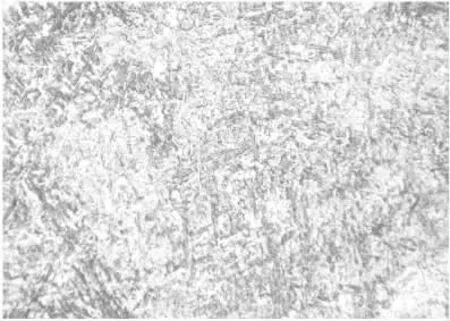

图5和图6分别为R309L、R309LMo的焊缝组织,可见大量铁素体析出,由此易造成硬度升高、脆化等问题。

图5 R309L焊缝组织

图6 R309LMo焊缝组织 500×

2.3 弯曲试验结果分析

试验过程参照弯曲试验进行背弯,试样原始状态如图7(a)所示,经一次弯曲后机械结合面及封焊层状态如图7(b)所示,结合面间隙扩大,基体管与覆层管完全脱离,封焊层在应力集中的作用下开裂,裂纹方向与试样的轴线(管体轴线)约成45°。因此,可以确定封焊层的开裂内在原因为自身材料硬度过高、韧性变差,外在原因为机械结合面存在较高的应力集中。

图7 弯曲试验结果

2.4 断口形貌分析

为分析焊接接头的失效机理,采用压力机将已开裂焊接接头压裂,采用扫描电镜等观察断口形貌。R316L根焊层的断口形貌如图8所示,从图8可以看出,有少部分韧窝型断口,其余大部分为脆性断口。

图8 R316L根焊层的断口形貌

R309L封焊层为起裂位置,其断口形貌如图9所示。从图9可以看出,存在少量韧窝型断口,大量断口为解理断口及沿晶断口,呈现出脆性断口形貌,与该区硬度偏高的状态相吻合。

图9 R309L起裂位置的断口形貌

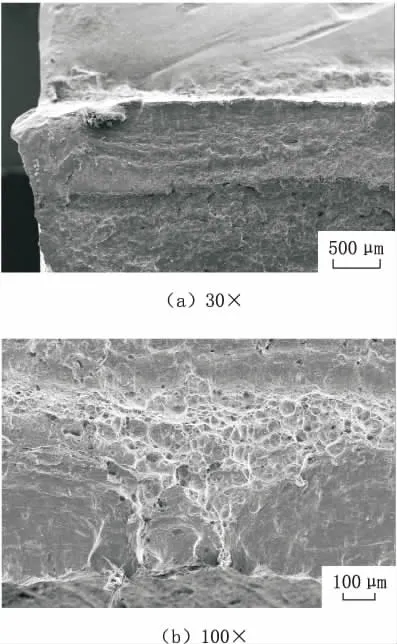

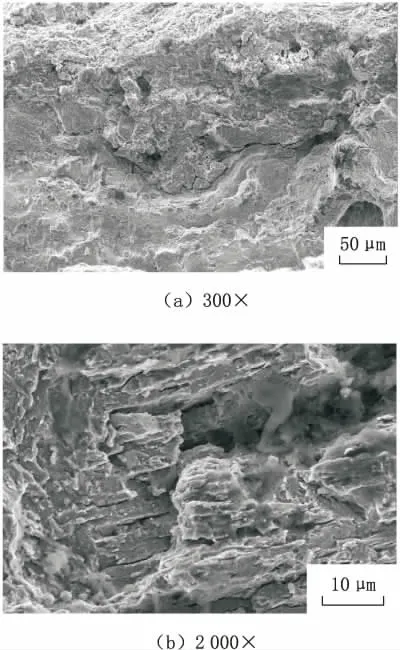

R309LMo过渡层的断口形貌如图10所示。从图10可以看出,端口内可见粗大的二次裂纹,断口为准解理,呈现脆性断裂。

图10 R309Mo过渡层的断口形貌

3 结 论

(1)由硬度测试分析发现,焊缝区的R309L封焊层及R309LMo过渡层均出现较高的硬度值。

(2)由金相组织分析发现,R309L及R309LMo的焊缝组织有大量的铁素体析出,E5015焊缝组织为粗大珠光体柱状组织,由此易造成硬度升高及脆化等问题。

(3)从断口分析可以看出,R309L封焊层及R309LMo过渡层焊缝的断口均呈现准解理状态,为脆性断裂。

(4)由弯曲试验发现,基层与覆层之间原始结合面存在应力集中,很容易在封焊层造成开裂及裂纹扩展。

[1]LAPIN L I.Development of the technology of the thinwall bimetallic pipe production[J].Steel Pipe,1997(9):14-15.

[2]王婷,玄文博,周立剑,等.中国石油油气管道失效数据管理问题及对策[J].油气储运, 2014, 33(6): 577-581.

[3]刘高航,刘光明.工程材料与结构的失效及失效分析[J].失效分析与预防, 2006, 1(1):6-9.

[4]许爱华,院振刚,杨光,等.双金属复合管施工焊接技术[J].天然气与石油, 2010, 28(6):22-28.

[5]徐志友.不锈钢衬层双金属复合管的焊接[J].装备制造, 2010(4): 216-217.

[6]曹军.机械复合管焊接接头机械性能及高温高压CO2腐蚀行为研究[D].天津:天津大学,2010.

[7]朱宏亮.机械式双金属复合管焊接质量控制[J].电焊机, 2014(11): 62-65.

[8]黄东辉.不锈钢复合钢焊接裂纹的分析与防止措施[J].特种设备安全技术,2006(6):56.

[9]樊建平,郭细伟.复合材料层合板机械连接处失效过程的数值模拟[J].材料导报, 2010, 24(3):68-70.

[10]车俊铁,姬忠礼,黄俊华.不锈钢管道焊接处海水腐蚀失效分析与机理研究[J].材料导报, 2008, 22(6):313-318.

Failure Analysis on Welded Joint of L415+316L Mechanical Composite Pipe

ZHANG Chengju1,LI Xiao1,NIU Hui2,ZHAO Haihong3,JIN Haicheng3

(1.Material Science and Engineering Institute,Xi’an Shiyou University,Xi’an 710065,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;3.Welding Technology Center,Pipeline Research Institute of CNPC,Langfang 065000,Hebei,China)

In order to reduce the failure phenomenon occurred in hydraulic pressure and operation course of L415+316L composite pipe circumferential welded joint,the cracked welded joint was analyzed by hardness test,microstructure analysis,bending test and fracture morphology.The results showed that because of the sealing layer,transition layer are welded by high alloy steel and carbon steel,the weld recarburization easily causes high hardness,thus lead to lower toughness.The R309L sealing layer and the weld fracture of R309LMo transition layer show a quasi-dissociation state,it is brittle fracture.The sealing layer of welded joint generate cracks because of bearing high stress concentration,and extend along the axis direction.Finally,the cracking reasons of composite pipe welded joint were obtained,which can be used as the reference for the designer to improve design.

composite pipe;hardness;organization;stress concentration;failure analysis

TG444.1

A

10.19291/j.cnki.1001-3938.2016.02.001

张城举(1988—),男,陕西蓝田人,硕士,主要研究方向为材料加工工程以及焊接性能的研究。

2015-10-19

罗 刚